一种基于萃取和电解集成的煤焦油生产中废水的处理方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于化工过程废水技术领域,尤其涉及一种基于萃取和电解集成的煤焦油生产中废水的处理方法。

背景技术

炼焦煤是我国储量较为丰富的煤炭种类之一,约占我国总储量的28%。炼焦煤下游产物煤焦油中含有酚类、噻吩类、酮类、咔唑类等多种化合物。碱洗工艺(CPS)是从煤焦油中分离酚类化合物较为常见的工艺之一。然而这一工艺产生了大量的含酚、油和硫酸钠的废水(CPSW),废水中的酚类具有高毒性,油和硫酸钠的存在会使废水排放区域周围土地板结和河流含氧量下降,从而导致生态环境的破坏。

针对于该废水,目前分别对酚类、油和硫酸钠废水的处理工艺有很多,但是还没有一套整合的工艺同时处理废水中的三种污染物。然而实际工艺产生的废水中同时存在这三种污染物,现有的研究不适用于CPSW的实际处理问题。

发明内容

针对上述现有相似废水处理中存在的难题,本发明提供一种基于萃取和电解集成的CPSW处理方法,通过Aspen plus软件辅助设计处理工艺,并通过实验验证了设计的可靠性。

为实现上述目的,本发明提供如下技术方案:

一种基于萃取和电解集成的煤焦油生产中废水的处理方法,其具体实施步骤如下:

(1)根据现有文献中对碱洗工艺的描述和实际工厂数据,通过Aspen plus软件建立碱洗分离粗酚工艺模型;获得准确的废水组成,以便选择合适的处理方案,并对该工艺做了部分优化;

(2)采用Aspen plus软件构建废水处理工艺,包括萃取塔的构建、萃取剂回收塔的构建和电解反应器的构建;

(3)通过灵敏度分析优化工艺参数,并设计热集成减少工艺能量消耗;

(4)通过Aspen dynamics设计萃取部分的控制方案用于保证萃取效果;

(5)对步骤(4)萃取后的产物进行电解处理,去除硫酸钠。

步骤(1)中对碱洗(CPS)工艺进行了必要的简化,第一个简化在于预处理后的烟道气,被简化为氮气、水蒸气、二氧化碳和氧气的混合物;第二个简化是低温煤焦油,被简化为苯酚和正辛烷的混合物。

更进一步的,Aspen plus软件建立的碱洗分离粗酚工艺模型流程如下:简化后的煤焦油进入反应器R1后,苯酚与氢氧化钠溶液反应;酚酸钠在沉淀池中与中性油分离后进入反应器R2,在反应器R2中,酚酸钠被二氧化碳分解生成酚和碳酸钠;气液分离器F1和气液分离器F2回收反应器R2和反应器R3中的气体进行二氧化碳循环;硫酸被引入反应器R3后进一步将碳酸钠和酚酸钠分解为硫酸钠、苯酚、二氧化碳和水。

更进一步的,本发明提供的碱洗分离粗酚工艺还包括:将反应器R2生成物通入反应器R3中,与硫酸反应后生成二氧化碳气体,并通过硫酸的引入量控制二氧化碳的生成量;在反应器R3中产生的二氧化碳通过循环被用于反应器R2。该循环设计实现了碳原子利用率的提高和二氧化碳排放量的减少,并可以通过控制硫酸用量控制二氧化碳循环量。

优选的,步骤(2)中所述废水处理工艺包括如下步骤:首先将废水分成油、水两相,酚同时存在于油相和水相中,所以应分别去除;为了分离油相中的苯酚,选择吡唑作为萃取剂,水作为反萃取剂,为了分离水相中的苯酚,选择MIBK和正戊醇作为协同萃取剂。

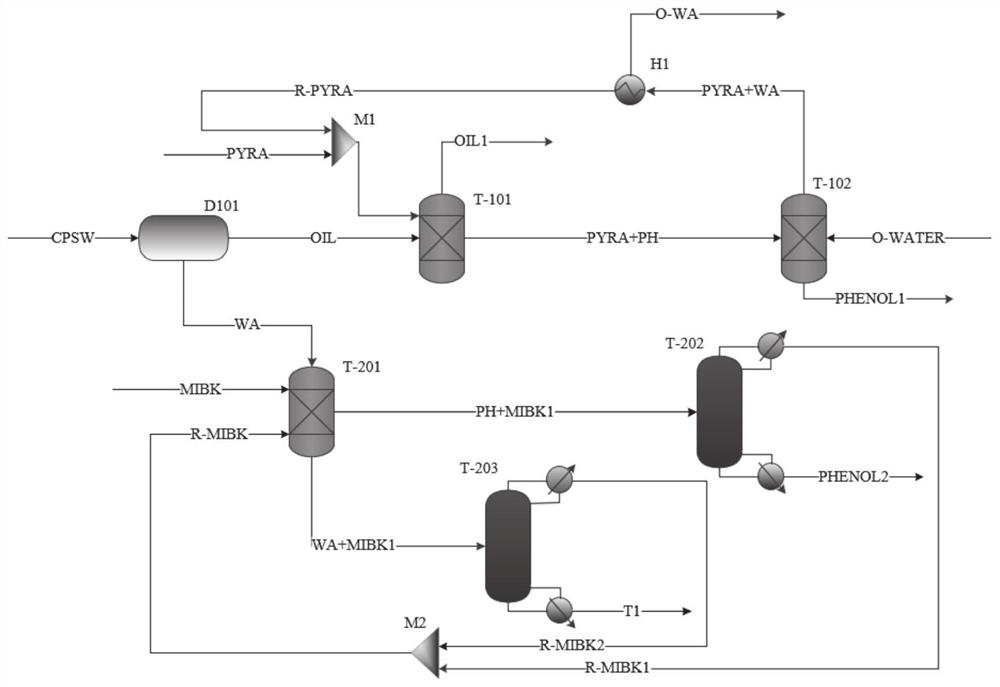

更优选的,在步骤(2)中,以NRTL为物性法,在处理工艺设计过程中选择模块替代实际装置,采用液液分离模块D101用于将废水(CPSW)分离成油相和水相两个物流;油相物流采用萃取塔T-101和萃取塔T-102处理,水相物流采用萃取塔T-201,由严格萃取模块Extract建模。

在步骤(2)中,将含有苯酚的油相引入萃取塔T-101,以吡唑为萃取剂分离苯酚;当混合物进入萃取塔T-102时,以水作为反萃取剂,实现吡唑和苯酚的分离;经加热器H1加热后,由于吡唑的沸点远高于水,因此带有吡唑的的物流(物流PYRA+WA)中的水被汽化,实现吡唑的分离;液液分离模块D101的水相物流进入萃取塔T-201,以MIBK和正戊醇为协同萃取剂萃取苯酚;萃取塔T-202和萃取塔T-203分别用于回收苯酚和水相中的协同萃取剂;严格蒸馏计算模块RadFrac用于模拟协同萃取剂回收塔。

优选的,步骤(4)中以精馏塔上组分及温度变量变化最大的一块塔板为灵敏板,通过观察灵敏板的温度实现该精馏塔获得的产品的质量稳定性检测。

在实施例中,在步骤(5)中,通过电解实验,检验Aspen plus中电解结果的准确性,证明模拟结果是可靠的。

与现有技术相比,本发明的有益效果是:

(1)本文提出了一个将CPS模拟与CPSW处理设计相结合集成工艺,通过模拟CPS工艺,得到了CPSW中的酚类、油和硫酸钠含量,采用萃取和电解的方法分别处理酚类化合物和硫酸钠,并对CPS工艺二氧化碳的利用做了循环优化,实现了CPSW废水的高效处理。

(2)通过灵敏度分析,确定了最佳运行参数,并设计了萃取部分的热集成以减少外部公用工程用量,进而减少了工艺的投资费用和操作费用。

(3)进一步给出了动态控制方案,验证了萃取过程的抗干扰能力,证明了在实际处理时面对进料异常,该处理工艺也可以快速回归稳定状态,保持良好的处理效果。

(4)提出了电解的方法用于处理废水中的硫酸钠,并通过实验对模拟结果进行了验证,证明该设计方案具有可靠性;现有的公开的专利技术中煤焦油中的硫酸钠一般通过结晶方式回收,结晶方法虽操作简单,但是耗能高,提高了硫酸钠废水的处理成本;本申请提出了的电解处理硫酸钠的技术,与结晶相比,能耗低,控制便利。

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

图1:碱洗分离酚类工艺示意图;

图2:处理工艺稳态示意图;

图3:塔板数灵敏度分析图;

图4:塔顶采出率灵敏度分析图;

图5:添加热集成的工艺设计图;

图6:灵敏板分析图;

图7:动态模拟与控制图;

图8:动态控制液位变化图;

图9:动态控制灵敏板温度变化图;

图10:动态控制萃取效果图;

图11:电解实验电解槽示意图;

图12:电解实验组分变化图;

图13:电解实验电流密度与电解效率关系图;

图14:硫酸钠含量变化图;

图15:电解模拟电解槽示意图。

具体实施方式

为了使本领域的人员更好地理解本发明的技术方案,下面对本发明的技术方案进行清楚、完整的描述,基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本申请保护的范围。

在本实施例中,使用到了NRTL,是软件包Aspen plus中自带的基于活度系数法的物性方法,适用于任意的极性和非极性物质混合的体系计算,且适用于部分互溶体系的计算。

一种基于萃取和电解集成的煤焦油生产中废水的处理方法,其步骤具体如下:

(1)根据现有文献中对碱洗工艺的描述和实际工厂数据,通过Aspen plus建立了碱洗分离粗酚工艺用于获得准确的废水组成以便选择合适的处理方案,并对该工艺做了部分优化。

对CPS工艺进行了必要的简化。第一个简化在于预处理后的烟道气,被简化为氮气、水蒸气、二氧化碳和氧气的混合物;第二个是低温煤焦油,被简化为苯酚和正辛烷的混合物。

简化后建立CPS流程,如图1所示。NRTL作为该流程的物理方法。然后,计量反应器(RStoic)、组分分离器(Sep)和两相分离器(Flash2)分别以反应器(R1、R2和R3)、沉淀池(S1)和气液分离器(F1和F2)标示。最终构建的工艺流程描述如下:简化后的煤焦油进入R1后,苯酚与氢氧化钠溶液反应。酚酸钠在沉淀池S1中与中性油分离后进入R2。在R2中,大部分酚酸钠被二氧化碳分解生成酚和碳酸钠。F1和F2回收R2和R3中的气体进行二氧化碳循环。硫酸被引入R3后进一步将碳酸钠和酚酸钠分解为硫酸钠、苯酚、二氧化碳和水。

基于原生产工艺的二氧化碳循环被设计以降低烟倒气的预处理投资费用。其主要优化如下所示:物流R2-OUT中含有大量的碳酸钠,原工艺通过苛化反应处理这些碳酸钠。在本发明中该碳酸钠被通入反应器R3中,与硫酸反应后生成了二氧化碳气体,并通过硫酸的引入量控制二氧化碳的生成量。在R3中产生的二氧化碳通过循环被用于R2反应器。模拟中初始烟气流和循环流至R2的成分见表1。该循环设计实现了碳原子利用率的提高和二氧化碳排放量的减少,并可以通过控制硫酸用量控制二氧化碳循环量。

CPS工艺模拟后得到的废水组成如表2所示。

(2)用Aspen plus构建废水处理工艺,其中主要包括萃取塔的构建、萃取剂回收塔的构建和电解反应器的构建。

设计的CPSW脱酚处理工艺如图2所示。首先将CPSW分成油、水两相。酚同时存在于油相和水相中,所以应分别去除。为了分离油相中的苯酚,选择吡唑作为萃取剂,水作为反萃取剂。在水相中,MIBK和正戊醇作为协同萃取剂,以NRTL为物性法,在处理工艺设计过程中选择了几种模块替代实际装置。液液分离模块Decanter(D101)用于将CPSW分离成两个OIL(油相)和WA(水相)物流。这两股流分别用T-101、T-102、T-201三个萃取塔处理,由严格萃取模块Extract建模。将含有苯酚的油相(OIL)引入T-101,以吡唑为萃取剂分离苯酚。物流PYRA+PH是吡唑和苯酚的混合物。当混合物进入萃取塔T-102时,以水作为反萃取剂,实现吡唑和苯酚的分离。经加热器(H1)加热后,由于吡唑的沸点远高于水,因此流PYRA+WA中的水被汽化,实现吡唑的分离。D101的WA物流进入T-201,以MIBK和正戊醇为协同萃取剂萃取苯酚。T-202和T-203分别用于回收苯酚和水相中的协同萃取剂。严格蒸馏计算模块RadFrac用于模拟协同萃取剂回收塔。最终萃取效果分别如表3和表4所示。

(3)通过灵敏度分析优化工艺参数,并设计热集成减少工艺能量消耗。

通过对CPSW处理工艺进行灵敏度分析,得到塔板数、塔顶采出率和再沸器热负荷之间的关系。结果旨在得到两个精馏塔(T-202和T-203)的最佳运行参数,从而降低设备投资和运行成本。塔板数与再沸器热负荷的关系如图3所示。图3表明,再沸器的热负荷与塔板数呈负相关。在T-202中,当级数大于20级时,再沸器的热负荷仅有轻微下降,但是会导致设备投资成本的增加。因此,T-202中的级数设定为20级。在T-203中,当级数大于14时,底部再沸器的热负荷没有明显变化,出于同样的经济原因,T-203中的级数设置为14级。

塔底再沸器的热负荷随塔顶采出率增加而增加。当塔顶采出率大于0.9979后,T-202的再沸器热值急剧增加,如图4(a)所示。此后,随着再沸器热负荷的增加,需要投入更多的热功。因此,T-202的塔顶采出率设定为0.9979,以节约能源。在图4(b)中,当T-203的塔顶采出率大于0.0043时,T-203的再沸器热负荷有较大增加。考虑到公用工程用量过大,将T-203的塔顶采出率设为0.0043。最后每个塔的操作参数详细表如表5所示。

T-202和T-203需要大量的热公用工程。如图5所示,本文通过在萃取过程中设计热集成降低了热公用工程用量。为了对T-202的进料流(PH+MIBK1)进行预热可以降低再沸器的热负荷。且T-203的底流(T1)温度较高,如果直接排放会造成能量浪费。为充分利用流T1的余热,T1用于加热T-202的进料流(PH+MIBK1)。再加热T-203的进料物流(WA+MIBK1)。最后,T1的余热得到了很好的利用。同样,T-202的底流(PHENOL2)所携带的余热也起到加热一部分萃取剂(R-MIBK2)的作用。通过增加三个热交换器实现了热集成的设计从而实现了过程中的全局热优化。热集成前后的再沸器热负荷对比如表6所示。

(4)通过Aspen dynamics设计萃取部分的控制方案用于保证萃取效果。

精馏塔板的温度是决定产品质量的重要因素。然而检测精馏塔每层塔板的温度以监测产品质量是否恒定难以实现,因此灵敏板这一概念被提出。灵敏板是精馏塔上组分及温度等变量变化最大的一块塔板,通过观察灵敏板的温度可以实现该精馏塔获得的产品的质量稳定性检测。因此在本发明中,T-202、T-203的灵敏板用于观察产品品质是否发生了明显的变化,并通过调整再沸器的热负荷获得满意的产品品质。T-202和T-203中各阶段温度和成分如图6所示。发现第五块塔板是T-202的灵敏板,因为该塔板周围的组分分数和温度变化明显。同样确定第二块塔板为T-203的灵敏板。

为了配合动态模拟所需的压力变化,在原工艺流程中增加必要的阀门和泵。设计的动态模拟流程图如图7所示。增加了进料流量、液位、压力控制器,以保证工艺的平稳运行。由于作为萃取剂的吡唑和协同萃取剂的用量取决于CPSW的流量,因此通过比例调节吡唑和协同萃取剂的用量。

在图7中所示的控制方案中,还添加了液位控制器(LC1、LC2、LC3)后,各罐的液位被有效的控制,有效地避免空罐、溢流现象的发生。图8显示了各容器的液位变化。

图9显示了±10%的进料干扰对T-203灵敏板温度的影响。从图9可以看出,在没有温度控制器TC2的情况下,温度出现了大幅度的下降和上升。虽然最后温度趋于稳定,但无法保证CPSW处理的效果。加入控制器后,温度波动较小,温度很快稳定到原值。

图10显示,面对±10%的CPSW进料干扰,该控制方案可以保证CPSW处理效果的稳定有效。

(5)对步骤(4)萃取后的产物进行电解处理,去除硫酸钠;通过电解实验,检验Aspen plus中电解结果的准确性。

硫酸钠是萃取后CPSW中的主要污染物,其质量分数高达12.16%。电解是处置此类富含硫酸钠废水的有效途径,硫酸钠电解槽的结构如图11所示。电解器由阳离子膜和阴离子膜分为三个室。萃取后的CPSW首先被引入中间室。然后流入正极室的水经过电解生成H

电解实验分析结果说明,在电解硫酸钠实验中,除了电解时间外,电流密度(CD)是影响电解效果最主要的因素。在不同CD水平下,电解生成组分的质量分数与时间的关系如图12所示。图12(a)中,随着时间的增加,氢氧化钠的质量分数变得稳定。图12(b)中,硫酸的质量分数随时间变化趋势也与氢氧化钠相同。然而在时间保持不变而CD水平发生变化时,电解产物氢氧化钠和硫酸的质量分数并不总是随着CD水平的增长而增加。当CD小于35.5mA/cm

12h时不同CD水平下的电解效率如图13所示。当CD小于35.5mA/cm

在最佳CD水平下,硫酸钠的质量分数随时间的变化如图14所示。可以看出,CPSW中的硫酸钠通过电解可以明显去除。12h时,硫酸钠的质量浓度降低到0.07g/L,对应的质量分数为3.66×10

然后电解硫酸钠的模拟如图15所示。采用一个反应器RCSTR模型(图中标ER)和两个Flash2模型(图中标F1和F2)来模拟电解器。物流Treated CPSW为电解后的废水流股。物流NAOH和H

表7列出了输出流中硫酸钠以及氢氧化钠和硫酸的质量分数。相对误差(RE)仅为3.54×10

表1-10如下所示:

表1二氧化碳循环物流组分表

表2废水组分表

表3油相苯酚处理效果表

表4水相苯酚处理效果表

表5工艺操作参数详表

表6热集成前后再沸器热负荷对比表

表7电解模拟结果示意表

至此,基于萃取和电解集成的动态控制方案设计方法顺利结束。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种基于萃取和电解集成的煤焦油生产中废水的处理方法

- 三氯蔗糖生产中的萃取废水的处理方法