全自动落袋式快递包装机

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及一种包装机领域,特别涉及一种全自动落袋式快递包装机。

背景技术

包装产品涉及到日常生活的方方面面,平时吃的瓜子、花生,买的衣物,邮局邮寄的物品等大部分都采用包装袋独立包装,例如目前盛行的网上购物,衣物大多采用塑料袋进行包装,然后交付快递进行运输。现有的一些企业还采用人工取袋、装填、封口等方法进行产品的装袋操作,这样操作起来效率较低且人工成本较高;当然也有一些企业采用包装袋的输送机构进行连卷开口袋的传送,然后再通过人工装袋及封口贴标操作,现有的该种技术中包装袋的传送速度过慢效率低下,而且各个环节人为的参与浪费了人力资源,不能实现自动化操作。因此,需要一种新型的全自动落袋式快递包装机,实现自动装袋、贴标、封口、下料,实现高效自动化。

快递包装机都需要通过放卷装置将包装膜料输送至放料处进行将商品放入包装膜后再通过封口设备进行热封,故这种包装膜料需选用开口连卷袋,现有的快递包装机在使用开口连卷袋时,有如下缺陷:

1、开口连卷袋材料厚度薄,送料张力很难控制稳定,尤其是当开口连卷袋走料速度加快,使放卷装置送料不及时,开口连卷袋容易发生变形,甚至撕裂、断裂,影响打包效果。

2、在使用开口连卷袋时,需要人工打开袋口再将物料从袋口装入,然后再封切,导致效率低下。

3、现有的快递包装袋在对商品包装热封后,会直接从包装机内将包装好的快递袋落到包装机下方,但是在对一些精密或易碎物品进行打包时,这种下料方式就容易导致商品损坏。

4、现有的快递包装袋在打包过程中还需要人手工贴快递单,效率过慢还容易出现误差,影响发货效率。

发明内容

本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种全自动落袋式快递包装机,输送带用于将商品送至开袋后的包装膜料,膜料牵引机构将膜料送至吸袋封切机构,自动开袋机构通过设置开袋组件进而控制开袋板开合打开连卷袋,通过设置开袋驱动机构控制开袋组件轴向移动,便下组包装膜料进入到开袋区域,实现全自动化生产,提高生产效率,电动托袋机构通过设置托袋缓冲组件,避免快递从而掉落导致商品损坏,通过设置托袋缓冲组件,避免快递滞留在托板上,通过贴标机构实现全自动化贴标、通过设置收废组件将产生的废料回收处理,通过设置收废涨紧轴对收废组件进行张力调节,通过设置自动缓存机构,避免放卷缓存装置送料不及时,料卷发生变形,甚至撕裂、断裂,提高整机传动的稳定性,通过设置防断料传感器,用于检测到料卷厚度不足时,将对放卷电机停机并发出警报,提醒工作人员来更换料卷,使其不断料。

为实现上述目的,本发明提供了如下技术方案:全自动落袋式快递包装机,其特征在于:包括机架、设置在机架上方用于输送商品的输送带、设置机架上用于放置包装膜料的放卷缓存装置、设置在机架对应输送带末端的用于将包装膜料袋口打开装入商品后封切的开袋热封装置以及将包装膜料从放卷缓存装置送至开袋热封装置处的膜料牵引机构,所述开袋热封装置包括吸袋封切机构以及设置在吸袋封切机构上方的自动开袋机构,所述机架一端设有封口板,所述膜料牵引机构将包装膜料送至封口板与吸袋封切机构之间,并通过自动开袋机构撑开袋口,所述吸袋封切机构包括设置在机架上朝向封口板一端的吸袋封切架、设置在吸袋封切架上的吸袋驱动气缸和封切驱动气缸,所述吸袋驱动气缸的输出端设有吸嘴安装板,所述吸嘴安装板朝向封口板的一端设有若干吸嘴,所述封切驱动气缸的输出端设有朝向封口板一端的封切刀,所述自动开袋机构包括开袋组件以及驱动开袋组件在机架上轴向移动的开袋驱动组件,所述开袋组件包括开袋支撑座、插设在开袋支撑座内的至少两根开袋转轴以及设置在开袋转轴上并随开袋转轴转动的开袋板,所述开袋转轴穿过开袋支撑座后设有开袋摆臂,所述开袋支撑座对应开袋摆臂的一端设置开袋气缸,所述开袋气缸设置在相邻的两根开袋转轴之间,且开袋气缸的输出端与开袋摆臂相互铰接,所述开袋板相向设置在开袋转轴上,且通过开袋气缸进出气带动开袋板开合,所述输送带将商品送至自动开袋机构上方,使商品落入包装膜料内。

采用上述技术方案,通过膜料牵引机构将包装膜料从放卷缓存装置送至封口板与吸袋封切机构之间,并通过吸袋驱动气缸伸缩将吸嘴吸附住膜料,进而将膜料袋口拉开,然后开袋驱动组件将带动开袋组件下移,进而将开袋板插入到包装膜料的袋口内,通过驱动设置在开袋转轴之间的开袋气缸带动开袋摆臂摆动,进而控制开袋转轴以开袋气缸为中心相对转动,然后通过摆动开袋板将袋口打开后,商品通过输送带送至自动开袋机构上方,其中输送带上可以通过隔板将不同快递的商品隔开,机器间歇启停,使商品落入到包装膜料内,然后控制开袋板合拢后,再通过开袋驱动组件将带动开袋组件上移,封切驱动气缸带动封切刀与封口板相抵进而封切包装袋,完成快递打包,整个过程输送带用于运输商品、膜料牵引机构将膜料送至吸袋封切机构,自动开袋机构通过设置开袋组件进而控制开袋板开合打开连卷袋,通过设置开袋驱动机构控制开袋组件轴向移动,便下组包装膜料进入到开袋区域,整个过程只需打包人员将商品放置在输送带上,就能实现自动装袋、封口、下料,实现高效自动化提高生产效率。

上述的全自动落袋式快递包装机,可进一步设置为:所述开袋驱动组件包括设置在机架上的开袋导轨、设置在开袋支撑座上的安装支架以及设置在机架上的开袋驱动气缸,所述开袋驱动气缸的输出端与安装支架固定连接,所述安装支架朝向开袋导轨的一端设有架设在开袋导轨上的安装导座,所述安装支架通过开袋驱动气缸进出气带动开袋组件在机架上轴向移动。

采用上述技术方案,通过安装支架与开袋组件连接,使开袋驱动气缸带动开袋组件沿开袋导轨轴向移动,即当包装膜料进入到自动开袋机构时,开袋驱动气缸将带动开袋组件下移,进而将开袋板插入到包装膜料的袋口内,然后驱动袋口打开装入商品后,再通过开袋驱动气缸将带动开袋组件上移,便下组包装膜料进入到开袋区域。

上述的全自动落袋式快递包装机,可进一步设置为:所述封口板上设有电动托袋机构,所述电动托袋机构包括设置在封口板上的底托板,所述封口板开设有供底托板轴向活动的活动槽,所述底托板一端设有拖板,另一端穿过活动槽后设有托袋缓冲组件,所述托袋缓冲组件包括与底托板连接的缓冲支架、插设在缓冲支架内并与其螺纹连接的缓冲丝杆以及驱动缓冲丝杆转动的托袋驱动电机,所述缓冲丝杆一端与封口板相抵,另一端与托袋驱动电机连接,并通过托袋驱动电机带动缓冲支架沿活动槽轴向运动。

采用上述技术方案,包装好的快递通过封切后沿封口板向下掉落,通过设置托袋缓冲组件,使托袋驱动电机带动缓冲支架沿活动槽向上运动,使底托板能在快递下料前承托住快递,再通过托袋驱动电机带动底托板下移,将快递送至地面,避免快递从而掉落导致商品损坏,整个过程通过拖板承托快递,通过缓冲支架与拖板连接,使托袋驱动电机带动与缓冲支架螺纹连接的缓冲丝杆转动,实现底托板的轴向运动,且该结构传动稳定,结构简单。

上述的全自动落袋式快递包装机,可进一步设置为:所述放卷缓存装置包括放卷架、设置在放卷架上的放卷电机、供包装膜料放置的放卷主动辊筒以及设置在放卷架上的若干根放卷辊轴,所述放卷电机带动放卷主动辊筒转动,所述放卷架对应放卷辊轴的一端设有自动缓存机构,所述自动缓存机构包括缓存支架、穿设在缓存支架内与放卷架连接的缓存支撑轴以及设置在放卷架对应缓存支架一端的缓存传感器,所述缓存传感器与放卷电机电性连接,所述缓存支架一端通过缓存支撑轴在放卷架上摆动,另一端设有若干根朝向放卷架底部的缓存摆臂,所述缓存摆臂上均设有缓存辊轴,所述缓存辊轴间隔设置在所述放卷辊轴之间,使包装膜料能依次缠绕在放卷辊轴与缓存辊轴上,且包装膜料与缓存辊轴的下端面抵接。

采用上述技术方案,通过设置自动缓存机构,使放卷缓存装置在快递包装机上使用时,牵引部分将包装膜料拉扯过去后,将带动与缓存辊轴的下端面向上提拉,使缓存支架一起上移,当缓存支架脱离所述缓存传感器感应区域后,放卷电机将转动,使包装膜料给牵引部件供料,直至牵引部件不拉料后,缓存支架将随包装膜料下落,缓存传感器检测到缓存支架后,控制放卷电机停止工作,实现包装膜料缓存,其中缓存传感器优选为光电传感器,整个放卷缓存工序通过放卷电机带动放卷主动辊筒转动,进而实现包装膜料供料,通过缓存辊轴与放卷辊轴配合对包装膜料保持涨紧力,同时由于包装膜料依次S型缠绕在缓存辊轴与放卷辊轴上,使包装膜料在一端被拉动时,能带动缓存支架以缓存支撑轴为支点上移,进而实现包装膜料缓存,避免放卷缓存装置送料不及时,包装膜料发生变形,甚至撕裂、断裂,提高整机传动的稳定性。

上述的全自动落袋式快递包装机,可进一步设置为:所述底托板朝向缓冲支架的一端设有倒料组件,所述倒料组件包括设置在缓冲支架上的倒料架、设置在倒料架上的倒料气缸、设置在缓冲支架对应底托板一端的底托座以及插设在底托座上的底托转轴,所述底托板朝向底托转轴一端设有倒料摆臂,所述倒料摆臂一端套设在底托转轴上,另一端与倒料气缸的输出端铰接,并通过倒料气缸带动拖板以底托转轴为支点轴向摆动。

采用上述技术方案,通过设置倒料气缸与底托转轴,使倒料气缸能拉动倒料摆臂使其以底托转轴为支点轴向摆动,进而控制底托板倒料,使该机构在对一些体积小的快递承托时,能通过倒料组件避免快递滞留在托板上。

上述的全自动落袋式快递包装机,可进一步设置为:所述放卷架对应放卷主动辊筒的一端设有放卷被动辊筒,所述包装膜料设置在放卷主动辊筒与放卷被动辊筒上方,所述放卷架对应包装膜料的底部设有防断料传感器,所述防断料传感器与放卷电机电性连接。

采用上述技术方案,通过设置放卷被动辊筒,使包装膜料能直接放置在放卷主动辊筒与放卷被动辊筒上方,使放卷主动辊筒带动放卷被动辊筒实现送料,使其更换包装膜料更加方便,同时通过在包装膜料的底部设置防断料传感器,其原理是通过光电传感器检测到包装膜料厚度不足时,将对放卷电机停机并发出警报,提醒工作人员来更换包装膜料,使其不断料。

上述的全自动落袋式快递包装机,可进一步设置为:所述封口板远离底托板的一端设有与托袋驱动电机电性连接的落料传感器,所述落料传感器设置在封口板朝向缓冲支架的一侧,所述封口板对应落料传感器的一端开设有检测口,所述开袋板朝向膜料牵引机构的一端安装有开袋传感器,所述开袋传感器与开袋气缸电性连接。

采用上述技术方案,通过设置落料传感器,使包装好的快递在从快递包装机下料时,将经过落料传感器时,落料传感器将控制托袋驱动电机工作,从而实现自动化托袋,避免人工操作,通过设置开袋传感器,使包装膜料进入到自动开袋机构,能通过开袋传感器检测到并控制自动开袋机构工作,实现自动高效化生产。

上述的全自动落袋式快递包装机,可进一步设置为:所述放卷缓存装置与开袋热封装置之间设有自动贴标清废装置,所述自动贴标清废装置包括设置在机架上用于输送包装膜料的送膜胶辊以及设置在机架对应送膜胶辊一端的贴标机构,所述贴标机构包括供标签纸放置的标签架、打印机以及压标组件,所述压标组件包括固定在机架对应压标组件一端的压标气缸、设置在压标气缸输出端的压标板以及设置在压标板下方的防粘板,所述压标板对应送膜胶辊的一端设有与送膜胶辊配合对包装膜料贴标的压标胶辊,所述压标板与防粘板之间设有供标签纸通过的间隙,标签纸通过打印机打印并后拨开后进入到间隙内,并通过压标气缸轴向运动带动压标胶辊将标签贴附在包装膜料上。

采用上述技术方案,其中的防粘板优选特氟龙板,包装膜料通过送膜胶辊输送,包装膜料经过贴标机构时,打印机将对应的快递信息打印在标签纸上,再通过打印机自带的剥标功能拨开标签,标签进入到间隙内,并延伸出防粘板,一头与送膜胶辊上的包装袋相贴合,包装袋也随送膜胶辊运动,拉动标签纸脱离压标组件,同时在这个过程中,压标气缸轴向运动带动压标胶辊将标签紧紧贴附在包装膜料上,保证贴标的稳定性,整个过程打印、剥标、贴标一气呵成又实现全自动化、极大的提高的设备的工作效率,降低工人劳动成本。

上述的全自动落袋式快递包装机,可进一步设置为:所述机架外设有外防护罩,所述外防护罩对应自动开袋机构的上方设有鼓风机。

采用上述技术方案,通过设置外防护罩,使外防护罩将开袋热封装置包裹在内,防止外部灰尘污染包装机,通过在自动开袋机构的上方设置鼓风机,使鼓风机往自动开袋机构处吹风,将包装袋内部吹鼓起来,更好放入商品。

上述的全自动落袋式快递包装机,可进一步设置为:所述打印机下方设有收废组件,所述收废组件包括收废辊轴、驱动收废辊轴转动的收废电机以及将废料从打印机送至收废辊轴的收废引导辊,所述机架对应收废组件一端设有收废涨紧板,所述收废涨紧板上设有调节轴杆,所述调节轴杆外套设有可在调节轴杆任意悬停的调节滑动块,所述调节滑动块朝向收废辊轴一端设有收废涨紧轴。

采用上述技术方案,通过设置收废组件,使标签纸将打印好的标签贴在包装袋后,余下的废料能通过收废引导辊送至收废辊轴上收集,进而方便统一回收处理,保证设备的稳定运行与降低生产成本,通过设置收废涨紧板,收废涨紧轴能通过调节滑动块在调节轴杆上自由悬停,进而控制收废涨紧轴与收废引导辊的距离,实现收废组件的张力控制,使收废组件更加稳定。

下面结合附图对本发明作进一步描述。

附图说明

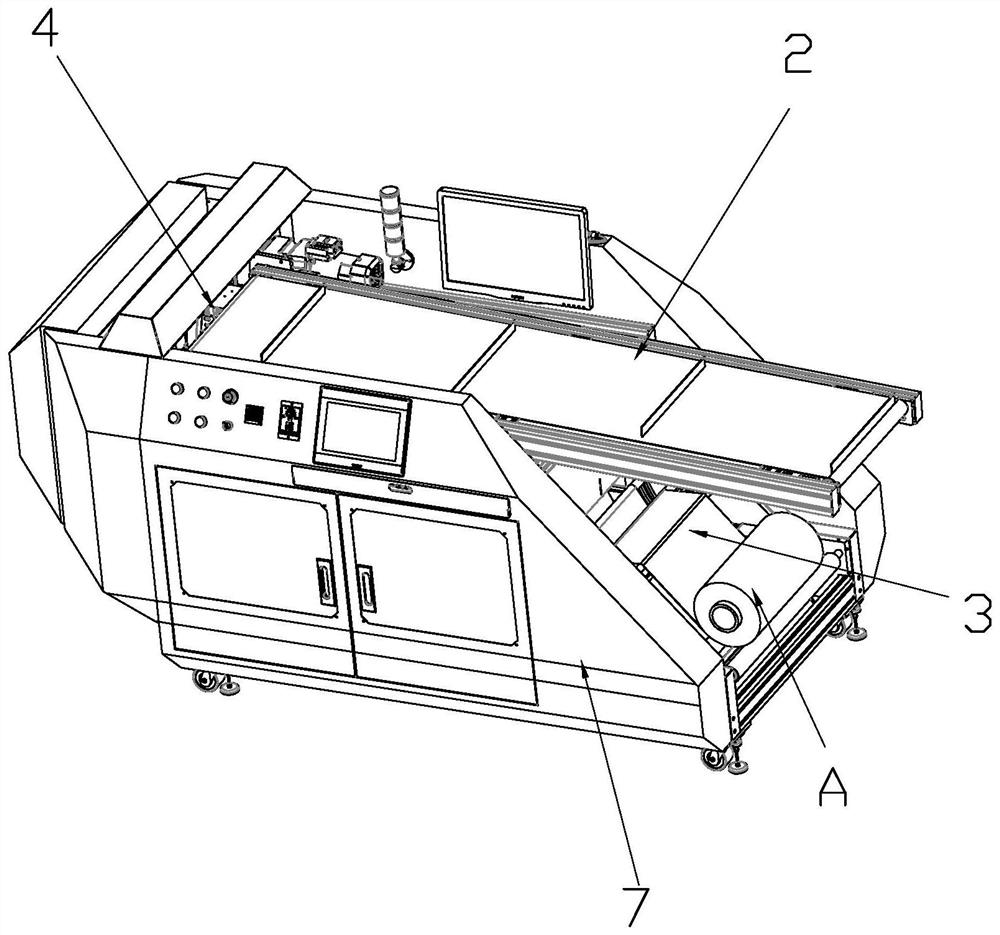

图1为本发明实施例的立体示意图。

图2为本发明实施例的剖视图。

图3为本发明实施例去掉外防护罩后的立体示意图。

图4为本发明实施例开袋热封装置的立体示意图。

图5为本发明实施例自动开袋机构的立体示意图。

图6为本发明实施例吸袋封切机构的立体示意图。

图7为本发明实施例电动托袋机构的立体示意图。

图8为本发明实施例倒料组件的立体示意图。

图9为本发明实施例自动贴标清废装置与膜料牵引机构立体示意图。

图10为本发明实施例自动贴标清废装置立体示意图。

图11为本发明实施例压标组件的剖视图。

图12为本发明实施例放卷缓存装置的结构示意图。

图13为本发明实施例自动缓存机构的立体示意图。

具体实施方式

如图1-图13所示,全自动落袋式快递包装机,包括机架1、设置在机架1上方用于输送商品的输送带2、设置机架1上用于放置包装膜料A的放卷缓存装置3、设置在机架1对应输送带2末端的用于将包装膜料A袋口打开装入商品后封切的开袋热封装置4以及将包装膜料A从放卷缓存装置3送至开袋热封装置4处的膜料牵引机构5,所述开袋热封装置4包括吸袋封切机构41以及设置在吸袋封切机构41上方的自动开袋机构42,所述机架1一端设有封口板43,所述膜料牵引机构5将包装膜料A送至封口板43与吸袋封切机构41之间,并通过自动开袋机构42撑开袋口,所述吸袋封切机构41包括设置在机架1上朝向封口板43一端的吸袋封切架411、设置在吸袋封切架411上的吸袋驱动气缸412和封切驱动气缸413,所述吸袋驱动气缸412的输出端设有吸嘴安装板414,所述吸嘴安装板414朝向封口板43的一端设有若干吸嘴415,所述封切驱动气缸413的输出端设有朝向封口板43一端的封切刀416,所述自动开袋机构42包括开袋组件以及驱动开袋组件在机架1上轴向移动的开袋驱动组件,所述开袋组件包括开袋支撑座421、插设在开袋支撑座421内的至少两根开袋转轴422以及设置在开袋转轴422上并随开袋转轴422转动的开袋板423,所述开袋转轴422穿过开袋支撑座421后设有开袋摆臂424,所述开袋支撑座421对应开袋摆臂424的一端设置开袋气缸425,所述开袋气缸425设置在相邻的两根开袋转轴422之间,且开袋气缸425的输出端与开袋摆臂424相互铰接,所述开袋板423相向设置在开袋转轴422上,且通过开袋气缸425进出气带动开袋板423开合,所述输送带2将商品送至自动开袋机构42上方,使商品落入包装膜料A内,所述开袋驱动组件包括设置在机架1上的开袋导轨426、设置在开袋支撑座421上的安装支架427以及设置在机架1上的开袋驱动气缸428,所述开袋驱动气缸428的输出端与安装支架427固定连接,所述安装支架427朝向开袋导轨426的一端设有架设在开袋导轨上的安装导座429,所述安装支架429通过开袋驱动气缸428进出气带动开袋组件在机架1上轴向移动,所述封口板43上设有电动托袋机构,所述电动托袋机构包括设置在封口板43上的底托板431,所述封口板43开设有供底托板431轴向活动的活动槽432,所述底托板431一端设有拖板4311,另一端穿过活动槽432后设有托袋缓冲组件,所述托袋缓冲组件包括与底托板431连接的缓冲支架433、插设在缓冲支架433内并与其螺纹连接的缓冲丝杆434以及驱动缓冲丝杆434转动的托袋驱动电机435,所述缓冲丝杆434一端与封口板43相抵,另一端与托袋驱动电机435连接,并通过托袋驱动电机435带动缓冲支架433沿活动槽432轴向运动,所述放卷缓存装置3包括放卷架31、设置在放卷架31上的放卷电机32、供包装膜料A放置的放卷主动辊筒33以及设置在放卷架31上的若干根放卷辊轴34,所述放卷电机32带动放卷主动辊筒33转动,所述放卷架31对应放卷辊轴34的一端设有自动缓存机构,所述自动缓存机构包括缓存支架35、穿设在缓存支架35内与放卷架31连接的缓存支撑轴36以及设置在放卷架31对应缓存支架35一端的缓存传感器(图中未展出),所述缓存传感器(图中未展出)与放卷电机32电性连接,所述缓存支架35一端通过缓存支撑轴36在放卷架31上摆动,另一端设有若干根朝向放卷架31底部的缓存摆臂37,所述缓存摆臂37上均设有缓存辊轴38,所述缓存辊轴38间隔设置在所述放卷辊轴34之间,使包装膜料A能依次缠绕在放卷辊轴34与缓存辊轴38上,且包装膜料A与缓存辊轴38的下端面抵接,所述底托板43朝向缓冲支架433的一端设有倒料组件,所述倒料组件包括设置在缓冲支架433上的倒料架436、设置在倒料架436上的倒料气缸437、设置在缓冲支架436对应底托板431一端的底托座438以及插设在底托座438上的底托转轴439,所述底托板431朝向底托转轴439一端设有倒料摆臂4312,所述倒料摆臂4312一端套设在底托转轴439上,另一端与倒料气缸437的输出端铰接,并通过倒料气缸437带动拖板4311以底托转轴439为支点轴向摆动,所述放卷架31对应放卷主动辊筒33的一端设有放卷被动辊筒331,所述包装膜料A设置在放卷主动辊筒33与放卷被动辊筒331上方,所述放卷架31对应包装膜料A的底部设有防断料传感器39,所述防断料传感器39与放卷电机32电性连接,所述封口板43远离底托板431的一端设有与托袋驱动电机435电性连接的落料传感器40,所述落料传感器40设置在封口板43朝向缓冲支架433的一侧,所述封口板43对应落料传感器40的一端开设有检测口401,所述开袋板423朝向膜料牵引机构5的一端安装有开袋传感器4231,所述开袋传感器4231与开袋气缸425电性连接,所述放卷缓存装置3与开袋热封装置4之间设有自动贴标清废装置6,所述自动贴标清废装置6包括设置在机架1上用于输送包装膜料A的送膜胶辊61以及设置在机架1对应送膜胶辊61一端的贴标机构,所述贴标机构包括供标签纸B放置的标签架62、打印机63以及压标组件64,所述压标组件64包括固定在机架1对应压标组件64一端的压标气缸641、设置在压标气缸641输出端的压标板642以及设置在压标板642下方的防粘板643,所述压标板642对应送膜胶辊61的一端设有与送膜胶辊61配合对包装膜料A贴标的压标胶辊644,所述压标板642与防粘板643之间设有供标签纸B通过的间隙645,标签纸B通过打印机63打印并后拨开后进入到间隙645内,并通过压标气缸641轴向运动带动压标胶辊644将标签B贴附在包装膜料A上,所述机架1外设有外防护罩7,所述外防护罩7对应自动开袋机构42的上方设有鼓风机8,所述打印机63下方设有收废组件,所述收废组件包括收废辊轴65、驱动收废辊轴65转动的收废电机66以及将废料从打印机63送至收废辊轴65的收废引导辊67,所述机架1对应收废组件一端设有收废涨紧板68,所述收废涨紧板68上设有调节轴杆681,所述调节轴杆681外套设有可在调节轴杆681任意悬停的调节滑动块682,所述调节滑动块682朝向收废辊轴65一端设有收废涨紧轴683。

本发明的全自动落袋式快递包装机,在使用过程中,工作人员只需将商品扫描后放置在输送带2上,其中各个不同快递的商品通过挡板隔开,商品被扫描后将快递信息发送给打印机63,自动贴标清废装置6将自动实现贴标功能,其中包装膜料A通过放卷缓存装置3送料,通过膜料牵引机构5送至开袋热封装置4处开袋后,通过输送带2将商品自动落入到包装膜料A内再热封切割成一个个独立的快递包装袋,并通过电动托袋机构将商品安全平稳的下料。

放卷缓存装置3工作流程:包装膜料A放置在放卷主动辊筒33与放卷被动辊筒331上方,并通过放卷电机32带动包装膜料A送料,包装膜料A缠绕在自动缓存机构上后与的膜料牵引机构5连接,当全自动落袋式快递包装机对商品进行打包时,膜料牵引机构5将拉动包装膜料A,当包装膜料A被牵引时,包装膜料A将带动缓存摆臂37上升,使缓存支架35脱离所述缓存传感器(图中未展示)感应区域,从而控制放卷电机32工作带动包装膜料A供料,同时由于缓存支架35在上移过程中,缓存辊轴38与放卷辊轴34之间的距离会缩短,也就减少了包装膜料A供料的行程,使其能更换的对全自动落袋式快递包装机供料,防止包装膜料A变形断裂,当全自动落袋式快递包装机在打包过程中,膜料牵引机构5不工作,缓存支架35将随包装膜料A前端不在绷直而下落,缓存传感器(图中未展示)检测到缓存支架35时,放卷电机32不工作,并通过在包装膜料A的底部设置防断料传感器39,检测到包装膜料A厚度不足时,将对放卷电机32停机并发出警报,提醒工作人员来更换包装膜料A,使其不断料。

自动贴标清废装置6工作流程:打印机63将对应的快递信息打印在标签纸B上,再通过打印机63自带的剥标功能拨开标签B,标签B进入到间隙645内,并延伸出防粘板643,一头与送膜胶辊61上的包装膜料A相贴合,包装膜料A也随送膜胶辊61运动,拉动标签A纸脱离压标组件,与包装膜料A紧紧贴附在一起。

开袋热封装置4工作流程:膜料牵引机构5将包装膜料A送至封口板43与吸袋封切机构41之间,并通过吸袋驱动气缸412伸缩将吸嘴415吸附住包装膜料A,进而将包装膜料A袋口拉开,然后开袋驱动气缸428将带动开袋组件下移,进而将开袋板423插入到包装膜料A的袋口内,通过驱动设置在开袋转轴422之间的开袋气缸425带动开袋摆臂424摆动,进而控制开袋转轴422以开袋气缸425为中心相对转动,通过摆动开袋板423将袋口打开后供输送带2将商品掉落进去,然后控制开袋板423合拢后,再通过开袋驱动组件将带动开袋组件上移,封切驱动气缸413带动封切刀416与封口板43相抵进而封切包装膜料A,将装好商品的包装膜料A热封裁切成一个个独立的快递,包装好的快递通过封切后沿封口板43向下掉落前,落料传感器40将检测到快递后,使托袋驱动电机435带动缓冲丝杆434转动,从而带动缓冲支架433沿活动槽432向上运动,使底托板431能在快递下料前承托住快递,再通过托袋驱动电机435带动底托板431下移,将快递送至地面,避免快递从而掉落导致商品损坏,然后通过倒料气缸437拉动倒料摆臂4312使其以底托转轴439为支点轴向摆动,进而控制底托板431倒料,将快递从底托板431上倾倒下,且在对一些体积小的快递承托时,能通过倒料组件避免快递滞留在托板431上。

- 全自动落袋式快递包装机用开袋热封装置

- 全自动落袋式快递包装机