一种切削液智能调配系统

文献发布时间:2023-06-19 11:09:54

技术领域

本申请涉及数控加工设备技术领域,具体是一种切削液智能调配系统。

背景技术

CNC数控五金产品加工行业(例如:数控加工中心,数控车床,数控磨床等),在五金零配件生产加工过程中,需要不断按一定比例的水和切削原液调配好后倒在机床水箱里对正在加工的工件进行冲刷。传统的CNC数控零配件加工作业中,切削液和水都是人工添加至桶内后加水搅拌再倒入水箱中,这种方法虽然可以满足到加工零配件的使用需求,但投入的人力与时间成本较大。同时,人工调配的过程中需要手动加水和加切削液,在这过程中可能会使切削油和水洒落在地面,使地面变得潮湿、湿滑,存在一定的安全隐患。另外,人工调配的比例不稳定,调配过程中存在较多不确定人为因素,例如切削液浓度过高或过低,可能会导致正在加工的工件精度出现偏差或者断刀引发工件报废的问题,进而造成了人工效率低、材料消耗大的问题。因此,需要一种切削液的自动调配机制来解决这一问题。

发明内容

本发明旨在解决上述技术问题,提供了一种切削液智能调配系统,智能化地对切削液进行自动调配,确保切削液调配比例稳定并提高工作效率。

为实现上述目的,本发明提供一种切削液智能调配系统,包括工控机、调配模块,所述调配模块包括进水管、油箱、水箱、安装于所述进水管上的电磁阀、安装于所述进水管上的自来水流量计、安装于所述油箱上的输油管、安装于所述输油管上的油泵、安装于所述输油管上的切削油流量计、设置于所述水箱内的混合容池、安装于所述混合容池内的液位传感器、安装于所述混合容池的切削液搅拌器,所述进水管的出水口、所述输油管的出油口分别连通至所述混合容池内,所述电磁阀、所述自来水流量计、所述油泵、所述切削油流量计、所述液位传感器分别与所述工控机相连,所述液位传感器反馈所述混合容池内的液位至所述工控机,所述工控机在预设时间达到后和/或所述液位传感器反馈的液位到达预设阈值时,根据所述自来水流量计、所述切削油流量计的流量参数控制所述电磁阀、所述油泵分别向所述混合容池内定量输送自来水和切削油。

作为优选,所述自来水流量计为涡轮流量传感器。

作为优选,所述自来水流量计的型号为OF05ZAT。

作为优选,该种切削液智能调配系统还包括油量警报模块,所述油量警报模块包括报警器、安装于所述油箱内的油量检测单元,所述工控机分别与所述油量检测单元、所述报警器控制连接。

作为优选,该种切削液智能调配系统还包括水量警报模块,所述进水管的进水口与供水箱连通,所述水量警报模块包括报警器、安装于所述供水箱内的水量检测单元,所述工控机分别与所述水量检测单元、所述报警器控制连接。

作为优选,所述工控机包括滴加计时模块、超时控制模块;所述电磁阀、所述油泵分别连接有所述滴加计时模块,所述滴加计时模块用于对自来水滴加时间、切削油滴加时间进行计时,并在到达控制时间t

作为优选,该种切削液智能调配系统还包括智能作业模块,所述智能作业模块包括用于记录切削材质的切削材料录入单元、用于设定切削液配比的切削液配比设定单元、用于存储切削材质及与其相匹配的切削液配比参数的配比存储单元、用于根据输入的切削材质调用切削液配比参数的智能调用单元,所述工控机分别与所述切削材料录入单元、所述切削液配比设定单元、所述配比存储单元、所述智能调用单元控制连接,所述配比存储单元分别与所述切削材料录入单元、所述切削液配比设定单元相连,所述智能调用单元分别与所述切削材料录入单元、所述配比存储单元相连。

作为优选,所述切削液智能调配系统的工作方法包括以下步骤:

S1、确定工作内容:通过所述切削材料录入单元录入待切削材料数据;

S2、智能调用数据:所述智能调用单元接收将录入的待切削材料数据与所述配比存储单元中存储的切削材质参数进行比对;配对成功后,进入步骤S3,否则进入步骤S4;

S3、智能配比:调用该切削材质参数对应的切削液配比参数,并将该切削液配比参数发送至所述工控机,执行步骤S6;

S4、设定切削液配比:通过所述切削液配比设定单元设定待切削材料对应的切削液配比参数,所述切削液配比包括水量、油量;

S5、智能记忆配比:所述配比存储单元存储录入的待切削材料数据及设定的切削液配比参数,并将该切削液配比参数发送至所述工控机;

S6、自动调配:所述工控机根据获取的切削液配比参数控制所述电磁阀、所述油泵定量输送自来水和切削油至所述混合容池内,并控制所述切削液搅拌器进行搅拌;

S7、智能添加:在所述液位传感器检测到所述混合容池内的切削液液位低于预设阈值时,重复步骤S6;当所述自来水流量计、所述切削油流量计控制失效时,即所述滴加计时模块检测到所述电磁阀、所述油泵的连续开启时间超过t

有益效果:

1、本申请的切削液智能调配系统,能够自动化调配切削液,替代了传统CNC数控零配件加工作业中人工调配切削液的工作,避免了人为添加原料时的误差,稳定了切削液的水油比例。同时,通过自动化控制添加原料的方式,避免原料滴落至地面的情况发生,消除了一定的安全隐患,提高工作效率,减少材料消耗。

2、本申请的切削液智能调配系统,可以选择定量滴加或定时滴加原料以及定量滴加和定时滴加综合的方式对电磁阀和油泵进行控制,从而有效地对自来水和切削油的添加量进行控制,确保滴加的切削液配比准确。同时,在采用定量滴加和定时滴加综合的方式中,在定量滴加和定时滴加失效时,通过超时控制模块及时地关闭电磁阀和油泵,避免持续向混合容池内添加自来水和切削油,提高切削液配比精度和避免原料浪费,提高本申请切削液智能调配系统的可靠性。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本申请的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

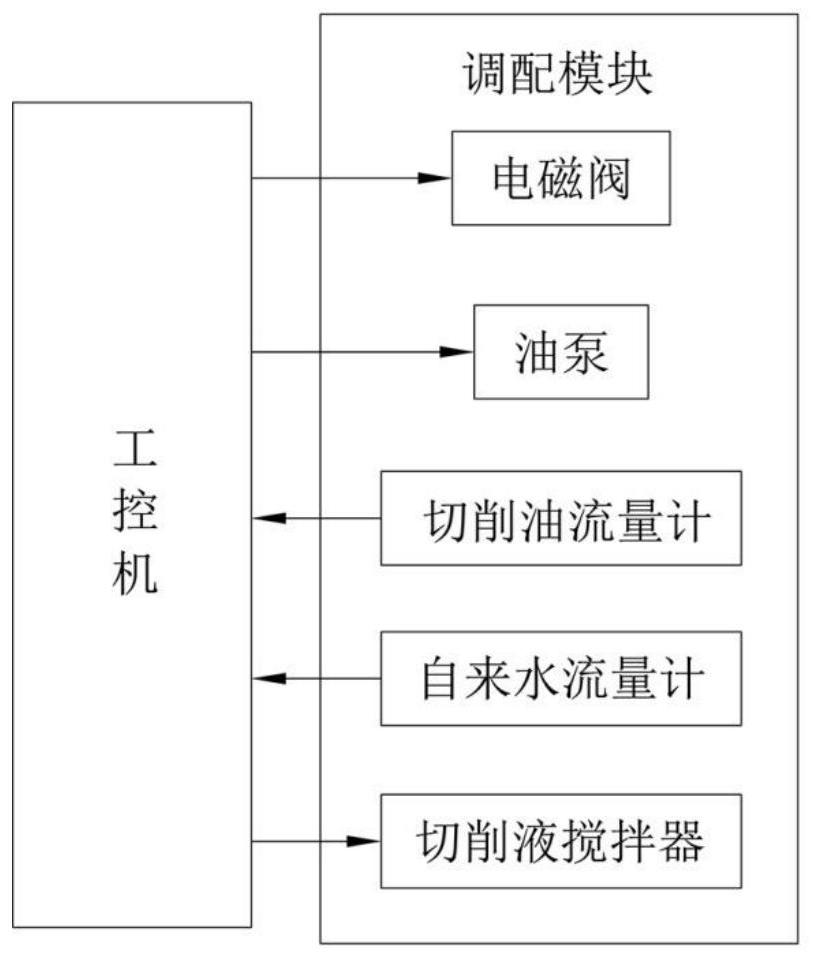

图1为本申请实施例1中切削液智能调配系统的结构框图;

图2为本申请实施例2中切削液智能调配系统的结构框图;

图3为本申请实施例3中切削液智能调配系统的结构框图。

具体实施方式

为了使本技术领域的人员更好地理解本申请中的技术方案,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本申请保护的范围。

实施例1:参考图1所示的一种切削液智能调配系统,包括工控机、调配模块,调配模块包括进水管、油箱、水箱、安装于进水管上的电磁阀、安装于进水管上的自来水流量计、安装于油箱上的输油管、安装于输油管上的油泵、安装于输油管上的切削油流量计、设置于水箱内的混合容池、安装于混合容池内的液位传感器、安装于混合容池的切削液搅拌器。工控机可以是现有技术中的PLC控制柜或微机控制器,进水管的进水口连接自来水供水管或水箱,电磁阀、油泵、混合容池液位传感器、切削液搅拌器均可以是现有技术中的任意一种油箱可以是现有技术中的任意一种,例如市场上购买的盛装切削油的箱体等。进水管的出水口、输油管的出油口分别连通至混合容池内,电磁阀、自来水流量计、油泵、切削油流量计、液位传感器分别与工控机相连,液位传感器反馈混合容池内的液位至工控机,工控机在预设时间达到后和/或液位传感器反馈的液位到达预设阈值时,根据自来水流量计、切削油流量计的流量参数控制电磁阀、油泵分别向混合容池内定量输送自来水和切削油。需要说明的是,本申请的切削液智能调配系统,可以选择通过定量滴加原料的方式作为切削原料添加的控制方式,或选择通过定时滴加原料的方式作为切削原料添加的控制方式,还可以选择采用定量滴加和定时滴加二者综合的方式作为切削原料添加的控制方式。在本实施例中,选用定量滴加原料的方式作为切削原料添加的控制方式。

在本实施例中,自来水流量计为型号是OF05ZAT的齿轮流量计,流量范围是30-1200L/H,使用温度范围为小于等于80℃,允许耐压为1.2MPa以下。切削油流量计可以是水流量传感器,水流量传感器主要由铝合金、水流转子组件和霍尔传感器组成,用于检测进水流量。当液体通过水流转子组件时,磁性转子转动并且转速随着流量变化而变化,霍尔传感器输出相应脉冲信号,反馈给工控机,由工控机判断液体流量的大小。其电气参数为:1.使用介质/温度:油,长期使用温度不大于60℃;2.耐水压性能:1MPa,在此水压下无漏水现象,且零件无裂纹、松弛、膨胀、变形等异常现象;3.工作电压范围:DC4.5-20V,额定:DC5V也可定制24VDC;4.最大工作电流:10mA;5:输出脉冲高电平:在额定5V工作电压时,输出的高电平要求在4.5V以上,输出脉冲低电平:在额定5V工作电压时,输出的低电平要求在 0.5V以下;6.输出脉冲占空比:在额定工作电压时,输出的脉冲占空比50%±10%;7.绝缘性能:绝缘电阻>100MΩ。

实施例2:与实施例1不同的是,如图2所示,在本实施例中,该种切削液智能调配系统还包括油量警报模块,油量警报模块包括报警器、安装于油箱内的油量检测单元,工控机分别与油量检测单元、报警器控制连接。油量检测单元可以是现有技术中的任意一种,例如液位传感器;报警器可以是现有技术中的任意一种,例如螺接安装于油箱顶部的蜂鸣器。这样设置的好处是,通过油量警报模块的设置,能够对油箱内的切削油余量进行监控,在余量不足时,发出警报提示工作人员向油箱内添加切削油原料,从而确保本申请切削液智能调配系统自动调配切削液的可靠性。

在本实施例中,该种切削液智能调配系统还包括水量警报模块,进水管的进水口与供水箱连通,水量警报模块包括报警器、安装于供水箱内的水量检测单元,工控机分别与水量检测单元、控制连接。水量检测单元可以是现有技术中的任意一种,例如液位传感器;报警器可以是现有技术中的任意一种,例如螺接安装于水箱顶部的蜂鸣器。这样设置的好处是,通过水量警报模块的设置,能够对水箱内的自来水余量进行监控,在余量不足时,发出警报提示工作人员向自来水内添加自来水原料,从而确保本申请切削液智能调配系统自动调配切削液的可靠性。

实施例3:与实施例2不同的是,如图3所示,与实施例1和实施例2不同的是,在本实施例中,选用定量滴加和定时滴加二者综合的方式对电磁阀和油泵进行控制实现切削原料的添加。工控机包括滴加计时模块、超时控制模块,滴加计时模块、超时控制模块可以是现有技术中的任意一种定时控制模块。电磁阀、油泵分别连接有滴加计时模块,滴加计时模块用于对自来水滴加时间、切削油滴加时间进行计时,并在到达控制时间t

在本实施例中,切削液智能调配系统的工作方法包括以下步骤:

S1、确定工作内容:通过切削材料录入单元录入待切削材料数据;

S2、智能调用数据:智能调用单元接收将录入的待切削材料数据与配比存储单元中存储的切削材质参数进行比对;配对成功后,进入步骤S3,否则进入步骤S4;

S3、智能配比:调用该切削材质参数对应的切削液配比参数,并将该切削液配比参数发送至工控机,执行步骤S6;

S4、设定切削液配比:通过切削液配比设定单元设定待切削材料对应的切削液配比参数,切削液配比包括水量、油量;

S5、智能记忆配比:配比存储单元存储录入的待切削材料数据及设定的切削液配比参数,并将该切削液配比参数发送至工控机;

S6、自动调配:工控机根据获取的切削液配比参数控制电磁阀、油泵定量输送自来水和切削油至混合容池内,并控制切削液搅拌器进行搅拌;

S7、智能添加:在工作时间到达工控机设定的间歇时间或在液位传感器检测到混合容池内的切削液液位低于预设阈值时,重复步骤S6;当自来水流量计、切削油流量计控制失效时,即电磁阀和油泵一直开启向混合容池内滴加原料时,在滴加计时模块检测到电磁阀、油泵的连续开启时间超过t

以上描述是为了进行图示说明而不是为了进行限制。通过阅读上述描述,在所提供的示例之外的许多实施方式和许多应用对本领域技术人员来说都将是显而易见的。因此,本教导的范围不应该参照上述描述来确定,而是应该参照所附权利要求以及这些权利要求所拥有的等价物的全部范围来确定。出于全面之目的,所有文章和参考包括专利申请和公告的公开都通过参考结合在本文中。在前述权利要求中省略这里公开的主题的任何方面并不是为了放弃该主体内容,也不应该认为申请人没有将该主题考虑为所公开的申请主题的一部分。

- 一种切削液智能调配系统

- 一种切削液自动调配供液系统