一种具有三维支撑结构的聚四氟乙烯复合膜

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及一种具有三维支撑结构的聚四氟乙烯复合膜及其制备方法,属于薄膜制备技术领域。

背景技术

膨化聚四氟乙烯微孔膜(e-PTFE)广泛应用于空气过滤、水过滤和服装领域,但目前工业化生产的聚四氟乙烯(PTFE)膜存在孔径大、孔隙率低和力学性能不足等缺点。当前制备PTFE微孔膜的工艺流程主要是:将PTFE分散树脂与助挤剂进行均匀混合,再经打坯、挤出、压延工序,随后将压延带先脱脂纵拉、再横拉形成具有微孔结构的PTFE微孔膜,但这种工艺制备出的PTFE微孔膜具有孔隙率低、孔径大且不可控和力学性能差等缺点,从而限制了PTFE微孔膜的应用领域。

另一方面,将PTFE微孔膜用到空气过滤领域时,需要将其与基材进行复合,在此之前,首先对基材进行化学处理,以提高PTFE微孔膜与基材的复合牢度,但是采用该方法进行高温热压复合时会明显降低产品的透气性以及过滤层的力学性能,从而缩短了产品的使用寿命,并且化学处理过程会对环境造成一定污染,也增加了生产成本,降低了生产效率。

为了解决上述问题,专利CN111408284A在PTFE分散树脂中加入了其他含氟的热塑性树脂,通过重塑微孔结构,提高了孔结构的均匀性和力学性能,但是缺点在于:该方法制备的PTFE微孔膜孔结构不可控,且与基材进行热压复合时所需温度较高,增大了PTFE微孔膜的透气损失和力学损失,降低了产品的使用寿命。本发明在PTFE分散树脂中加入具有硬性特性的热塑性树脂,在进行双向拉伸的过程中,热塑性树脂也会形成微孔结构,与PTFE微孔膜的微纤-节点相互交织,且将膨化的PTFE微孔膜的上、下层之间也连接到一起,起到支撑作用,通过这种三维支撑结构,使得PTFE复合膜具有好的力学性能、高的孔隙率、均匀可控的孔结构和稳定的膨化结构。

发明内容

本发明的目的在于一种具有三维支撑结构的聚四氟乙烯复合膜及其制备方法。

本发明的上述目的通过独立权利要求的技术特征实现,从属权利要求以另选或有利的方式发展独立权利要求的技术特征。

为达成上述目的,本发明提出一种具有三维支撑结构的聚四氟乙烯复合膜及其制备方法,包括顺序相接的如下步骤:

(1)将PTFE分散树脂、具有硬弹特性的热塑性树脂和表面活性剂以一定质量比进行混合,混合均匀后加入助挤剂进行再次均匀混合,随后对混合料进行陈化处理;

(2)经步骤(1)处理后的混合料经推挤、压延,得到含有热塑性树脂的复合压延带;

(3)将步骤(2)所得复合压延带首先进行脱脂处理,随后经双向拉伸工艺、高温烧结和降温冷却,制成具有三维支撑结构的PTFE复合膜。

较佳的,步骤(1)中,热塑性树脂为聚酰胺(PA)、聚4-甲基-1戊烯(PMP)、聚乙烯(PE)、聚丙烯(PP)等中任意一种或几种的组合,为进一步保证PTFE复合膜的优异性能和均一性,热塑性树脂优选聚乙烯(PE)和聚丙烯(PP)中任意一种或两种;热塑性树脂占混合料质量比为5-30wt%。

较佳的,步骤(1)中,助挤剂为汽油、航空煤油、石脑油、石油醚等中任意一种或几种的组合,助挤剂占混合料质量比为5-20wt%。

较佳的,步骤(1)中,陈化处理温度为25-50℃、时间为12-36h。

较佳的,为提高两者混合的均匀性,将PTFE分散树脂与热塑性树脂以一定质量比进行混合,加入表面活性剂,其中:表面活性剂占混合料质量比为1-10wt%。

较佳的,步骤(2)中,推挤时的挤出头为圆形或扁平状模具,压缩比为5-120,为保证PTFE复合膜的微孔和微纤-节点分布的均匀性,优选扁平状模具。

较佳的,步骤(2)中,压延过程中两压辊的间距为50-400μm,辊速为1-20m/min,压辊温度为30-90℃。

较佳的,步骤(3)中,拉伸前的脱脂温度为100-350℃;双向拉伸工艺为异步拉伸或同步拉伸,其中:采用异步拉伸工艺时,先进行纵向拉伸,再进行纵横拉伸,拉伸温度为150-350℃,纵向拉伸倍率为5-25,横向拉伸倍率为5-25;为进一步保证PTFE复合膜微纤-节点分布的一致性,优选同步拉伸工艺,即对复合膜同时进行纵、横向的拉伸,其中拉伸温度为150-350℃,纵向拉伸倍率为5-25,横向拉伸倍率为5-25。

较佳的,步骤(3)中,高温烧结时的温度为327-400℃,降温冷却速率为1-50℃/min,为了进一步保证PTFE复合膜力学强度,降温冷却速率优选5-10℃/min。

与现有技术相比,本发明的有益效果是:

(1)本发明在PTFE分散树脂中加入特定的热塑性树脂后,在纵、横向拉伸过程中,该热塑性树脂自身也会形成微孔结构,与PTFE微孔膜中的微纤纵、横向交织到一起,并且在PTFE微孔膜膨化过程中,也会将其上、下层之间相互连接,因此在PTFE微孔膜中不但起到支撑作用,还由于复合微孔结构的存在,降低了PTFE微孔膜的孔径且孔结构可控,提高了孔隙率、力学性能和膨化结构的稳定性。

(2)本发明将所得PTFE微孔复合膜与基材进行热压复合时,PTFE复合膜中的特定的热塑性树脂熔点较低,在低温时就可以发生熔融,起到自身粘合的作用,降低了覆膜时的透气损失和力学损伤,增加了覆膜牢度和产品使用寿命,缩短了工艺路线,减少了环境污染和生产成本。

应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本发明公开的发明主题的一部分。另外,所要求保护的主题的所有组合都被视为本发明公开的发明主题的一部分。

结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

附图说明

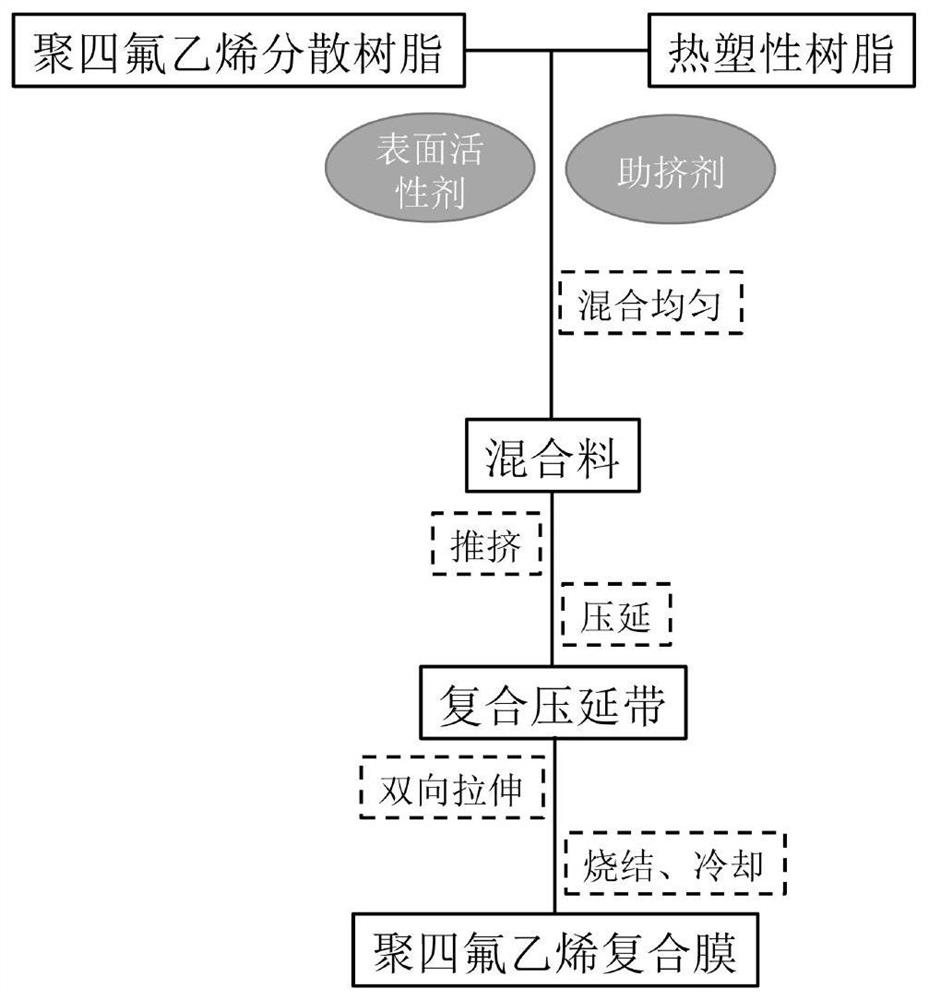

图1为本发明所述具有三维支撑结构的聚四氟乙烯复合膜的工艺流程图。

具体实施方式

为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

本发明的实施例不必定意在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施,这是因为本发明所公开的构思和实施例并不限于任何实施方式。另外,本发明公开的一些方面可以单独使用,或者与本发明公开的其他方面的任何适当组合来使用。

本发明的构思是:本发明在PTFE分散树脂中特定的热塑性树脂,在进行双向拉伸的过程中,热塑性树脂自身也会形成微孔结构,与PTFE微孔膜中的微纤纵、横向交织到一起,并且在PTFE微孔膜膨化过程中,也会将其上、下层之间相互连接,因此在PTFE微孔膜中不但起到支撑作用,还由于复合微孔结构的存在,降低了PTFE微孔膜的孔径且孔结构可控,提高了孔隙率、力学性能和膨化结构的稳定性。

本发明所有原料,对其来源没有特别限制,在市场上购买的或按照本领域技术人员熟知的常规方法制备的即可。

下面实施例中涉及的表面活性剂均采用十二烷基苯磺酸钠。

下面实施例中涉及的PTFE分散树脂的分子量优选800-1200万,结晶度优选95%以上。

下面实施例和对比例中涉及的过滤效率的测试采用粉尘过滤效率测试系统,设备型号为德国FilTEq FEMA 1-AT常温,符合标准VDI/DIN 3926、ASTMD 6830-02、ISO 11057、GB/T 6719、GB12625,测试粉尘为标准粉尘。

实施例1

结合图1,本发明具有三维支撑结构的PTFE复合膜的制备方法,包括顺序相接的如下步骤:

(A)将PTFE分散树脂、聚4-甲基-1戊烯(PMP)树脂在高速混料机中混合,为提高两种树脂混合的均匀性,向其中加入表面活性剂,混合均匀后再加入助挤剂(石油醚)进行高速混合,混合均匀后再进行陈化处理,其中:PMP树脂占混合料质量比为10wt%,石油醚占混合料质量比为15wt%,表面活性剂占混合料质量比为5wt%,高速混料机的转速为45r/min,混合时间为25min,陈化温度为50℃、时间为48h。

(B)处理后的混合料经扁平状模具挤出头挤出,压缩比为96,压延辊温度为30℃,两辊间距为250μm,辊速为6m/min,得到的复合压延带,厚度为300μm,宽度为260mm;

(C)将复合压延带先进行脱脂处理,脱脂温度为150℃,随后进行纵、横向同步拉伸,拉伸温度为290℃,纵向拉伸倍率为18,横向拉伸倍率为20,最后经380℃的高温烧结和5℃/min的降温速率进行冷却,得到具有三维支撑结构的PTFE复合膜。该工艺得到的PTFE复合膜的厚度为13.5μm,孔径大小为1.267μm,孔隙率为88.6%,经向发生断裂时的最大力为7.6N、断裂伸长率为123.8%,纬向发生断裂时的最大力为5.9N、断裂伸长率为154.4%,透气率为7.4cm/s。

将制备出的PTFE复合膜与玻璃纤维机织布进行热压复合时,选用的热压温度为230℃、压力为0.2MPa、车速为10m/mim,制备出高透气、高过滤效率、低阻力和高覆膜牢度的玻纤布覆膜滤料,测试结果显示:玻纤布覆膜滤料的透气率为5.6cm/s,过滤效率为99.927。

实施例2

结合图1,本发明具有三维支撑结构的PTFE复合膜的制备方法,包括顺序相接的如下步骤:

(A)将PTFE分散树脂、聚丙烯(PP)树脂在高速混料机中混合,为提高两种树脂混合的均匀性,向其中加入表面活性剂,混合均匀后再加入助挤剂(石油醚)进行高速混合,混合均匀后再进行陈化处理,其中:PP树脂占混合料质量比为10wt%,石油醚占混合料质量比为15wt%,表面活性剂占混合料质量比为5wt%,高速混料机的转速为45r/min,混合时间为25min,陈化温度为50℃、时间为48h。

(B)处理后的混合料经扁平状模具挤出头挤出,压缩比为96,压延辊温度为30℃,两辊间距为250μm,辊速为6m/min,得到的复合压延带,厚度为300μm,宽度为260mm;

(C)将复合压延带先进行脱脂处理,脱脂温度为150℃,随后进行纵、横向同步拉伸,拉伸温度为290℃,纵向拉伸倍率为18,横向拉伸倍率为20,最后经380℃的高温烧结和5℃/min的降温速率进行冷却,得到具有三维支撑结构的PTFE复合膜。该工艺得到的PTFE复合膜的厚度为12.4μm,孔径大小为1.026μm,孔隙率为90.7%,经向发生断裂时的最大力为8.9N、断裂伸长率为133.7%,纬向发生断裂时的最大力为6.5N、断裂伸长率为165.3%,透气率为7.8cm/s。

将制备出的PTFE复合膜与玻璃纤维机织布进行热压复合时,选用的热压温度为165℃、压力为0.2MPa、车速为10m/mim,制备出高透气、高过滤效率、低阻力和高覆膜牢度的玻纤布覆膜滤料,测试结果显示:玻纤布覆膜滤料的透气率为6.8cm/s,过滤效率为99.958。

实施例3

结合图1,本发明具有三维支撑结构的PTFE复合膜的制备方法,包括顺序相接的如下步骤:

(A)将PTFE分散树脂、聚乙烯(PE)树脂在高速混料机中混合,为提高两种树脂混合的均匀性,向其中加入表面活性剂,混合均匀后再加入助挤剂(石油醚)进行高速混合,混合均匀后再进行陈化处理,其中:PE树脂占混合料质量比为10wt%,石油醚占混合料质量比为15wt%,表面活性剂占混合料质量比为5wt%,高速混料机的转速为45r/min,混合时间为25min,陈化温度为50℃、时间为48h。

(B)处理后的混合料经扁平状模具挤出头挤出,压缩比为96,压延辊温度为30℃,两辊间距为250μm,辊速为6m/min,得到的复合压延带,厚度为300μm,宽度为260mm;

(C)将复合压延带先进行脱脂处理,脱脂温度为150℃,随后进行纵、横向同步拉伸,拉伸温度为290℃,纵向拉伸倍率为18,横向拉伸倍率为20,最后经380℃的高温烧结和5℃/min的降温速率进行冷却,得到具有三维支撑结构的PTFE复合膜。该工艺得到的PTFE复合膜的厚度为13.1μm,孔径大小为0.997μm,孔隙率为91.2%,经向发生断裂时的最大力为9.7N、断裂伸长率为142.%,纬向发生断裂时的最大力为7.1N、断裂伸长率为169.7%,透气率为7.5cm/s。

将制备出的PTFE复合膜与玻璃纤维机织布进行热压复合时,选用的热压温度为130℃、压力为0.2MPa、车速为10m/mim,制备出高透气、高过滤效率、低阻力和高覆膜牢度的玻纤布覆膜滤料,测试结果显示:玻纤布覆膜滤料的透气率为6.9cm/s,过滤效率为99.975。

实施例4

结合图1,本发明具有三维支撑结构的PTFE复合膜的制备方法,包括顺序相接的如下步骤:

(A)将PTFE分散树脂、聚丙烯(PP)树脂在高速混料机中混合,为提高两种树脂混合的均匀性,向其中加入表面活性剂,混合均匀后再加入助挤剂(石油醚)进行高速混合,混合均匀后再进行陈化处理,其中:PP树脂占混合料质量比为5wt%,石油醚占混合料质量比为15wt%,表面活性剂占混合料质量比为5wt%,高速混料机的转速为45r/min,混合时间为25min,陈化温度为50℃、时间为48h。

(B)处理后的混合料经扁平状模具挤出头挤出,压缩比为96,压延辊温度为30℃,两辊间距为250μm,辊速为6m/min,得到的复合压延带,厚度为300μm,宽度为260mm;

(C)将复合压延带先进行脱脂处理,脱脂温度为150℃,随后进行纵、横向同步拉伸,拉伸温度为290℃,纵向拉伸倍率为18,横向拉伸倍率为20,最后经380℃的高温烧结和5℃/min的降温速率进行冷却,得到具有三维支撑结构的PTFE复合膜。该工艺得到的PTFE复合膜的厚度为14.1μm,孔径大小为1.355μm,孔隙率为91.9%,经向发生断裂时的最大力为7.5N、断裂伸长率为128.3%,纬向发生断裂时的最大力为5.4N、断裂伸长率为155.7%,透气率为8.8cm/s。

将制备出的PTFE复合膜与玻璃纤维机织布进行热压复合时,选用的热压温度为165℃、压力为0.2MPa、车速为10m/mim,制备出高透气、高过滤效率、低阻力和高覆膜牢度的玻纤布覆膜滤料,测试结果显示:玻纤布覆膜滤料的透气率为7.6cm/s,过滤效率为99.923。

实施例5

结合图1,本发明具有三维支撑结构的PTFE复合膜的制备方法,包括顺序相接的如下步骤:

(A)将PTFE分散树脂、聚丙烯(PP)树脂在高速混料机中混合,为提高两种树脂混合的均匀性,向其中加入表面活性剂,混合均匀后再加入助挤剂(石油醚)进行高速混合,混合均匀后再进行陈化处理,其中:PP树脂占混合料质量比为30wt%,石油醚占混合料质量比为15wt%,表面活性剂占混合料质量比为5wt%,高速混料机的转速为45r/min,混合时间为25min,陈化温度为50℃、时间为48h。

(B)处理后的混合料经扁平状模具挤出头挤出,压缩比为96,压延辊温度为30℃,两辊间距为250μm,辊速为6m/min,得到的复合压延带,厚度为300μm,宽度为260mm;

(C)将复合压延带先进行脱脂处理,脱脂温度为150℃,随后进行纵、横向同步拉伸,拉伸温度为290℃,纵向拉伸倍率为18,横向拉伸倍率为20,最后经380℃的高温烧结和5℃/min的降温速率进行冷却,得到具有三维支撑结构的PTFE复合膜。该工艺得到的PTFE复合膜的厚度为9.2μm,孔径大小为0.981μm,孔隙率为92.8%,经向发生断裂时的最大力为9.4N、断裂伸长率为145.5%,纬向发生断裂时的最大力为8.1N、断裂伸长率为177.6%,透气率为7.2cm/s。将制备出的PTFE复合膜与玻璃纤维机织布进行热压复合时,选用的热压温度为165℃、压力为0.2MPa、车速为10m/mim,制备出高透气、高过滤效率、低阻力和高覆膜牢度的玻纤布覆膜滤料,测试结果显示:玻纤布覆膜滤料的透气率为6.7cm/s,过滤效率为99.998。

对比例1

结合图1,本发明具有三维支撑结构的PTFE复合膜的制备方法,参考专利CN111408284A,将本发明中热塑性树脂进行了替换,然后作为对比例进行说明,包括顺序相接的如下步骤:

(A)将PTFE分散树脂、聚全氟乙丙烯(FEP)树脂在高速混料机中混合,为提高两种树脂混合的均匀性,向其中加入表面活性剂,混合均匀后再加入助挤剂(石油醚)进行高速混合,混合均匀后再进行陈化处理,其中:FEP树脂占混合料质量比为10wt%,石油醚占混合料质量比为15wt%,表面活性剂占混合料质量比为5wt%,高速混料机的转速为45r/min,混合时间为25min,陈化温度为50℃、时间为48h。

(B)处理后的混合料经扁平状模具挤出头挤出,压缩比为96,压延辊温度为30℃,两辊间距为250μm,辊速为6m/min,得到的复合压延带,厚度为300μm,宽度为260mm;

(C)将复合压延带先进行脱脂处理,脱脂温度为150℃,随后进行纵、横向同步拉伸,拉伸温度为290℃,纵向拉伸倍率为18,横向拉伸倍率为20,最后经380℃的高温烧结和5℃/min的降温速率进行冷却,得到具有三维支撑结构的PTFE复合膜。该工艺得到的PTFE复合膜的厚度为13.1μm,孔径大小为1.224μm,孔隙率为88.6.%,经向发生断裂时的最大力为6.7N、断裂伸长率为121.3%,纬向发生断裂时的最大力为4.3N、断裂伸长率为149.6%,透气率为6.2cm/s。

将制备出的PTFE复合膜与玻璃纤维机织布进行热压复合时,选用的热压温度为275℃、压力为0.2MPa、车速为10m/mim,制备出高透气、过滤效率、低阻力和高覆膜牢度的玻纤布覆膜滤料,测试结果显示:玻纤布覆膜滤料的透气率为4.1cm/s,过滤效率为97.698。

参考专利CN111408284A,在本发明中加入FEP树脂时,PTFE复合膜的孔径大、孔隙率低、透气低,且与玻纤布基材进行复合时,需要高温工艺,复合后滤料的透气低,复合膜的透气损失高,同时过滤效率较低。

对比例2

结合图1,本发明具有三维支撑结构的PTFE复合膜的制备方法,包括顺序相接的如下步骤:

(A)将PTFE分散树脂、聚丙烯(PP)树脂在高速混料机中混合,为提高两种树脂混合的均匀性,向其中加入表面活性剂,混合均匀后再加入助挤剂(石油醚)进行高速混合,混合均匀后再进行陈化处理,其中:PP树脂占混合料质量比为2wt%,石油醚占混合料质量比为15wt%,表面活性剂占混合料质量比为5wt%,高速混料机的转速为45r/min,混合时间为25min,陈化温度为50℃、时间为48h。

(B)处理后的混合料经扁平状模具挤出头挤出,压缩比为96,压延辊温度为30℃,两辊间距为250μm,辊速为6m/min,得到的复合压延带,厚度为300μm,宽度为260mm;

(C)将复合压延带先进行脱脂处理,脱脂温度为150℃,随后进行纵、横向同步拉伸,拉伸温度为290℃,纵向拉伸倍率为18,横向拉伸倍率为20,最后经380℃的高温烧结和5℃/min的降温速率进行冷却,得到具有三维支撑结构的PTFE复合膜。该工艺得到的PTFE复合膜的厚度为16.9μm,孔径大小为1.492μm,孔隙率为89.6%,经向发生断裂时的最大力为6.9N、断裂伸长率为120.9%,纬向发生断裂时的最大力为5.2N、断裂伸长率为151.3%,透气率为7.2cm/s。

将制备出的PTFE复合膜与玻璃纤维机织布进行热压复合时,选用的热压温度为165℃、压力为0.2MPa、车速为10m/mim,制备出高透气、高过滤效率、低阻力和高覆膜牢度的玻纤布覆膜滤料,测试结果显示:玻纤布覆膜滤料的透气率为5.1cm/s,过滤效率为98.241。

对比例3

结合图1,本发明具有三维支撑结构的PTFE复合膜的制备方法,包括顺序相接的如下步骤:

(A)将PTFE分散树脂、聚丙烯(PP)树脂在高速混料机中混合,为提高两种树脂混合的均匀性,向其中加入表面活性剂,混合均匀后再加入助挤剂(石油醚)进行高速混合,混合均匀后再进行陈化处理,其中:PP树脂占混合料质量比为40wt%,石油醚占混合料质量比为15wt%,表面活性剂占混合料质量比为5wt%,高速混料机的转速为45r/min,混合时间为25min,陈化温度为50℃、时间为48h。

(B)处理后的混合料经扁平状模具挤出头挤出,压缩比为96,压延辊温度为30℃,两辊间距为250μm,辊速为6m/min,得到的复合压延带,厚度为300μm,宽度为260mm;

(C)将复合压延带先进行脱脂处理,脱脂温度为150℃,随后进行纵、横向同步拉伸,拉伸温度为290℃,纵向拉伸倍率为18,横向拉伸倍率为20,最后经380℃的高温烧结和5℃/min的降温速率进行冷却,得到具有三维支撑结构的PTFE复合膜。该工艺得到的PTFE复合膜的厚度为8.1μm,孔径大小为0.904μm,孔隙率为93.5%,经向发生断裂时的最大力为8.1N、断裂伸长率为131.0%,纬向发生断裂时的最大力为6.5N、断裂伸长率为153.1%,透气率为6.1cm/s。

将制备出的PTFE复合膜与玻璃纤维机织布进行热压复合时,选用的热压温度为165℃、压力为0.2MPa、车速为10m/mim,制备出高透气、高过滤效率、低阻力和高覆膜牢度的玻纤布覆膜滤料,测试结果显示:玻纤布覆膜滤料的透气率为4.3cm/s,过滤效率为99.996。

表1各实施例和对比例的工艺参数列表

表2各实施例和对比例中关键性能参数列表

本实施具体的工艺参数可根据热具有硬性特性的塑性树脂的不同采用相应的工艺参数。在PTFE分散树脂中加入其他热塑性树脂进行共混改性,如:聚酰胺(PA)、聚4-甲基-1戊烯(PMP)、聚乙烯(PE)、聚丙烯(PP)等。通过其他热塑性聚合物的加入,在PTFE膜进行双向拉伸时,热塑性聚合物会在PTFE的结点与结点之间先发生熔融,随后再拉伸成纤维,将PTFE微孔膜中的微纤纵、横向交织到一起,在PTFE膜膨化过程中,也会将上、下层之间相互连接,起到支撑的作用,从而降低了PTFE微孔膜的孔径、提高了孔隙率、力学性能和膨化结构的稳定性。另一方面,在进行PTFE微孔膜与基材进行热压复合时,PTFE复合膜中的热塑性树脂会发生熔融,起到自身粘合的作用,缩短了工艺路线,减少了环境污染和生产成本。

虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

- 一种具有三维支撑结构的聚四氟乙烯复合膜

- 一种具有平板支撑结构的多功能三维口罩