一种毛肚自动化加工方法

文献发布时间:2023-06-19 11:11:32

技术领域

本发明涉及食品加工领域,具体涉及一种毛肚自动化加工方法。

背景技术

目前,国外对毛肚的研究仅限于病理学和生理功能方面,关于毛肚加工工艺和食品安全的研究极少。国内对毛肚的研究以牛百叶疾病防治为主,少有关于毛肚加工工艺和食品安全问题的研究;毛肚产业目前存在的主要问题是生产厂家多,规模小,加工工艺缺乏规范与统一;行业标准NY5268—2004(无公害食品毛肚)只是检测标准,目前尚无生产标准,因此存在各厂家的产品产量不稳定,质量参差不齐,口感各有差异等问题,还有部分生产者继续使用违法添加剂,产生严重的食品安全问题,这些问题都妨碍了毛肚产业的继续发展。

现有的火锅毛肚生产加工方法,缺乏规范化、标准化的操作方法和模式,不能有效的保证食品质量安全;传统的人工生产模式,效率低、产能小,不能保证产品供销的稳定。

发明内容

为解决现有技术的问题,本发明提供了一种毛肚自动化加工方法。本发明目的是确定了毛肚加工方法标准流程,利用电子智能型设备代替传统人工操作,保证品质均一,提高生产能效,降低人工成本。

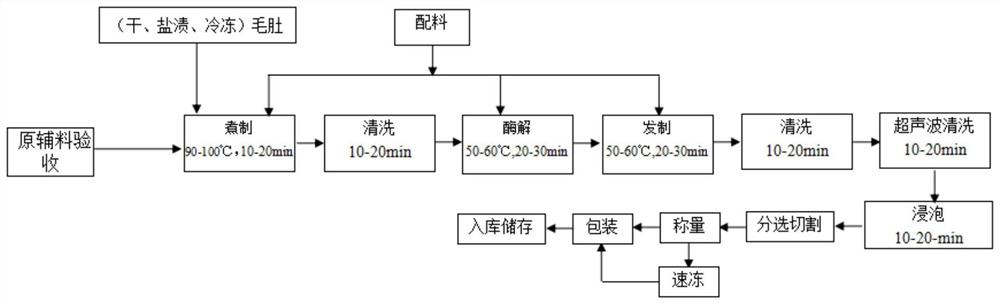

为了达到上述目的,本发明采用以下技术方案:一种毛肚自动化加工方法,包括如下步骤:

步骤一:原辅料验收,按照生产计划单领取原料,且提前按照标准比例配置辅料备用;

步骤二:开启毛肚自动化生产线,提前设置好各工序温度、传送带传输速率及开启超声波鼓风设备;投放原料时叶片均匀散开,以每批次300-500kg原料为单位;

步骤三:毛肚煮制前辅料需用水充分溶解后再均匀撒入煮制段内,然后搅拌均匀;煮制温度设定控制在90-100℃煮制10-20min;每批次生产300-500kg毛肚原料;

步骤四:毛肚煮制完成后毛肚进入清洗段,清洗使用常温水,清洗时间10-20min;

步骤五:毛肚清洗完成后即将进入酶解段时需添加木瓜蛋白酶,酶制剂用水充分溶解后再均匀撒入酶解段内,然后搅拌均匀;酶解温度设定控制在50-60℃,酶解20-30min,每批次生产300-500kg毛肚原料;

步骤六:发制温度设定控制在50-60℃,水中发制20-30min,每批次生产300-500kg毛肚原料;

步骤七:毛肚发制完成后再次进入清洗段,使用常温水,清洗时间10-20min;清洗段采用清洗设备6进行清洗;

步骤八:毛肚清洗完成后进入超声波清洗机,使用的常温水,清洗时间10-20min;

步骤九:毛肚清洗完成后使用冷水浸泡,浸泡时间10-20min;

步骤十:使用物料提升机倒入不锈钢操作台上分选,或根据客户的要求使用刀具手工分切处理;

步骤十一:使用电子计量称或自动包装设备按照标准要求计量后包装;

步骤十二:入库储存,库房温度符合产品储存条件要求。

与现有技术相比,发明的有益效果是:本发明自动化生产线代替了大量的人工操作,操作安全性、生产能效得到了提高,同时也降低了生产成本;独创的“三煮三洗”生产方法,保证了毛肚加工全程100%洁净,提升了毛肚的品质,保留毛肚的健康营养,口感与风味独特。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显。

图1是本发明工艺流程示意图。

图2是本发明中速冻隧道主视结构示意图。

图3是本发明中速冻隧道俯视结构示意图。

图4是本发明中速冻隧道侧视结构示意图。

图5是本发明中清洗设备整体结构示意图。

图6是本发明中清洗槽内部结构示意图。

图7是本发明中固定罩内部结构示意图。

图8是本发明中清洗设备侧视结构示意图。

具体实施方式

下面通过实施例对本发明做进一步详细说明,实施例仅用来说明本发明,并不限制本发明的范围。

请参阅图1-8所示的一种毛肚自动化加工方法,包括如下步骤:

步骤一:原辅料验收,按照生产计划单领取原料,且提前按照标准比例配置辅料备用;

步骤二:开启毛肚自动化生产线,提前设置好各工序温度、传送带传输速率及开启超声波鼓风设备;投放原料时叶片均匀散开,以每批次300-500kg原料为单位;

步骤三:毛肚煮制前辅料需用水充分溶解后再均匀撒入煮制段内,然后搅拌均匀;煮制温度设定控制在90-100℃煮制10-20min;每批次生产300-500kg毛肚原料;

步骤四:毛肚煮制完成后毛肚进入清洗段,清洗使用常温水,清洗时间10-20min;

步骤五:毛肚清洗完成后即将进入酶解段时需添加木瓜蛋白酶,酶制剂用水充分溶解后再均匀撒入酶解段内,然后搅拌均匀;酶解温度设定控制在50-60℃,酶解20-30min,每批次生产300-500kg毛肚原料;

步骤六:发制温度设定控制在50-60℃,水中发制20-30min,每批次生产300-500kg毛肚原料;

步骤七:毛肚发制完成后再次进入清洗段,使用常温水,清洗时间10-20min。清洗段采用清洗设备6进行清洗;清洗设备6包括初洗装置和二次清洗装置,初洗装置包括清洗槽61、输送组件和搅拌组件。清洗槽61包括搅拌池611和沉淀池612,搅拌池611和沉淀池612一体设置,沉淀池612位于搅拌池611的下方。沉淀池612设置为锥形结构,沉淀池612的底部设置有排污口6121,排污口6121沿沉淀池612的长度方向均匀间隔设置,毛肚清洗后的砂石等杂质沉淀在底部,储存在沉淀池612内,定期打开排污口6121,排出杂质进行清理。

搅拌组件设置在搅拌池611内,搅拌组件包括驱动电机一621、搅拌轴622和搅拌叶623。搅拌轴622沿搅拌池611的长度方向设置,搅拌轴622的两端转动连接在搅拌池611的内侧壁上,驱动电机一621固定在搅拌池611的外侧壁上,驱动电机一621的输出轴与搅拌轴622同轴固定连接。搅拌叶623固定设置在搅拌轴622的侧壁上,搅拌叶623沿搅拌轴622的圆周均匀设置,搅拌叶623与搅拌轴622的长度方向一致。搅拌池611的侧壁上还固定设置有曝气盘6112和过滤网6111,曝气盘6112和过滤网6111水平设置,曝气盘6112和过滤网6111均位于搅拌组件的下方,曝气盘6112和过滤网6111上下间隔设置且曝气盘6112位于过滤网6111下方。将毛肚投放到搅拌池611内,打开驱动电机一621,驱动电机一621带动搅拌轴622同轴转动,叫半夜会对毛肚形成搅拌,与此同时,打开曝气盘6112,曝气盘6112使搅拌池611内产生大量气泡,对毛肚表面进行清洗。过滤网6111起到防止毛肚跟随杂质一同落进沉淀池612的作用。

输送组件包括输送带一631和挡板一632,输送带一631分为水平和倾斜两个部分,水平部分的输送带一631位于靠近搅拌池611顶端的位置,倾斜部分的输送带一631倾斜向上伸出搅拌池611,挡板一632沿输送带一631的长度方向均匀间隔设置,挡板一632垂直于输送带一631,挡板一632设置为弧形结构,挡板一632的表面上还均匀开设有穿孔6321。毛肚通过搅拌组件转动到沉淀池612上方时,毛肚会在输送带一631的作用下一起向前输送,将挡板一632设置为弧形结构方便将水中的毛肚捞起到输送带一631上同时在挡板一632表面设置穿孔6321,减少挡板一632在水中移动时的阻力。

二次清洗装置包括固定罩64、输送带二65和喷淋管643,固定罩64固定连接在输送带二65的支架上,固定罩64罩设在输送带二65的上方,输送带二65与固定罩64的长度方向平行,输送带二65设置为网格状结构,输送带二65的上表面上沿其长度方向均匀固定设置有挡板二651,喷淋管643固定连接在固定罩64的内顶壁上,喷淋管643的长度方向与固定罩64的长度方向垂直,喷淋管643有多个,多个喷淋管643沿固定罩64的长度方向均匀间隔设置,多个喷淋管643上均设置有连通管,多个喷淋管643通过连通管相互连通,喷淋管643的侧壁上均匀设置有高压喷头,高压喷头沿喷淋管643的长度方向设置。固定罩64的顶部设置有收集口641,收集口641位于输送带一631伸出搅拌池611的一端的下方,固定罩64的顶部侧壁上还设置有抽气口642,抽气口642位于固定罩64的中部位置。毛肚经过初步清洗,沿着输送带一631运送掉落到收集口6641内,进而落到输送带二665的表面,毛肚会跟随输送带二665一起移动,此时打开喷淋管643上的高压喷头,高压喷头喷出热水,对毛肚进行进一步清洗,热水对毛肚起到一定的杀菌作用,抽气口642用于将热水清洗产生的水汽抽离厂间。先将毛肚倒在安装有平铺组件的输送带上,毛肚在平铺组件的作用下平铺在输送带上向前传送,方便后续的吹干和冷冻操作,同时毛肚上的水分会通过输送带上的网孔沥掉。毛肚经过输送带进入隧道内,冷风机工作,通过冷风管上的通风孔朝着输送带表面的毛肚吹风,对毛肚上的水分进一步吹干,防止毛肚上的水分过多造成输送带冻结影响其正常工作。毛肚随着输送带继续前进,毛肚经过热力膨胀阀时,热力膨胀阀喷出冷空气,从而实现对毛肚的冷冻。空气降温的过程中,作为冷凝剂的液氮可以循环利用,节约了能源。

步骤八:毛肚清洗完成后进入超声波清洗机,使用的常温水,清洗时间10-20min;

步骤九:毛肚清洗完成后使用冷水浸泡,浸泡时间10-20min;

步骤十:使用物料提升机倒入不锈钢操作台上分选,或根据客户的要求使用刀具手工分切处理;

步骤十一:使用电子计量称或自动包装设备按照标准要求计量后包装;

步骤十二:入库储存,库房温度符合产品储存条件要求。(冷藏产品0~5℃储存,冷冻产品-18℃储存)。

其中关键控制点:

1、原辅料验收:原辅料必须使用具备三证(即生产许可证、营业执照、检验报告,毛肚还要具备牛定点屠宰证、动物防疫条件合格证)的生产厂家的原辅料,严格控制其质量安全;原料肉类放置于原料冷库中,其原料冷库内温度应保持在-18℃+2℃。并不得与有害、有毒的物品或其它杂物混杂。其中的毛肚为干毛肚或盐渍毛肚或冷冻毛肚。

2、配料:严格按照配方比例进行调配产品,不得私自更改配比;其中食品添加剂的名称及使用量(按一次投料量计算):碳酸钠添加量:60kg复合磷酸盐(三聚磷酸钠、焦磷酸钠、六偏磷酸钠)添加量:2.4kg木瓜蛋白酶添加量:24kg

3、储存:速冻:须将产品放置在速冻隧道内,使产品快速冻结,然后将产品冷藏放置在-18℃环境中储存。冷藏:须将产品冷藏放置在0-5℃环境中储存。速冻隧道包括输送带1和隧道2,输送带1分为两个独立的部分。输送带1远离隧道2的部分设置有平铺组件,平铺组件有三个。平铺组件包括安装架11、固定杆12和抵接杆13,安装架11固定设置在输送带1的支架上。抵接杆13水平设置在输送带1的上方,抵接杆13的长度方向与输送带1的长度方向平行。固定杆12竖直设置,固定杆12的一端固定连接在抵接杆13的侧壁上,固定杆12的另一端穿设在安装架11上。固定杆12穿过安装架11的一端开设有外螺纹,固定杆12上螺纹连接有螺母14,固定杆12通过螺母14固定连接在安装架11上,通过拧松螺母14,拉动固定杆12,方便调整抵接杆13与输送带1上表面的间距。在将毛肚倒在输送带1上时,毛肚处于堆积状态,通过设置平铺组件,使毛肚平铺在输送带1的表面,便于后续冷冻操作。输送带1设置有平铺组件的部分设置为网状结构,毛肚经过清洗后带有大量的水分,倒在输送带1上时,毛肚上的水分会通过输送带1上的网孔沥掉,防止输送带1在冷冻操作时结冰,影响正常工作。

输送带1的另一部分穿设在隧道2内,输送带1穿过隧道2的部分设置有挡板,挡板垂直设置在输送带1的表面上,挡板沿输送带1的长度方向均匀固定设置。隧道2的侧壁上固定设置有零气发生器31、空气压缩机32、蒸发器33和冷凝剂罐34。零气发生器31采用QT104-YA160型号,零气发生器31的出气端连接在空气压缩机32的进气口,蒸发器33上设置有进口一331、进口二332、出口一333和出口二334,进口一331与出口一333相连通,进口二332与出口二334相连通。空气压缩机32的出气口连接在进口一331上,出口一333远离蒸发器33的一端连接有压缩空气管41,压缩空气管41的另一端设置有热力膨胀阀42,热力膨胀阀42位于隧道2内部且位于输送带1的上方,热力膨胀阀42朝向输送带1的上表面。热力膨胀阀42设置于隧道2中部的位置,隧道2的进口和出口远离热力膨胀阀42,起到缓冲区域的作用,防止从热力膨胀阀42喷出的冷空气发散到生产车间内,造成不利影响。冷凝剂选用液氮,冷凝剂罐34通过管道连接在蒸发器33的进口二332上,出口二334上连接有冷凝剂压缩机35,冷凝剂压缩机35与冷凝剂罐34连通,冷凝剂罐34、蒸发器33和冷凝剂压缩机35形成回路。

隧道2的进口端的侧壁上固定设置有冷风机51,冷风机51上连接有冷风管52,冷风管52伸入隧道2且固定设置在隧道2的两侧内侧壁上,位于隧道2内部的冷风管52的侧壁上均匀开设有通风孔,通风孔朝向输送带1的表面。

上述实施例的实施原理为:先将毛肚倒在安装有平铺组件的输送带1上,毛肚在平铺组件的作用下平铺在输送带1上向前传送,方便后续操作,同时毛肚上的水分会通过输送带1上的网孔沥掉。毛肚经过输送带1进入隧道2内,冷风机51工作,通过冷风管52上的通风孔朝着输送带1表面的毛肚吹风,对毛肚上的水分进一步吹干,防止毛肚上的水分过多造成输送带1冻结影响其正常工作。毛肚随着输送带1继续前进,毛肚经过热力膨胀阀42时,零气发生器31吸收外界的空气,产生干燥洁净的空气,进入空气压缩机32进行压缩,压缩后的空气进入蒸发器33,与此同时,液氮从冷凝剂罐34内进入蒸发器33气化吸收大量的热,使流经蒸发器33的压缩空气温度降低,气化后的液氮在冷凝剂压缩机35的作用下重新进入冷凝剂罐34中,实现液氮的循环使用,节省能源。压缩空气从蒸发器33出来,在热力膨胀阀42的作用下喷出,使空气的温度更低,从而实现对毛肚的冷冻。使用时先将毛肚倒在安装有平铺组件的输送带上,毛肚在平铺组件的作用下平铺在输送带上向前传送,方便后续的吹干和冷冻操作,同时毛肚上的水分会通过输送带上的网孔沥掉。毛肚经过输送带进入隧道内,冷风机工作,通过冷风管上的通风孔朝着输送带表面的毛肚吹风,对毛肚上的水分进一步吹干,防止毛肚上的水分过多造成输送带冻结影响其正常工作。毛肚随着输送带继续前进,毛肚经过热力膨胀阀时,热力膨胀阀喷出冷空气,从而实现对毛肚的冷冻。空气降温的过程中,作为冷凝剂的液氮可以循环利用,节约了能源。

火锅食材毛肚的关键控制点:煮制:90-100℃,时间10-20分钟。酶解:50-60℃,时间20-30分钟。发制:50-60℃,时间20-30分钟。

其中1、原料煮制温度应严格控制在约90-100℃左右;

煮制温度的严格控制,可以有效的提升产品风味,也起到了杀菌保质的作用。

2、酶解的温度应严格控制在50-60℃规定范围内;

酶解温度的严格控制可保证酶制剂的最大活性力,还原毛肚鲜脆水嫩、肉感十足的口感。

3、发制的温度和时间应严格控制规定范围内;

发制温度的严格控制可确保辅料有效作用到产品中去,决定了最终产品的感官状态;发制时间的严格控制决定了最终产品的成品率,控制在有效时间内完成,可以有效保证生产产出、效益的提升。

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

- 一种毛肚自动化加工方法

- 一种脆度良好的毛肚的加工方法