一种制备盒形构件的镁合金板材冲压成形性能的评价方法

文献发布时间:2023-06-19 11:11:32

技术领域

本发明涉及有色金属板材成形加工领域,具体涉及一种制备盒形构件的镁合金板材冲压成形性能的评价方法。

背景技术

镁合金具有质量轻、电子屏蔽性能好、防辐射、吸震能力强等众多优点,在航空航天、交通运输、3C电子等国民经济主要行业和国防军工等领域有着广泛的应用前景。

采用板材冲压工艺成品率高,可以获得薄壁件和性能优良、形状各异、表面优良的镁合金制品。由于镁合金具有密排六方结构,塑性变形困难,导致镁合金板材冲压成形存在技术难点。国内外企业和研究机构也针对镁合金冲压成形技术开展了广泛的研究,并且取得了长足的进步。但是到目前为止,镁合金板材冲压成形构件市场占有率仍偏低,每年的产量不足2000吨,远远低于钢材和铝材。主要原因之一,镁合金成形困难,并且镁合金板材冲压成形的规范和标准不完善,现有的标准和规范无法直观反应镁合金板材的冲压成形性能,导致镁合金板材使用企业无法评价板材是否满足成形需求,因此,针对镁合金板材冲压成形性能进行评价,对镁合金板材的推广具有重要的现实意义。

发明内容

针对上述已有技术存在的不足,本发明提供一种制备盒形构件的镁合金板材冲压成形性能的评价方法,通过该方法可以判断相应批次的板材是否满足构件成形需求。

本发明是通过以下技术方案实现的。

一种制备盒形构件的镁合金板材冲压成形性能的评价方法,其特征在于,所述方法包括:

(1)根据盒形构件的形状采用专业绘图软件建立初始冲压模型;

(2)将初始冲压模型导入有限元分析软件中,并进行网格划分;

(3)定义板材力学性能参数、成形参数以及评价准则;

(4)提交求解器进行分析求解计算,获得构件主应变分布云图、次应变分布云图、减薄率分布云图、孔隙率分布云图;

(5)根据步骤(4)的计算结果,获得盒形构件特征部位的变形情况,确定危险部位;所述盒形构件特征部位包括法兰区、凹模圆角区、凸模圆角区、直边区、盒底区、构件圆角区;

(6)对盒形构件特征部位评价,其中,采用筒形件拉深成形实验评价法兰区、凹模圆角区、凸模圆角区、直边区、盒底区,采用胀形实验评价构件圆角区。

进一步地,所述步骤(1)专业绘图软件为AUTOCAD、PRO/ENGINEER、UG/NX、SOLIDWORKS、CATIA中的一种。

进一步地,所述步骤(1)初始冲压模型为包括凸模、凹模、压边圈、毛坯的曲面模型。

进一步地,所述步骤(2)有限元软件为DYNAFORM、ABAQUS中的一种。

进一步地,所述步骤(3)板材力学性能参数包括:材料密度、弹性模量、泊松比;板材成形参数包括:摩擦系数、成形温度、压边间隙、凹凸模间隙。

进一步地,所述步骤(3)材料密度1.78g/cm

进一步地,所述步骤(3)板材力学性能参数采用单向拉伸实验获得,拉伸实验温度25℃-400℃;所述评价准则采用细观损伤模型。

进一步地,所述步骤(5)所述盒形构件特征部位的变形情况包括特征部位的孔隙率、减薄率、主应变和次应变。

进一步地,所述步骤(5)法兰区、凹模圆角区、凸模圆角区、直边区、盒底区受力相对均匀,非构件最大应变以及减薄位置,不是主要失效部分;构件圆角区受力状态为拉-拉,是盒形构件的最大应变以及减薄位置,是构件主要失效部位,即为危险部位。

进一步地,所述步骤(6)采用筒形件拉深成形实验获得的镁板筒形件拉深高度>盒形构件高度,且采用胀形实验获得的镁板胀形构件的主应变和次应变分别>盒形构件的主应变和次应变,判定为合格;采用筒形件拉深成形实验获得的镁板筒形件拉深高度≤盒形构件高度,和或镁板胀形构件的主应变和次应变分别≤盒形构件的主应变和次应变,判定为不合格。

本发明的有益技术效果:

1、采用成形模拟技术可以直观地看到材料在成形过程中的应力场、应变场、厚度变化及材料流动规律,并且可以快速准确的发现构件成形过程中的危险部位,对构件危险部位进行实验和评价,可以提前判断板材是否满足成形需求,省去了开模、冲压成形实验等过程,大大减少了产品的开发周期和成本。

2、明确了镁合金盒形构件的评价方法,有利于进一步规范3C电子壳体用镁合金板材。

3、采用镁合金板材的评价方法,填补冲压成形用镁合金板材评价方法的空白,为镁合金板材制定标准或规范提供支持,出厂前对此类需求的板材进行评价,保障产品的质量。

附图说明

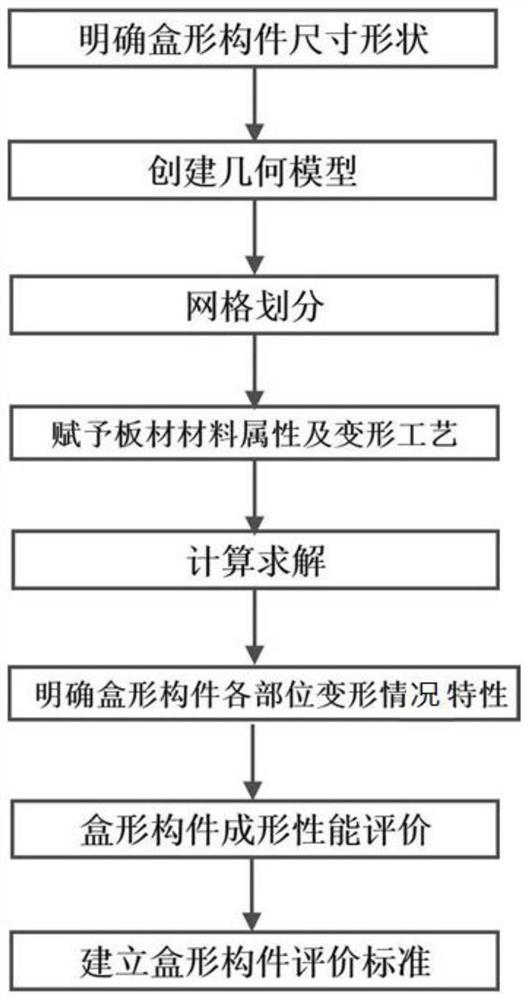

图1为本发明的工艺流程图。

具体实施方式

下面结合附图和具体实施方式对本发明进行详细说明。

本发明的制备盒形构件的镁合金板材冲压成形性能的评价方法,包括如下步骤:明确盒形构件形状→建立模型→网格划分→赋予板材材料属性→计算求解→明确构件危险部位→构件成形性能评价。

盒形构件特征部位包括法兰区、凹模圆角区、凸模圆角区、直边区、盒底区、构件圆角区。

实施例1

(1)盒形构件形状为:长×宽×高=150×80×10mm,底部圆角半径R=5mm;边部圆角R=10mm;

(2)根据上述的盒形构件形状采用AUTOCAD建立初始冲压模型(包括凸模、凹模、压边圈、毛坯的曲面模型),导入ABAQUS软件建立模型,并划分网格;

(3)赋予板材材料属性:材料应力-应变曲线、板材密度1.78g/cm

(4)提交求解器进行分析求解计算,获得构件孔隙率分布云图、减薄率分布云图、主应变和次应变分布云图;

(5)根据计算结果,综合分析获得的盒形构件特征部位的孔隙率、减薄率、主应变和次应变,确定构件圆角区为危险部位,其受力状态为拉-拉状态,是构件最大孔隙率和减薄率位置,并且是拉-拉状态下,最大受力应变以及减薄部位,因此判定为盒形构件主要失效部位,构件圆角区最大主应变和次应变为(0.228,0.137);

(6)在400℃条件下,采用筒形件拉深实验评价盒形构件法兰区、凹模圆角区、凸模圆角区、直边区和盒底区,镁板筒形件拉深高度18>10mm,筒形件各个部位不发生破裂和失效,判定为合格;

(7)在400℃条件下,采用胀形实验评价盒形构件圆角区,镁板胀形构件主应变、次应变(0.42,0.25)>(0.228,0.137),胀形件不发生破裂和失效,判定为合格;

(8)同时满足条件(6)和(7)的评价要求,判定板材满足上述盒形构件成形需求。

实施例2

(1)盒形构件形状为:长×宽×高=150×80×15mm,底部圆角半径R=5mm;边部圆角R=10mm;

(2)根据上述的盒形构件形状采用AUTOCAD建立初始冲压模型,导入ABAQUS软件建立模型,并划分网格;

(3)赋予板材材料属性:材料应力-应变曲线、板材密度1.78g/cm

(4)提交求解器进行分析求解计算,获得构件孔隙率分布云图、减薄率分布云图、主应变和次应变分布云图;

(5)根据计算结果,综合分析获得的盒形构件特征部位的孔隙率、减薄率、主应变和次应变,确定构件圆角处为危险部位,其受力状态为拉-拉状态,是构件最大孔隙率和减薄率位置,并且是拉-拉状态下,最大受力应变以及减薄部位,因此判定为盒形构件主要失效部位,构件圆角区最大主应变和次应变为(0.530,0.273);

(6)在200℃条件下,采用筒形件拉深实验评价盒形构件法兰区、凹模圆角区、凸模圆角区、直边区和盒底区,镁板筒形件拉深高度14mm<15mm,筒形件发生破裂和失效,判定为不合格;

(7)在200℃条件下,采用胀形实验评价盒形构件圆角区,镁板胀形构件主应变、次应变(0.405,0.260)<(0.530,0.273),胀形件发生破裂和失效,判定为不合格;

(8)判定板材不满足上述盒形构件成形需求。

实施例3

(1)盒形构件形状为:长×宽×高=150×80×10mm,底部圆角半径R=5mm;边部圆角R=10mm;

(2)根据上述的盒形构件形状采用SOLIDWORKS建立初始冲压模型,导入DYNAFORM软件建立模型,并划分网格;

(3)赋予板材材料属性:材料应力-应变曲线、板材密度1.78g/cm

(4)提交求解器进行分析求解计算,获得构件孔隙率分布云图、减薄率分布云图、主应变和次应变分布云图;

(5)根据计算结果,综合分析获得的盒形构件特征部位的孔隙率、减薄率、主应变和次应变,确定构件圆角处为危险部位,其受力状态为拉-拉状态,是构件最大孔隙率和减薄率位置,并且是拉-拉状态下,最大受力应变以及减薄部位,因此判定为盒形构件主要失效部位,构件圆角区最大主应变和次应变为(0.210,0.137);

(6)在200℃条件下,采用筒形件拉深实验评价盒形构件法兰区、凹模圆角区、凸模圆角区、直边区和盒底区,镁板筒形件拉深高度14mm>10mm,筒形件各个部位不发生破裂和失效,判定为合格;

(7)在200℃条件下,采用胀形实验评价盒形构件圆角区,镁板胀形构件主应变、次应变(0.405,0.260)>(0.210,0.137),胀形件不发生破裂和失效,判定为合格;

(8)同时满足条件(6)和(7)的评价要求,判定板材满足上述盒形构件成形需求。

以上所述的仅是本发明的较佳实施例,并不局限发明。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,还可以做出其它等同改进,均可以实现本发明的目的,都应视为本发明的保护范围。

- 一种制备盒形构件的镁合金板材冲压成形性能的评价方法

- 一种具有高室温成形性能含钙稀土镁合金板材及制备方法