一种双向减振解耦器

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及一种具有管形扭矩弹簧的双向减振解耦器,特别是一种安装在交流发电机传动轴上,其皮带轮外圈随发动机转速波动,但皮带轮芯轴的转速波动得到减小的交流发电机用双向减振皮带轮。

背景技术

传统的汽车发电机皮带轮都是与汽车发动机的转速同步运行,在发动机转速变化时,发电机的转速也将变化。发动机由于气缸的交替工作,其输出的扭矩和转速是不均匀的(一般呈现正弦波的形状),特别是当发动机突然加速或减速时,发电机皮带轮的转速也随着变速,但由于发电机转子转动惯量较大,造成发电机转子转速与发动机转速瞬间不同步,传动带与皮带轮之间会形成冲击和打滑,产生噪音,从而降低皮带寿命,造成整个发动机前端轮系寿命降低,由于这些振动、噪音和不平顺性(NVH),使整车的舒适性大大降低;当发动机停止工作前的瞬间,发动机曲轴有一个短暂的正反方向摆动,转子中的励磁线圈受离心力影响而造成损伤,降低发电机的寿命。

为提高发动机轮系和发电机的寿命,现有技术有些许关于皮带轮结构方面的改进。如CN208185274U中所公开的技术方案,该技术方案的双向解耦器包括带轮、穿设在带轮中的驱动轴和套设在驱动轴上的扭簧,驱动轴上具有第一环形凸台,带轮中具有第一环形挡沿,扭簧位于驱动轴的第一环形凸台与带轮的第一环形挡沿之间,扭簧的一端嵌入在驱动轴的第一环形凸台上,扭簧的另一端嵌入在带轮的第一环形挡沿上,带轮和驱动轴的相对转动受扭簧的限制。该技术方案中的扭转弹簧从右边看顺时针转动时,扭矩弹簧直径变小的力;逆时针转动时,扭矩弹簧直径不大。这两种旋转方向的弹簧性能不一样,而且随着转角的加大,差异也越大。

现有技术中另一种保持架如图1所示,扭簧挂脚31嵌入在驱动轴2上的环形档沿的凸台23上,扭簧挂脚32嵌入在带轮1的环形档沿11的凸台上,两边靠轴承5和6来双向径向支撑和轴向限位,实现双向传递扭矩。但是,在遇到急变速或冲击载荷时,扭簧挂脚很容易环形档沿的凸台上滑出,使皮带轮产生双向打滑而失效。

从实现这种技术方案的工艺来看,无论是扭簧挂脚还是环形档沿的凸台,其成本都相当高。同样,两个支撑轴承的成本也价值不菲。

发明内容

本发明的目的是针对现有技术所存在的上述问题,提供可以实现高安全性和高可靠性的双向减振解耦器。

本发明的另一目的是通过改进双向减振解耦器的结构,进一步降低双向减振解耦器的加工难度与综合成本。

为了解决上述现有技术问题,本发明提供一种双向减振解耦器,包括:一皮带轮毂,该皮带轮毂的内表面形成一容纳空间;一芯轴,该芯轴内部固定一传动轴;一扭矩弹簧,该扭矩弹簧的第一端在直径方向有一外凸台,该外凸台固定于该皮带轮毂的内壁,第二端在内径方向有一内凸台,该内凸台固定于该芯轴外表面;该扭矩弹簧管壁上有圆周方向的相互交错的弧形缝隙;该扭矩弹簧的第一端的内壁有一凹槽,第二端的外壁有一凹槽;一左托环位于该扭矩位于第一端内壁的凹槽内;一右托环位于该扭矩托环第二端外壁的凹槽内;一个或多个弧形隔片,位于扭矩弹簧的弧形缝隙之间。

更进一步地,该皮带轮毂的内表面形成一容纳空间。

更进一步地,该芯轴内部固定一传动轴。

更进一步地,该扭矩弹簧的第一端在直径方向有一外凸台,该外凸台固定于该皮带轮毂的内壁,第二端在内径方向有一内凸台,该内凸台固定于该芯轴外表面。

更进一步地,该扭矩弹簧管壁上有圆周方向的相互交错的弧形缝隙。

更进一步地,该扭矩弹簧的第一端的内壁有一凹槽,第二端的外壁有一凹槽。

更进一步地,该左托环位于该扭矩位于第一端内壁的凹槽内。

更进一步地,该右托环位于该扭矩托环第二端外壁的凹槽内。

更进一步地,该一个或多个弧形隔片,位于扭矩弹簧的弧形缝隙之间。

与现有技术相比较,本发明所提供的技术方案有如下优势:

第一、本发明中所使用的技术方案是扭矩弹簧的第一端在直径方向有一外凸台,该外凸台固定于该皮带轮毂的内壁,第二端在内径方向有一内凸台,该内凸台固定于该芯轴外表面;该扭矩弹簧的第一端的内壁有一凹槽,第二端的外壁有一凹槽;一左托环位于该扭矩位于第一端内壁的凹槽内;一右托环位于该扭矩托环第二端外壁的凹槽内。这样,扭矩弹簧本身的两端凹槽和和托环的配合实现了双向减振解耦器的径向支撑和轴向限位,节约了两个球轴承,不但成本降低,可靠性也得到提高。

第二、该扭矩弹簧管壁上有圆周方向的相互交错的弧形缝隙,这些缝隙的大小和数目是根据发电机和前端轮系对解耦器的刚度来确定的。因此,本双向减振解耦器可以根据客户要求,定制解耦器的刚度和解耦性能。

第三、本发明技术方案中所使用的隔片,零个、一个或多个弧形隔片,位于扭矩弹簧的弧形缝隙之间,用来调节减振解耦器的阻尼值。因此,本双向减振解耦器可以根据客户要求,定制解耦器的阻尼和解耦性能。

第四、本发明的双向解耦器与现有技术中的双向解耦器相比较,零件数目少,性能可靠,生产成本有所降低。

附图说明

图1是现有技术中所使用的双向解耦器结构示意图;

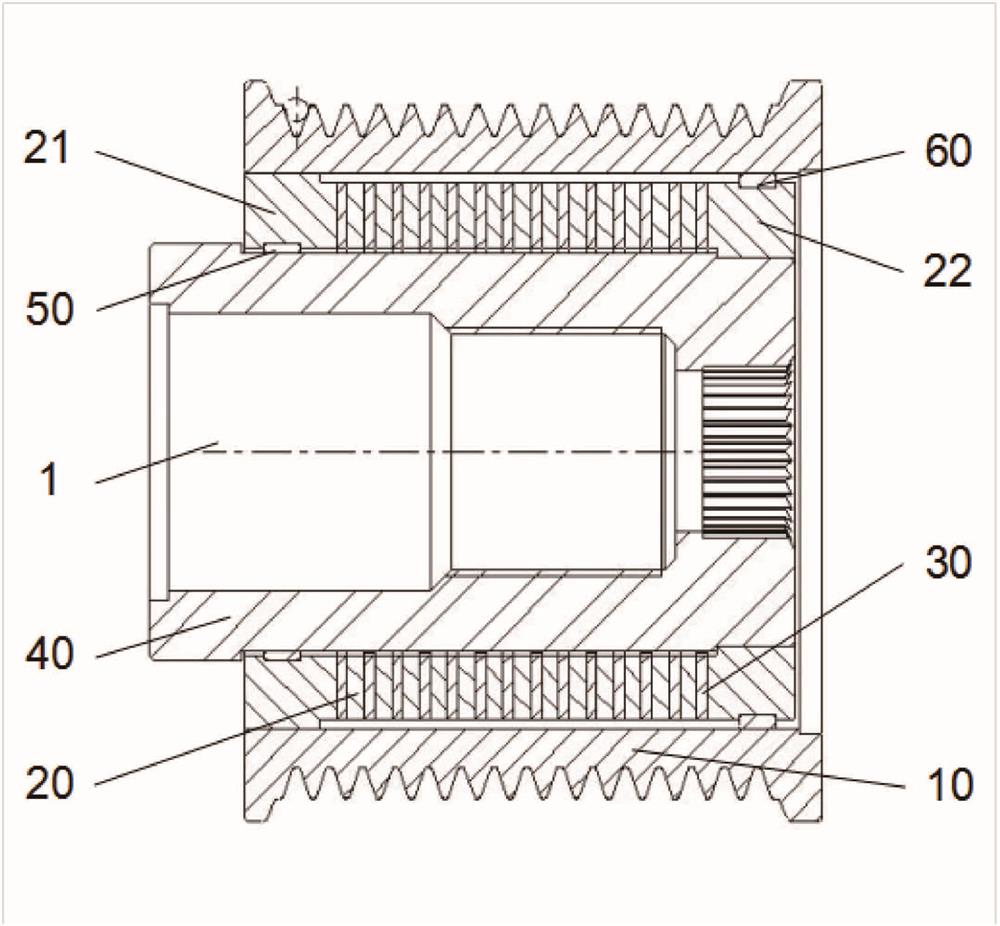

图2是本发明涉及的双向减振解耦器的主视图;

图3是本发明涉及的双向减振解耦器的A-A剖视图;

图4是本发明涉及的双向减振解耦器的爆炸图;

图5和图6是本发明涉及的两种扭矩弹簧的视图;

图7是本发明涉及的芯轴的侧视图;

图8是本发明涉及的隔片的主视图;

图9是本发明涉及的皮带轮毂的主视图。

主要图示说明:

1-传动轴 10-皮带轮毂 20-扭矩弹簧

21-扭矩弹簧左支撑端 22-扭矩弹簧右支撑端 30-隔片 40-芯轴

50-左托环 60-右托环。

具体实施方式

下面结合附图详细说明本发明的具体实施例。

为了解决上述现有技术问题,本发明公开一种双向减振解耦器,包括:一皮带轮毂,该皮带轮毂的内表面形成一容纳空间;一芯轴,该芯轴内部固定一传动轴;一扭矩弹簧,该扭矩弹簧的第一端在直径方向有一外凸台,该外凸台固定于该皮带轮毂的内壁,第二端在内径方向有一内凸台,该内凸台固定于该芯轴外表面;该扭矩弹簧管壁上有圆周方向的相互交错的弧形缝隙;该扭矩弹簧的第一端的内壁有一凹槽,第二端的外壁有一凹槽;一左托环位于该扭矩位于第一端内壁的凹槽内;一右托环位于该扭矩托环第二端外壁的凹槽内;一个或多个弧形隔片,位于扭矩弹簧的弧形缝隙之间。

在以下描述中,为了清楚展示本发明的结构及工作方式,将借助诸多方向性词语进行描述,但是应当将“前”、“后”、“左”、“右”、“外”、“内”、“向外”、“向内”、“上”、“下”等词语理解为方便用语,而不应当理解为限定性词语。此外,在以下描述中所使用的“内”一词主要指靠近传动轴的方向;“外”一词主要指远离传动轴的方向;“轴向”一词主要指与传动轴平行的方向,“径向”一词主要指与传动轴垂直的方向。

本发明所提供的双向减振皮带轮的结构如图3 所示,图3是本发明所提供的双向减振皮带轮的剖视图。该双向减振皮带轮包括位于轴心的传动轴1以及位于转轴外侧与转轴相连接的芯轴40。芯轴40的外侧包括扭矩弹簧20、左托环50、右托环60和数个隔片30。

图4是本发明所提供的双向减振解耦器的爆炸图,档解耦器工作时,皮带轮把扭矩传递给皮带轮毂10,通过其内壁与扭矩弹簧第一端21传递到扭矩弹簧20,再传递到第二端22,如何传递到芯轴40上,带到传动轴1转动。反之亦然,从传动轴1到皮带轮毂10的扭矩传递过程也是一样的。图5和图6分别是两种扭矩弹簧的视图。扭矩弹簧20传递扭矩,其弹性吸收和释放扭矩波动能量,起到减振的作用。

与现有技术相区别的是,本发明中的双向减振耦合器具有阻尼功能,如图3和图8所示,其阻尼值可根据垫片30数目的多少和配合紧密度来调节。到达提高解耦器的减振性能。

图7是本发明的芯轴40的侧视图。如图7所示,芯轴40的中间是内螺纹,用于与传动轴1连接,芯轴40的外侧与扭矩弹簧20的第二端22过盈配合。

图9是本发明的皮带轮毂10芯轴的侧视图。如图9所示,皮带轮毂内壁与与扭矩弹簧20的第一端21过盈配合。

综上所述,本发明所公开的技术方案与现有技术相比较具有以下优点:

第一、本发明中所使用的技术方案是扭矩弹簧的第一端在直径方向有一外凸台,该外凸台固定于该皮带轮毂的内壁,第二端在内径方向有一内凸台,该内凸台固定于该芯轴外表面;该扭矩弹簧的第一端的内壁有一凹槽,第二端的外壁有一凹槽;一左托环位于该扭矩位于第一端内壁的凹槽内;一右托环位于该扭矩托环第二端外壁的凹槽内。这样,扭矩弹簧本身的两端凹槽和和托环的配合实现了双向减振解耦器的径向支撑和轴向限位,节约了两个球轴承,不但成本降低,可靠性也得到提高。

第二、该扭矩弹簧管壁上有圆周方向的相互交错的弧形缝隙,这些缝隙的大小和数目是根据发电机和前端轮系对解耦器的刚度来确定的。因此,本双向减振解耦器可以根据客户要求,定制解耦器的刚度和解耦性能。

第三、本发明技术方案中所使用的隔片,零个、一个或多个弧形隔片,位于扭矩弹簧的弧形缝隙之间,用来调节减振解耦器的阻尼值。因此,本双向减振解耦器可以根据客户要求,定制解耦器的阻尼和解耦性能。

第四、本发明的双向解耦器与现有技术中的双向解耦器相比较,零件数目少,性能可靠,生产成本有所降低。

- 一种双向减振解耦器

- 一种具有管形扭矩弹簧的单向减振解耦器