一种3D打印助听器及其制造方法

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及金属材料3D打印技术领域,尤其涉及一种3D打印助听器及其制造方法。

背景技术

助听器是将声音以某种方式放大,使听力障碍者能以一定方式有效地利用其残余听力的放大设备,助听器的结构包括壳体和安装在壳体上或者被壳体封装的电子元件,主要包括麦克风、放大器、接收器、电源等。由于个体用户耳道构造不同,目前助听器的制作已经越来越倾向于采用定制化手段比如3D打印。

目前市场上出现的3D打印助听器,其壳体材料更多沿用了传统印模方式生产中所利用的聚合物材料例如光敏树脂,并且在此基础上开发了具有形状记忆功能的树脂材料以提高与耳道或者颅部的贴合,增加佩戴后的舒适感,但是,具有形状记忆功能的非金属助听器壳体无法作为一体件来制作助听器,因为壳体整体发生形变会直接影响电子器件在壳体上和壳体内的安装或封装,影响助听器的正常功能,所以,非金属助听器壳体如果制作成具有形状记忆功能,形状记忆部分必须以套壳的形式制作,电子器件仍然安装在非形变材料制作的内壳内,聚合物材料本身强度比金属低,如果再制作成多层壳体,实际上又变相增加了助听器的整体壁厚和重量,缩减了内部电子器件的安装空间。

发明内容

为解决上述问题,本发明提供一种3D打印助听器及其制造方法,采用形状记忆合金材料一体打印3D打印助听器壳体,利用3D打印能量控制技术实现快速制造和形变功能分区,获得了力学性能好、材料节约、相变控制精度高的单层薄壁助听器壳体。

本发明的目的是通过以下技术方案实现的。

一种3D打印助听器,具有根据人体耳道模型或医学影像打印的助听器壳体,该助听器壳体采用形状记忆合金材料一体打印而成,电子器件直接安装在该助听器壳体。

上述3D打印助听器,电子器件直接安装在该助听器壳体内侧和/或外侧。

上述3D打印助听器,所述助听器壳体沿耳道轴方向包括至少一个非变形区域和至少一个与非变形区域直接连接的变形区域,所述变形区域能够在以人体体温为基准的相变温度范围内发生自膨胀弹性变形,所述非变形区域在人体体温温度和自然环境温度下均不发生自膨胀弹性变形,电子器件直接安装在该助听器壳体的该非变形区域。

上述3D打印助听器,所述助听器壳体沿耳道轴方向自下而上至少包括相连的第一非变形区域、变形区域和第二非变形区域,电子器件直接安装在该助听器壳体的该第一非变形区域和/或第二非变形区域。

上述3D打印助听器,所述变形区域为双层结构,包括内壳层、外壳层和二者之间的间隙,所述外壳层能够在以人体体温为基准的相变温度范围内发生自膨胀弹性变形,所述内壳层在人体体温温度和自然环境温度下均不发生自膨胀弹性变形。

上述3D打印助听器,所述内壳层的厚度大于等于所述外壳层的厚度。

上述3D打印助听器,与所述变形区域相连的非变形区域均打印为实心。

上述3D打印助听器的制造方法,根据人体耳道模型或医学影像设计3D打印助听器壳体模型,在进行壁厚设计和修型处理后,将处理得到的3D打印助听器壳体模型导入SLM打印设备,以耳道轴为打印方向,对3D打印助听器壳体模型分层切片设计,确定每层切片的激光加工路径和激光加工参数,SLM打印设备以NiTi合金粉末为打印材料,在基板达到预热温度后按程序进行NiTi合金粉末的铺粉和扫描熔化,铺粉和扫描熔化交替进行,直至得到3D打印助听器壳体,对3D打印助听器壳体进行机械加工和/或后处理后,在3D打印助听器壳体上安装电子器件。

上述制造方法,在逐层铺粉和扫描熔化过程中,所铺设的NiTi合金粉末成分不变化,在变形区域和非变形区域施加不同的激光加工参数,以使所述变形区域能够在以人体体温为基准的相变温度范围内发生自膨胀弹性变形,所述非变形区域在人体体温温度和自然环境温度下均不发生自膨胀弹性变形。

上述制造方法,所述激光加工参数包括扫描功率、扫描速度、扫描间距中的至少一种,优选二种以上。

本发明的有益效果在于:

本发明的3D打印助听器及其制造方法,采用形状记忆合金材料一体打印3D打印助听器壳体,利用3D打印能量控制技术实现快速制造和形变功能分区,获得了力学性能好、材料节约、相变控制精度高的单层薄壁助听器壳体,电子器件可以直接安装在助听器壳体上。

本发明通过将3D打印助听器壳体沿耳道轴方向自下而上设计为第一非变形区域、变形区域和第二非变形区域,结合变形区域的局部双层结构,使全部非变形区域在人体体温温度和自然环境温度下均不发生自膨胀弹性变形,最大程度满足了电子器件的无障碍安装,使变形区域能够在以人体体温为基准的相变温度范围内发生自膨胀弹性变形,提高了助听器与耳道或者颅部的贴合度,增加了佩戴后的舒适感,通过对激光加工参数的设计和验证选择,使用同一种记忆合金材料即可得到差异化功能的一体打印件,并使得力学性能和形变能力达到统一。

附图说明

通过阅读下文优选实施方式的详细描述,本申请的方案和优点对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。在附图中:

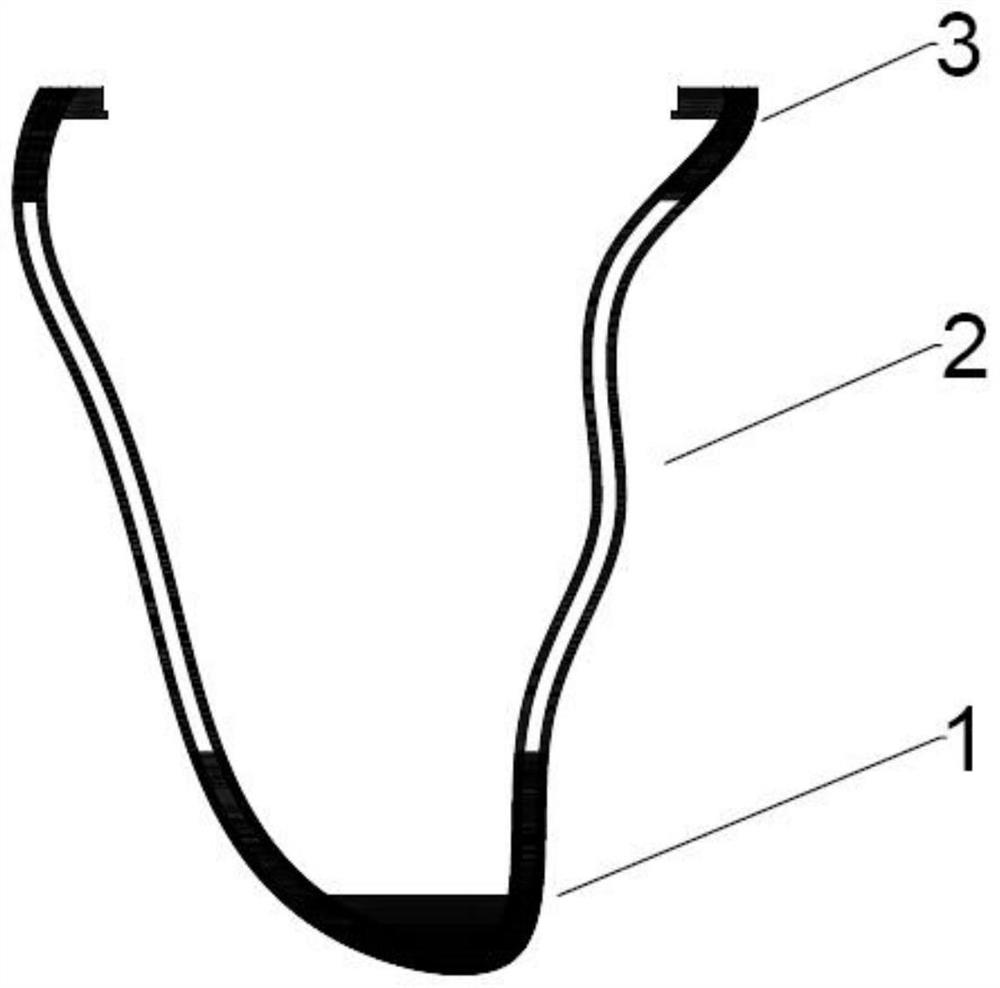

图1和图2为本发明实施例1的3D打印助听器结构示意图。

图中:第一非变形区域1,变形区域2,内壳层21,外壳层22,间隙23,第二非变形区域3。

具体实施方式

下面将参照附图更详细地描述本公开的示例性实施方式。

实施例1

如图1和图2所示,图1和图2为本发明实施例1的3D打印助听器结构示意图,该3D打印助听器具有根据人体耳道模型或医学影像打印的助听器壳体,该助听器壳体采用NiTi形状记忆合金材料一体打印而成,电子器件(图中未示出)直接安装在该助听器壳体,电子器件是指助听器的麦克风、放大器、接收器、电源等组件,根据需要,这些电子器件直接安装在该助听器壳体内侧和/或外侧。

在图中可以看到,3D打印助听器壳体沿耳道轴方向自下而上包括相连的第一非变形区域1、变形区域2和第二非变形区域3,这种构造满足了电子器件的无障碍安装,其中,根据本发明的方案,所述变形区域2能够在以人体体温为基准的相变温度范围内例如以37℃为基准向上不超过5℃、向下不超过10℃发生自膨胀弹性变形,所述非变形区域在人体体温温度和自然环境温度下均不发生自膨胀弹性变形,这里自然环境温度可以根据区域气候环境选择尽量大的范围,例如±40℃。电子器件可以直接安装在该助听器壳体的该第一非变形区域1和/或第二非变形区域3。

进一步参见附图,本实施例的3D打印助听器,所述变形区域2为双层结构,包括内壳层21、外壳层22和二者之间的间隙23,前面说的形变能力依靠该外壳层22来实现,即:所述外壳层22能够在以人体体温为基准的相变温度范围内发生自膨胀弹性变形,所述内壳层21在人体体温温度和自然环境温度下均不发生自膨胀弹性变形,为了保证3D打印件的机械强度,所述内壳层21的厚度应当尽量大于等于所述外壳层22的厚度,优选大于所述外壳层22的厚度,并且,与所述变形区域2相连的所有非变形区域均打印为实心。

实施例2

本实施例提供实施例1中的3D打印助听器的制造方法,具体的,该3D打印助听器在制造时根据人体耳道模型或医学影像设计3D打印助听器壳体模型,在进行壁厚设计和修型处理后,将处理得到的3D打印助听器壳体模型导入SLM打印设备,以耳道轴为打印方向,靠近耳道内部一侧为初始打印侧,对3D打印助听器壳体模型分层切片设计,确定每层切片的激光加工路径和激光加工参数,SLM打印设备以NiTi合金粉末为打印材料,在基板达到预热温度后按程序进行NiTi合金粉末的铺粉和扫描熔化,铺粉和扫描熔化交替进行,直至得到3D打印助听器壳体,对3D打印助听器壳体进行机械加工和/或后处理后,在3D打印助听器壳体上安装电子器件。

作为本发明所利用的一个突出的优势,在执行上述制造方法时,在逐层铺粉和扫描熔化过程中,所铺设的NiTi合金粉末成分不变化,在变形区域和非变形区域施加不同的激光加工参数,以使变形区域能够在以人体体温为基准的相变温度范围内发生自膨胀弹性变形,非变形区域在人体体温温度和自然环境温度下均不发生自膨胀弹性变形,具体的,在打印图1和图2所示的3D打印助听器壳体时,通过合理的激光加工参数选择,使得第一非变形区域1、第二非变形区域3以及变形区域2的内壳层21部分均不具有响应人体温度的形变效应,当然最好对自然环境也不具有形变响应,仅使变形区域2的外壳层22具有响应人体温度的形变效应。这里所述激光加工参数包括扫描功率、扫描速度、扫描间距中的至少一种,根据实验,优选二种以上。

另外,根据助听器壳体和耳道对应部位卡合需要或体感接触需要,变形区域在耳道轴方向上还可以具有系列变化的相变触发温度,可以采用在变形区域内也不断变化层间激光加工参数或者在变形区域内不断变化层间激光加工参数的同时配合对其中至少部分铺粉层激光扫描次数的改变来获得,具体在打印非变形区域时,采用相对比较固定的第一激光加工参数扫描熔化各铺粉层,在打印变形区域(如外壳层22)时,采用第二激光加工参数扫描熔化各铺粉层,并至少对变形区域内的部分铺粉层增加激光扫描次数至≥2次,此时也优选第二激光加工参数在变形区域的至少部分铺粉层之间变化,这种实施方案的优点是可以替代例如单纯升高扫描功率或单纯减小扫描速度的手段,从而不会使得加工参数边界值超出以正常工艺路线所确定的使构件保持最佳内部质量的推荐范围,还可配合二种以上激光加工参数以消除层间组织和力学性能的差异,例如扫描功率和扫描速度的同步增减。

实施例3

采用镍原子含量为50.5%的NiTi合金,按照实施例2的方法制备实施例1的3D打印助听器,仅制作壳体部分,不安装电子器件,SLM设备采用的是Nd:YAG激光器,经过筛选,以90W的不变功率对全部非变形区域(包括内壳层21)的各铺粉层进行激光扫描,扫描速度≥1.1m/s,并且,以平均约140W功率和平均约0.5m/s的扫描速度对变形区域(外壳层22)各铺粉层进行扫描,从室温冷冻到-25℃或者加热到50℃时,上述全部非变形区域均没有发生自膨胀弹性变形,从室温加热到约34℃开始出现变形区域的自膨胀弹性变形,对变形区域改为以从115W到170W的递增功率扫描后,自膨胀弹性变形时间点和时间段均有所扩展,变形趋缓。

以上所述,仅为本发明较佳的具体实施方式,本发明的保护范围应以所述权利要求的保护范围为准。

- 一种3D打印助听器及其制造方法

- 一种3D打印定制化助听器的制作方法