一种地铁隧道用耐火光缆及其制造方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及光缆制造技术领域,具体地讲,涉及一种地铁隧道用耐火光缆及其制造方法。

背景技术

随着社会数字经济以及5G的快速发展,对信息通信的需求不断提高。光缆作为信息通信主要的基础设施,得到了广泛且大量的应用,光缆应用的工作环境十分复杂,特别是在地铁以及隧道等场景对光缆的耐火需求不断提升,传统的耐火光缆不能满足需求,且火灾过程中地铁以及隧道等场景有各种传感设备,现在技术中的耐火光缆难以满足为数据传输、数据处理系统、火灾报警信息传输系统提供更长的工作时间的需求,若光缆出现传输故障,将会引起主体设备的故障跳闸、停运或损坏,这对主体设备的安全使用带来了极大的安全隐患,也给检修维护工作带来了极大难度。

传统的耐火光缆耐火性极差,一旦地铁以及隧道中出现火灾将会直接烧坏光缆内部的光纤,公开号为CN204832611U的中国专利公开了一种环保阻燃的高性能耐火光缆,相对于传统光缆采用的PE材料作护套,该技术方案采用低烟无卤(LSZH,Low Smoke ZeroHalogen)作为护套,可有效提高光缆的阻燃性能,但上述耐火光缆结构复杂、制造成本高且制造的耐火光缆密度高,同时应用于耐火场景要求高的隧道以及地铁等特种场景下其耐火性无法满足要求,由此亟需本领域技术人员对耐火光缆本身进行进一步创新改进,以使其耐火性能满足地铁隧道等特种场景下的性能需求,同时降低光缆单位重量以降低光缆制造成成本,提升地铁隧道中光缆线路敷设效率。

发明内容

针对上述技术问题,本发明的目的在于提供一种地铁隧道用耐火光缆,旨在解决现有耐火光缆无法满足地铁隧道等特种场景下的性能需求,可有效提升地铁隧道用耐火光缆的耐火性能,且可有效降低地铁隧道用耐火用光缆单位重量,并提高其应用于地铁隧道中线路敷设的效率。

本发明采用的技术方案如下:

一种地铁隧道用耐火光缆,所述耐火光缆包括中心加强件以及围绕于中心加强件设置的至少一个光纤单元,所述光纤单元包括松套管以及被包裹于松套管内的多根着色光纤,在每个所述光纤单元的外侧均包裹有阻燃内护层并且光纤单元通过扎纱结绑以形成缆芯结构,在所述缆芯结构的外侧由内至外依次设置有第二阻燃防护层和第一阻燃防护层;其中所述第二阻燃防护层包括涂塑钢带和玻璃纤维,所述第一阻燃防护层为外层阻燃护套。

本技术方案耐火光缆针对耐火场景需求较高的隧道以及地铁用,每个光纤单元的外侧均包裹阻燃内护层,从结构上可有效提升地铁隧道用耐火光缆的耐火性能;同时缆芯结构的外侧包裹的第二阻燃防护层采用涂塑钢带和玻璃纤维,其中涂塑钢带为本技术方案耐火光缆着火点提供热传导,将第一阻燃防护层吸收的热量沿光缆敷设方向纵向传到分散,避免第一阻燃防护层吸收的热量集中,提升光缆结构的外层防护能力;而玻璃纤维作为导热系数较低,隔热性能好的材质,可有效阻碍涂塑钢带的热量横向往内部阻燃内护层传递,在提高光缆耐火性能的同时使得光缆制造简单,且可有效降低地铁隧道用耐火用光缆单位重量,并提高其应用于地铁隧道中线路敷设的效率。

上述技术方案优选地,所述玻璃纤维位于所述涂塑钢带的内侧,所述玻璃纤维包裹于缆芯结构外侧,在玻璃纤维外侧包覆涂塑钢带;本技术方案中玻璃纤维和涂塑钢带构成的光缆第二阻燃防护层,其采用的材质及布置结构既可有效阻止第一阻燃防护层的热量聚集,又可阻碍热量向光缆内部阻燃内护层传递,光缆结构制造简单,可有效提升地铁隧道用耐火光缆的耐火性能。

上述技术方案优选地,所述玻璃纤维为膨胀高度大于14mm阻水玻璃纤维带,且玻璃纤维的厚度范围为0.2-0.3mm;所述涂塑钢带的厚度范围为0.2-0.3mm;本技术方案中玻璃纤维选用阻水玻璃纤维带一方面能够在缆芯结构外侧形成良好的吸水层,通过阻水玻璃纤维带遇水膨胀以保证缆芯结构内不会渗水,另一方面该厚度范围的玻璃纤维和涂塑钢带可形成良好的阻燃防护层,为缆芯结构提供长期耐火保护,该结构设计简单,同时具有单位重量低的优势。

上述技术方案优选地,所述松套管的外直径为1.8-1.9mm,管壁厚度为0.3-0.4mm;本技术方案针对松套管直径及厚度进行改进,使光纤单元与中心加强件成型时结构稳定,避免松套管直径及厚度过大增加材料成本及光缆单位重量,同时避免松套管直径及厚度过小以降低结构强度,为着色光纤提供足够的拉伸窗口空间,减少后续工序加工过程中应力作用对着色光纤质量的影响。

上述技术方案优选地,所述中心加强件为金属加强件,且金属加强件采用的材质为磷化钢丝;本技术方案中心加强件采用磷化钢丝目的是:在光缆敷设施工过程中,需要采用拖拽方式进行敷设,钢丝加强件以其优越的抗拉性能够保证光缆受到的拉伸应变较小,尤其适应于在地铁隧道等环境中应用该阻燃光缆,保证光缆中着色光纤在敷设中不会受到应力损伤。

上述技术方案优选地,所述缆芯结构内还设置有至少四根阻水纱,其中至少两根阻水纱与所述中心加强件相平行,另两根阻水纱绕设在所述中心加强件上;本技术方案中四根阻水纱优选为300D阻水纱阻水,根据阻水纱的遇水膨胀性能以及两直两绕的缠绕布置方式能够进一步避免中心加强件与松套管之间渗水,增强耐火光缆防水性能,提升了光缆的抗透潮能力。

上述技术方案优选地,所述阻燃内护层采用的材质为陶瓷纤维纸,且陶瓷纤维纸的厚度范围为0.5-0.6mm;本技术方案采用陶瓷纤维纸作为阻燃内护层,其结构制造简单,能在1000-1200℃的温度下连续使用,依据陶瓷纤维纸的特种性能,能够为套塑着色光纤提供长期的耐火保护;且相对于常规耐火光缆采用云母带作为内护阻燃耐火层相比,可有效降低光缆单位密度,而且便于获得,降低耐火光缆制造成本。

上述技术方案优选地,所述外层阻燃护套为低烟无卤护套,且低烟无卤护套的厚度范围为1.8-2.2mm;本技术方案采用低烟无卤阻燃材料作为外层阻燃护套,材料便于获得,且利用低烟无卤阻燃护套在高温吸收热量的作用,可有效阻止火势通过光缆延燃,从而为耐火光缆提供最外层保护,结合第一阻燃防护层、第二阻燃防护层和阻燃内护层的结构及布置设计可显著提升光缆的耐火性能,适应于耐火场景需求较高的隧道以及地铁等环境中。

另一方面,本发明还提供有一种上述地铁隧道用耐火光缆的制造方法,包括如下步骤:

第一步:光纤入库;

第二步:着色光纤并包覆松套管;

第三步:在松套管外包覆由陶瓷纤维纸制成的阻燃内护层;

第四步:制造缆芯结构,使用绕包机将光纤单元沿纵向扎纱结绑制成缆芯结构;

第五步:制造第二阻燃防护层,并将玻璃纤维和涂塑钢带包裹在缆芯结构外侧;

第六步:制造第一阻燃防护层,并将外层阻燃护套包覆在第二阻燃防护层外侧;

第七步:光缆检测,检测光缆是否满足衰减指标和各项性能;

第八步:成品光缆出库,光缆检测合格后即可出库。

上述制造方法进一步优选地,在所述松套管外包覆阻燃层陶瓷纤维纸过程中,陶瓷纤维纸施放方式采用主动放线方式,且在利用陶瓷纤维纸包覆松套管过程中确保陶瓷纤维纸张力控制在40N范围以内。

本发明至少具有以下有益效果:

1.本发明耐火光缆阻燃结构具有三层阻燃耐火层;采用外层阻燃护套作为第一阻燃防护层,采用涂塑钢带和玻璃纤维作为第二阻燃防护层并被包裹于第一阻燃防护层内,在光纤单元的外侧包裹陶瓷纤维纸作为阻燃内护层,从结构上讲本发明三层阻燃耐火层具有超高耐火的性能,能在火焰温度850-900℃下,维持光通信120min,仍能保持通信线路的完整性,其性能满足YD/T3297-2017通信用耐火光缆的要求,可有效解决现有耐火光缆无法满足地铁隧道等特种场景下的性能需求,提升地铁隧道用耐火光缆的耐火性能。

2.本发明耐火光缆阻燃内护层直接包裹在光纤单元的外侧并采用陶瓷纤维纸制成,其结构及厚度的选择均充分考虑了光缆耐火性及重量,陶瓷纤维纸能在1000-1200℃的温度下连续使用,依据陶瓷纤维纸的特种性能,能够为套塑光纤提供长期的耐火保护;且相对于常规耐火光缆采用云母带作为内护阻燃耐火层相比,可有效降低光缆单位密度,而且便于获得,降低耐火光缆制造成本。

3.本发明耐火光缆第二阻燃防护层采用阻水玻璃纤维带包裹缆芯结构,一方面能够在缆芯结构外侧形成良好的吸水层,通过阻水玻璃纤维带遇水膨胀以保证缆芯结构内不会渗水;另一方面玻璃纤维作为不燃材料其导热系数较低,隔热性能好;同时在玻璃纤维外侧包覆涂塑钢带,能够利用涂塑钢带为本发明中耐火光缆着火点提供热传导,将第一阻燃防护层吸收的热量延光缆敷设方向纵向传导分散,避免第一阻燃防护层吸收的热量集中,提升光缆的防护能力,该结构及厚度范围的玻璃纤维和涂塑钢带可显著提升地铁隧道用耐火光缆的耐火性能。

4.本发明耐火光缆第一阻燃防护层采用低烟无卤护套制成并包裹于第二阻燃防护层外侧,其材料成本且便于获得,利用低烟无卤阻燃护套在高温吸收热量的作用,可有效阻止火势通过光缆延燃,从而为耐火光缆提供最外层保护,结合第一阻燃防护层、第二阻燃防护层和阻燃内护层的结构及厚度布置设计可显著提升光缆的耐火性能,适应于耐火场景需求较高的隧道以及地铁等环境中,且应用本发明耐火光缆在外表无鼓包、无焦料、无水痕和无脱料等缺陷。

综上所述,本发明地铁隧道用耐火光缆采用外层阻燃护套、涂塑钢带+玻璃纤维以及阻燃内护层构成的三层阻燃耐火层,通过合理的结构设计能够保证在火灾发生时,120min以内仍能保持通信线路的完整性,满足YD/T3297-2017通信用耐火光缆的要求,有效提升地铁隧道用耐火光缆的耐火性能,满足地铁隧道等特种场景下的性能需求,减少运营商的维护成本;本发明地铁隧道用耐火光缆相对于现有耐火光缆能够提升耐火性能的同时具有降低光缆单位重量、降低光缆制造使用成本及维护成本,提升地铁隧道中光缆线路敷设效率,具有很好的应用前景及推广使用价值。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

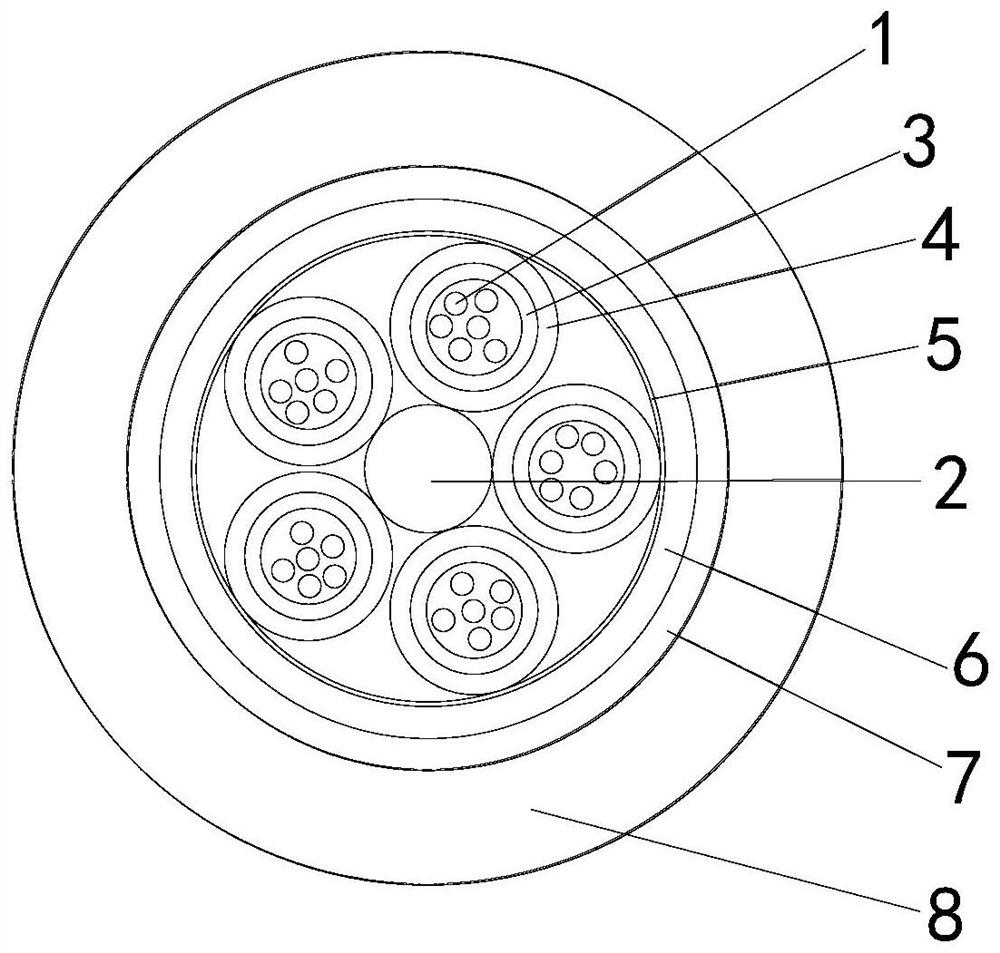

图1是本发明实施例地铁隧道用耐火光缆中结构截面示意图。

图中:1-着色光纤;2-中心加强件;3-松套管;4-阻燃内护层;5-扎纱;6-玻璃纤维;7-涂塑钢带;8-外层阻燃护套。

具体实施方式

下面结合附图和具体实施例对本发明作进一步的说明。

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

结合图1所示,本实施例提供了一种空地铁隧道用耐火光缆,主要应用于耐火场景需求较高的隧道以及地铁中,该耐火光缆包括中心加强件2以及围绕于中心加强件2设置的至少一个光纤单元,本实施例以提供五个光纤单元为例,光纤单元包括松套管3以及被包裹于松套管3内的多根着色光纤1,在每个光纤单元的外侧均包裹有阻燃内护层4并且五个光纤单元通过扎纱5结绑以形成缆芯结构;关键地,本实施例在缆芯结构的外侧由内至外依次设置有第二阻燃防护层和第一阻燃防护层;其中第二阻燃防护层包括涂塑钢带7和玻璃纤维6,第一阻燃防护层为外层阻燃护套8。

在图示的实施例中,玻璃纤维6和涂塑钢带7构成光缆的第二阻燃防护层,具体地,玻璃纤维6具体位于涂塑钢带7的内侧,玻璃纤维6包裹于缆芯结构外侧,在玻璃纤维6外侧包覆涂塑钢带7,其中涂塑钢带7为实施例耐火光缆着火点提供热传导,涂塑钢带7的厚度范围为0.2-0.3mm,本实施例以提供厚度为0.25mm的涂塑钢带7为例,其主要作用为将外层阻燃护套8吸收的热量沿光缆敷设方向纵向传到分散,避免外层阻燃护套8吸收的热量集中,提升光缆结构的外层防护能力;作为本实施例的优选,玻璃纤维6为膨胀高度大于14mm阻水玻璃纤维带,且玻璃纤维6的厚度范围为0.2-0.3mm,本实施例以提供厚度为0.25mm的玻璃纤维6为例,玻璃纤维6作为导热系数较低,隔热性能好的材质,可有效阻碍涂塑钢带7的热量横向往内部阻燃内护层4传递;同时本实施例玻璃纤维6选用阻水玻璃纤维带一方面能够在缆芯结构外侧形成良好的吸水层,通过阻水玻璃纤维带遇水膨胀以保证缆芯结构内不会渗水,另一方面该厚度范围的玻璃纤维6和涂塑钢带7可形成良好的阻燃防护层,为缆芯结构提供长期耐火保护,该结构设计简单,同时具有单位重量低的优势。

本实施例提供包裹于松套管3外侧的阻燃内护层4采用的材质为陶瓷纤维纸,且陶瓷纤维纸的厚度范围为0.5-0.6mm,本实施例阻燃内护层4以采用厚度为0.5mm的陶瓷纤维纸为例,其耐温范围在1000-1200℃且在该温度下能连续使用,依据陶瓷纤维纸的特种性能,能够为套塑着色光纤1提供长期的耐火保护,本实施例采用该厚度范围的陶瓷纤维纸作为阻燃内护层4,既可有效提升地铁隧道用耐火光缆的耐火性能,相对于常规耐火光缆采用云母带作为内护阻燃耐火层相比,也可有效降低光缆单位密度,而且便于获得,降低耐火光缆制造成本。

在图示的实施例中,外层阻燃护套8优选为低烟无卤护套,且低烟无卤护套的厚度范围为1.8-2.2mm,本实施例外层阻燃护套8以采用厚度为0.2mm的低烟无卤护套为例,本实施例采用低烟无卤阻燃材料作为外层阻燃护套8,材料便于获得,且利用低烟无卤阻燃护套在高温吸收热量的作用,可有效阻止火势通过光缆延燃,从而为耐火光缆提供最外层保护,结合第一阻燃防护层、第二阻燃防护层和阻燃内护层的结构及布置设计可显著提升光缆的耐火性能,适应于耐火场景需求较高的隧道以及地铁等环境中。

此外,为使光纤单元在与加强件成型时结构稳定,该耐火光缆中松套管3的外直径优选为1.8-1.9mm,松套管3管壁厚度优选为0.3-0.4mm,本实施例以松套管3的外直径为1.85mm,套管壁厚控制在0.35mm左右为例,松套管3结构尺寸设计可有效避免松套管3直径及厚度过大增加材料成本及光缆单位重量,以及避免松套管3直径及厚度过小以降低结构强度,为着色光纤1提供足够的拉伸窗口空间,减少后续工序加工过程中应力作用对着色光纤1质量的影响。

进一步地,本实施例提供的中心加强件2为金属加强件,且金属加强件采用的材质优选为磷化钢丝;本实施例中心加强件2采用磷化钢丝目的是:在光缆敷设施工过程中,需要采用拖拽方式进行敷设,钢丝加强件以其优越的抗拉性能够保证光缆受到的拉伸应变较小,尤其适应于在地铁隧道等环境中应用该阻燃光缆,保证光缆中着色光纤1在敷设中不会受到应力损伤,该结构设计简单合理。

为增强耐火光缆防水性能,本实施例提供的缆芯结构内还设置有至少四根阻水纱,本实施例以提供四根300D阻水纱阻水为例,其中两根阻水纱与中心加强件2相平行并随中心加强件2直放包裹于中心加强件2与松套管3之间,另两根阻水纱绕设在中心加强件2上;根据阻水纱的遇水膨胀性能以及两直两绕的缠绕布置方式能够有效避免中心加强件2与松套管3之间渗水,增强耐火光缆防水性能,提升了光缆的抗透潮能力。

图1示出了本施例地铁隧道用耐火光缆中结构截面示意图,根据本发明,本实施例还提供有一种上述地铁隧道用耐火光缆的制造方法,该制造方法包括如下步骤:

第一步:光纤入库;

第二步:着色光纤1并包覆松套管3;该过程严格控制好光纤的穿纤及放线张力;同时在松套管3内各着色光纤1之间充填有纤膏,保证纤膏填充的饱满及套管外径壁厚的稳定性;

第三步:在松套管3外包覆由陶瓷纤维纸制成的阻燃内护层4;本步骤在松套管3外包覆阻燃层陶瓷纤维纸过程中,陶瓷纤维纸施放方式采用主动放线方式,且在利用陶瓷纤维纸包覆松套管3过程中确保陶瓷纤维纸张力控制在40N范围以内,使得陶瓷纤维纸在生产过程中不断裂,确保缆芯结构生产质量;

第四步:制造缆芯结构,使用绕包机将光纤单元沿纵向扎纱5结绑制成缆芯结构;

第五步:制造第二阻燃防护层,并将玻璃纤维6和涂塑钢带7包裹在缆芯结构外侧;本步骤工艺采用纵包带轧纹钢带+阻水型玻璃纤维6带制造第二阻燃防护层,其中,轧纹钢带与阻水玻璃纤维带通过定制同心飞行模,在轧纹钢带外延增加热熔胶,确保搭接处不开裂;在纵包台飞行模后,增加二级定径模且需要适当减小模具的定径长度,防止玻纤带断带、钢带翘边现象;

第六步:制造第一阻燃防护层,并将外层阻燃护套8包覆在第二阻燃防护层外侧;本步骤采用挤压式将制造的低烟无卤护套包覆于第二阻燃防护层外侧,实现光缆结构最外层阻燃保护;

第七步:光缆检测,检测光缆是否满足衰减指标和各项性能;

第八步:成品光缆出库,光缆检测合格后即可出库。

本实施例中地铁隧道用耐火光缆阻燃结构具有三层阻燃耐火层;采用外层阻燃护套8作为第一阻燃防护层,采用涂塑钢带7和玻璃纤维6作为第二阻燃防护层并被包裹于第一阻燃防护层内,在光纤单元的外侧包裹陶瓷纤维纸作为阻燃内护层4,从结构上讲本实施例三层阻燃耐火层具有超高耐火的性能,能在火焰温度850-900℃下,维持光通信120min,仍能保持通信线路的完整性,其性能满足YD/T3297-2017通信用耐火光缆的要求,可有效解决现有耐火光缆无法满足地铁隧道等特种场景下的性能需求,提升地铁隧道用耐火光缆的耐火性能;减少运营商的维护成本;且本发明地铁隧道用耐火光缆相对于现有耐火光缆能够提升耐火性能的同时具有降低光缆单位重量、降低光缆制造使用成本及维护成本,提升地铁隧道中光缆线路敷设效率,具有很好的应用前景及推广使用价值,适合推广应用。

本发明的说明书和附图被认为是说明性的而非限制性的,在本发明基础上,本领域技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中一些技术特征做出一些替换和变形,均在本发明的保护范围内。

- 一种地铁隧道用耐火光缆及其制造方法

- 一种干式全介质耐火光缆及其制造方法