全海深自退扭微细光缆及布放装置

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及的是一种深海勘探技术领域的技术,具体是一种适用深度0~11000m,强度达到1500N,弯曲半径指标达到10mm的微细光缆及布放装置。

背景技术

光纤微细缆具有传输距离远、信息传输速率高、密度小、线径细、阻力小、体积小、可靠性高及抗干扰能力强等特点,采用经过增强和防护处理的光纤微细缆实现水下航行器的远程大容量数据传输,具有其他通信方式无法比拟的优势,因此在水下武器和无人水下机器人方面有着非常广阔的应用。

现有光纤微细缆虽然可以开展全海深的远距离光纤通讯,但是存在如下问题:1)光纤微细缆在线径粗细和抗拉强度大小之间存在矛盾,越细的微细缆对水下航行器产生很小的拖曳阻力,但是越细的微细缆抗拉强度随之降低,导致出现缆断裂等安全性问题;2)光纤微细缆抗拉强度大小与全海深压力适应性之间存在矛盾,越强的抗拉强度需要增加光纤外的增强层,而采用的增强材料越多,增强层越厚微细缆的直径就越大,微细缆直径越大将导致对光纤核心玻璃丝外覆层的均匀性要求大大提高,一旦不均匀,在全海深水压环境下极易出现光纤外增强材料对光纤包层产生微弯影响,造成光纤衰减损耗急剧上升,影响整个系统的光路传输,甚至导致信号中断,不能满足全海深环境的使用要求;3)大直径的光纤微细缆绕成线团之后再被抽出释放,相对容易存在较大的残余扭矩,在光纤微细缆承受张力和松弛过程中,光纤微细缆容易发生自扭结现象,从而造成光纤的宏弯损耗急剧上升,导致光信号丢失,极端情况下发生光缆中的光纤被扭断。

发明内容

本发明针对现有微细光缆在深海布放过程中抗扭性能较弱、布放成功率较低的问题,提出一种全海深高强抗扭光纤微细光缆及布放装置,采用特殊的制备工艺从而实现11000m水深的工作能力。

本发明是通过以下技术方案实现的:

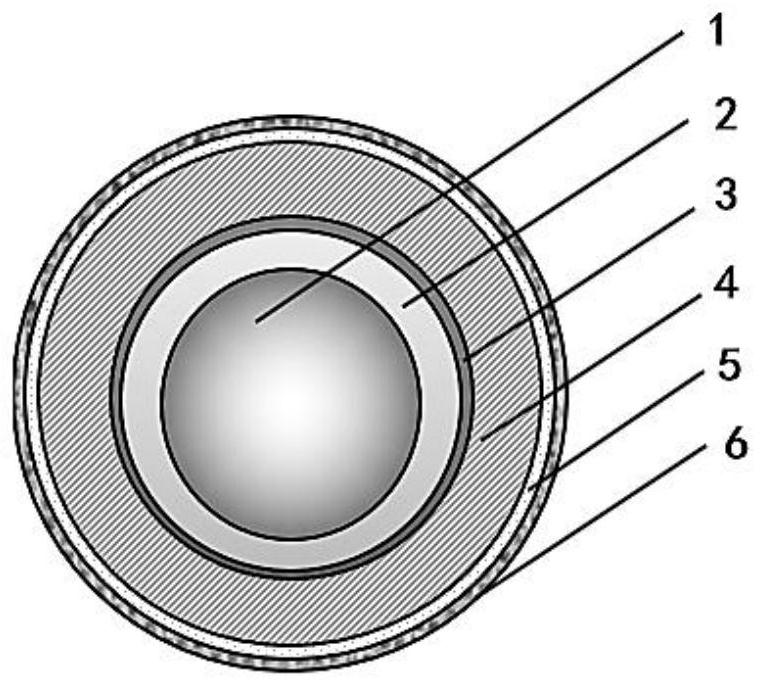

本发明涉及一种全海深高强抗扭光纤微细缆,由内而外依次包括:光纤包层、涂覆层、液晶层、增强纤维、胶粘剂和外护层。

所述的外护层的外径不大于1mm。

所述的涂覆层为紫外光固化丙烯酸树脂。

所述的光纤包层为特殊折射率结构的二氧化硅材料。

所述的液晶层为热塑性液晶聚合物层。

所述的光纤为抗弯曲不敏感光纤。

所述的增强纤维层为多个芳纶、聚酰亚胺、聚对苯撑苯并双噁唑纤维、碳纤维编织和绞合而成。

所述的胶粘剂为环氧类胶或者紫外光固化的胶粘剂。

所述的绞合,通过将增强纤维通过S向或Z向绞合或编织的方式缠绕在带有液晶层的的光纤外,再将胶粘剂浸润于增强纤维上,最后经树脂固化得到;

所述的绞合,具体为:将纤维在光纤周围绞合成一个S向或Z向的纤维体结构,其中:如果右手拇指的斜向与纤维的斜向一致,就是Z向(右向),如果左手拇指的斜向与纤维的斜向一致,就是S向(左向)绞合节距;

所述的编织是指:将纤维在光纤周围按照“一压一”的方式进行编织,形成编织纤维体结构。

技术效果

本发明整体解决了现有光纤微细缆容易断裂且在深海布放过程中产生的残余扭力无法消散导致自扭结等问题。

与现有的设计技术相比,①本发明的光缆结构设计引入了液晶材料的紧包光纤,由于液晶材料其材料刚性大,其对光缆的加固,使其在海水中张紧、松弛过程中不会产生自身扭结,有利于光缆在水下的长期通讯的可靠性,且强度达到1500N;②线团绕制工艺中,通过退扭工艺的加入,成功实现了无扭圈问题,即在ROV深海运动过程中,线团释放出的光缆相对于传统释放机构,光缆自身不存在残余扭力,不会自动打扭,有利于光缆在海水中通讯的可靠性。

附图说明

图1为本发明结构示意图;

图中:光纤包层1、涂覆层2、液晶层3、增强纤维层4、胶粘剂层5、外护层6。

图2为实施例1挤塑设备示意图;

图3为实施例1绞合工艺示意图;

图4为实施例1外表层涂覆设备示意图;

图5为实施例微细缆光纤布放装置示意图;

图6为实施例灌封形成放线线轴示意图;

图中:承力连接器7、放线软管8、档板9、光缆布放装置10、灌封胶11、线轴壳体12、连接器13;

图7为微细缆加捻及布放装置绕制示意图;

图中:a~d为工艺过程,线盘14、绕线轴15、线盘16、线盘17、绕线轴18;

图8和图9为实施例中绞合结构示意图;

图中:胶粘剂层19、增强纤维层20、液晶层21、光纤包层22。

具体实施方式

实施例1

本实施例涉及上述全海深高强抗扭光纤微细缆的实现过程,包括以下步骤:

步骤1)通过丙烯酸酯涂覆层包裹在光纤包层上,具体为:外径0.125mm的光纤芯通过涂覆UV(紫外光Ultraviolet)固化涂料,然后经过压力涂覆模具,形成外径为0.245mm的光纤。

步骤2)液晶层挤塑在涂覆层上,具体为:外径0.245mm的光纤通过挤出机,将热塑性液晶材料熔融后,通过挤压式模具被覆在光纤的涂覆层上。

如图2所示,为本实施例采用的挤压式模具,包括:牵引机构、光轩放线架、冷却水槽和液晶挤出机。

步骤3)如图3所示,将增强纤维通过S向或Z向绞合缠绕在带有液晶层的的光纤外,再将胶粘剂浸润于增强纤维上,最后经树脂固化得到。该方法形成的增强纤维和液晶的光单元形成了一个整体,抗弯曲效果更好,纤维的强度利用率更高。

如图8和图9所示,为本步骤制备得到的绞合结构,由外而内依次包括:胶粘剂层19、增强纤维层20、液晶层21、光纤包层22。

步骤4)通过外表层涂覆设备进行外表层涂覆,该设备如图4所示,包括:涂覆杯、固化炉、牵引机、恒张力缆芯放线架、涂覆固化机、图像识别系统、恒张力光缆收排线机。

本实施例基于上述方法制备得到的全海深高强抗扭光纤微细缆,包括:光纤包层1、涂覆层2、液晶层3、增强纤维层4、胶粘剂层5和外护层6,本实施例微细缆的外径0.95mm~1.05mm,液晶层3的外径0.49mm~0.51mm,光纤微细缆的轴向工作强度100kg(光衰减变化率不大于0.25dB),光纤微细缆的轴向断裂强度150kg以上。

所述的光纤包层1具体为二氧化硅;

所述的涂覆层2具体为聚氨酯丙烯酸树脂;

所述的液晶层3具体为热塑性液晶聚合物,其基本分子式如下:

所述的增强纤维层4具体为芳纶、聚酰亚胺、聚对苯撑苯并双口恶唑纤维或碳纤维中的任意一种。

所述的胶粘剂层5具体为丙烯酸树脂类材料;

所述的外护层6具体为聚氨酯类材料。

如图7a~d所示,本实施例进一步将上述全海深高强抗扭光纤微细缆经加捻并绕制成光缆布放装置,具体包括:

i)线盘14中微细缆均匀复绕至绕线轴15中;

ii)将线轴15沿任意端轴向将微细缆逐层递减均匀复绕至线盘16中,每层递减厚度为1mm,分别得到S向或Z向加捻微细缆。如果右手拇指的斜向与缆的自旋的斜向一致,就是Z向(右向),如果左手拇指的斜向与缆的自旋的斜向一致,就是S向(左向)。线盘16中的线缆按照加捻程度由小到大自动逐级加捻。

iii)将线盘16中微细缆均匀复绕至线盘17中,保证微细缆各段捻度与光缆布放装置10逐层放线时产生的自捻完全抵消,且不存在加捻过度和加捻不足情况。

均匀将微细光缆绕制在绕线轴上,光缆布放装置10为内抽式,芯轴为可拆卸的结构,布放装置绕制完毕也成锥形,这样有利于减小光缆高速释放时受到的阻力,降低放线张力。

优选地,复绕操作过程中的光缆布放装置的线轴以自身中心线旋转来带动光缆缠绕在线筒之上,每层光缆都以螺旋线的形式一圈圈密绕在线轴上,在光缆缠绕的过程中,每层光缆的线面都应缠绕在下一层两根缆的间隙上,每层光缆的缠绕是以光缆的直径为步距依次向前推进,否则很容易出现陷入缺陷。

每层缠绕结束后,在微细光缆表面均匀涂刷一层硅橡胶,根据绕线轴尺寸大小,逐级增加每层粘合剂用量;微细缆缠绕结束后,待粘合剂充分固化后,拆除绕线轴端板及中心轴可得微细缆光纤布放装置,如图5所示。布放装置通过灌封形成的放线线轴如图6所示。

实施例2

本实施例涉及上述全海深高强抗扭光纤微细缆的实现过程,包括以下步骤:

步骤1)通过丙烯酸酯涂覆层包裹在光纤包层上,具体为:采用UV(紫外光Ultraviolet)固化工艺技术。

步骤2)液晶层挤塑在包层上,具体为:采用热塑性液晶材料被覆在光纤的包层上。

步骤3)通过编织、胶粘剂复合工艺的方式将增强纤维被覆于液晶层上,具工艺示意图如图7所示。

步骤4)采用如图4所示的设备进行外表层涂覆。

本实施例基于上述方法制备得到的全海深高强抗扭光纤微细缆,包括:光纤包层1、涂覆层2、液晶层3、增强纤维层4、胶粘剂层5、外护层6。

所述的光纤包层1具体为二氧化硅;

所述的涂覆层2具体为聚氨酯丙烯酸树脂;

所述的液晶层3具体为热塑性液晶聚合物;

所述的增强纤维层4具体为芳纶、聚酰亚胺、聚对苯撑苯并双口恶唑纤维、碳纤维;

所述的胶粘剂层5具体为丙烯酸树脂类材料;

所述的外护层6具体为:聚氨酯类材料。

本实施例中微细缆经加捻并绕制成布放装置,线盘14中微细缆均匀复绕至绕线轴15中,再将线轴8沿任意端轴向将微细缆均匀复绕至线盘16中,分别得到S向或Z向加捻微细缆,最后将线盘16中微细缆均匀复绕至线盘17中,保证微细缆各段捻度与布放装置逐层放线时产生的自捻完全抵消;均匀将微细光缆绕制在绕线轴上,缆布放装置结构为内抽式,芯轴为可拆卸的结构,布放装置绕制完毕也成锥形,这样有利于减小光缆高速释放时受到的阻力,降低放线张力。光缆布放装置的线轴以自身中心线旋转来带动光缆缠绕在线筒之上,每层光缆都以螺旋线的形式一圈圈密绕在线轴上,在光缆缠绕的过程中,每层光缆的线面都应缠绕在下一层两根缆的间隙上,每层光缆的缠绕是以光缆的直径为步距依次向前推进,否则很容易出现陷入缺陷。每层缠绕结束后,在微细光缆表面均匀涂刷一层粘合剂,根据绕线轴尺寸大小,逐级增加每层粘合剂用量;微细缆缠绕结束后,待粘合剂充分固化后,拆除绕线轴端板及中心轴可得微细缆光纤布放装置。如图5所示,布放装置通过灌封形成的放线线轴如图6所示。

本实施例详细检测实验数据为:外径0.95mm~1.05mm,液晶层3的外径0.49mm~0.51mm,光纤微细缆的轴向工作强度100kg(光衰减变化率不大于0.25dB),光纤微细缆的轴向断裂强度150kg以上。

综上,本发明内部光纤包层、涂覆层、液晶层使得光纤微细缆在具有一定的抗弯刚度,在张紧松弛的过程中不会形成光纤打结;

本发明内部增强纤维可以透水,内部玻璃线芯、包层、液晶层成型部分内径小于0.5mm,可以承受全海深水压,不会微弯导致光信号中断;

光纤为抗弯曲不敏感光纤,在高水压下,其抗微弯和宏弯的性能都要好于普通的通信用光纤;

本发明实现了光缆,1mm直径下,通过内部增强纤维的成缆制作工艺优化,可以大幅度提高光纤微细缆的轴向工作强度,不小于150kg。

上述具体实施可由本领域技术人员在不背离本发明原理和宗旨的前提下以不同的方式对其进行局部调整,本发明的保护范围以权利要求书为准且不由上述具体实施所限,在其范围内的各个实现方案均受本发明之约束。

- 全海深自退扭微细光缆及布放装置

- 全海深无人潜水器深海布放回收装置