一种成型含氮介孔碳材料的制备方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及物理化学领域,具体涉及催化剂载体以及贵金属负载催化剂的制备领域。

背景技术

近年来,氮掺杂的多孔碳材料成为了研究的热点。含氮多孔碳材料常用于制备金属氧化还原反应中的电极,同时也是超级电容器的核心材料之一,更为重要的是,它是贵金属催化剂优良的载体,氮原子的引入和丰富的多孔结构赋予了催化剂更加优异的催化性能。掺杂的氮原子能够调变催化剂表面的酸碱性,促使碳材料表面产生丰富的缺陷位,增加了金属与载体之间的电子作用,增强了催化体系内的电子传递,提高了金属的分散性。此外,氮原子的引入还有助于提高碳材料的亲水性,有助于拓展贵金属催化剂的应用领域。

含氮多孔碳材料的制备主要有以下四种方法:(1)硬模板合成法,譬如介孔二氧化硅的制备,该方法通常包含浸渍、碳化和去除模板剂等步骤;(2)含氮前驱体与金属盐混合,依次经碳化、水洗除盐处理也可获得含氮多孔材料;(3)三嵌段共聚物等软模板剂(如P123、F127)在溶剂中发生自组装聚合、碳化反应制得含氮多孔碳材料;(4)含氮聚合物直接碳化合成含氮多孔碳材料。采用这些方法制得的多孔碳材料通常以粉末为主,这在一定程度上限制了多孔碳材料的应用范围。如果能赋予粉末含氮多孔碳材料一定的机械强度,那么它就可以应用于先进的固定床反应器中。为实现这一目标,国内外研究学者进行了不懈的探索。Long等(Adv.Funct.Mater.,2016年26卷,第5368-5375页)以聚丙烯腈为碳源和氮源,碳酸铵为发泡剂,碳纳米管为增强剂,制备了互联孔结构的毫米级中空球,其粒径均匀,表面积达到了281m

在此理念的推动下,经多次尝试和深入研究,我们创新提出一种可工业放大生产的成型含氮介孔碳材料的制备方法。以密胺树脂为碳源和氮源,柠檬酸镁为模板剂,借助海藻酸钠的成胶性能,将密胺树脂、柠檬酸镁和海藻酸钠混合形成胶体溶液,通过滴球法包裹成型,形成密胺树脂凝胶球,使其具备刚性的壳体,再经烘干、高温焙烧和酸洗处理即可制得一种新型成型含氮介孔碳材料。测试结果显示,该成型含氮介孔碳材料拥有良好的机械强度,达到了8-12N/粒,与市售椰壳碳的机械强度相当,达到了商用标准。BET表征结果显示,该成型含氮介孔碳材料的比表面积高达977m

密胺树脂制备简单,一般的反应器均可实现。三聚氰胺、甲醛、海藻酸钠以及柠檬酸镁等原材料价廉易得。滴球法操作简便,易于放大,市场上有成套的设备可供选型,分离、焙烧和洗涤等操作也无需特殊的设备。这些优势为本工艺的工业应用奠定了坚实的基础,优异的双键加氢活性预示了成型含氮介孔碳良好的市场应用前景。

发明内容

本发明目的:介孔材料具有极高的比表面积、规则有序的孔道结构、狭窄的孔径分布、孔径大小连续可调等特点,适用于大分子的吸附和分离,作为贵金属催化剂载体使用,则有利于拓宽贵金属催化剂的应用领域和催化反应的创新。本发明提出了一种创新的成型含氮介孔碳的制备方法,在维持碳材料较高比表面积、适宜的孔径分布的基础上,引入丰富的氮原子和氧原子,赋予了催化剂表面更加适宜的酸碱性,促使碳材料表面产生丰富的缺陷位,增加了金属与载体之间的电子作用,提高了金属的分散性。此外,借助于海藻酸钠的成胶性能,通过滴球法包裹成型,使得含氮介孔碳材料具备一定的机械强度,实现了负载金属催化剂从釜式反应器到先进的固定床反应器的应用创新,显示了成型含氮介孔碳材料良好的市场应用前景。

发明内容:

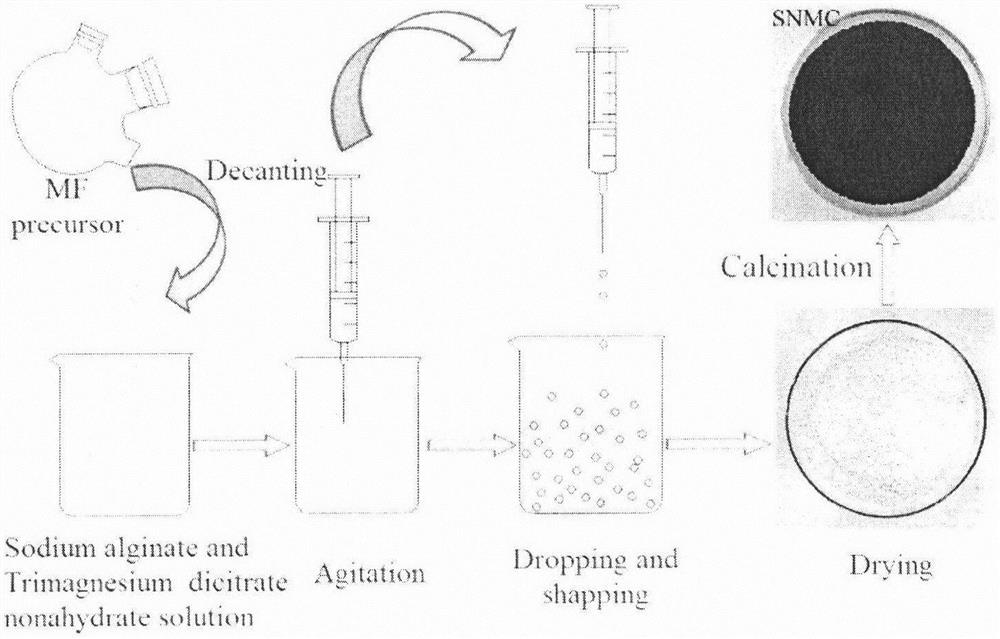

成型含氮介孔碳材料的制备过程如附图1所示,具体分为三步:

第一步:密胺树脂预聚体的制备。将三聚氰胺、甲醛水溶液加入至反应器中,再向其中加入氢氧化钠水溶液,维持一定的碱性,然后加热反应,降温至室温,制得密胺树脂预聚体溶液。

第二步:滴球法包裹成型。向反应器中加入海藻酸钠和水,搅拌均匀形成溶胶,再向其中加入模板剂柠檬酸镁,继续搅拌均匀,然后向其中加入前期制得的密胺树脂预聚体溶液,混合均匀后,将该混合液凝胶缓慢滴加至硝酸钙水溶液中,滴加时密胺树脂迅速成型形成凝胶球。滴毕,静置过夜,然后分离出密胺树脂凝胶球。

第三步:高温焙烧碳化。密胺树脂凝胶球经自然风干后再放入烘箱80℃烘干,然后在氮气保护下焙烧碳化,制得含氮碳球。将该碳球置于醋酸中浸泡,去除Mg

本发明所述的一种成型含氮介孔碳材料的制备方法,其特征是,在第一步密胺树脂预聚体制备阶段,甲醛与三聚氰胺的投料摩尔比为3∶1-6∶1,优选的投料摩尔比为3.3∶1-3.5∶1。

本发明所述的一种成型含氮介孔碳材料的制备方法,其特征是,在第一步密胺树脂预聚体制备阶段,氢氧化钠溶液的浓度为0.01-0.1mol/L,优选的氢氧化钠溶液浓度为0.03-0.06mol/L。

本发明所述的一种成型含氮介孔碳材料的制备方法,其特征是,在第一步密胺树脂预聚体制备阶段,氢氧化钠水溶液的用量为0.5-1.0L/mol-三聚氰胺,优选的氢氧化钠水溶液的用量为0.6-0.8L/mol-三聚氰胺。

本发明所述的一种成型含氮介孔碳材料的制备方法,其特征是,在第一步密胺树脂预聚体制备阶段,加热反应的温度为50-80℃,优选的反应温度为60-70℃。

本发明所述的一种成型含氮介孔碳材料的制备方法,其特征是,在第一步密胺树脂预聚体制备阶段,加热反应的时间0.1-3h,优选的反应时间为0.3-0.7h。

本发明所述的一种成型含氮介孔碳材料的制备方法,其特征是,在第二步滴球法包裹成型阶段,海藻酸钠用量为0.1-0.3g/g-三聚氰胺,优选的海藻酸钠用量为0.15-0.25g/g-三聚氰胺。

本发明所述的一种成型含氮介孔碳材料的制备方法,其特征是,在第二步滴球法包裹成型阶段,水的用量为10-20g/g-三聚氰胺,优选的水的用量为11-15g/g-三聚氰胺。

本发明所述的一种成型含氮介孔碳材料的制备方法,其特征是,在第二步滴球法包裹成型阶段,模板剂柠檬酸镁的用量为1.0-3.0g/g-三聚氰胺,优选的模板剂柠檬酸镁的用量为1.5-2.1g/g-三聚氰胺。

本发明所述的一种成型含氮介孔碳材料的制备方法,其特征是,在第二步滴球法包裹成型阶段,硝酸钙溶液的浓度为1-10wt%,优选的硝酸钙溶液浓度为3-5wt%。

本发明所述的一种成型含氮介孔碳材料的制备方法,其特征是,在第二步滴球法包裹成型阶段,硝酸钙溶液用量为10-30g/g-三聚氰胺,优选的硝酸钙溶液用量为15-22g/g-三聚氰胺。

本发明所述的一种成型含氮介孔碳材料的制备方法,其特征是,在第二步滴球法包裹成型阶段,密胺树脂-海藻酸钠-柠檬酸镁凝胶滴加至硝酸钙溶液过程中,滴加设备的选型显著影响密胺树脂凝胶球的机械强度和粒径。在小批量制备时,可以选用注射器或者实验滴丸机进行操作;批量生产时,优选采用具备多滴头的大型自动化滴丸机进行操作,成型设备的选用可以精密控制操作参数,维持凝胶球均一的粒径和机械强度的同时还有助于提高生产效率。

本发明所述的一种成型含氮介孔碳材料的制备方法,其特征是,在第二步滴球法包裹成型阶段,密胺树脂-海藻酸钠-柠檬酸镁凝胶滴加至硝酸钙溶液过程中,硝酸钙溶液不宜搅拌,这是因为初始形成的凝胶球还不具备足够的机械强度,搅拌会导致密胺树脂凝胶球的破裂。

本发明所述的一种成型含氮介孔碳材料的制备方法,其特征是,在第三步高温焙烧碳化阶段,焙烧的温度为600-900℃,优选的焙烧温度为750-850℃。

本发明所述的一种成型含氮介孔碳材料的制备方法,其特征是,在第三步高温焙烧碳化阶段,焙烧的时间为1-12h,优选的焙烧时间为2-4h。

本发明所述的一种成型含氮介孔碳材料的制备方法,其特征是,在第三步高温焙烧碳化阶段,去除金属离子后含氮碳球的烘干温度为90-120℃,优选的烘干温度为100-110℃。

本发明所述的一种成型含氮介孔碳材料的制备方法,其特征是,在第三步高温焙烧碳化阶段,去除金属离子后含氮碳球的烘干时间为12-36h,优选的烘干时间为20-28h。

有益效果:本发明创新提出一种可工业放大生产的成型含氮介孔碳材料的制备方法。以密胺树脂为碳源和氮源,柠檬酸镁为模板剂,借助海藻酸钠的成胶性能,将密胺树脂、柠檬酸镁和海藻酸钠混合形成胶体溶液,通过滴球法包裹成型,形成的密胺树脂凝胶球具备刚性的壳体,再经烘干、高温焙烧和酸洗处理即可制得一种新型成型含氮介孔碳材料。研究结果表明,该碳材料具有很高的比表面积和突出的介孔结构,平均孔径较大,对大分子的吸附能力出色,而且该碳材料含有丰富的氮原子和氧原子,还具备良好的机械强度,是优良的贵金属催化剂载体,在固定床反应器中,显示了较好的不饱和脂肪酸C=C双键加氢活性,具有良好的市场应用前景。

附图说明

图1、成型含氮介孔碳材料的制备工艺流程(MF:密胺树脂预聚体;SNMC:成型含氮介孔碳材料)。

图2、SNMC-800的XPS谱图。

图3、单宁酸吸附平衡曲线(T=30℃)

具体实施方式

实施例1:小试制备工艺

第一步:密胺树脂预聚体的制备。将10.8g三聚氰胺和23.4g甲醛水溶液(37wt%)置于250mL三口烧瓶中,开启搅拌,加入60mL 0.05mol/L氢氧化钠水溶液,然后加热至65℃反应0.5h,反应毕,自然降到室温,制得密胺树脂预聚体溶液,待用。

第二步:滴球法包裹成型。称量2.08g海藻酸钠放入烧杯中,并加入140g水搅拌,当海藻酸钠溶解完全形成溶胶后,加入19.2g柠檬酸镁,继续搅拌均匀,形成乳白色的、不透明的粘性液体,再向其中加入第一步制得的密胺树脂预聚体溶液,混合均匀后,将混合液通过注射器滴入200g 4wt%硝酸钙水溶液中,滴入过程中硝酸钙溶液不搅拌,液滴与硝酸钙溶液接触后迅速凝聚成固态小球,直径2-3mm。滴毕,静置过夜,抽滤,分离出密胺树脂凝胶球。

第三步:高温焙烧碳化。密胺树脂凝胶球自然风干后,再放入80℃烘箱中干燥24h,然后在N

为简化叙述,下文将成型含氮介孔碳材料缩写为碳材料SNMC-T,其中T为焙烧的温度(单位:℃)。

实施例2:碳材料的比表面积和孔结构性质

碳材料SNMC的比表面积和孔结构性质如表1所示。作为对比,我们采用同样的方法测试了市售椰壳碳(记为CSC)的比表面积等信息,其结果一并列于表1中。如表1所示,随着焙烧温度的增加,碳材料SNMC的比表面积呈现出先增加后减小的趋势,在800℃时比表面积最高,达到了977m

表1、碳材料的表面积和孔结构性质

实施例3:碳材料的表面化学性质

碳材料SNMC-800的XPS谱图如附图2所示。由附图2可以看出,碳材料SNMC上已成功引入氮原子和氧原子,其中氮原子的含量达到了6.4%(N/C约为0.08),氧原子的含量达到了13.7%(O/C约为0.17)。氮和氧原子皆为富电子原子,可以作为贵金属的锚定位点,有利于提高贵金属的分散性和稳定性。

实施例4:碳材料的机械强度

机械强度是成型材料的重要技术参数,为此,我们随机挑选了50粒SNMC-800样品进行测试,作为对比,我们采用同样的方法检测了市售20-40目椰壳碳CSC的机械强度,检测结果显示,碳材料SNMC-800的颗粒机械强度为8-12N/粒,椰壳碳CSC的机械强度为6-16N/粒,这说明碳材料SNMC的机械强度与椰壳碳CSC的机械强度相当,已经达到了商用标准。

实施例5:单宁酸吸附性能

为考察碳材料SNMC的大分子吸附性能,我们开展了单宁酸的吸附实验,作为对比,我们采用同样的方法测试了市售椰壳碳CSC对单宁酸吸附性能,具体结果如附图3所示。由附图3可以看出,随着单宁酸平衡浓度的增加,碳材料SNMC和椰壳碳CSC的吸附容量均逐渐提高,单宁酸平衡浓度达到900mg/g时,碳材料SNMC和椰壳碳CSC的吸附容量最高,分别达到了240和84mg/g,椰壳碳CSC的吸附能力仅为碳材料SNMC的1/3,这一结论进一步佐证了实施例2的推断。

实施例6:1-己烯催化探针反应性能

分别以碳材料SNMC-800、椰壳碳CSC作为载体负载贵金属钯,制成Pd/SNMC-800、Pd/CSC催化剂,并选择1-己烯固定床加氢反应作为探针反应,考察载体对催化剂活性的影响,不饱和脂肪酸中除了含有C=C双键外,通常还存在一定数量的羧酸类物质,因而我们同时考察了Pd/SNMC-800、Pd/CSC催化剂在1-己烯/丙酸(PA)反应体系中催化反应活性,具体结果列于表2中。

表2、Pd/SNMC-800、Pd/CSC在1-己烯、1-己烯/丙酸反应体系中的催化反应性能

(反应条件:固定床单管反应器;压力,2MPa;温度,60℃;n(H

由表2可知,在1-己烯反应体系中,Pd/SNMC-800上1-己烯的转化率和转化频率略高于Pd/CSC。当有丙酸加入时,Pd/SNMC-800与Pd/CSC的催化活性均有不同程度的下降,但是与Pd/CSC相比,Pd/SNMC-800受影响较小,1-己烯的转化率仅降低8.5%,远低于Pd/CSC22%的转化率降幅,这说明SNMC比CSC更适合作为不饱和脂肪酸加氢催化剂的载体。

实施例7:碳材料SNMC中试制备工艺

第一步:密胺树脂预聚体的制备。将500g三聚氰胺和965g甲醛水溶液(37wt%)加入5000mL四口烧瓶中,开启搅拌,加入1980mL 0.1mol/L氢氧化钠水溶液,然后加热至80℃反应0.1h,反应毕,自然降到室温,制得密胺树脂预聚体溶液,待用。

第二步:滴球法包裹成型。向30L双层反应器中加入50g海藻酸钠和5000g水,开启搅拌,当海藻酸钠溶解完全形成溶胶后,再向反应器中加入500g柠檬酸镁,继续搅拌均匀,然后将第一步制得的密胺树脂预聚体溶液加至反应器中,搅拌1-2h,直至形成均匀溶液。将制得的混合液通过实验室滴丸机滴入5000g 10wt%硝酸钙水溶液中,滴入过程中硝酸钙溶液不搅拌,液滴与硝酸钙溶液接触后迅速凝聚成固态小球,直径2-3mm。滴毕,静置过夜,离心,分离出密胺树脂凝胶球。

第三步:高温焙烧碳化。密胺树脂凝胶球自然风干后,再放入80℃烘箱中干燥24h,然后在N

实施例8:碳材料SNMC批量生产工艺

第一步:密胺树脂预聚体的制备。将6000g三聚氰胺和23.2kg甲醛水溶液(37wt%)加入100L双层反应器中,开启搅拌,加入47.6L 0.01mol/L氢氧化钠水溶液,然后加热至50℃反应3h,反应毕,自然降到室温,制得密胺树脂预聚体溶液,待用。

第二步:滴球法包裹成型。向500L聚丙烯反应器中加入1800g海藻酸钠和120kg水,开启搅拌,当海藻酸钠溶解完全形成溶胶后,再向反应器中加入18kg柠檬酸镁,继续搅拌均匀,然后将第一步制得的密胺树脂预聚体溶液加至反应器中,搅拌1-2h,直至形成均匀溶液。将获得的混合液通过多滴头大型自动化滴丸机滴入180kg 1wt%硝酸钙水溶液中,滴入过程中硝酸钙水溶液不搅拌,液滴与硝酸钙溶液接触后迅速凝聚成固态小球,直径2-3mm。滴毕,静置过夜,离心,分离出密胺树脂凝胶球。

第三步:高温焙烧碳化。密胺树脂凝胶球自然风干后,再放入80℃烘箱中干燥24h,然后在N

- 一种成型含氮介孔碳材料的制备方法

- 一种氮改性介孔碳材料及其制备方法和作为电吸附脱盐电极材料的应用