一种机柜外置焊接接地铜导体镀锡的方法

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及金属涂锡技术领域,特别涉及一种机柜外置焊接接地铜导体镀锡的方法。

背景技术

根据中华人民共和国能源行业标准NB/T33001-2018《电动汽车非车载传导式充电机技术条件》中7.5.4接地要求规定,充电机金属壳体应设置接地端子,并应有接地标志。一般在壳体侧面设置接地块,与现场接地线连接接地,保证壳体可靠接地,将接地块放在壳体外侧,有助于用户识别,接线方便。

接地块一般采用铜块,为防止铜块表面氧化,一般需要镀锡处理。为保证壳体与接地铜块可靠连接,需将接地块焊接到壳体上。如果使用镀锡处理后的铜块进行焊接,由于锡的熔点为232摄氏度,而焊接温度在300摄氏度以上,会造成镀锡层熔化,而无法进行焊接。故现有技术方案一般直接将未镀锡的铜块焊接到壳体上接地,或者在焊接后再对铜块进行镀锡处理。

直接将未镀锡的铜块焊接到壳体上接地,会造成铜块易腐蚀氧化,降低导电性能。而焊接后再对铜块镀锡处理,此时无法采用电镀方案,只能用电镀液冷刷镀工艺,此种工艺处理后锡层一般为2~3μm,而根据GB/T12599-2002《金属覆盖层锡电镀层技术规范和试验方法》中10-2对镀锡层厚度的要求,充电机最小厚度应为8μm,此种工艺处理不满足要求。

发明内容

本发明的目的在于提供一种机柜外置焊接接地铜导体镀锡的方法,用于解决上述至少一个技术问题,其能够实现壳体有效接地,又能实现接地块表面镀锡处理,防止腐蚀,解决了解决外置接地铜导体镀锡困难的问题。

本发明的实施例是这样实现的:

一种机柜外置焊接接地铜导体镀锡的方法,包括:

S1,将接地铜导体分成内接地铜片和外接地铜块。

S2,将所述内接地铜片焊接到机柜的壳体上,对所述壳体进行喷涂,防护所述铜片外侧不被喷涂。

S3,打磨所述内接地铜片的表面,使所述内接地铜片的装配平面度和粗糙度符合金属镀锡的标准要求。

S4,将所述外接地铜块镀锡,组装到所述内接地铜片上。

所述壳体通过防水拉铆螺母固定外接地线。

在本发明较佳的实施例中,所述内接地铜片至少有三面满焊。

在本发明较佳的实施例中,S4中,所述镀锡的方法包括:

S41,制备电镀液。

S42,清洗所述壳体的表面的油脂并烘干。

S43,使用配制好的所述电镀液对所述壳体进行冷动力喷涂。

在本发明较佳的实施例中,S41中,所述电镀液按质量浓度计算,包括如下成分:锡盐3-5g/L,自由酸30-50g/L,缓冲剂30-50g/L,抗氧化剂8-15g/L。

在本发明较佳的实施例中,S41中,所述电镀液的制备方法包括:

S411,将酸溶液溶于去离子水中,搅拌溶解。

S412,加入锡盐溶液,加入缓冲剂和抗氧化剂,调节自由酸的浓度,添加去离子水至所需的体积,溶解均匀。

在本发明较佳的实施例中,S42中,清洗所述壳体的表面的油脂并烘干包括:

S421,使用碱性脱脂液对所述壳体的表面进行清洗,并使用去离子水清洗。

S422,使用酸溶液对所述壳体的表面进行清洗,并使用去离子水清洗。

S423,烘干清洗后的表面。

在本发明较佳的实施例中,S43中,使用配制好的所述电镀液对所述壳体进行冷动力喷涂包括:

S431,将电镀液注入储液箱内。

S432,使用喷淋装置将电镀液转化为气态,均匀喷洒在焊接所述壳体的表面。

S433,收集喷涂后冷凝成液态的电镀液。

在本发明较佳的实施例中,S4中,所述外接地铜块上设有盲孔螺纹孔,通过螺钉安装到所述内接地铜片上。

在本发明较佳的实施例中,上述机柜外置焊接接地铜导体镀锡的所述盲孔螺纹孔有4个。

在本发明较佳的实施例中,上述机柜外置焊接接地铜导体镀锡的方法还包括:

S5,在所述外接地铜块和所述内接地铜片的连接处进行封胶处理。

本发明实施例的有益效果是:

通过将接地铜导体拆分,采用内接地铜片焊接组合,外接地铜块螺钉组合,内外接地块之间封胶处理的方法,实现壳体有效接地,又能实现接地块表面镀锡处理,防止腐蚀,满足国标GB/T12599-2002要求。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

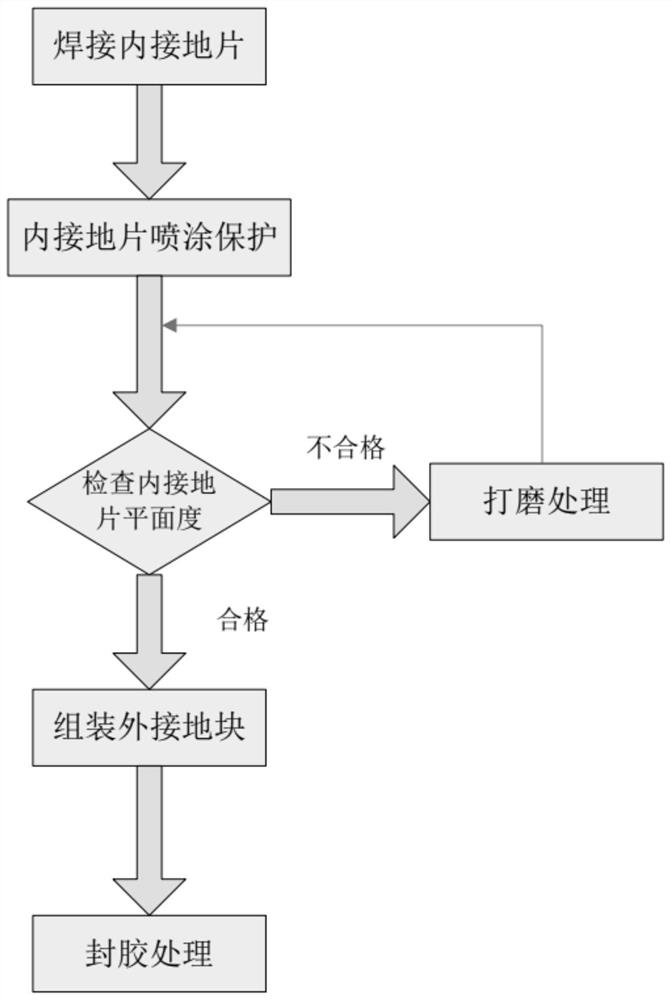

图1为本发明机柜外置焊接接地铜导体镀锡的方法流程示意图;

图2为本发明机柜外置焊接接地铜导体安装示意图;

图3为本发明机柜外置焊接接地铜导体侧视结构示意图。

图中:1-壳体;2-内接地铜片;3-外接地铜块;4-螺钉;5-防水拉铆螺母。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件能够以各种不同的配置来布置和设计。

实施例1

参照图1至图3。

将接地铜导体分成内接地铜片2和外接地铜块3。

将所述内接地铜片2焊接到机柜的壳体1上,对所述壳体1进行喷涂,防护所述铜片2外侧不被喷涂。

所述壳体通过防水拉铆螺母5固定外接地线。

打磨所述内接地铜片2的表面,使所述内接地铜片2的装配平面度和粗糙度符合金属镀锡的标准要求。

将30g酸溶液溶于500g去离子水中,搅拌溶解。

加入3g锡盐溶液,加入30g缓冲剂和8g抗氧化剂,调节自由酸的浓度至PH8-9的范围内,添加去离子水500g,溶解均匀。

使用碱性脱脂液对所述外接地铜块3的表面进行清洗,并使用去离子水清洗。

使用酸溶液对所述外接地铜块3的表面进行清洗,并使用去离子水清洗。

烘干清洗后的表面。

将电镀液注入储液箱内。

使用喷淋装置将电镀液转化为气态,均匀喷洒在焊接所述外接地铜块3的表面,收集喷涂后冷凝成液态的电镀液。

将所述外接地铜块3通过螺钉4组装到所述内接地铜片2上。

在所述外接地铜块3和所述内接地铜片2的连接处进行封胶处理。

镀锡效果良好,镀锡层厚度达到12μm,符合GB/T12599-2002《金属覆盖层锡电镀层技术规范和试验方法》中10-2对镀锡层厚度的要求,防腐性能较高。

实施例2

参照图1至图3。

将接地铜导体分成内接地铜片2和外接地铜块3。

将所述内接地铜片2焊接到机柜的壳体1上,对所述壳体1进行喷涂,防护所述铜片2外侧不被喷涂。

所述内接地铜片2三面满焊。

打磨所述内接地铜片2的表面,使所述内接地铜片2的装配平面度符合金属镀锡的标准要求。

所述壳体通过防水拉铆螺母5固定外接地线。

将45g酸溶液溶于500g去离子水中,搅拌溶解。

加入5g锡盐溶液,加入40g缓冲剂和10g抗氧化剂,调节自由酸的浓度至PH8-9的范围内,添加去离子水500g,溶解均匀。

使用碱性脱脂液对所述外接地铜块3的表面进行清洗,并使用去离子水清洗。

使用酸溶液对所述外接地铜块3的表面进行清洗,并使用去离子水清洗。

烘干清洗后的表面。

将电镀液注入储液箱内。

使用喷淋装置将电镀液转化为气态,均匀喷洒在焊接所述壳体1的表面,收集喷涂后冷凝成液态的电镀液。

将所述外接地铜块3通过螺钉4组装到所述内接地铜片2上。

在所述外接地铜块3和所述内接地铜片2的连接处进行封胶处理。

镀锡效果良好,镀锡层厚度达到15μm,符合GB/T12599-2002《金属覆盖层锡电镀层技术规范和试验方法》中10-2对镀锡层厚度的要求,防腐性能较高。

本发明实施例旨在保护一种机柜外置焊接接地铜导体镀锡的方法,具备如下效果:

1.通过将接地铜导体拆分,采用内接地铜片焊接组合,外接地铜块螺钉组合,内外接地块之间封胶处理的方法,实现壳体有效接地,又能实现接地块表面镀锡处理,防止腐蚀,满足国标GB/T12599-2002要求。

2.本发明除用于充电机机柜外,亦可用于其他需要接地的机柜。

应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

- 一种机柜外置焊接接地铜导体镀锡的方法

- 一种镀锡铜包铜电缆导体