一种锁止座冷锻成型装置及成型工艺

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及冷锻成型领域,具体涉及一种锁止座冷锻成型装置及成型工艺。

背景技术

锁止座(lock base)是一个汽车安全带运行机构组件,当安全带出现急速运行或拉力突增时进行锁止保护。锁止座为异形、不对称且齿型复杂的零件,其包括内齿、外齿和异形面,如图1所示。

传统的锁止座成型工艺中由于没有夹料定位块,在成型工艺步骤之间的转换中只能人工手动传递及放料,即通过人工手动将锁止座半成品从上一个成型工位中转到下一个工位中,大大降低了生产加工效率。并且传统的用于冲齿的模具一般是通过加热在高温下达到齿型光亮带的要求,成型工艺复杂。

发明内容

为解决现有技术存在的不足,本发明提供了一种锁止座冷锻成型装置及成型工艺。

一种锁止座冷锻成型装置,包括:

第一成型模具,所述第一成型模具包括第一成型冲模块、第一夹持主模块、第一定位模块和第一冲棒,所述第一成型冲模块位于所述第一夹持主模块的上方,所述第一夹持主模块内设置有第一夹持主模腔;所述第一定位模块位于所述第一夹持主模块的底部,所述第一冲棒穿过所述第一夹持主模块,所述第一冲棒上设置有外齿形;

第二成型模具,所述第二成型模具包括第二成型冲模块、第二成型主模块和第二定位模块,所述第二成型冲模块位于所述第二成型主模块的上方,所述第二成型主模块内设置有第二成型主模腔;所述第二定位模块位于所述第二成型主模块的底部;

第三成型模具,所述第三成型模具包括第三成型冲模块、第三成型主模块和第三定位模块,所述第三成型冲模块位于所述第三成型主模块的上方,所述第三成型主模块内设置有第三成型主模腔,所述第三成型主模腔的侧壁上设置有刃口;所述第三定位模块位于所述第三成型主模块的底部;所述第一定位模块、第二定位模块和第三定位模块的尺寸相适配;

机械手,所述机械手分别设置在所述第一成型模具与第二成型模具之间以及第二成型模具与第三成型模具之间。

上述锁止座冷锻成型装置,通过机械手完成工件在不同模具之间的传送,实现自动工位转换;在不同的模具上设置有相同的定位模块,可以有效保证工件在不同模具上定位的一致性,提高定位精度,从而保证成型效果,提高成型成品的良品率。

优选的,所述第一夹持主模腔的侧壁至少设置有两个对称设置的平面。

优选的,所述第一定位模块以第一夹持主模腔的中心轴为轴线对称设置。

优选的,所述第二定位模块和第三定位模块的顶端设置为锥形。

优选的,所述第一成型模具、第二成型模具和第三成型模具均包括浮动内冲块,所述浮动内冲块分别穿过所述第一成型模具、第二成型模具和第三成型模具。

优选的,所述第一定位模块穿过所述第一夹持主模块,所述第一冲棒穿过所述第一定位模块;所述第二定位模块穿过所述第二成型主模块;所述第三定位模块穿过所述第三成型主模块。

优选的,所述第三成型模具还包括第三冲棒,所述第三冲棒穿过所述第三成型主模块,所述第三冲棒上设置有外齿形。

一种根据上述锁止座冷锻成型装置的成型工艺,包括如下步骤:

上料:将坯料放置在第一夹持主模块的第一夹持主模腔内;

夹持块及定位孔的成型:第一成型冲模块下降与第一夹持主模块合模,通过第一夹持主模腔的形状挤压形成夹持块,通过第一定位模块在坯料的底部形成定位孔,得到第一半成品;

内齿的成型:第一冲棒上升在第一半成品的内孔内挤压成型内齿,得到第二半成品;

外齿和异形面的成型:机械手将第二半成品放置在第二成型主模块的第二成型主模腔内,第二成型冲模块下降与第二成型主模块合模,通过第二成型主模腔的形状在第二半成品上挤压形成外齿和异形面,得到第三半成品;

夹持块的去除:机械手将第三半成品放置在第三成型主模块的第三成型主模腔内,第三成型冲模块下降与第三成型主模块合模,通过第三成型主模腔的形状将第三半成品上的夹持块挤压去除,得到成品。

优选的,在外齿的成型的步骤中,分两步完成:第一步,在第二成型模具上通过第二成型冲模块与第二成型主模块合模先挤压成型出1/3高度的外齿;第二步,在第三成型模具上通过第三成型主模块上的刃口边冲切边挤压出剩下2/3高度的外齿

优选的,还包括内齿废料的去除:第三成型冲模块下降与第三成型主模块合模,第三冲棒在第三半成品的内孔内上升将第三半成品内的内齿废料挤压去除。

上述锁止座冷锻成型工艺,在对工件进行成型加工前,先在坯料上成型夹持块,使得机械手在抓取工件时更加稳固,避免在不同模具之间传送时工件转动,使得工件在不同模具上的定位不一样,无法有效保证成型效果,容易导致成型成品的不良品率的提高,甚至出现废品。

附图说明

图1是锁止座的结构示意图。

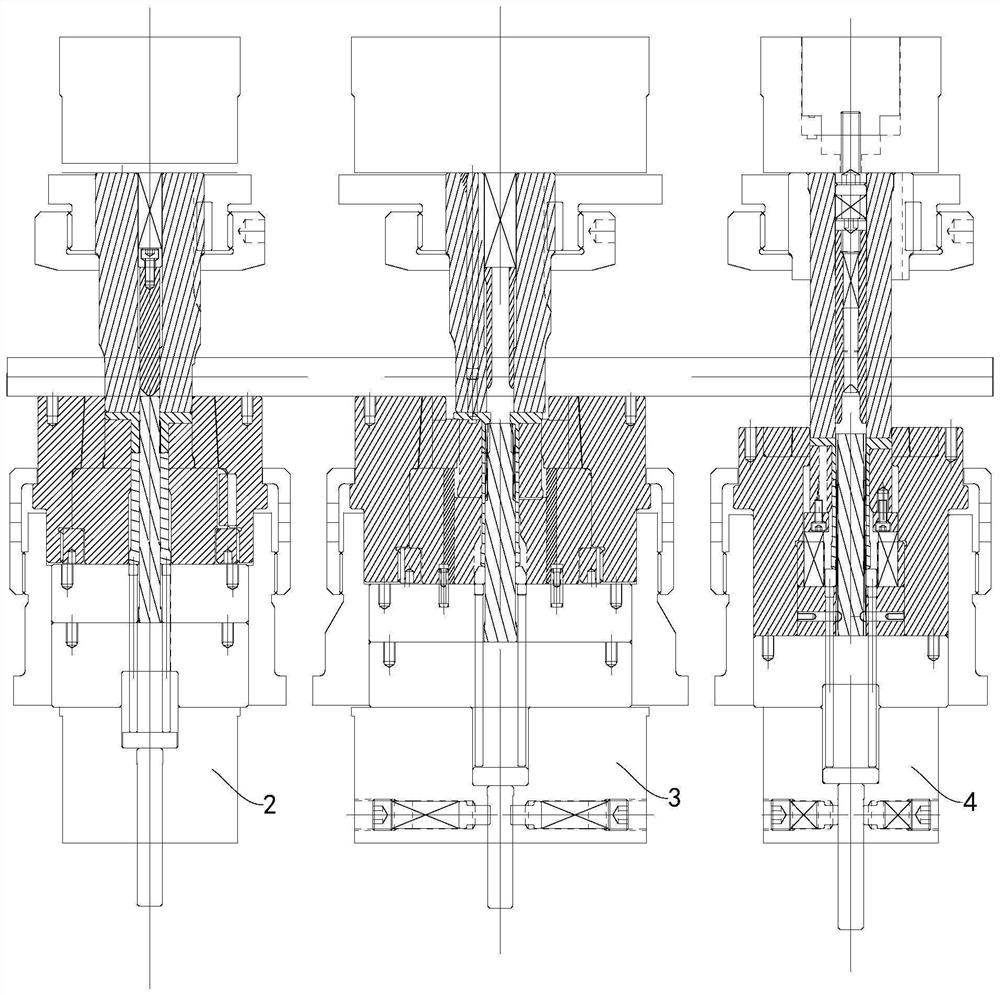

图2是本发明一种锁止座冷锻成型装置的结构示意图。

图3是本发明一种锁止座冷锻成型装置中第一成型模具的结构示意图。

图4是本发明一种锁止座冷锻成型装置中第二成型模具的结构示意图。

图5是本发明一种锁止座冷锻成型装置中第三成型模具的结构示意图。

图6是锁止座的坯料的结构示意图。

图7是锁止座的第一半成品的结构示意图。

图8是锁止座的第二半成品的结构示意图。

图9是锁止座的第三半成品的结构示意图。

图10是图3中A处的局部放大图。

图11是图5中B处的局部放大图。

附图标记说明:

1、锁止座;11、内齿;12、外齿;13、异形面;

2、第一成型模具;21、第一成型冲模块;22、第一夹持主模块;23、第一定位模块;24、第一冲棒;

3、第二成型模具;31、第二成型冲模块;32、第二成型主模块;33、第二定位模块;34、第二冲棒;

4、第三成型模具;41、第三成型冲模块;42、第三成型主模块;421、刃口;43、第三定位模块;44、第三冲棒;

5、坯料;6、第一半成品;61、夹持块;62、定位孔;7、第二半成品;8、第三半成品。

具体实施方式

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

参阅附图,一种锁止座冷锻成型装置,包括:第一成型模具2、第二成型模具3、第三成型模具4和机械手。机械手分别设置在第一成型模具2与第二成型模具3之间以及第二成型模具3与第三成型模具4之间,通过机械手完成工件在不同模具之间的传送,实现自动工位转换。机械手可以选用现有技术中常规的机械手。

第一成型模具2包括第一成型冲模块21、第一夹持主模块22、第一定位模块23和第一冲棒24,第一成型冲模块21位于第一夹持主模块22的上方,第一夹持主模块22内设置有第一夹持主模腔。由于坯料5和半成品的形状都是圆形,成型加工的过程中机械手在抓取半成品时,半成品容易发生转动,影响工件在每个工位上成型的准确性。因此,在第一夹持主模腔的侧壁至少设置有两个对称设置的平面,这样坯料5在第一夹持主模腔内可以形成至少有两个对称的外侧平面,机械手直接抓取半成品的外侧平面,避免半成品在工位转换时发生转动。

为了半成品在第二成型模具3和第三成型模具4内定位的精准性,第一定位模块23位于第一夹持主模块22的底部,通过第一定位模块23在坯料5的底端形成定位孔62,方便其在第二成型模具3和第三成型模具4内准确定位。第一定位模块23以第一夹持主模腔的中心轴为轴线对称设置,即在坯料5的底端至少设置两个对称的定位孔62。第一定位模块23、第二定位模块33和第三定位模块43的尺寸相适配。

第一冲棒24穿过第一夹持主模块22,第一冲棒24上设置有外齿形,通过第一冲棒24在半成品的内孔里挤压出内齿11。

第一定位模块23可以是固定设置在第一成型主模腔的底部,第一定位模块23也可以活动设置在第一成型主模腔的底部,即第一定位模块23穿过第一夹持主模块22,此时第一冲棒24穿过第一定位模块23。当第一定位模块23穿过第一夹持主模块22时,通过第一成型模具2完成成型后,第一定位模块23可以作为顶杆,将半成品从第一成型主模腔内顶出,方便机械手抓取。

第二成型模具3包括第二成型冲模块31、第二成型主模块32和第二定位模块33,第二成型冲模块31位于第二成型主模块32的上方,第二成型主模块32内设置有第二成型主模腔。第二成型主模腔内的形状与锁止座1需要形成的外齿12和异形面13相同,这样在第二成型冲模块31和第二成型主模块32合模时即可完成锁止座1上外齿12和异形面13的成型。

第二定位模块33位于第二成型主模块32的底部,第二定位模块33的顶端设置为锥形,在半成品下落到第二成型主模腔内时,锥形的第二定位模块33可以起到导向作用,便于第二定位模块33精确地插入半成品的定位孔62中。

为了进一步形成锁止座1的内齿11,第二成型模具3还包括第二冲棒34,第二冲棒34穿过第二成型主模块32。并且,通过第二冲棒34在锁止座1的内孔里形成水平向外的支撑力,在通过第二成型模具3成型的过程中,避免第二成型主模块32对半成品产生的水平向内的挤压力造成半成品变形。

第二定位模块33可以是固定设置在第二成型主模腔的底部,第二定位模块33也可以活动设置在第二成型主模腔的底部,即第二定位模块33穿过第二夹持主模块,此时第二冲棒34穿过第二定位模块33。当第二定位模块33穿过第二夹持主模块时,通过第二成型模具3完成成型后,第二定位模块33可以作为顶杆,将半成品从第二成型主模腔内顶出,方便机械手抓取。

第三成型模具4包括第三成型冲模块41、第三成型主模块42和第三定位模块43,第三成型冲模块41位于第三成型主模块42的上方,第三成型主模块42内设置有第三成型主模腔。第三成型主模腔内的形状与锁止座1成品的外形相同,即第三成型主模腔的形状与锁止座1的外齿12和异形面13的形状相同,这样在第三成型冲模块41和第三成型主模块42合模时即可去除夹持块61,完成锁止座1成品外形的成型。

第三成型主模腔的侧壁上设置有刃口421,且刃口421倾斜设置,即刃口421与坯料5的接触面为斜面。这样在第三成型主模腔对半成品进行成型加工时可以冲切半成品,且由于刃口421是倾斜设置,第三成型主模腔在冲切的同时还向内挤压半成品,达到边冲切边挤压的作用。通过刃口421的设置,在常温下无需加热即可完成外齿成型且不留有撕裂痕迹,能够满足齿形光亮带的要求。将加热冲齿模具改为半冲切半挤压的常温冲齿模具,简化了工艺步骤,在常温下即可完成操作。

当锁止座1的外齿12高度高于一定值(如5cm)后,通过第二成型模具3一次成型出外齿12,容易在锁止座1上留下撕裂痕迹,影响成型效果。为了避免产生撕裂痕迹,可以将外齿成型分两步,第一步通过第二成型模具3成型部分高度的外齿12,第二步通过第三成型模具4成型剩余部分高度的外齿12。

由于第三成型主模腔内的形状与锁止座1成品的外形相同,即第三成型主模腔的侧壁为内齿,且与锁止座1的外齿12相适配。在第三成型冲模块41与第三成型主模块42合模的过程中,通过第三成型冲模块41上的刃口421边冲切边挤压出剩余部分高度的外齿12。

在第一成型模具2里可以将锁止座1的内齿11成型,由于锁止座1具有一定的高度,在第一成型模具2里不一定能将成型内齿时产生的废料完全去除。为了能够将成型内齿时产生的废料完全去除,第三成型模具4还包括第三冲棒44,第三冲棒44穿过第三成型主模块42,第三冲棒44上设置有外齿形,其与第一冲棒24上的外齿形相适配。这样通过第三冲棒44的挤压,在不影响锁止座1的内齿11的同时可以将内齿废料从锁止座1上完全去除。并且,通过第三冲棒44在锁止座1的内孔里形成水平向外的支撑力,在通过第三成型模具4成型的过程中,避免第三成型主模块42对半成品产生的水平向内的挤压力造成半成品变形。

第三定位模块43位于第三成型主模块42的底部,第三冲棒44穿过第三成型主模块42。第三定位模块43的顶端设置为锥形,在半成品下落到第三成型主模腔内时,锥形的第三定位模块43可以起到导向作用,便于第三定位模块43精确地插入半成品的定位孔62中。

第三定位模块43可以是固定设置在第三成型主模腔的底部,第三定位模块43也可以活动设置在第三成型主模腔的底部,即第三定位模块43穿过第三夹持主模块,此时第三冲棒44穿过第三定位模块43。当第三定位模块43穿过第三夹持主模块时,通过第三成型模具4完成成型后,第三定位模块43可以作为顶杆,将半成品从第三成型主模腔内顶出,方便机械手抓取。

一种根据上述锁止座1冷锻成型装置的成型工艺,包括如下步骤:

上料:将圆柱形坯料5放置在第一夹持主模块22的第一夹持主模腔内。

夹持块61及定位孔62的成型:第一成型冲模块21与浮动内冲块下行,在第一夹持主模腔内对坯料5进行挤压填充,在填充的过程中通过第一夹持主模腔的形状挤压形成夹持块61。填充后的工件与第一定位模块23充分接触,通过第一定位模块23在坯料5的底部形成定位孔62,得到第一半成品6。

根据锁止座1工件的特性,在不增加原材料的基础上,先成型夹持块61作为后续成型工艺步骤的夹持定位基准,将不对称工件转换成上段面对称、下端面不对称的结构,机械手夹持上段面(夹持块)传送至下一工位,达到传递不发生转动,提高提齿型入模的准确性。

内齿11的成型:第一冲棒24上升与第一半成品6充分接触,在第一半成品6的内孔内挤压成型内齿,得到第二半成品7。第一定位模块23上升将第二半成品7顶出第一夹持主模腔。

外齿12和异形面13的成型:机械手将第二半成品7从第一成型模具2上取走,放置在第二成型主模块32的第二成型主模腔内,第二定位模块33上升接住第二半成品7。第二成型冲模块31与浮动内冲块下行,将第二半成品7内孔精准套入第二冲棒34上继续挤压成型内齿。

第二成型冲模块31下降与第二成型主模块32合模,通过第二成型主模腔的形状在第二半成品7上挤压形成外齿12和异形面13,得到第三半成品8。

在外齿成型的步骤中,可以将外齿成型分两步完成:第一步,在第二成型模具3上通过第二成型冲模块31与第二成型主模块32合模先挤压成型出1/3高度的外齿12;第二步,在第三成型模具4上通过第三成型主模块42上的刃口421边冲切边挤压出剩下2/3高度的外齿12。

内齿废料的去除:机械手将第三半成品8从第二成型模具3上取走,放置在第三成型主模块42的第三成型主模腔内,第三定位模块43上升接住第三半成品8。第三成型冲模块41与浮动内冲块下行将第三半成品8内孔精准套入第三冲棒44上,第三成型冲模块41下降与第三成型主模块42合模,第一冲棒24在第三半成品8的内孔内上升将第三半成品8内的内齿废料挤压去除。

夹持块61的去除:第三成型冲模块41下降与第三成型主模块42合模,通过第三成型主模腔的形状将第三半成品8上的夹持块61挤压去除,得到成品。

以上仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种锁止座冷锻成型装置及成型工艺

- 一种锁止座冷锻成型装置