一种铜钛合金及其制备方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及铜合金技术领域,更具体地说,它涉及一种铜钛合金及其制备方法。

背景技术

铜合金由于高电导率、高强度、高弹性等特点,被广泛应用于电子电器行业中,并逐渐发展为仪器仪表、弹性元件、导电导热、连接件等器件的必需材料。随着信息产品智能化、集成化进程,特别是5G行业的发展,电子器件高度集成使铜合金元件更为轻薄、异形,对铜合金提出更高的强度和更高的塑性要求。而高强弹性铜合金中,Cu-Be、Cu-Ti和Cu-Ni系合金呈三足鼎立之势。Cu-Be合金存在有毒氧化物、成本高、热处理制度要求严、热处理变形大,高温抗松弛能力差的弊端,而Cu-Ni系合金的高成本使其在绿色、高性能和低成本导电弹性铜合金应用中失去竞争力。Cu-Ti合金有堪比铍铜的力学性能、更好的弯曲加工性能、更高的耐热及更优的应力缓释性能。Ti元素资源丰富、原料价格较低,从资源和原料成本角度而言,Cu-Ti合金较Cu-Be、Cu-Sn和Cu-Ni系等合金优势显著,能很好的替代铍铜,不仅有很好的市场,还极具高附加值。

铜钛合金属于时效强化合金,Ti含量为1%~6%(摩尔分数)的铜钛合金具有很高的强度、硬度和弹性,以及良好的耐热性、耐疲劳性、耐蚀性和耐应力缓释性能。铜钛合金常采用时效强化结合冷变形硬化,冷变形硬化为时效提供更高的激活能,在经过时效处理后,促进析出物的形成和析出,从而有利于提升综合性能。

公告号为CN111733372B的专利文献公开了一种弹性铜钛合金及其制备方法,弹性铜钛合金的制备方法包括以下步骤:对应弹性铜钛合金的组成,将各金属原料进行熔炼和铸造,得到铸锭;将铸锭依次进行热轧、第一冷轧、固溶处理、第三冷轧、第二时效处理和退火处理,得到弹性合金;以质量百分含量计,弹性铜钛合金的元素组成包括Ti:2.4~3.5%、Cr:0.02~0.2%、Ni:0.02~0.5%、Si:0.05~0.1%、稀土元素0~0.05%,其余为Cu。

针对上述相关技术,发明人认为存在以下技术缺陷:上述工艺通过热轧、第一冷轧、固溶处理,形成过饱和固溶体,固溶处理的温度为950~1000℃,经过高温固溶处理,容易导致晶粒粗大,即使经过后期的第三冷轧、第二时效处理和退火处理,也难以消除晶粒粗大的缺陷。

发明内容

本发明的目的在于提供一种新型的铜钛合金及其制备方法,所提供的铜钛合金改善了晶粒粗大的缺陷,铜钛合金具备高强度和高塑性的特点,所提供的铜钛合金制备方法简单,能够改善铜钛合金的晶粒结构。

第一方面,本申请提供一种铜钛合金,采用如下的技术方案实现:

一种铜钛合金,合金的元素成分含有Ti:2.5~5.0wt%;Fe:0.05~0.5wt%;V+Nb+Hf+Ta:0.05~0.5wt%,其中V、Nb、Hf或Ta中选择一种以上;稀土元素:0-0.1wt%,稀土元素为Ce、La、Sc和Y中的至少一种;其余为Cu及其不可避免的杂质,各成分含量的总和为100%;合金的组织结构包括基体相以及分布于基体相中的强化相;其中,基体相的晶粒数量中至少有80%的晶粒为超细晶,所述超细晶的晶粒粒径为5μm以下。

优选的,合金的元素成分含有Ti:3.2~5.0wt%;Fe:0.1~0.3wt%;V+Nb+Hf+Ta:0.1~0.3wt%,其中V、Nb、Hf或Ta中选择一种以上;稀土元素:0-0.1wt%,稀土元素为Ce、La、Sc和Y中的至少一种;其余为Cu及其不可避免的杂质,各成分含量的总和为100%。

优选的,基体相的晶粒还包括10-30μm的粗晶,所述粗晶和所述超细晶共同形成合金的混晶结构。

优选的,超细晶的晶粒粒径为2μm以下。

优选的,强化相包括第一强化相β'-Cu

优选的,所述强化相包括第一强化相β'-Cu

优选的,合金的组织结构包括微米晶、亚晶、纳米孪晶、以及析出的β'-Cu

第二方面,本申请提供一种铜钛合金的制备方法,包括以下制备步骤:

按照设计成分,将各金属原料进行熔炼和铸造得到锭坯,锭坯经热变形后进行一次固溶,冷变形后进行二次固溶,二次固溶后时效,制备得到钛铜合金;

其中,二次固溶:可采用以下两种工艺:

工艺一:冷变形后的铜材进行高温短时退火,铜材在780~800℃环境下放置时间小于120-300s后立即快冷;

工艺二:冷变形后的铜材进行快速加热瞬时退火,经加热速度大于50℃/s,最优加热速度大于150℃/s,加热至650-800℃后立即快冷。

优选的,热变形的变形率为75~95%,优选为90%;热变形的加工温度为800~920℃,若热变形终了温度大于750℃,最优为800℃,则将铜材直接进行快冷作为一次固溶处理;若热变形终了温度无法达到750℃,则将铜材再次加热到大于750℃,最优为900℃,保温20min以上后,出炉快冷进行一次固溶处理。

优选的,二次固溶前冷变形的最终变形为70%以上,优选为80%,若一次变形无法达到所需厚度,则经多次冷变形、高温退火循环加工。

优选的,时效工艺包括:预时效:退火后铜材经300-450℃预时效2h,最优为400℃;最终冷变形:预时效后进行小变形量冷加工,冷变形量为0-15%;最终时效:铜材经400-475℃时效3-6h。

综上所述,本申请具有以下有益效果:

1、本发明的铜钛合金具有特定的合金元素及其配比,以及独特的组织结构,抗拉强度能够达到824.8MPa以上,延伸率能够达到18.6%以上,更佳的抗拉强度能够达到1000MPa以上,延伸率能够达到10%以上,满足钛铜合金高强高塑性能要求和折弯的工艺要求。

2、本发明的制备方法热变形、固溶、冷变形后高温短时退火或快速加热瞬时退火再通过时效后,可制备出超细晶或混晶高强高塑钛铜合金,工艺较为简单,能够避免终轧大变形造成塑性大幅下降;

3、本发明的铜钛合金基体相的晶粒数量中至少有80%的晶粒为超细晶,所述超细晶的晶粒粒径为5μm以下,更优的,超细晶的晶粒粒径为2μm以下,超细晶结构使得铜钛合金具有高强高塑的性能。

4、本发明的铜钛合金基体相的晶粒数量中至少有80%的晶粒为超细晶,基体相的晶粒还包括10-30μm的粗晶,所述粗晶和所述超细晶共同形成合金的混晶结构,混晶结构使得铜钛合金具有高强高塑的性能。

5、本发明的合金的组织结构包括微米晶、亚晶、纳米孪晶、以及析出的β'-Cu

附图说明

图1是实施例1-4的铸态金相组织图(图(a)是实施例1的铸态金相组织图,图(b)是实施例2的铸态金相组织图,图(c)是实施例3的铸态金相组织图,图(d)是实施例4的铸态金相组织图)。

图2是实施例1-4的固溶态金相组织图(图(a)是实施例1的固溶态金相组织图,图(b)是实施例2的固溶态金相组织图,图(c)是实施例3的固溶态金相组织图,图(d)是实施例4的固溶态金相组织图)。

图3是Pandat相图计算实施例1-4中金属V元素含量对Laves体积分数影响(0.0V是实施例1的金属V元素含量,0.1V是实施例2的金属V元素含量,0.2V是实施例3的金属V元素含量,0.3V是实施例4的金属V元素含量)。

图4颗粒相的TEM、SAED和EDS结果(图(a)实施例1中颗粒相的形貌和SAED图,图(b)是实施例3中颗粒相的形貌、EDS能谱和SAED图)。

图5是实施例1-4的铜钛合金拉伸应力-应变曲线(曲线1-4分别是实施例1-4的铜钛合金拉伸应力-应变曲线)。

图6是实施例5-9的铜钛合金拉伸应力-应变曲线(曲线5-9分别是实施例5-9的铜钛合金拉伸应力-应变曲线)。

图7实施例3的金相组织图(图(a)含粗晶区和细晶区,图(b)为图(a)细晶区的放大图)。

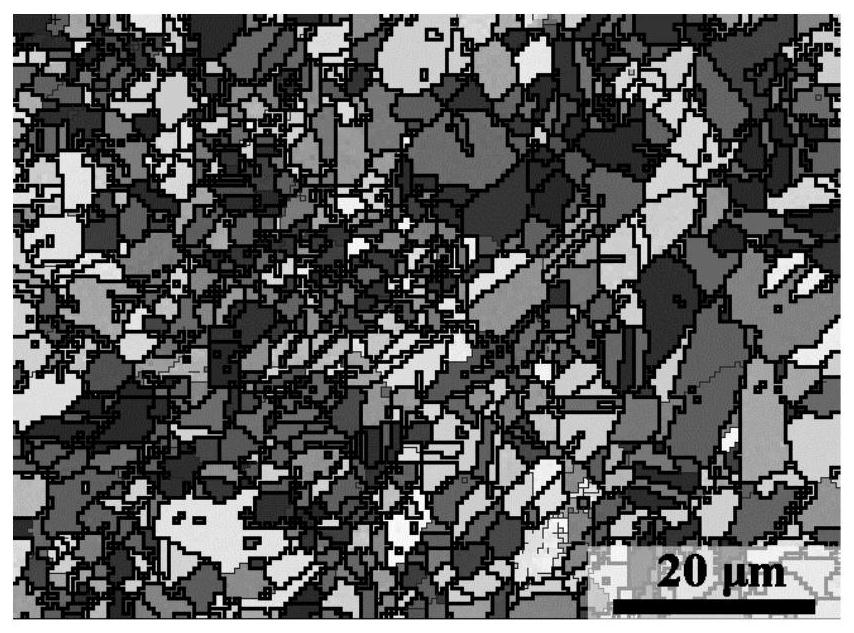

图8是实施例3的EBSD图。

图9实施例6的TEM图(图(a)是颗粒相对晶粒长大抑制,图(b)是孪晶,图(c)是颗粒相对孪晶发展的阻碍,图(d)是析出的β'-Cu

图10实施例10-13的铜钛合金拉伸应力-应变曲线。

图11是实施例13的EBSD图。

图12是实施例3和实施例13的晶粒尺寸统计分布图(曲线1是实施例3的晶粒尺寸统计分布图,曲线2是实施例13的晶粒尺寸统计分布图)。

图13是实施例13的TEM图(图(a)是微米晶,图(b)是亚晶,图(c)是纳米孪晶束,图(d)是析出的β'-Cu

具体实施方式

铜钛合金为时效硬化型合金,通过固溶处理,Ti原子进入Cu的晶格中形成过饱和固溶体,通过加工和时效的方式大量析出第二相能够提高铜钛合金的强度。时效过程中过饱和的Cu-Ti合金分解,首先是固溶体中复杂的有序化和团簇的形成,然后通过非典型形核或调幅先分解形成了亚稳态的有序共格β'-Cu

(一)铜钛合金成分及组织结构:

Ti含量:铜钛合金作为典型的时效硬化型合金,一般Ti含量在1%~6%。本发明将Ti的含量控制在2.5~5.0wt%,Ti含量低于2.5wt%时,β'-Cu

Fe含量:Fe元素的添加目的在于形成Fe

V+Nb+Hf+Ta含量:室温下,四种元素在钛铜中的溶解度低,几乎不降低钛铜的导电性能,V、Nb、Hf和Ta至少一种元素与Fe

稀土元素(Ce、La、Sc和Y中的至少一种):稀土元素除净化熔体作用外,还能形成化合物,加强第二相强化效果,提高导电性能。稀土元素的总量不超过合金元素成分含量总和的0.1wt%。

本发明的铜钛合金余量为Cu及其不可避免的杂质,在基体相中弥散分布有β'-Cu

相结构:

固溶处理过程中,Ti原子进入到Cu基体中形成过饱和固溶体,通过后续时效热处理,α-Cu过饱和固溶体会析出β'-Cu

晶粒粒径:

一般而言,铜钛合金的细晶粒的力学性能优于粗晶粒,主要是由于晶粒越细小,晶界的数量越多,位错移动时的阻力增大,使金属的塑性变形抗力增加。同时,晶粒数量越多,金属的塑性变形可以分散到更多的晶粒内进行,晶界也会阻止裂纹的扩展,使金属的塑性变形的能力提高。控制基体相的基体相的晶粒数量中至少有80%的晶粒为超细晶,超细晶的晶粒粒径为5μm以下,使得铜钛合金材料具有高强度以及高塑性的特性,具有优良的综合力学性能。进一步的,超细晶的晶粒粒径优选为2μm以下。

混晶结构:

基体相的混晶结构是指由晶粒尺寸不同的晶粒混合在一起。基体相的晶粒包括10-30μm的粗晶,以及80%以上数量为5μm以下的超细晶,共同形成混晶结构。特定的混晶结构使得钛铜合金具有高强度以及高塑性的特性,具有优良的综合力学性能。

(二)铜钛合金制备方法:

熔炼及铸造:

通过将各金属原料在真空或者惰性气氛环境(如氩气)中加热熔炼,使得原料熔化得到所需成分的铜钛合金。为了使得原料充分熔化,熔炼温度为1150~1350℃,优选为1250℃,熔化并充分搅拌后保持一段时间,保温时间为10-30min,优选为20min。各金属原料优选为电解铜、纯钛或Cu-50Ti中间合金、纯铁、金属钒或者进一步添加稀土元素的中间合金。熔炼完成后浇注成锭坯,为了防止元素氧化,优选为在真空或保护气氛熔炼炉内浇铸成锭坯。锭坯中形成(Fe,X)

热加工和一次退火:

为了消除锭坯中可能存在的成分偏析以及组织粗大,将锭坯在800~920℃下热加工,热加工前保温2h以上,使铸锭温度和成分均匀,通过轧制、锻造、拉拔或挤压变形工艺,将锭坯变形为成板材、棒材等型材,热变形率控制优选为75-95%,更优选为90%,最终道次热变形温度控制在大于750℃,最优为800℃,则直接进行快冷,如水冷,作为一次固溶处理。通过热变形促进锭坯均质化和合金元素固溶化。若热加工无法达到在线固溶要求,即最终道次变形温度小于750℃,则将铜材再次加热到大于750℃,最优为900℃,保温20min以上后,出炉快冷,进行一次固溶处理,使得析出相重新溶解,进入基体相中实现固溶。

冷加工:

一次固溶后的铜材经冷轧、冷锻、冷拉、或冷挤压变形70%以上,90%以下,最优为80%,若无法达到所需厚度,则经多次冷变形-高温退火、最终冷变形至所需厚度,冷加工实现晶粒细化,同时冷加工累积的材料应变能为后续时效提供驱动力。

二次固溶:

工艺一(高温短时退火处理):冷变形后的铜材进行高温短时退火,加热至780~850℃,更优选为820℃,可以在电阻炉中,铜材放置时间小于30-300s后立即快冷,更优选为120s,如采用水冷,实现二次固溶;

工艺二(快速加热退火):冷变形后的铜材进行快速加热瞬时退火,经加热速度大于50℃/s,最优加热速度150℃/s以上,加热至650-800℃后,更优选为720℃,立即快冷,实现二次固溶;加热方式为燃气加热、感应加热、激光加热或直接通电加热。

二次固溶的目的在于调整最终态的粗晶和细晶的组合比,采用工艺一,使得少数晶粒发生短时再晶粒晶粒长大,得到10-30μm晶粒;而多数晶粒刚完成再结晶,加之(Fe,X)

时效:

二次固溶后铜材经300-475℃时效2-9h,最优为400℃。通过时效过程,析出β'-Cu

采用工艺一的二次固溶,退火后铜材经300-450℃预时效2h,最优为400℃,预时效后的可根据需要对铜材进行小变形量冷加工,经室温轧制、锻造或挤压,冷变形量小于15%,最优为5%,铜材经400-475℃时效3-6h。还可以再经不高于400℃下时效0.5-1h,有利于提高导电率。

采用工艺二的二次固溶,时效工艺不需再进行小变量变形,经300-450℃预时效2h,最优为400℃,再经400-475℃时效3-6h。还可以再经不高于400℃下时效0.5-1h。

本发明的制备方法简单,原料经过熔炼浇铸、热加工、一次固溶、冷加工、二次固溶以及时效,能够获得特定组织结构的铜钛合金。高温短时退火处理使得制备得到的结构具有超细晶的晶粒组成,合金晶粒为10~30μm的粗晶和5μm以下的超细晶组成的混晶,80%晶粒小于5μm;快速加热退火后,制备得到的晶粒结构中80%晶粒小于2μm的超细晶,其中包括亚晶、纳米孪晶等。

经本发明方法制备得到的弹性铜钛合金为板材、带材、棒材、线材或箔材。

实施例

实施例1-4的铜钛合金成分如表1所示,合金元素的总量为100wt%。

表1合金的元素成分

实施例1-4的铜钛合金制备方法为:

熔炼及铸造:将原料纯钛或者Cu-50Ti中间合金、纯铁、电解铜、纯钒按设计的成分称取共计10kg,将其装入以石墨为炉衬的真空熔炼炉中,抽真空至10Pa并充一定量氩气保护升温至1300℃,使炉料完全熔化后,保温20min,然后在炉内浇铸成锭坯。

热加工和一次固溶:将锭坯在箱式炉中加热至900℃,保温2h,然后进行热轧,轧制率为90%,热轧后得到板材,轧制终了温度为650℃,将热轧得到的板材放入电阻炉中,900℃保温20min,取出立即水冷作为一次固溶处理。

冷加工:一次固溶后的铜材经冷轧,轧制率为80%。

二次固溶(高温短时退火):

将冷变形后的铜材进行高温短时退火,电阻炉加热至800℃,铜材放置3min后立即水冷。

时效:

二次固溶后铜材经400℃预时效2h;预时效后经室温轧制,冷变形量为0%。冷变形后的铜材经450℃时效4h。

图1为实施例1-4的熔炼合金铸态金相组织,图2为实施例1-4的铸锭锭坯经900℃×20min一次固溶后金相组织,图3为Pandat相图计算金属V元素含量对Laves体积分数影响,图4为实施例1和实施例3颗粒相的TEM、SEAD和EDS结果。结合图1(a)-图1(d)的铸态金相图,当金属V含量从0以0.1wt%的增量增加到0.3wt%时,铸态组织逐渐细化,组织均匀度逐渐提升。结合图2(a)-图2(d)的一次固溶后金相组织图,当金属V含量从0以0.1wt%的增量增加到0.2wt%时,再结晶组织逐渐细化,晶粒尺寸从图2(a)中20-150μm,变为图2(b)中的30-120μm,再到图2(c)中的10-50μm,当金属V含量从0.2wt%增加到0.3wt%时,图2(d)中铸态晶粒变得粗大,达到20-110μm。结合图4中SAED可知,不添加V和添加0.2wt.%V后合金颗粒相均为六方结构,EDS能谱结果显示,添加V后颗粒相含Fe、Ti、V元素,结合相图中物相可知,V取代部分Fe原子,形成(Fe,X)

对实施例1-4的铜钛合金进行了性能测试,拉伸工程应力-应变曲线如图5所示,结果如表2所示。

实施例5-9的铜钛合金成分与实施例3相同,实施例5-8与实施例3制备方法的不同之处在于预变形与时效,实施例9(比较例)与实施例3的制备方法不同之处二次固溶温度高、时间长,得到全部粗晶组织,实施例5-9的铜钛合金拉伸应力-应变曲线如图6所示,具体工艺及对应测得的性能见表2。

表2合金高温短时退火后性能

图7是实施例3最终制得的铜钛合金的金相组织SEM图,(图(a)含粗晶区和细晶区,图(b)细晶区及其分布颗粒相。图8是实施例3的EBSD图,清晰可见10μm以上的粗晶和5μm以下的超细晶。图9是实施例6的TEM图,图(a)中(Fe,X)

实施例10-13的铜钛合金成分与实施例3相同,与实施例3的制备方法的不同之处在于二次固溶,实施例10-13中的二次固溶采用快速加热瞬时退火,加热的方式为通电加热,控制加热速度为120℃/s以上,优选为150℃/s。时效采用二次时效,时效过程中不需要经过冷变形,实施例10-13的铜钛合金拉伸应力-应变曲线分别如图10中曲线10-13所示,具体工艺以及测得的性能见表3。

表3合金快速加热瞬时退火

图11是实施例13的EBSD图,图中可见超细晶和亚晶。图12是实施例3和实施例13的晶粒尺寸统计分布图。图13是实施例13的TEM图。结合图4和图6-9,可以看出实施例3制备得到的铜钛合金的组织结构包括基体相以及颗粒相,基体相为α-Cu相,颗粒相为β'-Cu

- 一种高强高导铜钛合金制备方法

- 一种防腐蚀用锌铜钛合金的制备方法