树脂模制方法、夹具以及树脂模制装置

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及对在铁芯缠绕有绕组的定子组装体进行树脂模制的方法、在该方法中使用的夹具、以及树脂模制装置。

背景技术

一般而言,马达等旋转电机包括定子和设于定子内的转子。定子是在环状的铁芯缠绕有绕组而成的结构,当电流在绕组中流动时,产生磁力而使定子与转子相互吸引或排斥,由此设于定子内的转子进行旋转。

一般而言,定子是对在铁芯缠绕有绕组的定子组装体实施树脂模制而成的结构,通过树脂模制确保了定子的绝缘性、散热性、强度等。作为用于对定子组装体进行树脂模制的装置,提供了例如专利文献1所记载的装置。该装置包括:真空槽;在真空槽内旋转的旋转台;被支承于旋转台且供定子组装体插入的双层筒;和从上方向定子组装体供给包括熔融树脂的模制液的供给器。

在使用专利文献1所记载的装置进行树脂模制时,定子组装体以轴线方向成为上下方向的方式被插入于双层筒。此时,铁芯的缠绕安装有绕组的槽沿着轴线方向延伸。并且,使真空槽内为真空,一边使旋转台旋转一边从供给器相对于定子组装体的轴正交上表面使模制液向铅垂下方滴下。在模制液的重力的作用下,模制液从定子组装体的上表面在槽内朝向下表面浸透,从而进行树脂模制。

现有技术文献

专利文献

专利文献1:日本特开2005-218292号公报

发明内容

发明所要解决的技术问题

近年来,作为例如电动汽车、混合动力汽车所使用的马达,开发出了被称为轮内马达、牵引马达的马达。这样的马达的铁芯中,其槽并不沿着轴线方向延伸,而是在径向即相对于轴线方向正交的方向延伸。

另一方面,在专利文献1所记载的装置中,定子组装体以轴线方向成为上下方向的方式被插入于双层筒且熔融树脂借助重力的作用而在沿上下方向延伸的槽内浸透,而对于槽不在上下方向上延伸的上述那样的马达的定子组装体而言,存在无法使熔融树脂浸透到槽这一问题。

本发明是鉴于上述问题而做出的,其课题在于,提供对具有槽沿径向延伸的铁芯的定子组装体实施树脂模制的方法、夹具以及树脂模制装置。

用于解决技术问题的手段

本发明的树脂模制方法是对在环状的铁芯缠绕有绕组的定子组装体进行树脂模制的方法,所述铁芯具有:多个槽,所述槽在外周面及内周面开口且沿径向延伸;和间隙,所述间隙在第一面与所述槽连通,所述树脂模制方法包括:将用于堵住所述间隙的夹具安装于所述定子组装体的工序;在真空状态下,向所述定子组装体的所述铁芯的径向的外侧及内侧中的至少一者滴下熔融树脂的工序;和使在真空状态下被滴有熔融树脂的所述定子组装体回到大气状态的工序。

定子组装体的环状的铁芯中,多个槽在径向上呈放射线状延伸,在槽缠绕有绕组,绕组从槽的外周面及内周面的开口突出。另外,环状的铁芯具有在第一面与槽连通的间隙。在对这样的定子组装体实施树脂模制时,首先,将夹具安装于铁芯并以密闭的方式堵住该间隙,接着,在真空状态下从上方向比铁芯的径向的外周缘靠外侧的绕组及比内周缘靠内侧的绕组中的至少一者滴下熔融树脂。然后,使被滴有熔融树脂的定子组装体回到大气状态。于是,在处于真空状态的槽内部与大气的压力差的作用下,熔融树脂从设置于径向的内侧及外侧的开口被引入而含浸到槽内部。此时,由于与槽连通的间隙由夹具密封,因此空气不会先于熔融树脂从间隙进入到槽内部,从而使熔融树脂可靠地含浸到槽内部。

根据本发明的方法,能够对具有槽沿径向延伸的铁芯的定子组装体实施树脂模制。

在优选的实施方式中,上述树脂模制方法中所使用的夹具包括抵接面,该抵接面具有与所述环状的铁芯的第一面对应的大小,并以密闭所述间隙的方式抵接于所述铁芯的第一面。

优选的是,上述实施方式的夹具在所述抵接面具有定位用的突条。

优选的是,上述实施方式的夹具具有密闭所述间隙的密闭单元。

密闭单元例如是安装于夹具的橡胶材质。

本发明的另一实施方式提供一种树脂模制装置,所述树脂模制装置是用于对在环状的铁芯缠绕有绕组的定子组装体进行树脂模制的树脂模制装置,所述铁芯具有:多个槽,所述槽在外周面及内周面开口且沿径向延伸;和间隙,所述间隙在第一面与所述槽连通,所述树脂模制装置包括:夹具,所述夹具安装于所述铁芯并堵住所述间隙;真空处理室,所述真空处理室将由所述夹具堵住了所述铁芯的间隙的所述定子组装体置于真空状态下,进行向所述定子组装体的铁芯的径向的内侧和外侧中的至少一者滴下熔融树脂的处理;喷嘴,所述喷嘴设置于所述真空处理室内,并用于将所述熔融树脂向所述定子组装体滴下;和阀,所述阀用于使所述真空处理室的内部回到大气状态。

发明效果

根据本发明,能够对具有槽沿径向延伸的铁芯的定子组装体实施树脂模制。

附图说明

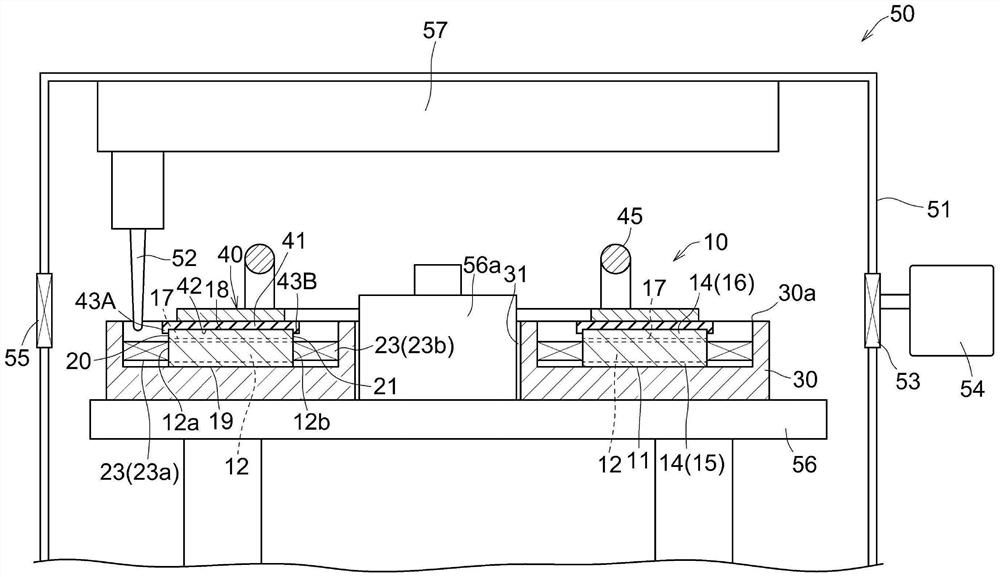

图1是示出本发明的一实施方式涉及的树脂模制装置的概略构成的主视图,是以剖面来表示定子组装体的图;

图2是通过本发明的树脂模制方法实施模制的定子组装体的俯视图;

图3是通过本发明的树脂模制方法实施模制的定子组装体的铁芯的立体图;

图4是本发明的夹具的(A)俯视图、(B)仰视图、(C)剖视图。

附图标记说明

10 定子组装体

11 铁芯

12 槽

17 间隙

18 第一面

23 绕组

30 壳体

40 夹具

42 抵接面

43A、43B 突条

50 树脂模制装置

51 真空处理室

52 喷嘴

55 大气开放阀

具体实施方式

参照附图对本发明的实施方式进行说明。

本发明的树脂模制方法使用图4所示的夹具40来实施,对在环状的铁芯11缠绕有绕组23而得的定子组装体10进行树脂模制。

首先,针对要实施本发明的树脂模制方法的定子组装体10进行说明。定子组装体10例如用于轮内马达,包括环状的铁芯11和缠绕于铁芯11的绕组23。如图3所示,在铁芯11形成有多个槽12。槽12沿着周向设有多个,各槽12沿径向延伸,在环状的铁芯11的外周面20及内周面21形成有槽12的开口12a、12b。

各槽12是由圆盘状的磁轭13及齿部14包围的空间。齿部14在磁轭13的一个面沿着周向设有多个,各齿部14沿径向延伸。齿部14其剖面为T字形状,包括主体部15和设于主体部15的前端且周向上的宽度比主体部15宽的前端部16。在相邻的齿部14的前端部16之间形成有间隙17,间隙17与槽12连通。齿部14的主体部15及前端部16越是径向内侧则与径向外侧相比周向上的宽度越窄,由此槽12及间隙17的周向上的宽度成为恒定。将图3所示的铁芯11的上表面、即由齿部14的前端部16与间隙17形成的面称为铁芯11的第一面18,将图3所示的铁芯11的下表面、即磁轭13的与设有齿部14的面相反的一侧的面称为铁芯11的第二面19。

绕组23缠绕安装于齿部14及槽12,并从槽12的径向外侧及内侧的开口12a、12b突出。将绕组23的从外侧的开口12a突出的部分称为外侧的绕组23a,将绕组23的从内侧的开口12b突出的部分称为内侧的绕组23b。

定子组装体10收纳于具有中空部31的环状的壳体30,以实施本发明的树脂模制方法。壳体30有底且上表面开口,定子组装体10以铁芯11的第二面19抵接于壳体30的底面、且设置于铁芯11的第一面18的间隙17朝向壳体30的开口30a的方式被收纳于壳体30。

如图4所示,夹具40具有由橡胶构件制成的环状构件41。环状构件41具有设定为与铁芯11的第一面18对应的大小的抵接面42,抵接面42与铁芯11的第一面18抵接而堵塞密闭与槽12连通的间隙17。在环状构件41的抵接面42的外周缘及内周缘遍及一周地突出设置有用于定位夹具40的突条43A、43B,突条43A、43B的各内壁间的距离L1设定为与铁芯11的外周缘与内周缘间的距离L2大致相同。因此,在使环状构件41的抵接面42与铁芯11的第一面18抵接时,环状构件41的各突条43A、43B的各内壁与铁芯11的外周面20、内周面21抵接,防止夹具40相对于铁芯11发生错位的情况。需要说明的是,突条43A、43B可以仅设置于抵接面42的外周缘和内周缘中的任一者,也可以不是遍及外周缘或内周缘的一周地突出设置而是仅突出设置在其一部分上。

环状构件41由作为密闭单元的橡胶材质制成。由此,能够使夹具40紧贴于铁芯11,从而能够可靠地堵塞密闭铁芯11的第一面18的间隙17。此外,夹具40的环状构件41只要至少抵接面42由橡胶构件形成即可,例如也可以是在由金属和/或合成树脂制成的环状的基材贴附橡胶片来作为密闭单元而成的构件。进一步,也可以是,环状构件41由利用金属和/或合成树脂制成的环状的基材制成,作为密闭单元而具有由合成树脂制成的凝胶状的粘接剂并在基材的抵接面42涂布有粘接剂的构件。在该情况下,粘接剂具有在进行了树脂模制之后能够将夹具40从定子组装体10拆下的程度的粘接性。

在环状构件41的与抵接面42相反的一侧的面安装有把手构件45。把手构件45是在环状的金属板45a安装把手45b而成的构件,金属板45a通过粘接剂等粘接单元安装于环状构件41的与抵接面42相反的一侧的面。

接下来,针对用于实施本发明的树脂模制方法的树脂模制装置50进行说明。如图1所示,树脂模制装置50包括:夹具40,其如图4所示那样安装于定子组装体10;真空处理室51,其将由夹具40密闭了铁芯11的间隙17的定子组装体10以间隙17朝向上方的状态置于真空状态之下,进行将用于对定子组装体10进行树脂模制的熔融树脂滴于定子组装体10的处理;以及喷嘴52,设置在真空处理室51内,该喷嘴52用于将熔融树脂向夹具40滴下。

真空处理室51由真空腔室构成。在真空处理室51的壁经由阀53安装有真空泵等减压装置54,通过使该减压装置工作,从而对真空处理室51内进行减压。另外,在真空处理室51安装有大气开放阀55,通过将该大气开放阀55打开,从而对真空处理室51内进行大气开放。此外,在本说明书中,“真空”并不意味着绝对真空状态,而是意味着用压力低于大气压的气体充满的空间内的状态。

真空处理室51在内部包括载置有定子组装体10的支承台56、喷嘴52、和使喷嘴52在X、Y、Z方向移动的喷嘴移动机构57。在支承台56的上表面设置有圆柱形状的支承构件56a。在将定子组装体10载置于支承台56时,支承构件56a被插入到收纳有定子组装体10的壳体30的中空部31而对定子组装体10进行定位。喷嘴移动机构57设置于真空处理室51的上方,使喷嘴52向位于定子组装体10的铁芯11的内侧或外侧的绕组23的上方移动,并且相对于绕组23进行升降。对于喷嘴移动机构57,只要是能够将喷嘴52在X、Y、Z方向移动即可,对构成没有限定,例如既可以由直线马达构成,也可以由滚珠丝杠、螺母构件以及驱动马达等构成。另外,真空处理室51不限定于通过喷嘴移动机构57使喷嘴52移动的构成,也可以是设有支承台移动机构以使支承台56在X、Y、Z方向移动的构成,还可以是设有使支承台56旋转的旋转机构。

喷嘴52、喷嘴移动机构57、减压装置54等连接于未图示的控制装置,其工作得以控制。

接下来,针对对本发明的定子组装体10进行树脂模制的方法进行说明。首先,进行将夹具40安装于铁芯11的工序。定子组装体10以铁芯11的第一面18朝向壳体30的开口30a侧的状态被收纳于壳体30。操作人员从壳体30的开口30a使夹具40的抵接面42抵接于定子组装体10的铁芯11的第一面18,从而密封在铁芯11的第一面18形成的间隙17。此时,通过以夹具40的环状构件41的突条43A的内壁抵接于铁芯11的外周面20、突条43B的内壁抵接于内周面21的方式用夹具40罩住铁芯11,确定了夹具40的安装位置,并且防止了在作业期间夹具40发生错位。需要说明的是,可以在将定子组装体10载置于真空处理室51的支承台56之前或之后的任意时序进行将夹具40安装于铁芯11的工序。

接着,操作人员将真空处理室51的支承台56的支承构件56a插入到壳体30的中空部31,将定子组装体10以成为定子组装体10的铁芯11的间隙17朝向上方的状态、即夹具40位于上方的状态的方式载置于真空处理室51的支承台56。

然后,在使减压装置54动作而使真空处理室51成为真空状态之后,在真空状态下,进行将用于对定子组装体10进行树脂模制的熔融树脂向定子组装体10的铁芯11的径向内侧和外侧中的至少一者滴下的工序。详细而言,通过利用控制装置对喷嘴移动机构57进行控制,喷嘴52在从预先设定的初始动作位置移动到从铁芯11的外周面20的槽12的开口12a突出的外侧的绕组23a的上方位置、并下降成使喷嘴52的前端位于外侧的绕组23a的正上方之后,开始熔融树脂的喷出。喷嘴52一边滴下熔融树脂一边沿着外侧的绕组23a在周向上移动。

当喷嘴52在外侧的绕组23a之上转一周并滴完规定的量的熔融树脂之后,喷嘴52上升,向从内周面21的槽12的开口12b突出的内侧的绕组23b的上方移动。然后,在下降成使喷嘴52的前端位于内侧的绕组23b的正上方之后,开始熔融树脂的喷出。喷嘴52一边滴下熔融树脂一边沿着内侧的绕组23b在周向移动。当喷嘴52在内侧的绕组23b之上转一周并滴完规定的量的熔融树脂之后,喷嘴52上升而回到初始动作位置。从喷嘴52向壳体30内供给适于向下述的空间填充的量的熔融树脂,所述的空间包括槽12内部的空间、作为铁芯11的外周面20与壳体30之间的空间的外侧的绕组23a所处的空间、和作为铁芯11的内周面21与壳体30之间的空间的内侧的绕组23b所处的空间。需要说明的是,也可以先对内侧的绕组23b滴下熔融树脂,还可以仅向外侧或内侧的绕组23a、23b中的任一者滴下熔融树脂。另外,也可以是,喷嘴52在各绕组23a、23b之上移动一周以上并滴下熔融树脂。

接下来,进行使在真空状态下滴有熔融树脂的定子组装体10回到大气状态的工序。将真空处理室51的大气开放阀55打开,瞬时回到大气压。在处于真空状态的槽12内部与大气的压力差的作用下,从定子组装体10的槽12的开口12a、12b引入熔融树脂,使熔融树脂含浸到槽12内部。此时,与槽12连通的间隙17由夹具40密闭,因此空气不会先于熔融树脂被引入槽12的内部,从而能够将熔融树脂可靠地含浸到槽12的内部。

以上,针对本发明的一实施方式进行了说明,但本发明并不限定于上述实施方式,只要不脱离本发明的主旨即可以进行各种改变。

例如,也可以是,在夹具40的环状构件41的抵接面42的与定子组装体10的铁芯11的间隙17对应的位置设置有长度和宽度与铁芯11的间隙17对应的突条。在将夹具40安装到定子组装体10时,突条能够嵌入到铁芯11的间隙17而更加可靠地对间隙17进行密闭。

- 用模制装置模制树脂模制产品的方法、模制装置、树脂模制产品、以及具有该模制装置的模制机

- 树脂模制方法、夹具以及树脂模制装置