光学元件

文献发布时间:2023-06-19 11:35:49

本申请是申请号为201780007140.3、申请日为2017年1月12日、发明名称为“光学元件”的申请的分案申请。

技术领域

本发明涉及一种光学元件。本申请要求于2016年1月18日提交的日本专利申请No.2016-007474和于2016年6月3日提交的日本专利申请No.2016-112206的优先权,其全部内容通过引用并入本文。

背景技术

目前已将由透射红外线的材料形成的光学元件(如透镜)用于使用红外线的装置,如红外传感器。随着这种装置性能的提高,需要具有较高红外线透射率的材料。

透射红外线的材料的实例包括电介质类,如硫化锌、硒化锌、氟化镁、氯化钠、氯化钾、氟化锂、氧化硅、氟化钙和氟化钡;以及半导体类,如硅和锗。在这些材料中,硫化锌作为透射红外线的材料而受到关注,这是因为硫化锌可以透射0.4μm以上14.4μm以下的相对较宽范围内的红外线,并且可以获得相对较大的多晶块状材料。

然而,当将硫化锌用于可能接触诸如物镜之类的外部构件的元件时,由于硫化锌的硬度相对较低,元件的表面容易被划伤。因此,目前已经提出这样一种光学元件,其通过在由硫化锌形成的基材的表面上堆叠具有高硬度的层而不易被划伤(参见日本未审查专利申请公开No.2015-224177)。

在专利文献1所述的光学元件中,通过在主要由硫化锌的烧结体形成的基材的最外表面(入射面或出射面)上形成由类金刚石碳制成的表面层,从而抑制划伤的形成。在专利文献1中记载的光学元件中,还公开了在基材层和表面层之间堆叠多个中间层,以抑制室外使用中由紫外线和水分引起的硫化锌的氧化而导致的红外线透射率的降低,即,改善了耐候性。

引用列表

专利文献

专利文献1:日本未审查专利申请公开No.2015-224177

然而,如果将专利文献1中记载的光学元件用于比较严苛的高温高湿环境,则表面层和中间层主要会由于斑点的形成而劣化,这可能会降低红外线透射率。

发明内容

解决问题的方案

根据本发明一个方面的光学元件包括:透光性基材;堆叠在所述基材的入射面和出射面中的至少一者上的一个或多个中间层;以及堆叠在所述一个或多个中间层的最外层上的表面层,所述表面层含有类金刚石碳作为主要成分,其中所述一个或多个中间层中的至少一个中间层含有硅作为主要成分,并且含有硅作为主要成分的所述中间层的氧含量为10原子%以下。

附图说明

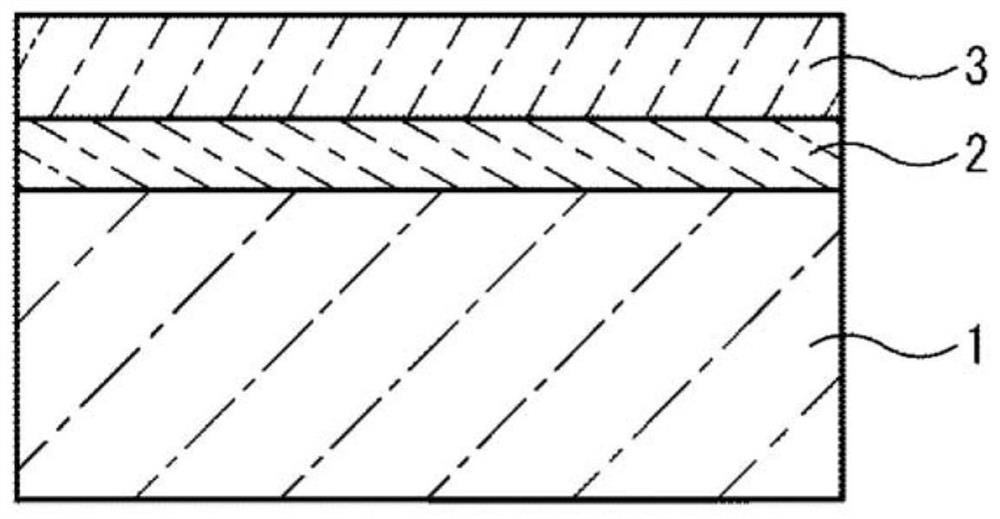

图1示出了根据本发明实施方案的光学元件的结构的示意性截面图。

具体实施方式

[本公开要解决的问题]

基于上述情况,本发明的目的在于提供一种具有相对较高的耐候性的光学元件。

[本发明的有益效果]

根据本发明一个方面的光学元件具有相对较高的耐候性。

[本发明实施方案的描述]

根据本发明一个方面的光学元件包括:透光性基材;堆叠在所述基材的入射面和出射面中的至少一者上的一个或多个中间层;以及堆叠在所述一个或多个中间层的最外层上的表面层,所述表面层含有类金刚石碳作为主要成分,其中所述一个或多个中间层中的至少一个中间层含有硅作为主要成分,并且含有硅作为主要成分的所述中间层的氧含量为10原子%以下。

在光学元件中,当至少一个中间层含有硅作为主要成分并且含有硅作为主要成分的中间层的氧含量小于或等于所述上限时,即使在高温高湿环境下使用该光学元件,也不会频繁发生由于硅的氧化而引起的红外振动吸收。即,光学元件具有较高的耐候性。

光学元件包括多个中间层,并且多个中间层中的至少一个中间层可以含有类金刚石碳作为主要成分。在光学元件包括多个中间层并且多个中间层中的至少一个中间层含有类金刚石碳作为主要成分的情况下,即使表面层损伤或剥离,含有类金刚石碳作为主要成分的中间层也可以保护基材。即使当光学元件在恶劣环境下使用或长时间使用时,也可以有效地抑制红外线透射率的下降。

基材可以含有硫化锌的烧结体作为主要成分。在光学元件中,当基材含有硫化锌的烧结体作为主要成分时,可以实现较高的红外线透射率,并且相对容易进行制造。

这里,术语“透光性”是指红外线透射率为60%以上,优选70%以上。术语“红外线透射率”是指波长为8μm以上12μm以下的红外光的平均透射率,其为通过符合JIS-B7107(1997)的方法测量的值。术语“主要成分”是指质量含量最高的成分,并且优选是指含量为95质量%以上的成分。“氧含量”是根据JIS-K0146(2002),通过溅射除去距离层表面的深度50nm的表面层区域,并通过化学分析电子能谱法(ESCA)进行测定而获得的值。

[本发明的具体实施方案]

在下文中,将参照附图详细描述根据本发明的光学元件的实施方案。

图1中的根据本发明一个方面的光学元件是为了透射光(如红外光)而设置的元件。该光学元件用于(例如)透镜或光学装置用窗口部件(用于光入口或光出口的盖)。

该光学元件包括透光性基材1、堆叠在基材的入射面或出射面(通常,在包括光学元件的设备的发光器中,则为出射面;在装置的光接收器中,则为入射面)上的一个或多个中间层2(图1示出了单层的情况)、以及堆叠在中间层2的最外层上并且含有类金刚石碳作为主要成分的表面层3。

在光学元件中,至少一个中间层2含有密着性优异的硅(Si)作为主要成分。

含有硅作为主要成分的中间层2的氧含量的下限优选为1.0原子%,更优选为1.5原子%。含有硅作为主要成分的中间层2的氧含量的上限为10原子%,优选为6原子%,更优选为4原子%。如果含有硅作为主要成分的中间层2的氧含量低于该下限,则不容易进行制造,这可能不必要地增加成本。如果含有硅作为主要成分的中间层2的氧含量超过该上限,则不能充分抑制由高温高湿环境下硅的氧化引起的红外线振动吸收的发生,这使得红外线透射率降低。

据认为,含有硅作为主要成分的中间层2的氧含量会影响光学元件的耐候性,这是因为含有硅作为主要成分的中间层2中的氧会与硅键合。更具体而言,与氧键合的硅是硅晶体中的缺陷,因此使中间层2对水分子的阻隔性劣化。还认为,与氧键合的硅原子通过氧原子彼此键合形成硅氧烷键(-S-O-S-),从而硅晶体中的缺陷扩大并进一步使阻隔性劣化。因此,据认为,通过将含有硅作为主要成分的中间层2的氧含量设定为所述上限以下,能够提高光学元件的耐候性。

<基材>

基材1是基本上限定了光学元件的光学功能的部件,其也是机械结构。因此,可以根据例如光学功能、机械强度和光学装置的连接结构的要求,自由选择基材1的形状。

基材1含有透光性材料(如透射红外线的材料)作为主要成分即可。该材料的实例包括:电介质,如硫化锌(ZnS)、硒化锌(ZnSe),氟化镁(MgF

当基材1含有硫化锌作为主要成分时,可以通过化学气相沉积(CVD)形成基材1。然而,通过烧结相对便宜的硫化锌粉末来形成基材1可以降低制造成本。即,基材1优选为含有硫化锌作为主要成分的材料的烧结体。换句话说,基材1的主要成分优选为硫化锌的烧结体。

可以通过这样的方法形成含有以硫化锌的烧结体作为主要成分的基材1,该方法包括硫化锌粉末的成形步骤,对成形体进行预烧结的步骤以及对预烧结体进行加压烧结的步骤。

优选的是,用于形成硫化锌烧结体的硫化锌粉末的平均粒径为1μm以上3μm以下,纯度为95质量%以上。可以通过共沉淀法等公知的粉末合成方法得到这样的硫化锌粉末。术语“平均粒径”是指在通过激光衍射法测量的粒径分布中,体积累计值达到50%时的粒径。

在上述成形步骤中,通过使用模具进行压制成型来形成成形体,从而得到最终将要获得的光学元件的大致形状。所述模具由硬质材料(例如硬质合金或工具钢)形成。可以通过使用例如单轴压机来进行成形步骤。

在预烧结步骤中,在例如30Pa以下的真空气氛或在大气压下的氮气等惰性气氛中,加热在成形步骤中获得的成形体。预烧结温度可以设定为500℃以上1000℃以下。预烧结时间(预烧结温度下的保持时间)可以设定为0.5小时以上15小时以下。在预烧结步骤中获得的预烧结体的相对密度为55%以上至80%以下。

在加压烧结步骤中,使用压制模具在加压下加热预烧结体以获得具有期望形状的烧结体(基材1)。具体而言,作为压制模具,可以使用由(例如)玻璃碳构成且具有经过镜面抛光的约束表面(空腔)的一对模具(上模和下模)。加压烧结温度优选为550℃以上1200℃以下。烧结压力优选为10MPa以上300MPa以下。烧结时间优选为1分钟以上60分钟以下。

在加压烧结步骤中获得的烧结体可以直接用作基材1。或者,也可以在可任选地进行精加工(例如,入射面或出射面的抛光)后,将烧结体用作基材1。

<中间层>

中间层2是形成在基材1与后述表面层3之间的功能层,其用以(例如)提高表面层3的密着性,防止工作波带中的光的反射,并保护基材1。中间层2具有透光性,从而不会阻碍红外光入射或出射通过基材1。

中间层2的主要成分的实例包括:硅(Si)、锗(Ge)、磷化镓(GaP)、磷化硼(BP)、氧化钇(Y

如上所述,光学元件包括至少一个含有硅作为主要成分并具有在上述范围内的氧含量的中间层2。包含硅作为主要成分的中间层2由于硅的氧化而不容易发生红外振动吸收,这提高了光学元件的耐候性。

含有硅作为主要成分的中间层2具有相对较高的密着性。因此,当堆叠含有硅作为主要成分的中间层2并使之与含有类金刚石碳作为主要成分并且倾向于具有低密着性的表面层3相邻时,可以提高光学元件的可靠性。

各中间层2的平均厚度的下限优选为5nm,更优选为50nm。各中间层2的平均厚度的上限优选为200μm,更优选为5μm。如果各中间层2的平均厚度低于该下限,则可能增加制造误差。如果各中间层2的平均厚度超过该上限,则可能不必要地降低光学元件的红外线透射率。

光学元件优选包括多个中间层2。在这种情况下,多个中间层2中的至少一个中间层2优选含有类金刚石碳作为主要成分。即使表面层3被损坏,含有类金刚石碳作为主要成分的中间层2也可以代替表面层3来保护基材1。优选将含有类金刚石碳作为主要成分的中间层2堆叠在另一层上,使得含有硅或锗作为主要成分并具有高密着性的中间层2置于其间。

可以用作中间层2的主要成分的类金刚石碳是含有构成金刚石结构的sp3键和构成石墨结构的sp2键的无定形碳。

对于由除了类金刚石碳以外的材料构成的中间层2,可以通过公知的方法如溅射法、真空沉积法、离子镀法、CVD法或等离子体CVD法来形成。对于由类金刚石碳制成的中间层2,可以通过公知的方法如等离子体CVD法、热丝法、离子镀法、溅射法或离子束法来形成。

例如,当通过真空沉积法堆叠中间层2时,可以通过控制真空度、沉积速率、原料纯度等来调节含有硅作为主要成分的中间层2的氧含量。

<表面层>

表面层3是用于提高光学元件的耐划伤性的保护层,即用于防止基材1损坏的层。表面层3具有透光性,从而不会抑制红外光入射和出射通过基材1。

作为表面层3的主要成分的类金刚石碳是含有构成金刚石结构的sp3键和构成石墨结构的sp2键的无定形碳。

类金刚石碳是这样一种材料,其根据(例如)类金刚石碳中所含的sp3键和sp2键的比率、结构中氢原子的比率以及结构中是否存在其他元素而表现出各种物理性质。一般来说,随着sp3键比率的增加,类金刚石碳的物理性质接近于金刚石的物理性质,并且随着sp2键比率的增加,类金刚石碳的物理性质接近于石墨的物理性质。此外,当所含氢原子的比率增加时,类金刚石碳表现出与聚合物类似的物理性质。

基于sp3键、sp2键和氢含量,这种类金刚石碳一般可分为ta-C(四面体无定形碳)、a-C(无定形碳)、ta-C:H(氢化四面体无定形碳)以及a-C:H(氢化无定形碳)。作为表面层3的主要成分的类金刚石碳可以与作为中间层2的主要成分的类金刚石碳相同或不同。

表面层3的平均厚度的下限优选为20nm,更优选为100nm。表面层3的平均厚度的上限优选为200μm,更优选为10μm。如果表面层3的平均厚度低于该下限,则表面层3的强度可能不足。如果表面层3的平均厚度超过该上限,则可能不必要地降低光学元件的红外线透射率。

可以通过如溅射法、真空沉积法、离子镀法、CVD法、等离子体CVD法等公知的方法形成表面层3。

[其他实施方案]

应当理解的是,这里公开的实施方案在所有方面都是说明性的而非限制性的。本发明的范围不限于上述实施方案,而是由权利要求限定,并且旨在包括与权利要求等同的含义和范围内的所有修改。

在光学元件中,中间层和表面层可以堆叠在入射面和出射面上。光学元件还可以包括除了上述层之外的层,如光漫射层、光反射层、滤光层以及偏光层。

实施例

以下将基于实施例对本发明进行详细说明。然而,本发明基于对实施例的描述不应被解释为限制性的。

下面将描述制造例1至48中的光学元件。制造例1至48中的光学元件分别包括:具有由表1或2所示的材料构成并具有表1或2所示的设计厚度的基材,多个中间层以及表面层。

<制造例1>

制造例1的光学元件包括:由硫化锌烧结体形成的盘状基材、依次堆叠在基材表面上的第一中间层至第四中间层、以及进一步堆叠在第四中间层表面上的表面层。

(基材)

通过下述过程制造基材。首先,通过单轴加压(冷压)将平均粒径为2μm、纯度为98质量%的硫化锌粉末成形,以制造直径为20mm、平均厚度为5mm的盘状成形体。然后,将所得成形体在氮气气氛中加热至800℃并保持5小时,得到相对密度为约60%的预烧结体。将预烧结体置于由玻璃碳构成并具有经过镜面抛光的约束面的一对模具(上模和下模)之间,在施加50MPa压力的同时加热至1000℃并保持300秒。由此制得直径为20mm、平均厚度为3mm的基材。

(第一中间层)

通过使用电子束的真空沉积法,在5×10

(第二中间层)

使用甲烷气体作为原料,在13.56MHz下通过RF等离子体CVD方法,在使平均厚度达到150nm的条件下沉积类金刚石碳(在表中以DLC示出)以形成第二中间层。

(第三中间层)

通过使用电子束的真空沉积法,在使平均厚度达到70nm的条件下沉积硅以形成第三中间层。

(第四中间层)

通过使用电子束的真空沉积法,在使平均厚度达到837nm的条件下沉积锗以形成第四中间层。

(表面层)

使用甲烷气体作为原料,通过在13.56MHz下的RF等离子体CVD方法,在使平均厚度达到1100nm的条件下沉积类金刚石碳,以形成表面层。

<制造例2>

在与制造例1相同的条件下实验性地生产制造例2的光学元件,不同之处在于,将堆叠第一中间层和第三中间层时的真空度设定为2×10

<制造例3>

在与制造例1相同的条件下实验性地生产制造例3的光学元件,不同之处在于,将堆叠第一中间层和第三中间层时的真空度设定为1×10

<制造例4>

在与制造例1相同的条件下实验性地生产制造例4的光学元件,不同之处在于,将堆叠第一中间层和第三中间层时的真空度设定为1×10

<制造例5>

制造例5的光学元件包括与制造例1相同的基材、依次堆叠在基材的表面上的第一中间层至第四中间层、以及堆叠在第四中间层的表面上的表面层。

(第一中间层)

通过使用电子束的真空沉积法,在5×10

(第二中间层)

使用甲烷气体作为原料,通过在13.56MHz下的RF等离子体CVD方法,在使平均厚度达到258nm的条件下沉积类金刚石碳以形成第二中间层。

(第三中间层)

通过使用电子束的真空沉积法,在使平均厚度达到866nm的条件下沉积锗以形成第三中间层。

(第四中间层)

通过使用电子束的真空沉积法,在使平均厚度达到200nm的条件下沉积硅以形成第四中间层。

(表面层)

使用甲烷气体作为原料,通过在13.56MHz下的RF等离子体CVD方法,在使平均厚度达到978nm的条件下沉积类金刚石碳,以形成表面层。

<制造例6>

在与制造例5相同的条件下实验性地生产制造例6的光学元件,不同之处在于,将堆叠第一中间层和第四中间层时的真空度设定为2×10

<制造例7>

在与制造例5相同的条件下实验性地生产制造例7的光学元件,不同之处在于,将堆叠第一中间层和第四中间层时的真空度设定为1×10

<制造例8>

在与制造例5相同的条件下实验性地生产制造例8的光学元件,不同之处在于,将堆叠第一中间层和第四中间层时的真空度设定为1×10

<制造例9>

制造例9的光学元件包括与制造例1相同的基材、依次堆叠在基材的表面上的第一中间层至第四中间层、以及堆叠在第四中间层的表面上的表面层。

(第一中间层)

通过使用电子束的真空沉积法,在5×10

(第二中间层)

通过使用电子束的真空沉积法,在使平均厚度达到70nm的条件下沉积锗以形成第二中间层。

(第三中间层)

使用甲烷气体作为原料,通过在13.56MHz下的RF等离子体CVD方法,在使平均厚度达到150nm的条件下沉积类金刚石碳以形成第三中间层。

(第四中间层)

通过使用电子束的真空沉积法,在使平均厚度达到70nm的条件下沉积硅以形成第四中间层。

(表面层)

使用甲烷气体作为原料,通过在13.56MHz下的RF等离子体CVD方法,在使平均厚度达到1324nm的条件下沉积类金刚石碳以形成表面层。

<制造例10>

在与制造例9相同的条件下实验性地生产制造例10的光学元件,不同之处在于,将堆叠第一中间层和第四中间层时的真空度设定为2×10

<制造例11>

在与制造例9相同的条件下实验性地生产制造例11的光学元件,不同之处在于,将堆叠第一中间层和第四中间层时的真空度设定为1×10

<制造例12>

在与制造例9相同的条件下实验性地生产制造例12的光学元件,不同之处在于,将堆叠第一中间层和第四中间层时的真空度设定为1×10

<制造例13>

制造例13的光学元件包括与制造例1相同的基材、依次堆叠在基材的表面上的第一中间层至第三中间层、以及堆叠在第三中间层的表面上的表面层。

(第一中间层)

通过使用电子束的真空沉积法,在5×10

(第二中间层)

使用甲烷气体作为原料,通过在13.56MHz下的RF等离子体CVD方法,在使平均厚度达到225nm的条件下沉积类金刚石碳以形成第二中间层。

(第三中间层)

通过使用电子束的真空沉积法,在使平均厚度达到863nm的条件下沉积硅以形成第三中间层。

(表面层)

使用甲烷气体作为原料,通过在13.56MHz下的RF等离子体CVD方法,在使平均厚度达到1125nm的条件下沉积类金刚石碳以形成表面层。

<制造例14>

在与制造例13相同的条件下实验性地生产制造例14的光学元件,不同之处在于,将堆叠第一中间层和第三中间层时的真空度设定为2×10

<制造例15>

在与制造例13相同的条件下实验性地生产制造例15的光学元件,不同之处在于,将堆叠第一中间层和第三中间层时的真空度设定为1×10

<制造例16>

在与制造例13相同的条件下实验性地生产制造例16的光学元件,不同之处在于,将堆叠第一中间层和第三中间层时的真空度设定为1×10

<制造例17>

制造例17的光学元件包括与制造例1相同的基材、依次堆叠在基材的表面上的第一中间层至第三中间层、以及堆叠在第三中间层的表面上的表面层。

(第一中间层)

通过使用电子束的真空沉积法,在5×10

(第二中间层)

通过使用电子束的真空沉积法,在使平均厚度达到535nm的条件下沉积锗以形成第二中间层。

(第三中间层)

通过使用电子束的真空沉积法,在使平均厚度达到94nm的条件下沉积硅以形成第三中间层。

(表面层)

使用甲烷气体作为原料,通过在13.56MHz下的RF等离子体CVD方法,在使平均厚度达到1100nm的条件下沉积类金刚石碳以形成表面层。

<制造例18>

在与制造例17相同的条件下实验性地生产制造例18的光学元件,不同之处在于,将堆叠第一中间层和第三中间层时的真空度设定为2×10

<制造例19>

在与制造例17相同的条件下实验性地生产制造例19的光学元件,不同之处在于,将堆叠第一中间层和第三中间层时的真空度设定为1×10

<制造例20>

在与制造例17相同的条件下实验性地生产制造例20的光学元件,不同之处在于,将堆叠第一中间层和第三中间层时的真空度设定为1×10

<制造例21>

制造例21的光学元件包括与制造例1相同的基材、堆叠在基材的表面上的第一中间层、以及堆叠在第一中间层的表面上的表面层。

(第一中间层)

通过使用电子束的真空沉积法,在5×10

(表面层)

使用甲烷气体作为原料,通过在13.56MHz下的RF等离子体CVD方法,在使平均厚度达到1440nm的条件下沉积类金刚石碳以形成表面层。

<制造例22>

在与制造例21相同的条件下实验性地生产制造例22的光学元件,不同之处在于,将堆叠第一中间层时的真空度设定为2×10

<制造例23>

在与制造例21相同的条件下实验性地生产制造例23的光学元件,不同之处在于,将堆叠第一中间层时的真空度设定为1×10

<制造例24>

在与制造例21相同的条件下实验性地生产制造例24的光学元件,不同之处在于,将堆叠第一中间层时的真空度设定为1×10

<制造例25>

制造例25的光学元件包括:由Ge-As-Se硫族化物玻璃制成的盘状基材(直径:20mm,平均厚度:3mm)、依次堆叠在基材的表面上的第一中间层至第四中间层、以及进一步堆叠在第四中间层的表面上的表面层。

(第一中间层)

通过使用电子束的真空沉积法,在5×10

(第二中间层)

使用甲烷气体作为原料,通过在13.56MHz下的RF等离子体CVD方法,在使平均厚度达到150nm的条件下沉积类金刚石碳(在表中以DLC示出)以形成第二中间层。

(第三中间层)

通过使用电子束的真空沉积法,在使平均厚度达到70nm的条件下沉积硅以形成第三中间层。

(第四中间层)

通过使用电子束的真空沉积法,在使平均厚度达到955nm的条件下沉积锗以形成第四中间层。

(表面层)

使用甲烷气体作为原料,通过在13.56MHz下的RF等离子体CVD方法,在使平均厚度达到1087nm的条件下沉积类金刚石碳以形成表面层。

<制造例26>

在与制造例25相同的条件下实验性地生产制造例26的光学元件,不同之处在于,将堆叠第一中间层和第三中间层时的真空度设定为2×10

<制造例27>

在与制造例25相同的条件下实验性地生产制造例27的光学元件,不同之处在于,将堆叠第一中间层和第三中间层时的真空度设定为1×10

<制造例28>

在与制造例25相同的条件下实验性地生产制造例28的光学元件,不同之处在于,将堆叠第一中间层和第三中间层时的真空度设定为1×10

<制造例29>

制造例29的光学元件包括与制造例25相同的基材、依次堆叠在基材的表面上的第一中间层至第四中间层、以及堆叠在第四中间层的表面上的表面层。

(第一中间层)

通过使用电子束的真空沉积法,在5×10

(第二中间层)

使用甲烷气体作为原料,通过在13.56MHz下的RF等离子体CVD方法,在使平均厚度达到150nm的条件下沉积类金刚石碳以形成第二中间层。

(第三中间层)

通过使用电子束的真空沉积法,在使平均厚度达到779nm的条件下沉积锗以形成第三中间层。

(第四中间层)

通过使用电子束的真空沉积法,在使平均厚度达到217nm的条件下沉积硅以形成第四中间层。

(表面层)

使用甲烷气体作为原料,通过在13.56MHz下的RF等离子体CVD方法,在使平均厚度达到1014nm的条件下沉积类金刚石碳以形成表面层。

<制造例30>

在与制造例29相同的条件下实验性地生产制造例30的光学元件,不同之处在于,将堆叠第一中间层和第四中间层时的真空度设定为2×10

<制造例31>

在与制造例29相同的条件下实验性地生产制造例31的光学元件,不同之处在于,将堆叠第一中间层和第四中间层时的真空度设定为1×10

<制造例32>

在与制造例29相同的条件下实验性地生产制造例32的光学元件,不同之处在于,将堆叠第一中间层和第四中间层时的真空度设定为1×10

<制造例33>

制造例33的光学元件包括:由Ge-As硫族化物玻璃制成的盘状基材(直径:20mm,平均厚度:3mm)、依次堆叠在基材的表面上的第一中间层至第四中间层、以及堆叠在第四中间层的表面上的表面层。

(第一中间层)

通过使用电子束的真空沉积法,在5×10

(第二中间层)

通过使用电子束的真空沉积法,在使平均厚度达到70nm的条件下沉积锗以形成第二中间层。

(第三中间层)

使用甲烷气体作为原料,通过在13.56MHz下的RF等离子体CVD方法,在使平均厚度达到150nm的条件下沉积类金刚石碳(在表中以DLC示出)以形成第三中间层。

(第四中间层)

通过使用电子束的真空沉积法,在使平均厚度达到70nm的条件下沉积硅以形成第四中间层。

(表面层)

使用甲烷气体作为原料,通过在13.56MHz下的RF等离子体CVD方法,在使平均厚度达到1237nm的条件下沉积类金刚石碳以形成表面层。

<制造例34>

在与制造例33相同的条件下实验性地生产制造例34的光学元件,不同之处在于,将堆叠第一中间层和第四中间层时的真空度设定为2×10

<制造例35>

在与制造例33相同的条件下实验性地生产制造例35的光学元件,不同之处在于,将堆叠第一中间层和第四中间层时的真空度设定为1×10

<制造例36>

在与制造例33相同的条件下实验性地生产制造例36的光学元件,不同之处在于,将堆叠第一中间层和第四中间层时的真空度设定为1×10

<制造例37>

制造例37的光学元件包括与制造例33相同的基材、依次堆叠在基材的表面上的第一中间层至第三中间层、以及堆叠在第三中间层的表面上的表面层。

(第一中间层)

通过使用电子束的真空沉积法,在5×10

(第二中间层)

通过使用电子束的真空沉积法,在使平均厚度达到552nm的条件下沉积锗以形成第二中间层。

(第三中间层)

通过使用电子束的真空沉积法,在使平均厚度达到168nm的条件下沉积硅以形成第三中间层。

(表面层)

使用甲烷气体作为原料,通过在13.56MHz下的RF等离子体CVD方法,在使平均厚度达到1065nm的条件下沉积类金刚石碳以形成表面层。

<制造例38>

在与制造例37相同的条件下实验性地生产制造例38的光学元件,不同之处在于,将第一中间层和第三中间层堆叠时的真空度设定为2×10

<制造例39>

在与制造例37相同的条件下实验性地生产制造例39的光学元件,不同之处在于,将堆叠第一中间层和第三中间层时的真空度设定为1×10

<制造例40>

在与制造例37相同的条件下实验性地生产制造例40的光学元件,不同之处在于,将堆叠第一中间层和第三中间层时的真空度设定为1×10

<制造例41>

制造例41的光学元件包括:由Ge-Sb-Se硫族化物玻璃制成的盘状基材(直径:20mm,平均厚度:3mm)、依次堆叠在基材的表面上的第一中间层至第三中间层、以及堆叠在第三中间层的表面上的表面层。

(第一中间层)

通过使用电子束的真空沉积法,在5×10

(第二中间层)

使用甲烷气体作为原料,通过在13.56MHz下的RF等离子体CVD方法,在使平均厚度达到137nm的条件下沉积类金刚石碳(在表中以DLC示出)以形成第二中间层。

(第三中间层)

通过使用电子束的真空沉积法,在使平均厚度达到874nm的条件下沉积硅以形成第三中间层。

(表面层)

使用甲烷气体作为原料,通过在13.56MHz下的RF等离子体CVD方法,在使平均厚度达到1109nm的条件下沉积类金刚石碳以形成表面层。

<制造例42>

在与制造例41相同的条件下实验性地生产制造例42的光学元件,不同之处在于,将堆叠第一中间层和第三中间层时的真空度设定为2×10

<制造例43>

在与制造例41相同的条件下实验性地生产制造例43的光学元件,不同之处在于,将堆叠第一中间层和第三中间层时的真空度设定为1×10

<制造例44>

在与制造例41相同的条件下实验性地生产制造例44的光学元件,不同之处在于,将堆叠第一中间层和第三中间层时的真空度设定为1×10

<制造例45>

制造例45的光学元件包括与制造例41相同的基材、堆叠在基材的表面上的第一中间层、以及堆叠在第一中间层的表面上的表面层。

(第一中间层)

通过使用电子束的真空沉积法,在5×10

(表面层)

使用甲烷气体作为原料,通过在13.56MHz下的RF等离子体CVD方法,在使平均厚度达到1345nm的条件下沉积类金刚石碳以形成表面层。

<制造例46>

在与制造例45相同的条件下实验性地生产制造例46的光学元件,不同之处在于,将堆叠第一中间层时的真空度设定为2×10

<制造例47>

在与制造例45相同的条件下实验性地生产制造例47的光学元件,不同之处在于,将堆叠第一中间层时的真空度设定为1×10

<制造例48>

在与制造例45相同的条件下实验性地生产制造例48的光学元件,不同之处在于,将堆叠第一中间层时的真空度设定为1×10

<评价>

对于制造例1至48的光学元件,测定第一中间层的氧含量,并进行恒温恒湿试验和耐候试验。基于初始状态(实验性生产后)的红外线透射率、恒温恒湿试验后的红外线透射率和耐候试验后的红外线透射率的测量,恒温恒湿试验后的表面外观的视觉评价,以及耐候试验后的表面外观的视觉评价,从而对光学元件进行评价。

(氧含量)

根据JIS-K0146(2002),通过溅射除去距离层表面的深度为50nm的表面层区域,并通过化学分析电子能谱法(ESCA)测定第一中间层的氧含量。当层的材料为SiO

(恒温恒湿试验)

根据JIS-C60068-2-3(1987),通过将光学元件保持在85℃的温度和95%的相对湿度下240小时来进行恒温恒湿试验。

(耐候试验)

根据JIS-D0205(1987),在温度为63℃±3℃,湿度为50%±5%的条件下使用阳光碳弧灯(255W/m

(红外线透射率)

将根据JIS-B7107(1997)的方法测定的波长为8μm以上12μm以下的红外光的平均透过率作为红外线透射率。

(外观的视觉评价)

如下所示进行外观的视觉评价。当与初始状态相比没有观察到特别的变化时,评价结果为“A”。当视觉观察到表面层的斑点状剥离时,评价结果为“B”。当剥离比较严重时,评价结果为“C”。

表3和表4集中示出了评价结果。

由表可知,通过将含有硅的中间层的氧含量设定为10原子%以下,可以提高耐候性。

附图标记列表

1基材

2中间层

3表面层

- 用于制造光学元件的磨削装置、光学元件的制造方法及对用于制造光学元件的模具或光学元件的形状/尺寸进行精密测定的精密测定装置

- 光学元件用粘合组合物、光学元件用粘合层、光学元件用粘合片及光学元件