一种用于钛合金薄管的打孔装置

文献发布时间:2023-06-19 11:37:30

技术领域

本发明特别涉及一种用于钛合金薄管的打孔装置。

背景技术

现有的用于钛合金薄管的管道打孔设备一般都是通过台虎钳和气缸与压板的配合实现对管道的夹持的,在夹持的过程中容易夹伤管道的表面,当夹持力过大你还会使得管道发生形变,而夹持力较小时,容易导致主体的移动,导致打孔的位置发生移动,从而使得管道的报废,增加成本,同时在进行对管道的批量加工时,需要对每一个管道进行调节,比较麻烦,浪费时间,降低工作效率。

发明内容

本发明要解决的技术问题是:为了克服现有技术的不足,提供一种用于钛合金薄管的打孔装置。

本发明解决其技术问题所采用的技术方案是:一种用于钛合金薄管的打孔装置,包括底座、横板、固定板、打孔机构、夹持机构和限位机构,所述底座水平设置,所述横板水平设置在底座的上方,所述固定板有两块,两块固定板均竖向设置在底座上,两块固定板分别设置在底座的两端,所述横板位于两块固定板之间,所述横板的两端分别与两块固定板连接,所述打孔机构设置在横板的下方,所述夹持机构设置在底座上,所述底座上设有条形U型槽,所述限位机构设置在U型槽内;

所述打孔机构包括驱动箱和钻头,所述驱动箱设置在横板上,所述钻头竖向设置在驱动箱的下方,所述驱动箱内设有驱动装置,所述钻头通过驱动箱与驱动装置连接,所述钻头与驱动装置传动连接;

所述夹持机构包括第一夹持板、第二夹持板、夹持组件和连接组件,所述第一夹持板设置在底座上,所述第二夹持板设置在第一夹持板的上方,所述第一夹持板与第二夹持板正对设置,所述第一夹持板和第二夹持板上分别设有一个半圆形凹槽,两个半圆形凹槽的圆心位于同一轴线上,所述第二夹持板上设有通孔,所述钻头与通孔同轴设置,所述钻头位于通孔内,所述钻头与通孔滑动连接;

所述夹持组件有两个,两个夹持组件分别设置在第一夹持板的两端,两个夹持组件关于钻头对称设置,所述夹持组件包括定位板、移动板、定位杆和第一弹簧,所述定位板水平设置在第一夹持板的一端,所述移动板设置在第二夹持板的一端,所述定位板与移动板正对设置,所述定位杆竖向设置在底座上,所述定位杆依次穿过定位板和移动板,所述定位杆与定位板固定连接,所述定位杆与移动板滑动连接,所述第一弹簧设置在定位板和移动板之间,所述第一弹簧套设在定位杆上,所述第一弹簧的一端与定位板连接,所述第一弹簧的另一端与移动板连接;

所述连接组件设置在定位板远离第一夹持板的一侧,所述连接组件包括抵靠杆和连接单元,所述固定板靠近第一夹持板的一侧设有竖向限位槽,所述抵靠杆水平设置在移动板的一侧,所述抵靠杆的一端与移动板连接,所述抵靠杆的另一端位于限位槽内,所述抵靠杆与限位槽滑动连接;

所述连接单元设置在抵靠杆的下方,所述连接单元包括推动杆、第二弹簧、限位块、支杆、第一轴承座、推动块和拉动杆,所述拉动杆水平设置在底座的上方,所述拉动杆与横板垂直,所述限位块设置在底座上方的一端上,所述第一轴承座设置在底座的另一端上,所述限位块位于拉动杆和第一夹持板之间,所述第二弹簧设置在拉动杆和限位块之间,所述第二弹簧的一端与限位块连接,所述第二弹簧的另一端与拉动杆连接,所述支杆竖向设置在底座上,所述支杆通过第一轴承座与底座连接,所述拉动杆远离第二弹簧的一端与支杆连接,所述推动块设置在限位槽内,所述推动块与限位槽滑动连接,所述推动块位于抵靠杆的下方,所述推动块与抵靠杆抵靠,所述推动杆设置在推动块和拉动杆之间,所述推动杆的一端与推动块铰接,所述推动杆的另一端与拉动杆远离第一轴承座的一端铰接;

所述限位机构包括丝杆、限位板、走位环和第二轴承座,所述第二轴承座设置在U型槽内部的底端,所述丝杆水平设置在U型槽内,所述丝杆通过第二轴承座与U型槽连接,所述走位环套设丝杆上,所述走位环与丝杆传动连接,所述限位板竖向设置在第一夹持板的一侧,所述限位板的底端通过U型槽与走位环的外圈连接。

为了更好的滑动,所述限位槽内设有抵靠块,所述抵靠杆通过抵靠块与限位槽滑动连接。

为了便于实现对丝杆的转动,所述底座的一侧设有手柄,所述丝杆远离第二轴承座的一端与手柄连接。

为了减少摩擦,所述丝杆上涂有润滑油。

为了防滑,所述凹槽的内壁上设有防滑纹。

为了防止刚性接触,所述第一夹持板和第二夹持板上分别设有一块橡胶垫。

为了防止腐蚀,提高使用寿命,所述底座上涂有防腐镀锌层。

为了更好的回复,所述推动杆与推动块的铰接处设有扭簧。

为了增加表面硬度,减少摩擦力,提高使用寿命,所述移动杆上涂有铬。

为了增加牢固度,防止移动板与抵靠杆分离,提高使用寿命,所述移动板与抵靠杆为一体成型结构。

本发明的有益效果是,该用于钛合金薄管的打孔装置通过夹持机构实现对主体的夹持,与现有的夹持机构相比,该夹持机构通过第一弹簧的回复力实现对主体的弹性夹持,同时通过推动拉动杆实现对第二夹持板的移动,通过杠杆的原理减轻操作工人的劳动强度,使得驱动第二夹持板移动的更加轻松,这里通过纯机械结构实现对第二夹持板的移动,减少元气件的使用,减少故障率、维修便捷,提高了使用寿命,这里通过限位机构实现对主体的限位,使得经过一次调节,即可实现大批量的加工,使用方便,提高工作效率。

附图说明

下面结合附图和实施例对本发明进一步说明。

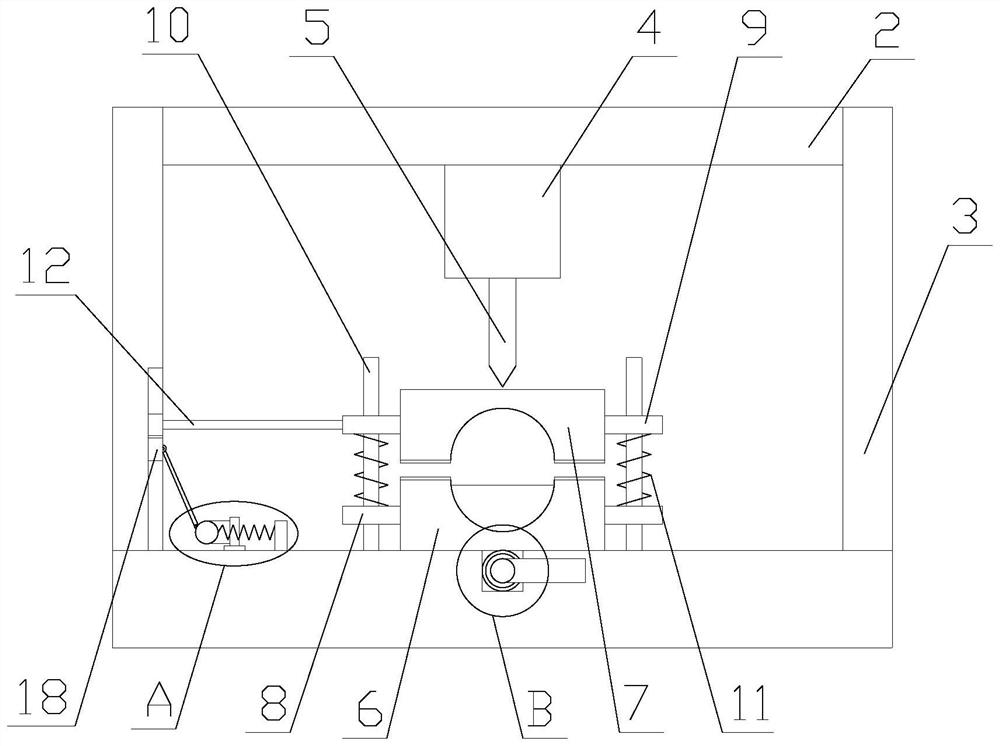

图1是本发明的用于钛合金薄管的打孔装置的结构示意图;

图2是本发明的用于钛合金薄管的打孔装置的结构示意图;

图3是图1的A部放大图;

图4是图1的B部放大图;

图中:1.底座,2.横板,3.固定板,4.驱动箱,5.钻头,6.第一夹持板,7.第二夹持板,8.定位板,9.移动板,10.定位杆,11.第一弹簧,12.抵靠杆,13.推动杆,14.第二弹簧,15.限位块,16.支杆,17.第一轴承座,18.推动块,19.拉动杆,20.丝杆,21.限位板,22.走位环,23.第二轴承座,24.手柄。

具体实施方式

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

如图1-3所示,一种用于钛合金薄管的打孔装置,包括底座1、横板2、固定板3、打孔机构、夹持机构和限位机构,所述底座1水平设置,所述横板2水平设置在底座1的上方,所述固定板3有两块,两块固定板3均竖向设置在底座1上,两块固定板3分别设置在底座1的两端,所述横板2位于两块固定板3之间,所述横板2的两端分别与两块固定板3连接,所述打孔机构设置在横板2的下方,所述夹持机构设置在底座1上,所述底座1上设有条形U型槽,所述限位机构设置在U型槽内;

所述打孔机构包括驱动箱4和钻头5,所述驱动箱4设置在横板2上,所述钻头5竖向设置在驱动箱4的下方,所述驱动箱4内设有驱动装置,所述钻头5通过驱动箱4与驱动装置连接,所述钻头5与驱动装置传动连接;

所述夹持机构包括第一夹持板6、第二夹持板7、夹持组件和连接组件,所述第一夹持板6设置在底座1上,所述第二夹持板7设置在第一夹持板6的上方,所述第一夹持板6与第二夹持板7正对设置,所述第一夹持板6和第二夹持板7上分别设有一个半圆形凹槽,两个半圆形凹槽的圆心位于同一轴线上,所述第二夹持板7上设有通孔,所述钻头5与通孔同轴设置,所述钻头5位于通孔内,所述钻头5与通孔滑动连接;

所述夹持组件有两个,两个夹持组件分别设置在第一夹持板6的两端,两个夹持组件关于钻头5对称设置,所述夹持组件包括定位板8、移动板9、定位杆10和第一弹簧11,所述定位板8水平设置在第一夹持板6的一端,所述移动板9设置在第二夹持板7的一端,所述定位板8与移动板9正对设置,所述定位杆10竖向设置在底座1上,所述定位杆10依次穿过定位板8和移动板9,所述定位杆10与定位板8固定连接,所述定位杆10与移动板9滑动连接,所述第一弹簧11设置在定位板8和移动板9之间,所述第一弹簧11套设在定位杆10上,所述第一弹簧11的一端与定位板8连接,所述第一弹簧11的另一端与移动板9连接;

所述连接组件设置在定位板8远离第一夹持板6的一侧,所述连接组件包括抵靠杆12和连接单元,所述固定板3靠近第一夹持板6的一侧设有竖向限位槽,所述抵靠杆12水平设置在移动板9的一侧,所述抵靠杆12的一端与移动板9连接,所述抵靠杆12的另一端位于限位槽内,所述抵靠杆12与限位槽滑动连接;

所述连接单元设置在抵靠杆12的下方,所述连接单元包括推动杆13、第二弹簧14、限位块15、支杆16、第一轴承座17、推动块18和拉动杆19,所述拉动杆19水平设置在底座1的上方,所述拉动杆19与横板2垂直,所述限位块15设置在底座1上方的一端上,所述第一轴承座17设置在底座1的另一端上,所述限位块15位于拉动杆19和第一夹持板6之间,所述第二弹簧14设置在拉动杆19和限位块15之间,所述第二弹簧14的一端与限位块15连接,所述第二弹簧14的另一端与拉动杆19连接,所述支杆16竖向设置在底座1上,所述支杆16通过第一轴承座17与底座1连接,所述拉动杆19远离第二弹簧14的一端与支杆16连接,所述推动块18设置在限位槽内,所述推动块18与限位槽滑动连接,所述推动块18位于抵靠杆12的下方,所述推动块18与抵靠杆12抵靠,所述推动杆13设置在推动块18和拉动杆19之间,所述推动杆13的一端与推动块18铰接,所述推动杆13的另一端与拉动杆19远离第一轴承座17的一端铰接。

这里当需要对主体进行打孔时,首先推动拉动杆19,使得拉动杆19向着远离第一夹持板6的方向移动,这时的第二弹簧14处于拉伸状态,拉动杆19移动驱动推动杆13移动,推动杆13驱动推动块18移动,使得推动块18与抵靠杆12抵靠,这时继续推动拉动杆19,使得抵靠杆12向着远离底座1的方向移动,抵靠杆12移动驱动移动板9移动,移动板9驱动第二夹持板7向着远离底座1的方向移动,这里的移动板9是沿着定位杆10的外圈移动的,通过定位杆10实现对移动板9的移动,这时的第一弹簧11处于拉伸状态,这里即可将主体放置在第一夹持板6和第二夹持板7上的凹槽内,然后松开拉动杆19,通过第一弹簧11的回复力实现对主体的夹持,通过第二弹簧14的回复力实现对拉动杆19的回复,这里拉动杆19移动,驱动支杆16在第一轴承座17内转动,这里的拉动杆19是沿着第一轴承座17的轴线做周向运动的,这里驱动箱4内的驱动装置不仅可以实现对钻头5的转动,同时还能实现对钻头5的上下移动,通过运行驱动装置实现对钻头5的转动,即可实现对主体的打孔,这里通过设置在第二夹持板7上的通孔还能实现对钻头5的限位,防止钻头5受力发生位移,提高打孔精度。

如图4所示,所述限位机构包括丝杆20、限位板21、走位环22和第二轴承座23,所述第二轴承座23设置在U型槽内部的底端,所述丝杆20水平设置在U型槽内,所述丝杆20通过第二轴承座23与U型槽连接,所述走位环22套设丝杆20上,所述走位环22与丝杆20传动连接,所述限位板21竖向设置在第一夹持板6的一侧,所述限位板21的底端通过U型槽与走位环22的外圈连接。

这里当需要进行批量的打孔时,只需转动手柄24,手柄24驱动丝杆20转动,丝杆20驱动走位环22在U型槽内移动,走位环22移动驱动限位板21移动,使得限位板21移动至预设位置,这里在夹持的过程中只需将主体的一端与限位块15抵靠即可,操作简单,实用性强。

为了更好的滑动,所述限位槽内设有抵靠块,所述抵靠杆12通过抵靠块与限位槽滑动连接。

为了便于实现对丝杆20的转动,所述底座1的一侧设有手柄24,所述丝杆20远离第二轴承座23的一端与手柄24连接。

为了减少摩擦,所述丝杆20上涂有润滑油。

为了防滑,所述凹槽的内壁上设有防滑纹。

为了防止刚性接触,所述第一夹持板6和第二夹持板7上分别设有一块橡胶垫。

橡胶垫的作用是防止第一夹持板6和第二夹持方发生刚性接触,同时实现对第一夹持板6和第二夹持板7的减震,防止震动导致损坏,提高使用寿命。

为了防止腐蚀,提高使用寿命,所述底座1上涂有防腐镀锌层。

为了更好的回复,所述推动杆13与推动块18的铰接处设有扭簧。

为了增加表面硬度,减少摩擦力,提高使用寿命,所述移动杆上涂有铬。

为了增加牢固度,防止移动板9与抵靠杆12分离,提高使用寿命,所述移动板9与抵靠杆12为一体成型结构。

这里当需要对主体进行打孔时,首先推动拉动杆19,使得拉动杆19向着远离第一夹持板6的方向移动,这时的第二弹簧14处于拉伸状态,拉动杆19移动驱动推动杆13移动,推动杆13驱动推动块18移动,使得推动块18与抵靠杆12抵靠,这时继续推动拉动杆19,使得抵靠杆12向着远离底座1的方向移动,抵靠杆12移动驱动移动板9移动,移动板9驱动第二夹持板7向着远离底座1的方向移动,这里的移动板9是沿着定位杆10的外圈移动的,通过定位杆10实现对移动板9的移动,这时的第一弹簧11处于拉伸状态,这里即可将主体放置在第一夹持板6和第二夹持板7上的凹槽内,然后松开拉动杆19,通过第一弹簧11的回复力实现对主体的夹持,通过第二弹簧14的回复力实现对拉动杆19的回复,这里拉动杆19移动,驱动支杆16在第一轴承座17内转动,这里的拉动杆19是沿着第一轴承座17的轴线做周向运动的,这里驱动箱4内的驱动装置不仅可以实现对钻头5的转动,同时还能实现对钻头5的上下移动,通过运行驱动装置实现对钻头5的转动,即可实现对主体的打孔,这里通过设置在第二夹持板7上的通孔还能实现对钻头5的限位,防止钻头5受力发生位移,提高打孔精度,这里当需要进行批量的打孔时,只需转动手柄24,手柄24驱动丝杆20转动,丝杆20驱动走位环22在U型槽内移动,走位环22移动驱动限位板21移动,使得限位板21移动至预设位置,这里在夹持的过程中只需将主体的一端与限位块15抵靠即可,这里通过纯机械结构实现对第二夹持板7的移动,减少元气件的使用,减少故障率、维修便捷,提高了使用寿命,这里通过限位机构实现对主体的限位,使得经过一次调节,即可实现大批量的加工,使用方便,提高工作效率。

与现有技术相比,该用于钛合金薄管的打孔装置通过夹持机构实现对主体的夹持,与现有的夹持机构相比,该夹持机构通过第一弹簧11的回复力实现对主体的弹性夹持,同时通过推动拉动杆19实现对第二夹持板7的移动,通过杠杆的原理减轻操作工人的劳动强度,使得驱动第二夹持板7移动的更加轻松,这里通过纯机械结构实现对第二夹持板7的移动,减少元气件的使用,减少故障率、维修便捷,提高了使用寿命,这里通过限位机构实现对主体的限位,使得经过一次调节,即可实现大批量的加工,使用方便,提高工作效率。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 一种用于钛合金薄管的打孔装置

- 一种用于冲压机的薄铝板打孔装置