一种不同材质的镜框及其制备方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及眼镜技术领域,具体地说,涉及一种不同材质的镜框及其制备方法。

背景技术

眼镜框是眼镜的重要组成构件,眼镜框的材质以及形状有很多种选择,但是随着眼镜行业的发展,用到复合型材料越来越多,比如眼镜框与鼻托或者镜脚的材料都不一样,这种眼镜框在加工的时候是非常复杂的,现有技术中采用的方法是分开注塑制造再进行连接,比如将镜框和鼻托都制作完成之后,然后将鼻托通过连接件或者粘接剂粘在镜框上,这样的方式不仅加工时间长、效率慢,而且定位不准确,成品率比较不高。而现有技术中的鼻托是比较硬的,佩戴者经常会因为活动而造成镜框的晃动和抖动,从而造成佩带的不舒适,甚至经常掉落而损坏眼镜,不仅存在安全隐患,而且会因为镜框的抖动导致光学中心的不稳定,无论是近视还是老花,很容易加速度数加深。

发明内容

本发明的目的在于提供一种不同材质的镜框及其制备方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供一种不同材质的镜框及其制备方法,一种不同材质镜框制备方法,其特征在于:包括完整半模、缺组件半模、封合半模,封合半模分别与完整半模、缺组件半模适配,并可组成完整模具,在完整半模和缺组件半模上均设有注塑孔,其制备方法如下;将缺组件半模与封合半模进行合模构成模具,进行第一次注塑,冷却后,打开缺组件半模,成型的注塑体留在封合半模内,然后将完整半模与封合半模合模构成模具,进行第二次注塑,第一次注塑的材质与第二次注塑的材质不同,第二次注塑冷却后,完成不同材质之间的注塑成型。

此项设置利用二次成型的注塑方式解决了不同材质之间组合问题,与现有技术相比,由于直接利用连续的注塑就完成了眼镜框的制作,实际生产工序,从以往的多部件生产再进行组装,到本申请的二次注塑成型,大大提高了生产效率,提高了成品率,由于本发明采用的思路是不换半模,进行二次注塑,一次注塑形成一个部件,第二次直接利用不同材质的注塑,将两个部件的组装和另外一个部件的注塑成型用一次注塑就解决了,相当于在注塑的同时进行复合组装,因此不仅提高了生产效率,而且大大提高了成品率。

作为本技术方案的进一步改进,所述的完整半模上设有模腔,模腔为镜框与鼻托的组合连续模腔,所述的缺组件半模上设有模腔,模腔为镜框模腔,将封合半模固定在一个转动机构上形成动模,将完整半模与缺组件半模分别固定在同一水平线上,首先将缺组件半模与封合半模合模形成眼镜框模腔,第一次注塑注入硬胶,然后进行冷却,形成眼镜框,冷却成型后开模,转动封合半模180度,使封合半模与完整半模对应,并合模,构成眼镜框与鼻托组合的连续模腔,注入软胶,然后进行冷却,软胶在鼻托模腔内凝固形成鼻托,并直接固定在已经成型的眼镜框上,完成软硬胶之间不同材料的组合注塑。

由于本发明的思路适合眼镜框的不同部分不同材质的制备,但是最适合的是镜框和鼻托的制备,由于镜框的材料大部分是一致的,鼻托作为受力部件,会压迫鼻梁,因此鼻托就需要比较软的不同材质,但是如果生产完鼻托之后,再将鼻托固定在镜框上就很复杂,通常是两种方法,一种是通过物理连接件连接,物理连接件就需要装备,无论是注塑还是单独生产,生产和装配的难度以及装配周期都比较长,另一种是直接二次融化鼻托直接和镜框冷却凝固复合,那么复合部的形状区域不稳定,而且复合的牢固度以及复合位置非常不稳定,因此在镜框注塑完成之后,填充完整半模,自然只留下鼻托部分模腔,在镜框没有彻底凝固之前,进行鼻托部分的注塑,两种不同的材质在二次加温注塑的时候,会相互渗透,这样制备获得的复合部的牢固度很强,不易脱落,而且位置很精准,不需要外部组装,复合区域也非常一致,不仅能快速完成标准化生产,而且能保证复合的稳定性极强。

作为本技术方案的进一步改进,其中硬胶为:ULTEM、PEI、PPSU,中文名:塑钢。软胶为:TPSIV、TPEC中文名:热塑性硅胶弹性体。硬胶的注塑温度为360度-380度,冷却时间为10-20s,软胶的注塑温度为190度-210度,冷却时间是20-30s。

作为本技术方案的进一步改进,在转动机构上设有一组对称的封合半模,分别与完整半模、缺组件半模对应。

此项设置之所以设置一对封合半模是为了提高生产产品的效率,在完成第一次注塑的时候,封合半模会转动180度,进行二次注塑,那转回来的另一个复合半模就与第一次注塑的缺组件半模对应,在锁膜的时候,缺组件半模与完整半模会同时进行锁膜,形成两个模具,同时进行注塑,在第二次注塑冷却完成后,再转向,缺组件半模的注塑成品就转至完整半模的工位上,完整半模注塑冷却的成品又转回来,这个时候工作人直接取出,就可以循环执行下去,那么这种制备方法就可以一直循环下去,在制备过程中,工作人员可以直接取出成品,因此在制备过程中,又提高了开模取出成品的工作效率,进一步提高了不同材质镜框的生产效率。

本发明一种不同材质镜框,包括镜框本体、鼻托,所述的镜框本体为硬胶,鼻托为软胶,鼻托凝固复合在镜框本上,所述的镜框本体复合部上设有凸起的辅助复合固定块,鼻托底部覆盖在辅助复合固定块上。

此项设置,在硬胶的镜框本体上,直接符合软胶鼻托,通过复合连接,使两种不同材质之间相互渗透,增加了连接的强度和稳定性,通过凸起的辅助符合固定块,不仅增加了复合面积,也加强了复合平面的水平抗力强度。

作为本技术方案的进一步改进,所述的辅助复合固定块顶部向外延伸,与辅助复合固定块的侧面形成倒L型固定结构。

此项设置在辅助符合固定块上设置了倒L型固定结构,进一步加强了复合连接的强度以及稳定性,进一步加强了复合平面的垂直抗力强度。

综上所述,本发明中方法制造出来眼镜框,整体的抗形变能力强,鼻托采用比较软的材料,那么整个结构的形变比较适合脸型,在受到撞击的时候,镜框和鼻托构成的结构不会被损坏,能提供很好的缓冲作用,保护佩戴者,同时软质的鼻托与鼻子的摩擦力比较大,能防止镜框在脸部上下的移动和左右移动,不仅能保护佩戴者,而且能保证镜片的光学中心稳定,防止佩戴者眼睛度数的加速加深。

附图说明

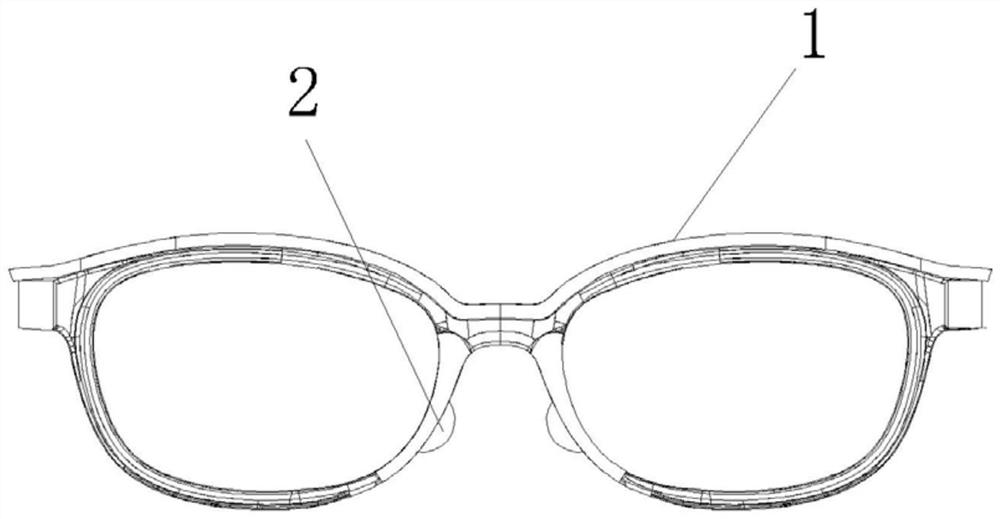

图1为镜框的结构示意图;

图2为辅助复合固定块的结构示意图一;

图3为辅助复合固定块的结构示意图二。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

一种不同材质的镜框及其制备方法,一种不同材质镜框制备方法,其特征在于:包括完整半模、缺组件半模、封合半模,封合半模分别与完整半模、缺组件半模适配,并可组成完整模具,在完整半模和缺组件半模上均设有注塑孔,其制备方法如下;将缺组件半模与封合半模进行合模构成模具,进行第一次注塑,冷却后,打开缺组件半模,成型的注塑体留在封合半模内,然后将完整半模与封合半模合模构成模具,进行第二次注塑,第一次注塑的材质与第二次注塑的材质不同,第二次注塑冷却后,完成不同材质之间的注塑成型,所述的完整半模上设有模腔,模腔为镜框与鼻托的组合连续模腔,所述的缺组件半模上设有模腔,模腔为镜框模腔,将封合半模固定在一个转动机构上形成动模,将完整半模与缺组件半模分别固定在同一水平线上,首先将缺组件半模与封合半模合模形成眼镜框模腔,第一次注塑注入硬胶,然后进行冷却,形成眼镜框,冷却成型后开模,转动封合半模180度,使封合半模与完整半模对应,并合模,构成眼镜框与鼻托组合的连续模腔,注入软胶,然后进行冷却,软胶在鼻托模腔内凝固形成鼻托,并直接固定在已经成型的眼镜框上,完成软硬胶之间不同材料的组合注塑,其中硬胶为:ULTEM、PEI、PPSU,中文名:塑钢。软胶为:TPSIV、TPEC中文名:热塑性硅胶弹性体。硬胶的注塑温度为360度-380度,冷却时间为10-20s,软胶的注塑温度为190度-210度,冷却时间是20-30s,在转动机构上设有一组对称的封合半模,分别与完整半模、缺组件半模对应。

参考图1-3可知,一种不同材质镜框,包括镜框本体1、鼻托2,所述的镜框本体1为硬胶,鼻托2为软胶,鼻托2凝固复合在镜框本1上,所述的镜框本体1复合部上设有凸起的辅助复合固定块3,鼻托2底部覆盖在辅助复合固定块3上,所述的辅助复合固定块3顶部向外延伸,与辅助复合固定块3的侧面形成倒L型固定结构。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种不同材质的镜框及其制备方法

- 一种不同材质的镜框