前撑式注浆钢管桩的极限承载力检测装置及方法

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及建筑工程领域,特别涉及一种前撑式注浆钢管桩的极限承载力检测装置及方法。

背景技术

在SMW工法桩与前撑式注浆钢管桩组合作为基坑围护结构时,需要保证前撑式注浆钢管桩具有足够的承载力,以确保周边管线、周边环境的安全以及确保土方开挖阶段的基坑安全的关键因素。慢速加载检测方法可以检测单根垂直桩基极限承载力是否满足设计要求的一种检测方法,其采用堆载法设置的配重块作为反力支撑机构,而前撑式注浆钢管桩作为斜撑体系,不适用上述配重块的反力支撑机构,因此,如何通过慢速加载检测方法对前撑式注浆钢管桩的极限承载力进行检测成为本领域亟需解决的技术问题。

发明内容

本发明所要解决的技术问题是,提供了一种前撑式注浆钢管桩的极限承载力检测装置及方法,以解决无法通过慢速加载检测方法对前撑式注浆钢管桩的极限承载力进行检测的问题。

为了解决上述技术问题,本发明提供的技术方案是:一种前撑式注浆钢管桩的极限承载力检测方法,包括:

在SMW工法桩施工地下连续墙的相邻H型钢之间设置反力支撑机构,所述反力支撑机构包括焊接在相邻H型钢的腹板之间斜向设置的工字钢,焊接在所述工字钢的上翼板与H型钢的其中一侧翼板的内表面之间的支撑件,所述工字钢的下翼板与前撑式注浆钢管桩垂直分布;

在前撑式注浆钢管桩的端部焊接封头钢板;

在所述封头钢板与所述反力支撑机构之间设置液压千斤顶;

将所述液压千斤顶连接在桩基静载荷测试分析系统上,通过桩基静载荷测试分析系统输出载荷通过液压千斤顶的升降加载到前撑式注浆钢管桩上,以对前撑式注浆钢管桩的极限承载力进行检测。

进一步地,本发明提供的前撑式注浆钢管桩的极限承载力检测方法,还包括:

在监测前撑式注浆钢管桩的沉降时,监测前撑式注浆钢管桩的极限承载力。

进一步地,本发明提供的前撑式注浆钢管桩的极限承载力检测方法,通过设置在前撑式注浆钢管桩两侧的位移探测装置监测前撑式注浆钢管桩的沉降量。

进一步地,本发明提供的前撑式注浆钢管桩的极限承载力检测方法,通过设置在前撑式注浆钢管桩两侧的固定件将位移探测装置固定设置。

进一步地,本发明提供的前撑式注浆钢管桩的极限承载力检测方法,所述支撑件杆状件、截面为三角型的板体或者截面为三角形框架的框体。

进一步地,本发明提供的前撑式注浆钢管桩的极限承载力检测方法,所述支撑件为三角型钢板。

为了解决上述技术问题,本发明提供的另一种技术方案是:一种前撑式注浆钢管桩的极限承载力检测装置,包括:

反力支撑机构,焊接在SMW工法桩施工的地下连续墙的相邻H型钢之间;所述反力支撑机构包括:

工字钢,斜向焊接在相邻H型钢的腹板之间,使所述工字钢的下翼板与前撑式注浆钢管桩垂直分布;

支撑件,焊接在所述工字钢的上翼板与H型钢的其中一侧翼板的内表面之间;

封头钢板,焊接在前撑式注浆钢管桩的端部;

液压千斤顶,设置在所述封头钢板与所述反力支撑机构之间;

桩基静载荷测试分析系统,与所述液压千斤顶连接,用于输出载荷通过液压千斤顶的升降施加到前撑式注浆钢管桩上。

进一步地,本发明提供的前撑式注浆钢管桩的极限承载力检测装置,还包括:

位移探测装置,设置在前撑式注浆钢管桩两侧。

进一步地,本发明提供的前撑式注浆钢管桩的极限承载力检测装置,还包括:

固定件,设置在前撑式注浆钢管桩两侧,用于将位移探测装置设置在固定件上。

进一步地,本发明提供的前撑式注浆钢管桩的极限承载力检测装置,所述支撑件杆状件、截面为三角型的板体或者截面为三角形框架的框体。

与现有技术相比,本发明的有益效果如下:

本发明提供的前撑式注浆钢管桩的极限承载力检测装置及方法,将斜撑体系的前撑式注浆钢管桩与SMW工法桩施工地下连续墙的H型钢相结合,利用了SMW工法桩施工地下连续墙的H型钢,通过在相邻H型钢之间设置的反力支撑机构,在前撑式注浆钢管桩的端部焊接封头钢,从而将与桩基静载荷测试分析系统连接的液压千斤顶设置在前撑式注浆钢管桩与反力支撑机构之间,由于反力支撑机构能够为斜撑体系的前撑式注浆钢管桩提供反向支撑力,从而通过桩基静载荷测试分析系统输出载荷通过液压千斤顶的升降加载到前撑式注浆钢管桩上,以对前撑式注浆钢管桩的极限承载力进行慢速加载检测。突破了堆载法堆积配重块形成的反力支撑机构无法适用于斜撑体系的前撑式注浆钢管桩的限制。

本发明提供的前撑式注浆钢管桩的极限承载力检测装置及方法,反力支撑机构的工字钢斜向焊接在H型钢的腹板之间,能够提高工字钢的焊接强度,保证工字钢与H型钢的可靠连接。通过支撑件焊接在工字钢的上翼板与H型钢的翼板之间,能够增强工字钢的可靠性连接,防止工字钢与H型钢的焊接面由于反向加载力而脱焊,保证反力支撑机构的反向承载力。

附图说明

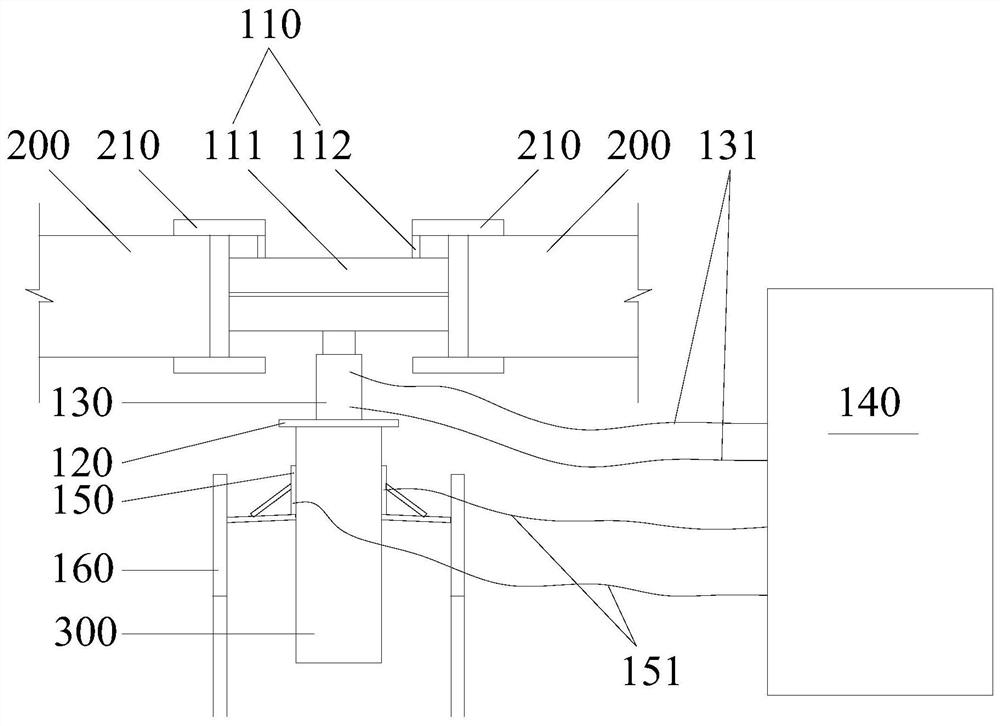

图1是前撑式注浆钢管桩的极限承载力检测装置的结构示意图;

图2是前撑式注浆钢管桩的极限承载力检测装置不含桩基静载荷测试分析系统的侧视结构示意图;

图中所示:

110、反力支撑机构,111、工字钢,112、支撑件;

120、封头钢板;

130、液压千斤顶,131、液压管;

140、桩基静载荷测试分析系统;

150、位移探测装置,151、电线;

160、固定件;

200、地下连续墙,210、H型钢;

300、前撑式注浆钢管桩;

400、基坑地面。

具体实施方式

下面结合附图对本发明作详细描述:

请参考图1至图2,本发明实施例提供为一种前撑式注浆钢管桩的极限承载力检测方法,可以包括以下步骤:

步骤501,在SMW工法桩施工地下连续墙200的相邻H型钢210之间设置反力支撑机构110,所述反力支撑机构110包括焊接在相邻H型钢210的腹板之间斜向设置的工字钢111,焊接在所述工字钢111的上翼板与H型钢210的其中一侧翼板的内表面之间的支撑件112,所述工字钢111的下翼板与前撑式注浆钢管桩垂直分布。其中工字钢111和H型钢210均包括两翼板以及连接在翼板之间的腹板。其中SMW工法桩是以多轴型钻掘搅拌机在现场向一定深度进行钻掘,同时在钻头处喷出水泥系强化剂而与地基土反复混合搅拌,在各施工单元之间则采取重叠搭接施工,然后在水泥土混合体未结硬前插入H型钢或钢板作为其应力补强材,至水泥结硬,便形成一道具有一定强度和刚度的、连续完整的、无接缝的地下墙体。

步骤502,在前撑式注浆钢管桩300的端部焊接封头钢板120。

步骤503,在所述封头钢板120与所述反力支撑机构110之间设置液压千斤顶130。

步骤504,将所述液压千斤顶130连接在桩基静载荷测试分析系统140上,通过桩基静载荷测试分析系统140输出载荷通过液压千斤顶130的升降加载到前撑式注浆钢管桩300上,以对前撑式注浆钢管桩300的极限承载力进行检测。其中桩基静载荷测试分析系统140为公知技术。其中液压千斤顶130通过液压管线131连接在桩基静载荷测试分析系统140上。

请参考图1,本发明实施例提供的前撑式注浆钢管桩300的极限承载力检测方法,还可以包括:

步骤505,在监测前撑式注浆钢管桩300的沉降时,监测前撑式注浆钢管桩300的极限承载力。通过设置在前撑式注浆钢管桩300两侧的位移探测装置150监测前撑式注浆钢管桩300的沉降量。其中位移探测装置150可以为位移传感器等公知技术。

请参考图1,为了准确测量前撑式注浆钢管桩300的沉降量,本发明实施例提供的前撑式注浆钢管桩300的极限承载力检测方法,通过设置在前撑式注浆钢管桩300两侧的固定件160将位移探测装置150固定设置。其中固定件160可以为插入到基坑之内的管状件、角铁等。

请参考图2,本发明实施例提供的前撑式注浆钢管桩300的极限承载力检测方法,所述支撑件112杆状件、截面为三角型的板体或者截面为三角形框架的框体。其中图2示出了截面为三角型的板体的支撑件112。其可以是两个独立件焊接在每侧的H型钢上,当然也可以为一个连接件,两端分别对应焊接在一侧的H型上。其中截面为三角形的板体可以为三角型钢板。

请参考图1至图2,本发明实施例还提供一种前撑式注浆钢管桩300的极限承载力检测装置,可以包括:

反力支撑机构110,焊接在SMW工法桩施工的地下连续墙200的相邻H型钢210之间。其中所述反力支撑机构110包括:

工字钢111,斜向焊接在相邻H型钢210的腹板之间,使所述工字钢111的下翼板与前撑式注浆钢管桩300垂直分布。

支撑件112,焊接在所述工字钢111的上翼板与H型钢210的其中一侧翼板的内表面之间。

封头钢板120,焊接在前撑式注浆钢管桩300的端部。

液压千斤顶130,设置在所述封头钢板120与所述反力支撑机构110之间。

桩基静载荷测试分析系统140,与所述液压千斤顶130连接,用于输出载荷通过液压千斤顶130的升降施加到前撑式注浆钢管桩300上。

请参考图2,其示出了H型钢210及前撑式注浆钢管桩300位于地基地面400之上和之下的关系。

请参考图1,本发明实施例提供的前撑式注浆钢管桩300的极限承载力检测装置,还可以包括:

位移探测装置150,设置在前撑式注浆钢管桩300两侧。其中位移探测装置150可以为位移传感器。位移控制装置150通过电线151连接在桩基静载荷测试分析系统140上。

请参考图1至图2,本发明实施例提供的前撑式注浆钢管桩300的极限承载力检测装置,还可以包括:

固定件160,设置在前撑式注浆钢管桩300两侧,用于将位移探测装置150设置在固定件160上。固定件160能够保证位移控制装置150的准确测量。

请参考图2,本发明实施例提供的前撑式注浆钢管桩300的极限承载力检测装置,所述支撑件112杆状件(未图示)、截面为三角型的板体或者截面为三角形框架的框体(未图示)。其中截面为三角型的板体的支撑件可以为三角型钢板。

本发明实施例提供的前撑式注浆钢管桩300的极限承载力检测装置及方法,将斜撑体系的前撑式注浆钢管桩300与SMW工法桩施工地下连续墙200的H型钢210相结合,利用了SMW工法桩施工地下连续墙200的H型钢210,通过在相邻H型钢210之间设置的反力支撑机构110,在前撑式注浆钢管桩300的端部焊接封头钢,从而将与桩基静载荷测试分析系统140连接的液压千斤顶130设置在前撑式注浆钢管桩300与反力支撑机构110之间,由于反力支撑机构110能够为斜撑体系的前撑式注浆钢管桩300提供反向支撑力,从而通过桩基静载荷测试分析系统140输出载荷通过液压千斤顶130的升降加载到前撑式注浆钢管桩300上,以对前撑式注浆钢管桩300的极限承载力进行慢速加载检测。突破了堆载法堆积配重块形成的反力支撑机构110无法适用于斜撑体系的前撑式注浆钢管桩300的限制。

本发明实施例提供的前撑式注浆钢管桩300的极限承载力检测装置及方法,反力支撑机构110的工字钢111斜向焊接在H型钢210的腹板之间,能够提高工字钢111的焊接强度,保证工字钢111与H型钢210的可靠连接。通过支撑件112焊接在工字钢111的上翼板与H型钢210的翼板之间,能够增强工字钢111的可靠性连接,防止工字钢111与H型钢210的焊接面由于反向加载力而脱焊,保证反力支撑机构110的反向承载力。

本发明实施例提供的前撑式注浆钢管桩300的极限承载力检测装置,构造简单、性能可靠,工字钢111可以现场焊接制作,方便施工。通过反力支撑机构110与桩基静载荷测试分析系统140有效结合,检测前撑式注浆钢管桩300的极限承载力,具有检测简单、数据真实的效果。

本发明不限于上述具体实施方式,显然,上述所描述的实施例是本发明实施例的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。本领域的技术人员可以对本发明进行其他层次的修改和变动。如此,若本发明的这些修改和变动属于本发明权利要求书的范围之内,则本发明也意图包括这些改动和变动在内。

- 前撑式注浆钢管桩的极限承载力检测装置及方法

- 一种用于前撑式注浆钢管的支撑承载力检测结构