减振降噪装置及其操作方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明属于空调机技术领域,具体涉及一种减振降噪装置及其操作方法。

背景技术

现有的分体式空调机,压缩机固定在室外箱体底座上,四通阀悬空放置,四通阀的排气接口及回气接口通过管道与压缩机连接,四通阀的另外两个接口则分别连接到室内换热器和室外换热器。由于四通阀是一个悬空质量体,压缩机运行时,四通阀像空中的摇铃,振动强烈,容易导致管道疲劳断裂。另外,压缩机、四通阀以及连接的管道外露,成为声学振源,使空调机的制冷工件运行噪声非常大。

发明内容

本发明的目的在于提供一种减振降噪装置及其操作方法,其中,该装置可降低四通阀的振动幅度,有利于保护管道,避免管道疲劳断裂,同时,可有效降低制冷工件的运行噪声。

其技术方案如下:

减振降噪装置,包括压缩机主体、四通阀、紧固机构及隔振降噪筒,所述四通阀上具有排气接口及回气接口,所述排气接口及回气接口均通过管道与压缩机主体连接,所述压缩机主体、四通阀及紧固机构均位于隔振降噪筒内,所述紧固机构包括用于安装四通阀的安装组件及紧固带,所述紧固带的两端均与安装组件连接,且所述紧固带与安装组件之间形成大小可调节的套设部,所述安装组件通过紧固带固定于所述压缩机主体的外壳上。

在其中一个实施例中,所述安装组件包括支撑板及安装座,所述支撑板的其中一侧与压缩机主体的外壳抵接,所述安装座固定于支撑板远离压缩机主体的一侧,所述安装座上设有与四通阀适配的安装槽,所述支撑板靠近压缩机主体的一侧上设有与压缩机主体的外壳适配的第一凹陷部,另一侧设有与安装座适配的第二凹陷部。

在其中一个实施例中,所述紧固机构还包括减振垫,所述减振垫设于四通阀与安装槽之间,所述减振垫覆盖所述安装槽设置。

在其中一个实施例中,所述紧固机构还包括紧固螺母,所述紧固带的两端均设有与所述紧固螺母适配的螺纹段,两端螺纹段分别从支撑板的两端穿出,所述紧固带通过紧固螺母与支撑板紧固连接。

在其中一个实施例中,所述隔振降噪筒包括筒体、第一端板、第二端板、密封垫及盖板,所述第一端板及第二端板分别设于筒体的两端,所述密封垫设于第一端板及盖板之间,所述筒体内形成密封腔体,所述四通阀上具有与换热器连接的第一接口及第二接口,所述第一接口及第二接口上均连接有通管,所述盖板上设有供通管伸出的第一通孔。

在其中一个实施例中,所述第一通孔处设有密封塞,所述密封塞上设有与通管适配的第二通孔,所述密封塞覆盖第一通孔,所述密封塞的一端设有与盖板其中一面抵接的第一限位部,另一端设有与盖板另一面抵接的第二限位部。

在其中一个实施例中,所述压缩机主体的外壳底部设有减振支撑脚,所述减振支撑脚的底部与第二端板固定连接,所述压缩机主体与第二端板之间间隔设置。

在其中一个实施例中,还包括第一减振管及第二减振管,所述第一减振管及第二减振管均螺旋设置且盘绕于压缩机主体外,所述第一减振管与第二减振管上下对应设置,所述四通阀上具有与换热器连接的第一接口及第二接口,所述第一减振管的一端与第一接口连接,另一端从隔振降噪筒伸出,所述第二减振管的一端与第二接口连接,另一端从隔振降噪筒伸出。

在其中一个实施例中,还包括膨胀阀,所述膨胀阀设于隔振降噪筒内,所述膨胀阀具有与换热器连接第三接口及第四接口,所述第三接口及第四接口上均连接有连接管,所述连接管从隔振降噪筒内伸出。

减振降噪装置的操作方法,包括以下步骤:

将四通阀安装于紧固机构的安装组件上,调节紧固带形成横截面大于压缩机主体的套设部,紧固机构整体套设在压缩机主体的外壳外,调节紧固带缩小套设部,将四通阀紧固于压缩机主体的外壳上;

四通阀固定于压缩机主体的外壳上,整体形成质量体,降低管道振动幅度;

四通阀安装完成后,将压缩机主体安装至隔振降噪筒内,避开了压缩机主体及管道的运行及流体流动固有频率,隔振降噪筒隔离压缩机主体、四通阀、管道的运行噪声。

本发明所提供的减振降噪装置,通过将四通阀安装固定于紧固机构的安装组件上,再通过紧固带将安装好四通阀的安装组件紧固于压缩机主体的外壳,使得四通阀与压缩机主体整体形成质量体,避免四通阀悬空导致振动强烈,降低振动幅度,且可防止管道强烈振动而疲劳断裂,有利于延长管道的工作寿命,同时,将压缩机主体、四通阀及管道等制冷工件设于隔振降噪筒内,避开了压缩机主体及管道等制冷工件的运行及流体流动固有频率,隔振降噪筒将制冷工件的运行噪声隔离,实现降噪。

附图说明

此处的附图,示出了本发明所述技术方案的具体实例,并与具体实施方式构成说明书的一部分,用于解释本发明的技术方案、原理及效果。

除非特别说明或另有定义,不同附图中,相同的附图标记代表相同或相似的技术特征,对于相同或相似的技术特征,也可能会采用不同的附图标记进行表示。

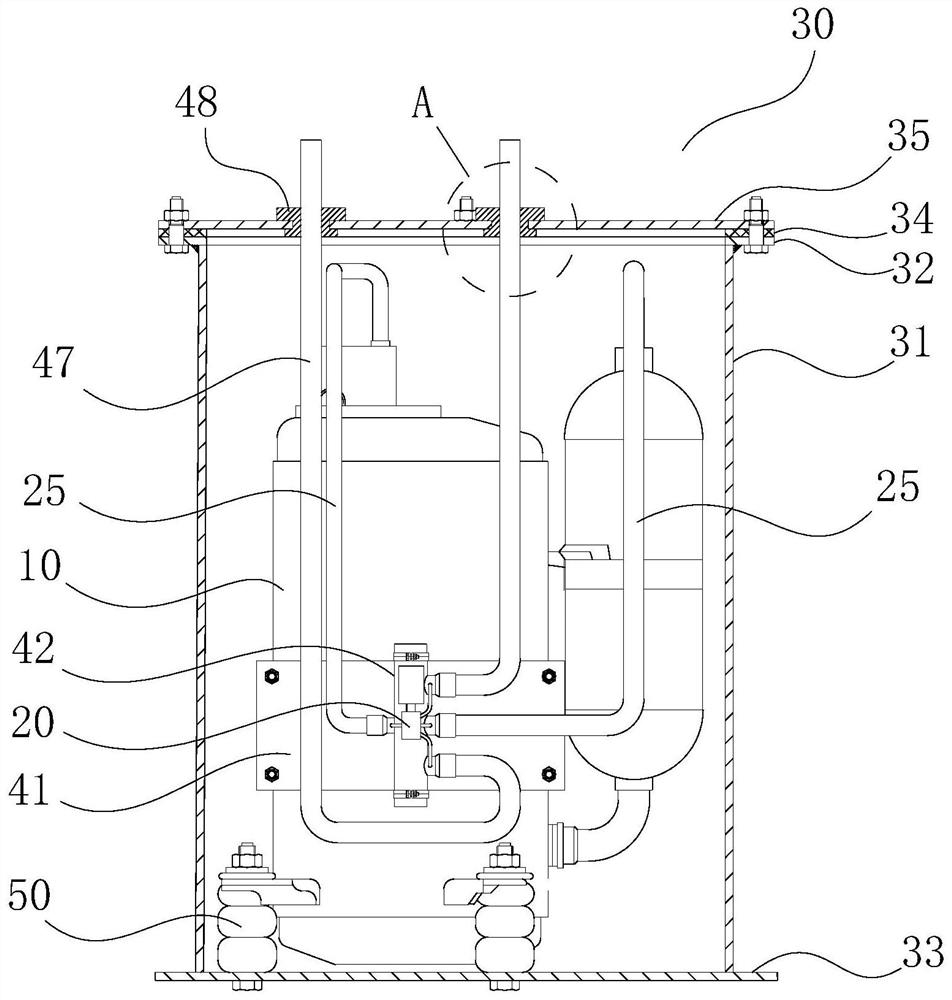

图1是本发明实施例一减振降噪装置的结构示意图。

图2是本发明减振降噪装置的四通阀结构示意图。

图3是本发明减振降噪装置的紧固机构的结构示意图。

图4为图1中A的放大示意图。

图5是本发明实施例二减振降噪装置的结构示意图。

图6是本发明实施例三减振降噪装置的结构示意图。

附图标记说明:

10、压缩机主体;20、四通阀;21、排气接口;22、回气接口;23、第一接口;24、第二接口;25、管道;30、隔振降噪筒;31、筒体;32、第一端板;33、第二端板;34、密封垫;35、盖板;40、紧固带;401、螺纹段;41、支撑板;411、第一凹陷部;412、第二凹陷部;42、安装座;43、安装槽;44、套设部;45、减振垫;46、紧固螺母;47、通管;48、密封塞;481、第一限位部;482、第二限位部;50、减振支撑脚;61、第一减振管;62、第二减振管;70、膨胀阀;71、连接管。

具体实施方式

为了便于理解本发明,下面将参照说明书附图对本发明的具体实施例进行更详细的描述。

除非特别说明或另有定义,本文所使用的所有技术和科学术语与所属技术领域的技术人员通常理解的含义相同。在结合本发明的技术方案以现实的场景的情况下,本文所使用的所有技术和科学术语也可以具有与实现本发明的技术方案的目的相对应的含义。

除非特别说明或另有定义,本文所使用的“第一、第二…”仅仅是用于对名称的区分,不代表具体的数量或顺序。

除非特别说明或另有定义,本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

需要说明的是,当元件被认为“固定于”另一个元件,它可以是直接固定在另一个元件上,也可以是存在居中的元件;当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件,也可以是同时存在居中元件;当一个元件被认为是“安装在”另一个元件,它可以是直接安装在另一个元件,也可以是同时存在居中元件。当一个元件被认为是“设在”另一个元件,它可以是直接设在另一个元件,也可以是同时存在居中元件。

除非特别说明或另有定义,本文所使用的“所述”、“该”为相应位置之前所提及或描述的技术特征或技术内容,该技术特征或技术内容与其所提及的技术特征或技术内容可以是相同的,也可以是相似的。

毫无疑义,与本发明的目的相违背,或者明显矛盾的技术内容或技术特征,应被排除在外。

实施例一:

如图1至图4所示,减振降噪装置,包括压缩机主体10、四通阀20、紧固机构及隔振降噪筒30,所述四通阀20上具有排气接口21及回气接口22,所述排气接口21及回气接口22均通过管道25与压缩机主体10连接,所述压缩机主体10、四通阀20及紧固机构均位于隔振降噪筒30内,所述紧固机构包括用于安装四通阀20的安装组件及紧固带40,所述紧固带40的两端均与安装组件连接,且所述紧固带40与安装组件之间形成大小可调节的套设部44,所述安装组件通过紧固带40固定于所述压缩机主体10的外壳上。通过将四通阀20安装固定于紧固机构的安装组件上,再通过紧固带40将安装好四通阀20的安装组件紧固于压缩机主体10的外壳,使得四通阀20与压缩机主体10整体形成质量体,避免四通阀20悬空导致振动强烈,降低振动幅度,且可防止管道25强烈振动而疲劳断裂,有利于延长管道25的工作寿命,同时,将压缩机主体10、四通阀20及管道25等制冷工件设于隔振降噪筒30内,避开了压缩机主体10及管道25等制冷工件的运行及流体流动固有频率,隔振降噪筒30将制冷工件的运行噪声隔离,实现降噪。需要说明的是,为满足安装需求及考虑隔振降噪筒30内的安装空间,在实际安装过程中,四通阀20可根据需求进行水平或竖直设置。

所述安装组件包括支撑板41及安装座42,所述支撑板41的其中一侧与压缩机主体10的外壳抵接,所述安装座42固定于支撑板41远离压缩机主体10的一侧,所述安装座42上设有与四通阀20适配的安装槽43,所述支撑板41靠近压缩机主体10的一侧上设有与压缩机主体10的外壳适配的第一凹陷部411,另一侧设有与安装座42适配的第二凹陷部412。通过以上设置,实现四通阀20紧固于压缩机主体10的外壳上,与压缩机主体10整体形成一个质量体,大幅度降低振动幅度;通过在支撑板41上设置第一凹陷部411,增大支撑板41与压缩机主体10的外壳的接触面积,使得支撑板41更贴合压缩机主体10的外壳,利于支撑板41固定时的稳定性的同时,还可避免压缩机主体10工作时与支撑板41碰撞造成的噪声。

如图3所示,所述紧固机构还包括减振垫45,所述减振垫45设于四通阀20与安装槽43之间,所述减振垫45覆盖所述安装槽43设置。通过设置减振垫45,可避免四通阀20与安装槽43直接刚性接触,可防止压缩机主体10工作时带动四通阀20与安装槽43的槽壁发生碰撞产生噪声,实现四通阀20与安装槽43之间的减振降噪。

所述紧固机构还包括紧固螺母46,所述紧固带40的两端均设有与所述紧固螺母46适配的螺纹段401,两端螺纹段401分别从支撑板41的两端穿出,所述紧固带40通过紧固螺母46与支撑板41紧固连接。通过以上设置,调节紧固带40,进而实现调节套设部44的大小,进而方便将紧固机构套设在压缩机主体10外壳上;套设完成后,旋拧紧固螺母46缩小套设部44的大小,使得紧固机构紧箍压缩机主体10的外壳上;由于紧固机构紧箍压缩机主体10的外壳时会产生压力,通过将两端螺纹段401分别与支撑板41的两端连接,使得支撑板41更充分受力,提高支撑板41与压缩机主体10之间紧固程度。

所述隔振降噪筒30包括横截面为圆形的筒体31、第一端板32、第二端板33、密封垫34及盖板35,所述第一端板32及第二端板33分别设于筒体31的两端,所述密封垫34设于第一端板32及盖板35之间,所述筒体31内形成密封腔体,所述四通阀20上具有与换热器连接的第一接口23及第二接口24,所述第一接口23及第二接口24上均连接有通管47,所述盖板35上设有供通管47伸出的第一通孔。通过以上设置,将压缩机主体10、四通阀20及管系配件设置在筒体31形成的密封腔体内,避免压缩机、四通阀20以及管系配件直接外露,避开了压缩机主体10及管道25等制冷工件的运行及流体流动固有频率,可以隔离压缩机主体10、四通阀20及管系配件的运行噪声,大大降低噪声音量,给用户提供安静舒适的环境。需要说明的是,筒体31呈圆筒状为本实施例的优选实施方式,根据实际需要,筒体31还可以为截面呈多边形及其他形状,相应的第一端板32、第二端板33、密封垫34及盖板35对应设置,以满足不同的安装需求;另外,可根据实际需要,调整第一通孔的开设位置,可以在筒体上,或盖板及筒体上均开设。

如图1及图4所示,所述第一通孔处设有密封塞48,所述密封塞48上设有与通管47适配的第二通孔,所述密封塞48覆盖第一通孔,所述密封塞48的一端设有与盖板35顶面抵接的第一限位部481,另一端设有与盖板35底面抵接的第二限位部482。通过在第一通孔处设置密封塞48,提高密封性,进而提高减振降噪筒的降噪效果;限位部的设置可防止密封塞48移动,可保证密封性能。

所述压缩机主体10的外壳底部设有减振支撑脚50,所述减振支撑脚50包括减振橡胶座和固定螺钉,所述固定螺钉穿过减振橡胶座中部,压缩机主体10的座脚压在减振橡胶座的顶端,减振橡胶座的底部压在第二端板33上,固定螺钉与第二端板33固定连接,所述压缩机主体10与第二端板33之间间隔设置。通过设置减振支撑脚50,可以降低压缩机主体10的振动幅度,另外,避免压缩机主体10工作时与隔振降噪筒30直接发生碰撞产生噪声,进一步提高减振降噪效果。

本实施例还提供一种减振降噪装置的操作方法,具体包括以下步骤:

将四通阀20安装于安装座42的安装槽43中,调节紧固带40形成横截面大于压缩机主体10的套设部44,将紧固机构整体套设在压缩机主体10的外壳上,拧紧紧固螺母46,套设部44缩小至与压缩机主体10的外壳适配,使得紧固带40及支撑板41紧箍在压缩机主体10的外壳上;

四通阀20紧固于压缩机主体10的外壳上,且四通阀20与压缩机主体10整体形成一个质量体,避免四通阀20悬空设置,大幅度降低四通阀20及与其连接的管系配件的振动幅度;

压缩机主体10工作时,带动四通阀20发生振动,减振垫45抵消四通阀20部分力,降低四通阀20的振动幅度,同时避免四通阀20与安装槽43直接刚性接触,实现四通阀20与安装槽43之间的减振降噪;

四通阀20安装完成后,将压缩机主体10安装至隔振降噪筒30内,隔振降噪筒30内部密封设置,避免压缩机、四通阀20以及管系配件直接外露,避开了压缩机主体10及管系配件的运行及流体流动固有频率,将压缩机主体10、四通阀20、管道25的运行噪声隔离;

压缩机主体10工作时,减振支撑脚50降低压缩机主体10的振动幅度,避免压缩机主体10与隔振降噪筒30直接碰撞,提高减振降噪效果。

另外,在测定条件相同的情况下,以本实施例提供的减振降噪装置作为实验组,以广东美芝制冷设备的一款3匹压缩机(型号为PH360G2C-7MU)作为对照组,其中,本实施例的减振降噪装置中的压缩机主体10也为3匹,对本实施例提供的减振降噪装置的减振降噪效果进行测试,其结果显示本实施例提供的减振降噪装置可大幅度降低振动幅度以及运行噪声(结果如表1)。

表1.振动及噪声测试结果

实施例二:

如图5所示,与实施例一不同的是,四通阀20上与换热器连通的两个通管47螺旋设置分别形成第一减振管61及第二减振管62,在本实施例中,第一减振管61及第二减振管62均呈圆形弹簧状设置,第一减振管61及第二减振管62均盘绕设置在压缩机主体10外,第一减振管61与第二减振管62上下对应设置,所述第一减振管61的一端与四通阀20的第一接口23连接,另一端从隔振降噪筒30伸出,所述第二减振管62的一端与四通阀20的第二接口24连接,另一端从隔振降噪筒30伸出。第一减振管61及第二减振管62螺旋设置呈减振弹簧的外形,使得压缩机主体10与四通阀20向外传递的制冷管系振动幅度下降,有利于减少振动的同时,还可避免管系疲劳发生断裂,利于保护管系,延长管系的使用寿命。需要说明的是,减振管呈圆形弹簧状设置仅为本实施例的优选实施方式,根据实际需要,减振管还可以呈椭圆形弹簧及其他形状,满足不同的安装需求。

本实施例还提供一种减振降噪装置的操作方法,与实施例一的区别在于还包括以下步骤:

将第一减振管61与第二减振管62上下对应设置并笼罩在压缩机主体10外,通过弹簧减振的原理,压缩机主体10工作,第一减振管61及第二减振管62将自身振动幅度降低,避免管系疲劳发生断裂。

实施例三:

如图6所示,与实施例一不同的是,减振降噪装置还包括膨胀阀70,所述膨胀阀70设于隔振降噪筒30内,所述膨胀阀70具有与换热器连接第三接口及第四接口,所述第三接口及第四接口上均连接有连接管71,所述连接管71从隔振降噪筒30内伸出。由于膨胀阀70在工作时,内部节流孔产生流体吹哨声,将膨胀阀70也设置在隔振降噪筒30内,可隔离膨胀阀70产生的噪声,从而进一步提高空调机制冷系统的降噪效果。

本实施例还提供一种减振降噪装置的操作方法,与实施例一的区别在于还包括以下步骤:

将膨胀阀70设置于隔振降噪筒30内,膨胀阀70在工作时,内部节流孔产生流体吹哨声,隔振降噪筒30内隔离膨胀阀70产生的噪声,提高空调机制冷系统的降噪效果。

本发明提供的减振降噪装置,通过将四通阀20紧固于压缩机主体10的外壳上,使得四通阀20与压缩机主体10整体形成质量体,避免四通阀20悬空导致振动强烈,降低振动幅度,可防止管道25强烈振动而疲劳断裂,有利于延长管道25的工作寿命,同时,将压缩机主体10、四通阀20及管道25等制冷工件设于隔振降噪筒30内,避免压缩机、四通阀20以及管系配件直接外露,避开了压缩机主体10及管道25等制冷工件的运行及流体流动固有频率,可以隔离压缩机主体10、四通阀20及管系配件的运行噪声,大大降低噪声音量,给用户提供安静舒适的环境。

以上实施例的目的,是对本发明的技术方案进行示例性的再现与推导,并以此完整的描述本发明的技术方案、目的及效果,其目的是使公众对本发明的公开内容的理解更加透彻、全面,并不以此限定本发明的保护范围。

以上实施例也并非是基于本发明的穷尽性列举,在此之外,还可以存在多个未列出的其他实施方式。在不违反本发明构思的基础上所作的任何替换与改进,均属本发明的保护范围。

- 减振降噪装置和管路减振降噪结构

- 一种空心阻振减振降噪装置