印制电路板生产管理系统、方法、装置及可读存储介质

文献发布时间:2023-06-19 11:49:09

技术领域

本发明涉及印制电路板生产技术领域,具体而言,涉及印制电路板生产管理系统、方法装置及计算机可读存储介质。

背景技术

在印制电路板(英文全称:Printed Circuit Board,下文简称:PCB)的加工生产作业中,工艺设备的首端配备一台投扳机,尾端配备一台收板机,投板机给工艺设备投料,工艺加工设备加工物料,工艺设备对物料加工完毕,收板机进行收料,从而完成整个产品的加工。

在投板机投料之前,通过人工运送载有加工物料的实载具,手动给投板机上料,容易导致人工上料的印制电路板与工艺设备设定的加工参数不匹配,从而容易产生废料。另外,工艺设备在加工时,也是通过人工改变关键信息,如果改错,同样容易产生废料。

发明内容

针对现有技术的不足,本发明提供一种印制电路板生产管理系统、方法、装置及存储介质,以改善背景技术存在的上述技术问题的至少之一。

为此,本发明的第一目的在于提供一种印制电路板生产管理系统。

本发明的第二目的在于提供一种印制电路板生产管理方法。

本发明的第三目的在于提供一种印制电路板生产管理装置。

本发明的第四目的在于提供一种计算机可读存储介质。

为实现本发明的第一目的,本发明的实施例提供了一种印制电路板生产管理系统,第一加工设备,用于加工印制电路板,并发出上料请求信号、上料完成信号;搬运工具;物料搬运系统,与搬运工具信号连接,以调用搬运工具;生产制造执行系统,与物料搬运系统和第一加工设备分别信号连接,用于接收上料请求信号和上料完成信号,并根据上料请求信号生成工单信息,使物料搬运系统根据工单信息驱动搬运工具完成上料并投料。

本实施例通过在第一加工设备、生产制造执行系统、物料搬运系统和搬运工具之间交互信息,能够自动识别待上料的印制电路板的信息与第一加工设备设定的加工参数信息是否一致,且一致时才能实现自动上料和投料,从而可以避免工单指派错误的问题,产品参数自动下发,能够有效防止加工参数错误,保证了产品与参数的一致性,避免了废品率的产生。

另外,本发明提供的技术方案还可以具有如下附加技术特征:

上述技术方案中,印制电路板生产管理系统还包括:第二加工设备,用于发出下料请求信号、下料完成信号;其中,生产制造执行系统与物料搬运系统和第二加工设备分别信号连接,用于接收下料请求信号和下料完成信号,对应使物料搬运系统驱动搬运工具完成下料和返回指定位置。

通过第二加工设备发出下料请求信号、下料完成信号,并通过生产制造执行系统处理下料请求信号、下料完成信号,以在第二加工设备、生产制造执行系统、物料搬运系统和搬运工具之间交互信息,以能够自动识别出搬运工具的信息与加工完成的印制电路板的信息是否相互匹配,且相互匹配时再下料,通过信息交互的方式自动完成下料,避免了人工下料带来的混料问题。

上述任一技术方案中,印制电路板生产管理系统还包括:设备自动化平台,与第一加工设备、第二加工设备和物料搬运系统分别信号连接,用于采集第一加工设备发出的上料请求信号、上料完成信号和第二加工设备发出的下料请求信号、下料完成信号,并向物料搬运系统发送上料请求信号、上料完成信号、下料请求信号、下料完成信号。

通过设备自动化平台自动采集上料请求信号、上料完成信号、下料请求信号、下料完成信号,以及自动采集与其关联的其它系统的信息,提高了采集信息的准确性,使相关系统在准确信息的基础上处理数据,提高了整体系统的运行效率和准确性。

上述任一技术方案中,物料搬运系统包括:智能仓库,用于存放待加工电路板、已经加工完成的电路板、实载具、空载具;其中,待加工电路板置于实载具上,且实载具上设有与待加工电路板对应的识别码,空载具上设有与加工完成的电路板对应的识别码;自动化物流搬运系统,与生产制造执行系统和搬运工具分别信号连接,用于接收生产制造执行系统发出的指令,以调用搬运工具;仓库管理系统,与自动化物流搬运系统信号连接;其中,自动化物流搬运系统驱动搬运工具识别实载具的识别码,以给第一加工设备上料;或自动化物流搬运系统驱动搬运工具识别空载具的识别码,以给第二加工设备下料。

通过在空载具、实载具、待加工的印制电路板、加工完成的印制电路板之间绑定互相匹配或一致的信息,并且搬运工具通过自动识别已绑定信息的识别码的方式来确认信息的一致性,能够快速识别,识别准确率高,且通过搬运工具在自动化物流搬运系统的驱动下自动上料、下料,效率稿,且避免了人工上料、下料带来的错误加工而导致产生废品的问题或混料的问题,提高了印制板加工的合格率。

为实现本发明的第二目的,本发明的实施例提供了一种印制电路板生产管理方法,包括:通过第一加工设备发出上料请求信号;通过生产制造执行系统接收第一加工设备发出的上料请求信号,生产制造执行系统根据上料请求信号生成工单信息,以通过物料搬运系统驱动搬运工具对加工设备完成上料;通过第一加工设备发出上料完成信号;通过生产制造执行系统使第一加工设备完成投料。

通过第一加工设备发出上料请求信号、上料完成信号,并通过产制造执行系统处理上料请求信号、上料完成信号,以在第一加工设备、生产制造执行系统、物料搬运系统和搬运工具之间交互信息,以能够自动识别待上料的印制电路板的信息与第一加工设备设定的加工参数信息是否一致,且一致时才能实现自动上料和投料,从而可以避免工单指派错误的问题,产品参数自动下发,能够有效防止加工参数错误,保证了产品与参数的一致性,避免了废品率的产生。

上述技术方案中,印制电路板生产管理方法,包括:通过设备自动化平台采集第一加工设备发出的上料请求信号,并将上料请求信号发送至生产制造执行系统;通过生产制造执行系统接收设备自动化平台发送的上料请求信号,以生成工单信息,且向自动化物流搬运系统下发搬运指令;通过设备自动化平台采集生产制造执行系统发出的工单信息和搬运工具信息,并向第一加工设备下发工单信息和搬运工具信息;通过动化物流搬运系统接收搬运指令,并分别向搬运工具和仓库管理系统发送搬运指令;通过仓库管理系统根据搬运指令更新智能仓库内的实载具的位置信息;通过搬运工具接收搬运指令,并运行至智能仓库领取实载具后运行至第一加工设备,以上料;通过第一加工设备接收搬运工具信息和工单信息并进行比较;当判定一致时,搬运工具给第一加工设备上料,且第一加工设备发出上料完成信号;或当判定不一致时,第一加工设备发送不一致信号,并禁止搬运工具上料;通过设备自动化平台采集上料完成信号,并将上料完成信号发送至生产制造执行系统;通过生产制造执行系统接收设备自动化平台发送的上料完成信号,更改工单信息;或通过设备自动化平台采集不一致信号,并将不一致信号发送至生产制造执行系统,生产制造执行系统,向物料搬运系统发出搬运工具返回信号;其中,物料搬运系统接收搬运工具返回信号,使搬运工具返回,并再次调运与工单信息一致的实载具。

通过投板机自动发出上料请求,并自动识别实载具信息,避免了上错料,且通过信息交互使搬运工具自动取料并上料,省却人工上料带来的上料误差,避免了废料的产生。

上述任一技术方案中,印制电路板生产管理方法,包括:

通过设备自动化平台采集第一加工设备发出的上料完成信号,对工单的信息进行信息确认,并向生产制造执行系统发出上料完成信号;通过设备自动化平台根据确认的信息采集第一加工设备的设备关键信息,并向生产制造执行系统发送设备关键信息;通过生产制造执行系统接收上料完成信号,进行信息验证,验证通过后,生成工单参数信息;通过生产制造执行系统接收设备关键信息,并对工单参数信息的信息参数值与设备关键信息的关键参数值进行比较,当判定关键参数值与信息参数值相同时,生产制造执行系统发出投料信号,设备自动化平台采集生产制造执行系统发出的投料信号,并向第一加工设备发出投料信号;或当判定关键参数值与信息参数值不相同时,生产制造执行系统向第一加工设备下发工单参数信息的信息参数;当第一加工设备接收到投料信号,开始投料,并发出工单开工信息;或当第一加工设备接收到信息参数,第一加工设备则根据信息参数更改设备参数后,向第一加工设备发出投料信号;当第一加工设备接收到投料信号,开始投料,并发出工单开工信息;通过设备自动化平台采集第一加工设备发出的工单开工信息并发送;通过生产制造执行系统接收设备自动化平台发发送的工单开工信息,并更改工单状态。

通过生产制造执行系统自动向工艺设备下发加工工单的信息参数,使工艺设备的关键参数与信息参数一致,从而可以避免工艺设备加工的印制电路板与上料的印制电路板不一致,避免了废品率的发生。

上述任一技术方案中,印制电路板生产管理方法,包括:通过第二加工设备识别加工完成的印制电路板信息,并发出工单完成信号和下料请求信号;通过设备自动化平台采集跌第二加工设备发出的工单完成信号和下料请求信号;通过生产制造执行系统接收设备自动化平台发送的工单完成信号和下料请求信号,并根据工单完成信号更新工单状态信息,且根据下料请求信号下发搬运命令;通过物料搬运系统接收搬运命令,并驱动搬运工具行驶至第二加工设备用于下料;通过第二加工设备识别搬运工具的信息,并使搬运工具取走加工完成的印制电路板后运送至指定位置,且发出下料完成信号;通过设备自动化平台采集第二加工设备发出的下料完成信号,并将下料完成信号发送至生产制造执行系;通过生产制造执行系统接收设备自动化平台发送的下料完成信号,用于更新工单信息,并将下料完成信号发送至物料搬运系统;物料搬运系统根据下料完成信号驱动搬运工具返回指定位置。

由于加工完成的印制电路板的识别码的身份信息的唯一性,通过系统的配合和自动识别,能够有效防止错混料的情况,具体底,通过收板机发出下料请求信号,并识别空载信息,以保证空载具信息与待取的加工完成印制电路板的信息一致,且通过生产制造执行系统向物料搬运系统发送搬运指令,以使物料搬运系统驱动搬运工具运送至收板机进行自动下料,整个下料过程包括识别信息的一致性和自动下料,避免了人工识别和下料带来的混料问题,提高了生产效率。

为了实现本发明的第三目的,本发明的实施例提供了一种印制电路板生产管理装置,包括:存储器,存储有计算机程序;处理器,执行计算机程序;其中,处理器在执行计算机程序时,实现如本发明任一实施例的印制电路板生产管理方法的步骤。

本发明的实施例的印制电路板生产管理装置实现如本发明任一实施例的印制电路板生产管理方法的步骤,因此其具有本发明任一实施例的印制电路板生产管理方法的全部有益效果,在此不再赘述。

为了实现本发明的第四目的,本发明的实施例提供了一种计算机可读存储介质,包括:计算机可读存储介质存储有计算机程序,计算机程序被执行时,实现如本发明任一实施例的印制电路板生产管理方法的步骤。

本发明的实施例的计算机可读存储介质实现如本发明任一实施例的印制电路板生产管理方法的步骤,因此其具有本发明任一实施例的印制电路板生产管理方法的全部有益效果,在此不再赘述。

本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

附图说明

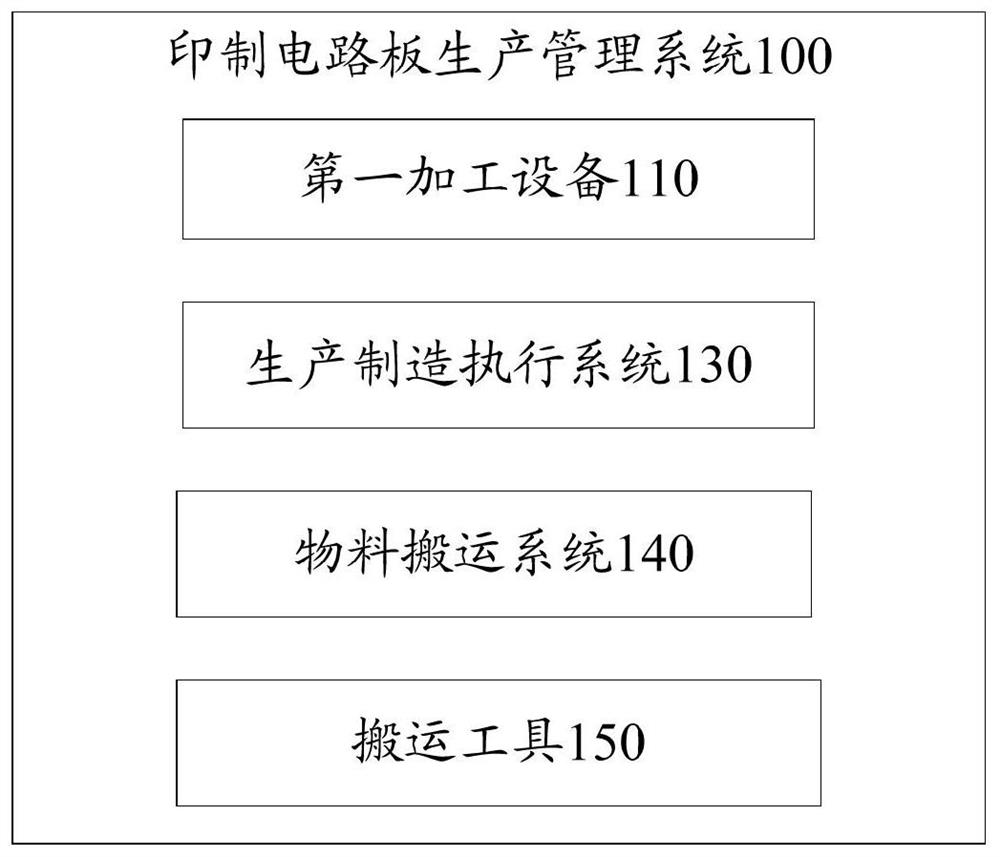

图1为本发明实施例的印制电路板生产管理系统的第一组成示意图;

图2为本发明实施例的印制电路板生产管理系统的第二组成示意图;

图3为本发明实施例的印制电路板生产管理系统的第三组成示意图;

图4为本发明实施例的物料搬运系统的组成示意图;

图5为本发明实施例的印制电路板生产管理方法的第一流程示意图;

图6为本发明实施例的印制电路板生产管理方法的第二流程示意图;

图7为本发明实施例的印制电路板生产管理方法的第三流程示意图;

图8为本发明实施例的印制电路板生产管理方法的第四流程示意图。

其中,图1至图8中的附图标记与部件名称之间的对应关系为:

100:印制电路板生产管理系统,110:第一加工设备,120:设备自动化平台,130:生产制造执行系统,140:物料搬运系统,142:自动化物流搬运系统,144:仓库管理系统,146:智能仓库,150:搬运工具,160:第二加工设备。

具体实施方式

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

PCB的生产过程中,人工运送载有加工物料的实载具,手动上料时,由于每个设备加工能力不同,工艺设备加工产品的参数与加工产品类型是强相关的,如有人员错误选择与工艺设备设定的参数不匹配的PCB,就会导致加工产品是不合格品,甚至报废。另外,对工艺设备来说,当加工产品型号切换时,通常情况下也是通过人员手动切换参数,也同样容易发生设备加工参数与加工产品的参数不一致的情况,导致加工产品是不合格品甚至报废。

另外,当通过人工给收板机下料时,如果工艺设备前后加工生产两批产品,由于产品外观相差不大,人工目测无法区分,则会发生板子混料情况。

基于网络时代的发展,企业资源计划(Enterprise Resource Planning,下文简称ERP)得以应用和发展,可以从供应链的范围去优化企业的资源,用于改善企业业务流程,以提高企业的核心竞争力。其中,生产制造执行系统(Manufacturing Execution System,下文简称MES)、设备自动化平台(Ethernet for Plant Automatio,下文简称EPA)、设备模块控制系统(Block Control System,下文简称BCS)、数据采集与监视控制系统(SupervisoryControl And Data Acquisition,下文简称SCADA)、仓库管理系统(Warehouse ManagementSystem,下文简称WMS)、自动化物流搬运系统(Automatic Materiall Handling Syetem,下文简称AMHS)都可以纳入ERP中,至于具体选择什么版本,可根据需要,通过写表或者中间表的形式,实现信息传递,从而保证数据的实时性和准确性。

下面参照图1至图8描述本发明一些实施例的技术方案。其中,本发明实施例的生产制造执行系统、设备自动化平台/设备模块控制系统/数据采集与监视控制系统、仓库管理系统、自动化物流搬运系统分别对应以MES、EAP/BCS/SCADA、WMS、AMHS作为简称,其中,EAP/BCS/SCADA表示EAP、BCS、SCADA之间可以互相替代,以下实施例仅以EAP为例进行说明。另外,本实施例中的ID表示身份信息。

实施例1:

如图1所示,本实施例提供了一种印制电路板生产管理系统100,包括:第一加工设备110、生产制造执行系统130、物料搬运系统140和搬运工具150,其中,第一加工设备110发出上料请求信号、上料完成信号,物料搬运系统140与搬运工具150信号连接,以调用搬运工具150,生产制造执行系统130与物料搬运系统140和第一加工设备110分别信号连接,用于接收上料请求信号和上料完成信号,并根据上料请求信号生成工单信息,使物料搬运系统140根据工单信息驱动搬运工具150完成上料并投料。

本实施例中的第一加工设备110包括:工艺设备和投板机,其中,工艺设备用于加工印制电路板,投板机设于工艺设备的一端,用于发出上料请求信号、上料完成信号,并向工艺设备投料。

本实施例中,通过第一加工设备110发出上料请求信号,生产制造执行系统130接收第一加工设备110发出的上料请求信号后,生成工单信息,并向物料搬运系统140下发搬运指令,以使物料搬运系统140驱动信号连接的搬运工具150给第一加工设备110下料。第一加工设备110接收生产制造执行系统130发出的工单信息和调用的搬运工具150的信息,当第一加工设备110校验搬运工具150的信息与接收到的信息相同,搬运工具150向第一加工设备110上料,上料完成,第一加工设备110发出上料完成信号。当第一加工设备110校验搬运工具150的信息与接收到的信息不相同,第一加工设备110则禁止搬运工具150向第一加工设备110上料,且第一加工设备110发出不相同信号,生产制造执行系统130接收到不相同信号后向物料搬运系统140发送不相同信号,使物料搬运系统140驱动搬运工具150返回取料位置重新取料后运行至第一加工设备110的投料口,第一加工设备110再次对搬运工具150进行校验,直到校验结果是信息相同,则使搬运工具150对第一加工设备110上料,直到上料完成,第一加工设备110发出上料完成信号。

因此,通过第一加工设备110对搬运工具150和工单信息进行校验,只有校验信息相同时才允许搬运工具150进行上料,因此可以避免错误上料而导致第一加工设备110产生废品,从而提高了产品合格率。

本实施例中,当第一加工设备110发出上料完成信号,生产制造执行系统130接收上料完成信号后,对必要的信息再次进行验证,如果验证未通过,则重新派料,如果验证通过,则下发工单信息,并调用当前设备的关键参数值,生产制造执行系统130对关键参数值和工单信息的信息参数值进行比较:如果比较结果为相同,则生产制造执行系统130向第一加工设备110下发开始投料信息,第一加工设备110接收到开始投料信息开始投料,并向外发送工单开工信息;如果比较结果为不相同,则生产制造执行系统130向第一加工设备110下发工单信息工单参数,第一加工设备110接收到工单信息后,根据接收到的工单信息变更参数。第一加工设备110变更参数完毕,发出开始投料信息,第一加工设备110接收到开始投料信息后开始投料,并向外发送工单开工信息。生产制造执行系统130接收到工单开工信心,变更工单状态。

因此,通过生产制造执行系统130对工单信息的信息参数值和第一加工设备110的关键参数值进行比较,在校验通过后再对第一加工设备110进行投料,从而可以避免第一加工设备110加工设定参数不一致的印制电路板,也就是可以避免导致第一加工设备110产生废品,从而提高了产品合格率。

本实施例通过在第一加工设备110、生产制造执行系统130、物料搬运系统140和搬运工具150之间交互信息,能够自动识别待上料的印制电路板的信息与第一加工设备110设定的加工参数信息是否一致,且一致时才能实现自动上料和投料,从而可以避免工单指派错误的问题,产品参数自动下发,能够有效防止加工参数错误,保证了产品与参数的一致性,避免了废品率的产生。

实施例2:

如图2所示,本实施例提供了一种印制电路板生产管理系统100,除上述实施例的技术特征之外,本实施例还包括以下技术特征:

印制电路板生产管理系统100还包括:第二加工设备160,用于发出下料请求信号、下料完成信号,其中,生产制造执行系统130与物料搬运系统140和第二加工设备160分别信号连接,用于接收下料请求信号和下料完成信号,对应使物料搬运系统140驱动搬运工具150完成下料和返回指定位置。

本实施例中,第二加工设备160为收板机,收板机设于工艺设备的另一端,用于接收工艺设备加工完成的印制电路板,并发出下料请求信号、下料完成信号。

通过第二加工设备160发出下料请求信号、下料完成信号,并通过生产制造执行系统130处理下料请求信号、下料完成信号,以在第二加工设备160、生产制造执行系统130、物料搬运系统140和搬运工具150之间交互信息,以能够自动识别出搬运工具150的信息与加工完成的印制电路板的信息是否相互匹配,且相互匹配时再下料,通过信息交互的方式自动完成下料,避免了人工下料带来的混料问题。

实施例3:

如图3所示,本实施例提供了一种印制电路板生产管理系统100,除上述实施例的技术特征之外,本实施例还包括以下技术特征:

印制电路板生产管理系统100还包括:设备自动化平台120,与第一加工设备110、第二加工设备160和物料搬运系统140分别信号连接,用于采集第一加工设备110发出的上料请求信号、上料完成信号和第二加工设备160发出的下料请求信号、下料完成信号,并向物料搬运系统140发送上料请求信号、上料完成信号、下料请求信号、下料完成信号。

通过设备自动化平台120自动采集上料请求信号、上料完成信号、下料请求信号、下料完成信号,以及自动采集与其关联的其它系统的信息,提高了采集信息的准确性,使相关系统在准确信息的基础上处理数据,提高了整体系统的运行效率和准确性。

实施例4:

如图4所示,本实施例提供了一种印制电路板生产管理系统100,除上述实施例的技术特征之外,本实施例还包括以下技术特征:

物料搬运系统140包括:智能仓库146、自动化物流搬运系统142和仓库管理系统144,其中,智能仓库146为线边智能仓库或立体智能仓库,智能仓库146内用于存放待加工电路板、已经加工完成的电路板、实载具、空载具,待加工电路板置于实载具上,且实载具上设有与待加工电路板对应的识别码,空载具上设有与加工完成的电路板对应的识别码。自动化物流搬运系统142与生产制造执行系统130和搬运工具150分别信号连接,用于接收生产制造执行系统130发出的指令,以调用搬运工具150,仓库管理系统144与自动化物流搬运系统142信号连接,自动化物流搬运系统142驱动搬运工具150识别实载具的识别码,以给第一加工设备110上料,或自动化物流搬运系统142驱动搬运工具150识别空载具的识别码,以给第二加工设备160下料。

本实施例中的搬运工具150为自动导引运输车(Automated GuidedVehicle,下文简称AGV),是指装备有电磁或光学等的自动导引装置,能够沿规定的导引路径行驶,具有安全保护以及各种移载功能的运输车,属于轮式移动机器人(Wheeled Mobile Robot)的范畴。

通过在空载具、实载具、待加工的印制电路板、加工完成的印制电路板之间绑定互相匹配或一致的信息,并且搬运工具150通过自动识别已绑定信息的识别码的方式来确认信息的一致性,能够快速识别,识别准确率高,且通过搬运工具150在自动化物流搬运系统的驱动下自动上料、下料,效率稿,且避免了人工上料、下料带来的错误加工而导致产生废品的问题或混料的问题,提高了印制板加工的合格率。

实施例5:

如图5所示,本实施例提供了一种印制电路板生产管理方法,包括:

步骤S102:通过第一加工设备110依次发出上料请求信号;

步骤S104:通过生产制造执行系统130根据上料请求信号生成工单信息,以通过物料搬运系统140驱动搬运工具150对第一加工设备110完成上料;

步骤S106:通过第一加工设备110发出上料完成信号;

步骤S108:通过生产制造执行系统130使第一加工设备110完成投料。

通过第一加工设备110发出上料请求信号、上料完成信号,并通过产制造执行系统130处理上料请求信号、上料完成信号,以在第一加工设备110、生产制造执行系统130、物料搬运系统140和搬运工具150之间交互信息,以能够自动识别待上料的印制电路板的信息与第一加工设备110设定的加工参数信息是否一致,且一致时才能实现自动上料和投料,从而可以避免工单指派错误的问题,产品参数自动下发,能够有效防止加工参数错误,保证了产品与参数的一致性,避免了废品率的产生。

实施例6:

如图6所示,本实施例提供了一种印制电路板生产管理方法,除上述实施例的技术特征之外,本实施例还包括以下技术特征:

印制电路板生产管理方法,包括:

步骤S202:通过第一加工设备110发出上料请求信号。

步骤S204:通过设备自动化平台120采集第一加工设备110发出的上料请求信号,并将上料请求信号发送至生产制造执行系统130。

步骤S206:通过生产制造执行系统130接收设备自动化平台120发送的上料请求信号,并生成工单信息,且向自动化物流搬运系统142下发搬运指令;

步骤S208:通过设备自动化平台120采集生产制造执行系统130发出的工单信息和搬运工具信息,并向第一加工设备110下发工单信息和搬运工具信息。

步骤S210:通过自动化物流搬运系统142接收搬运指令,并分别向搬运工具150和仓库管理系统144发送搬运指令;

步骤S212:仓库管理系统144根据搬运指令更新智能仓库146内的实载具的位置信息;

其中,通过搬运工具150接收搬运指令,运行至智能仓库146领取实载具,并沿路线运行至第一加工设备110上料。

步骤S214:通过第一加工设备110接收搬运工具信息和工单信息并对两者进行比较;

步骤S216:当判定一致时,搬运工具150上料,且第一加工设备110发出上料完成信号;或

步骤S218:当判定不一致时,第一加工设备110发送不一致信号,并禁止搬运工具150上料;

步骤S220:通过设备自动化平台120采集上料完成信号,并将上料完成信号发送至生产制造执行系统130;

步骤S222:通过生产制造执行系统130接收设备自动化平台120发送的上料完成信号,更改工单信息;或

步骤S224:通过设备自动化平台120采集不一致信号,并将不一致信号发送至生产制造执行系统130,通过生产制造执行系统130向物料搬运系统140发出搬运工具返回信号;

其中,物料搬运系统140接收搬运工具返回信号,使搬运工具150返回,并再次领取与工单信息一致的实载具。

本实施例及以下的实施例中,为了简化说明过程,EAP/BC/SCADA均可采集投板机发出的上料请求信号,本实施例仅以EAP作为设备自动化平台120的简称。

当生产制造执行系统130在投板机待料时,投板机的上料端发出上料请求信号,通过设备自动化平台120可采集投板机发出的上料请求信号,并将上料请求信号发送至生产制造执行系统130。生产制造执行系统130接收到上料请求信号,根据生产制造执行系统130中的中排程信息,生产制造执行系统130对应产品信息和位置信息发送到自动化物流搬运系统142和投板机,自动化物流搬运系统142收到上料请求信号后,向AGV下发搬运指令,AGV接收自动化物流搬运系统142发送的搬运指令,并按照规划路线到达智能仓库146,AGV通过扫描实载具的底座的识别码(二维码)信息,确认实载具的身份后,AGV载入实载具,并按照规定的路线运将实载具送到投板机的上料口。投板机的上料口通过无线射频识别技术与AGV进行身份确认无误后,AGV将实载具载入到对应的上料口。AGV上料完成,投板机发出上料完成信号,通过设备自动化平台120采集投板发出的上料完成信号,并发送至生产制造执行系统130和仓库管理系统144,以变更产品位置信息,完成实载具载入。

本实施例中,通过投板机自动发出上料请求,并自动识别实载具信息,避免了上错料,且通过信息交互使AGV自动取料并上料,省却人工上料带来的上料误差,避免了废料的产生。

实施例7:

如图7所示,本实施例提供了一种印制电路板生产管理方法,除上述实施例的技术特征之外,本实施例还包括以下技术特征:

印制电路板生产管理方法,包括:

步骤S302:通过第一加工设备110发出上料完成信号;

步骤S304:通过设备自动化平台120采集第一加工设备110发出的上料完成信号,对工单的信息进行信息确认,并向生产制造执行系统130发出上料完成信号;

步骤S306:设备自动化平台120根据确认的信息采集第一加工设备110的设备关键信息,并向生产制造执行系统130发送设备关键信息;

步骤S308:生产制造执行系统130接收上料完成信号,进行信息验证,验证通过后,生成工单参数信息;

步骤S310:生产制造执行系统130接收设备关键信息,并对工单参数信息的信息参数值与设备关键信息的关键参数值进行比较;

步骤S312:当判定关键参数值与信息参数值相同时,生产制造执行系统130发出投料信号,设备自动化平台120采集生产制造执行系统130发出的投料信号,并向第一加工设备110发出投料信号;或

步骤S314:当判定关键参数值与信息参数值不相同时,生产制造执行系统130向第一加工设备110下发工单参数信息的信息参数;

步骤S316:当第一加工设备110接收到工单参数信号,第一加工设备110则根据信息参数更改设备参数后,向第一加工设备110发出投料信号;

步骤S318:当第一加工设备110接收到投料信号,开始投料,并发出工单开工信息;

步骤S320:通过设备自动化平台120采集第一加工设备110发出的工单开工信息并发送;

步骤S322:通过生产制造执行系统130接收设备自动化平台120发发送的工单开工信息,并更改工单状态。

本实施例中,实载具载入投板机后,投板机读取扫描实载具上与第一片印制电路板一致的识别码(二维码)信息,通过设备自动化平台120采集投板机读取到的识别码信息并发送至生产制造执行系统130,生产制造执行系统130经过必要的信息验证,回复投板机确认无误。设备自动化平台120收集工艺设备当前的关键参数并发送至生产制造执行系统130,生产制造执行系统130获取当前工艺设备的关键参数,并与工单参数信息的信息参数进行比较,两者相同则向投板机发出投料信号,投板机接收投料信号,并开始投料。如果两者不同,生产制造执行系统130向工艺设备下发信息参数,工艺设备接收信息参数并变关键参数,变更完成信息发送至投投板机,并向投板机发送投料命令,投板机开始投料,也就是,投板机逐一取出实载具上的印制电路板并投放到工艺设备中,工艺设备发出工单参数信息,通过设备自动化平台120采集工单参数信息并发送至生产制造执行系统130,此产品完成上料。工艺设备逐一对印制电路板进行加工,加工过程中,工艺设备实时上传状态数据至生产制造执行系统130中,由于上传的状态数据与每一片印制电路板的信息进行绑定,因此可实现产品的可追溯性。

本实施例中,通过生产制造执行系统自动向工艺设备下发加工工单的信息参数,使工艺设备的关键参数与信息参数一致,从而可以避免工艺设备加工的印制电路板与上料的印制电路板不一致,避免了废品率的发生。

实施例8:

如图8所示,本实施例提供了一种印制电路板生产管理方法,除上述实施例的技术特征之外,本实施例还包括以下技术特征:

印制电路板生产管理方法,包括:

步骤S402:通过第二加工设备160识别加工完成的印制电路板信息,并发出工单完成信号和下料请求信号;

步骤S404:通过设备自动化平台120采集第二加工设备160发出的工单完成信号和下料请求信号并发送;

步骤S406:通过生产制造执行系统130接收设备自动化平台120发送的工单完成信号和下料请求信号,并根据工单完成信号更新工单状态信息,且根据下料请求信号下发搬运命令;

步骤S408:通过自动化物流搬运系统142接收搬运命令,并驱动搬运工具150行驶至第二加工设备160用于下料;

步骤S410:通过第二加工设备160识别搬运工具150的信息,并使搬运工具150取走加工完成的印制电路板后运送至指定位置,且发出下料完成信号;

步骤S412:通过设备自动化平台120采集第二加工设备160发出的下料完成信号,并将下料完成信号发送至生产制造执行系统130;

步骤S414:通过生产制造执行系统130接收设备自动化平台120发送的下料完成信号,用于更新工单信息,并将下料完成信号发送至自动化物流搬运系统142;

步骤S416:自动化物流搬运系统142根据下料完成信号驱动搬运工具150返回指定位置。

本实施例中,当收板机的下料口出现空载具状态,收板机发出“载具空缺”信息,通过设备自动化平台120采集收板机发出的“载具空缺”信息,并将“载具空缺”信息发送至生产制造执行系统130、自动化物流搬运系统142、仓库管理系统144,自动化物流搬运系统142向AGV发出搬运命令,仓库管理系统144向AGV发送空载具地址信息,AGV根据空载具地址信息,运行至智能仓库146中取走空载具工单产品ID与载具ID已经进行绑定处理,AGV按照规划路线将空载具运送到收板机的收料口,并完成空载具载入动作。收板机接收扫描第一片加工完成的印制电路板,由于工单产品ID与载具ID进行绑定处理,因此只要扫描信息匹配即可。待整批印制电路板接收完成异常品放置到不同的载具上,收板机发出下料请求信号与产品加工完成信息,通过设备自动化平台120将下料请求信号与产品加工完成信息发送至生产制造执行系统130、自动化物流搬运系统142,自动化物流搬运系统142向AGV再次发出搬运命令。AGV接收自动化物流搬运系统142发出的搬运命令后,按照规划路线到达收板机的下料口进行取料。收板机发出下料完成信号,通过设备自动化平台120采集下料完成信号,并发送至生产制造执行系统130,此产品下料完成。AGV携带装有加工完成的印制电路板的实载具,按照规划路线运送到智能仓库146的指定位置,AGV到达指定位置后,向仓库管理系统144和生产制造执行系统130发送到达指定位置的信息,以便更新地址信息和状态。

由于加工完成的印制电路板的识别码的身份信息的唯一性,通过系统的配合和自动识别,能够有效防止错混料的情况,具体底,通过收板机发出下料请求信号,并识别空载信息,以保证空载具信息与待取的加工完成印制电路板的信息一致,且通过生产制造执行系统130向自动化物流搬运系统142发送搬运指令,以使自动化物流搬运系统142驱动搬运工具150运送至收板机进行自动下料,整个下料过程包括识别信息的一致性和自动下料,避免了人工识别和下料带来的混料问题,提高了生产效率。

实施例9:

本实施例提供了一种印制电路板生产管理装置,包括:存储器和处理器,其中,存储器存储有计算机程序,处理器执行计算机程序,处理器在执行计算机程序时,实现印制电路板生产管理方法的步骤。

采用通信协议的标准化使设备与和系统端的信息交互更加快捷,设备自动化平台120上通下达信息的传递能力,使生产制造执行系统130拥有指挥能力。生产制造执行系统130、仓库管理系统144与自动化物流搬运系统142,通过写表或者中间表的形式,实现信息传递,从而保证数据的实时性和准确性。

实施例10:

本实施例提供了一种计算机可读存储介质,包括:计算机可读存储介质存储有计算机程序,计算机程序被执行时,实现印制电路板生产管理方法的步骤。

本发明中的实施例中,通过设备自动化平台120整合生产制造执行系统130、仓库管理系统144、自动化物流搬运系统142、第一加工设备智能110、第二加工设备160之间的信息交互能力,也就是通过在各个系统之间实现上料请求信号、上料完成信号、下料请求信号、下料完成信号这四种信号的交互,使设备之间实现信息水平交互的能力。在搬运工具智能150的配合下完成上料、下料以及产品参数自动下发,且对第一加工设备110和第二加工设备160的数据的实时采集,进而实现产品数据可追溯性,从而实现智能化生产作业,能够解决PCB行业手动生产作业带来的操作繁琐以及产品合格率有待改进的问题。

综上,本发明实施例的有益效果为:

1.搬运工具在物料搬运系统的驱动下自动运送载有待加工印制电路板的实载具,且通过第一加工设备自动识别实载具的识别码,避免了错误上料导致的报废,提高了合格品率。

2.待加工印制电路板的参数值自动下发到工艺设备,保证了加工产品参数值的准确性。

3.通过系统自动识别加工完成的印制电路板的具有唯一性的身份信息,能够有效防止错混料的情况,提高了效率。

在本发明中,术语“多个”则指两个或两个以上,除非另有明确的限定。术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或单元必须具有特定的方向、以特定的方位构造和操作,因此,不能理解为对本发明的限制。

在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 印制电路板生产管理系统、方法、装置及可读存储介质

- 生产管理系统和生产管理方法、控制程序、可读存储介质