液管与液管接头的锁固式防漏组装结构

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及管道液管接头领域技术,尤其是指一种液管与液管接头的锁固式防漏组装结构,其主要但不局限应用于液冷散热器。

背景技术

液冷散热器是指使用液体在泵的带动下强制循环带走散热器的热量,与风冷相比具有安静、降温稳定、对环境依赖小等优点。液冷散热器的散热性能与其中散热液(液或其它液体)流速成正比,制冷液的流速又与制冷系统液泵功率相关。而且液的热容量大,这就使得液冷制冷系统有着很好的热负载能力。

目前的液冷散热器通常包括有冷排、液管,该冷排具有集液槽,该液管通过一液管接头与集液槽相连,其液管与液管接头采用套入连接的方式进行连接,是通过液管与液管接头的塑胶弹性变形实现密封连接,这样的密封结构的密封性能较差,容易出现渗漏的现象,且液管与液管接头容易出现脱落的现象。后来,出现了利用螺母来锁固液管、液管接头的结构,其意在提高液管与液管接头的防漏防脱落性能,但是,其防漏性能仍不太理想,而且,其存在构件复杂、组装麻烦等不足,不适于推广应用。

因此,需要研究出一种新的技术以解决上述问题。

发明内容

有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种液管与液管接头的锁固式防漏组装结构,其提高了液管与液管接头的连接密封性,不会出现渗漏的现象,且保证了液管与液管接头的连接稳固性,不会出现脱落的现象,同时,其结构简单,易于组装,适于自动化作业及批量化生产,有利于推广应用。

为实现上述目的,本发明采用如下之技术方案:

一种液管与液管接头的锁固式防漏组装结构,包括液管、液管接头及将液管与液管接头锁固连接的螺母;其中:

所述液管接头沿轴向往前依次设置有第一连接端、第一螺纹连接部、第二连接端,所述第一螺纹连接部具有第一外螺纹,所述第一连接端的外径小于第一螺纹连接部的外径;

所述螺母内沿轴向往前依次设置有第一密封件、第二密封件、第一内螺纹;

所述液管的一端套于第一连接端外围,所述螺母套于液管外围并往前螺纹锁固于第一螺纹连接部,其第一内螺纹与第一外螺纹适配,所述第一密封件、第二密封件受螺母锁固压紧作用而分别变形密封于螺母内壁面与液管外壁面之间,以防漏液,且所述第二密封件、第一密封件分别位于第一连接端的前、后端。

作为一种优选方案,所述螺母沿轴向设置有位于第一密封件、第二密封件之间的压紧部,所述螺母内沿轴向往前依次间距设置有第一定位槽、第二定位槽,所述第一密封件、第二密封件分别定位于第一定位槽、第二定位槽内并凸露于压紧部,所述压紧部压设于液管的外壁面。

作为一种优选方案,所述第一密封件凸露压紧部的高度大于第二密封件凸露压紧部的高度;相应地,所述第一连接端的后段呈往前渐大设计的导入结构,所述第一连接端的后段最大外径小于或等于前段最大外径,以使液管之套于第一连接端后段的部位撑开变形为渐大式结构。

作为一种优选方案,所述压紧部位于第一定位槽的前侧,所述螺母内对应第一定位槽的后侧具有定位部;所述第一密封件具有嵌入第一定位槽内的安装边和一体连接于安装边的环形密封边,所述环形密封边沿定位部内侧延伸覆设;所述环形密封边的内环面密封接触于液管外壁面。

作为一种优选方案,所述第二定位槽的前端与第一内螺纹所围区域贯通,且,所述第二定位槽的内径等于或大于第一内螺纹的最大内径;所述第二密封件为密封圈,其自螺母前端塞入直至受限于第二定位槽内后端面;以及,螺母锁固于液管接头时,第二密封件密封接触于第二定位槽内后端面、第一螺纹连接部后端面之间,以形成轴向密封。

作为一种优选方案,所述液管接头的第二连接端连接有集液槽。

作为一种优选方案,所述液管接头的第二连接端通过焊接固定于集液槽的液管接头安装孔内。

作为一种优选方案,所述液管接头的第二连接端沿轴向往前依次设置有第一防尘密封面、嵌入部、第三定位槽、第二螺纹连接部;所述第一防尘密封面对应嵌入部的外围设置,所述第二螺纹连接部具有第二外螺纹;

相应地,所述集液槽具有液管接头安装孔,所述液管接头安装孔具有沿轴向往前依次设置的第二防尘密封面、嵌入孔、内螺纹孔,所述内螺纹孔具有第二内螺纹,所述嵌入孔的内径大于或等于内螺纹孔的最大内径;所述嵌入孔、内螺纹孔依次连通集液槽;

所述第二连接端往前螺纹锁固于内螺纹孔,其第二外螺纹与第二内螺纹适配,所述嵌入部伸入嵌入孔内,所述第二连接端与液管接头安装孔之间设置有第三密封件,所述第三密封件密封接触于嵌入孔的前端面与第三定位槽的后端面之间,以形成轴向密封防漏,所述第一防尘密封面贴合止挡于第二防尘密封面的外侧。

作为一种优选方案,所述第三定位槽的前端与第二外螺纹外围区域贯通,且,所述第三定位槽的内径等于或大于第二外螺纹的最大外径;所述第三密封件密封接触于嵌入孔的内周侧面、第三定位槽的内周侧面之间,以形成径向密封。

作为一种优选方案,所述集液槽具有自集液槽壁体往内凸伸的轴部,所述液管接头安装孔的嵌入孔、内螺纹孔形成于轴部内,所述第二防尘密封面设置于集液槽壁体外表面。

本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,其主要是通过将螺母以螺纹的方式锁固连接于液管接头,并使螺母夹紧第一密封件、第二密封件,以分别压紧于液管的一端,以使液管与液管接头紧密接触连接,形成双重密封,从而提高了液管与液管接头的连接密封性,不会出现渗漏的现象,且保证了液管与液管接头的连接稳固性,不会出现脱落的现象;

其次是,第一密封件、第二密封件随螺母附设,组装时操作简单方便,直接旋转锁固螺母即可,适于自动化作业及批量化生产,有利于推广应用;同时,第一密封件、第二密封件的设置,考虑到液管套设于液管接头后的外形尺寸变化,保障密封性能;

再者是,液管接头与集液槽的也可采用螺纹锁固方式实现防漏组装,其提高了密封性能,从而达到防止渗漏的目的,便于拆装,简化了组装过程,降低了工作难度,有利于后期的拆装维护,也能起到防尘的作用,避免了灰尘进入内部的现象;

本发明之防漏组装结构,结构设计巧妙合理,易于生产制作,第一密封件、第二密封件随螺母附设,第三密封件随液管接头附设,如此,相当于组装时只需要考虑液管、液管接头、螺母、集液槽,兼具防漏效果好、组装效率高、组装稳固性佳等多方面优势。

为更清楚地阐述本发明的结构特征、技术手段及其所达到的具体目的和功能,下面结合附图与具体实施例来对本发明作进一步详细说明。

附图说明

图1是本发明之实施例一的整体结构立体示意图;

图2是本发明之实施例一的分解图;

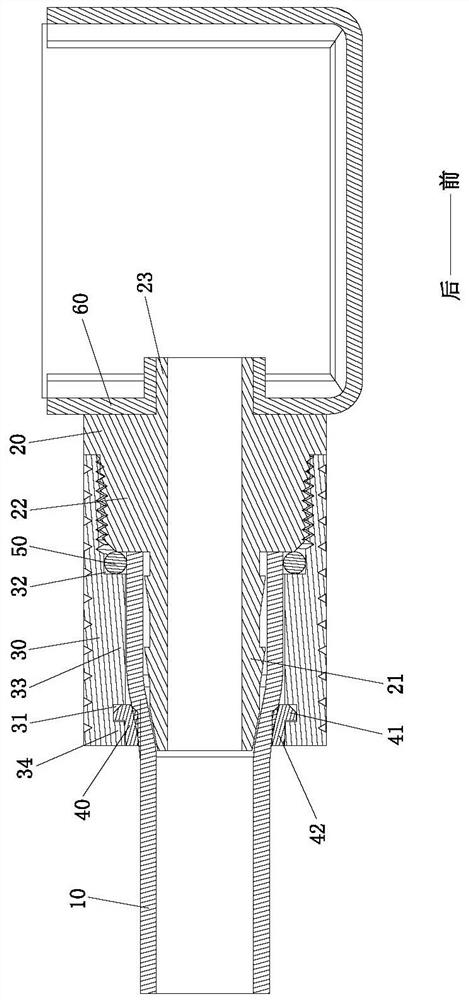

图3是本发明之实施例一的截面图;

图4是本发明之实施例二的截面图。

附图标识说明:

10、液管 20、液管接头

21、第一连接端 22、第一螺纹连接部

23、第二连接端 24、第一防尘密封面

25、嵌入部 26、第三定位槽

27、第二螺纹连接部 30、螺母

31、第一定位槽 32、第二定位槽

33、压紧部 34、定位部

40、第一密封件 41、安装边

42、环形密封边 50、第二密封件

60、集液槽 61、液管接头安装孔

62、第二防尘密封面 63、嵌入孔

64、内螺纹孔 65、轴部

70、第三密封件。

具体实施方式

请参照图1至图4所示,其显示出了本发明之两种实施例的具体结构;其中,图1至图3主要显示了实施例一的具体结构,图4主要显示了实施例二的具体结构。

一种液管与液管接头的锁固式防漏组装结构,包括液管10、液管接头20及将液管10与液管接头20锁固连接的螺母30;其中:所述液管接头20沿轴向往前依次设置有第一连接端21、第一螺纹连接部22、第二连接端23,所述第一螺纹连接部22具有第一外螺纹,所述第一连接端21的外径小于第一螺纹连接部22的外径;所述螺母30内沿轴向往前依次设置有第一密封件40、压紧部33、第二密封件50、第一内螺纹;所述液管10的一端套于第一连接端21外围,所述螺母30套于液管10外围并往前螺纹锁固于第一螺纹连接部22,其第一内螺纹与第一外螺纹适配,所述第一密封件40、第二密封件50受螺母30锁固压紧作用而分别变形密封于螺母30内壁面与液管10外壁面之间,以防漏液,且所述第二密封件50、第一密封件40分别位于第一连接端21的前、后端,以及,所述压紧部33压设于液管10外壁面。借此,通过将螺母30以螺纹的方式锁固连接于液管接头20,并使螺母30夹紧第一密封件40、第二密封件50,以分别压紧于液管10的一端,以使液管10与液管接头20紧密接触连接,形成双重密封,从而提高了液管10与液管接头20的连接密封性,不会出现渗漏的现象,且保证了液管10与液管接头20的连接稳固性,不会出现脱落的现象。以及,所述液管10为可变形/塑形的液管,例如水管。

所述螺母30内沿轴向往前依次间距设置有第一定位槽31、第二定位槽32,所述第一密封件40、第二密封件50分别定位于第一定位槽31、第二定位槽32内并凸露于压紧部33。所述第一密封件40凸露压紧部33的高度大于第二密封件50凸露压紧部33的高度;相应地,所述第一连接端21的后段呈往前渐大设计的导入结构,所述第一连接端21的后段最大外径小于或等于前段最大外径,以使液管10之套于第一连接端21后段的部位撑开变形为渐大式结构。

所述压紧部33位于第一定位槽31的前侧,所述螺母30内对应第一定位槽31的后侧具有定位部34;所述第一密封件40具有嵌入第一定位槽31内的安装边41和一体连接于安装边41的环形密封边42,所述环形密封边42沿定位部34内侧延伸覆设;所述环形密封边42的内环面密封接触于液管10外壁面。

所述第二定位槽32的前端与第一内螺纹所围区域贯通,且,所述第二定位槽32的内径等于或大于第一内螺纹的最大内径;所述第二密封件50为密封圈,其自螺母30前端塞入直至受限于第二定位槽32内后端面;以及,螺母30锁固于液管接头20时,第二密封件50密封接触于第二定位槽32内后端面、第一螺纹连接部22后端面之间,以形成轴向密封。

所述第一定位槽31、第二定位槽32分别为第一环形定位槽、第二环形定位槽,所述第一密封件40、第二密封件50分别为第一密封垫片、第二密封垫片,所述第一密封垫片、第二密封垫片分别定位于第一环形定位槽、第二环形定位槽内。优选地,所述第一密封件40、第二密封件50分别为第一硅胶密封垫片、第二硅胶密封垫片,以实现弹性变形,从而使结构更加紧密。

以及,所述螺母30优选为滚花螺母30,如此,可避免组装时出现打滑的现象。

所述液管接头20的第二连接端23连接有集液槽60。如图3所示,于实施例一中,所述液管接头20的第二连接端23通过焊接固定于集液槽60的液管接头安装孔61内。

如图4所示,于实施例二中,所述液管接头20的第二连接端23沿轴向往前依次设置有第一防尘密封面24、嵌入部25、第三定位槽26、第二螺纹连接部27;所述第一防尘密封面24对应嵌入部25的外围设置,所述第二螺纹连接部27具有第二外螺纹;相应地,所述集液槽60具有液管接头安装孔61,所述液管接头安装孔61具有沿轴向往前依次设置的第二防尘密封面62、嵌入孔63、内螺纹孔64,所述内螺纹孔64具有第二内螺纹,所述嵌入孔63的内径大于或等于内螺纹孔64的最大内径;所述嵌入孔63、内螺纹孔64依次连通集液槽60;所述第二连接端23往前螺纹锁固于内螺纹孔64,其第二外螺纹与第二内螺纹适配,所述嵌入部25伸入嵌入孔63内,所述第二连接端23与液管接头安装孔61之间设置有第三密封件70,所述第三密封件70密封接触于嵌入孔63的前端面与第三定位槽26的后端面之间,以形成轴向密封防漏,所述第一防尘密封面24贴合止挡于第二防尘密封面62的外侧。

所述第三定位槽26的前端与第二外螺纹外围区域贯通,且,所述第三定位槽26的内径等于或大于第二外螺纹的最大外径;所述第三密封件70密封接触于嵌入孔63的内周侧面、第三定位槽26的内周侧面之间,以形成径向密封。

所述集液槽60具有自集液槽60壁体往内凸伸的轴部65,所述液管接头安装孔61的嵌入孔63、内螺纹孔64形成于轴部65内,所述第二防尘密封面62设置于集液槽60壁体外表面。

优选地,所述第三密封件70为密封圈。尤其是,所述密封圈优选为硅胶密封圈,从而在液管接头20与集液槽60锁固连接时能通过密封圈的变形来起到防止渗漏的作用。所述密封圈可以定位于嵌入孔63内,或者,所述密封圈定位于第三定位槽26内。

其大致组装过程如下:

首先,将液管接头20的第二连接端23与集液槽60相连接(液管接头20与集液槽60螺纹连接时,先将第三密封件70装设于液管接头20的第二连接端23上);其次,将液管10的一端套于液管接头20的第一连接端21上;然后,将第一密封件40、第二密封件50分别装设于螺母30的第一定位槽31、第二定位槽32内;最后,将螺母30穿过液管10并通过第一内螺纹与第一外螺纹的连接锁固于液管接头20上,此时,第一密封件40、第二密封件50受螺母30压紧作用而分别密封于螺母30内壁面与液管10外壁面之间,以及,所述压紧部33压设于液管10外壁面;如此,便可完成组装。

综上所述,本发明的设计重点在于,其主要是通过将螺母以螺纹的方式锁固连接于液管接头,并使螺母夹紧第一密封件、第二密封件,以分别压紧于液管的一端,以使液管与液管接头紧密接触连接,形成双重密封,从而提高了液管与液管接头的连接密封性,不会出现渗漏的现象,且保证了液管与液管接头的连接稳固性,不会出现脱落的现象;其次是,第一密封件、第二密封件随螺母附设,组装时操作简单方便,直接旋转锁固螺母即可,适于自动化作业及批量化生产,有利于推广应用;同时,第一密封件、第二密封件的设置,考虑到液管套设于液管接头后的外形尺寸变化,保障密封性能;再者是,液管接头与集液槽的也可采用螺纹锁固方式实现防漏组装,其提高了密封性能,从而达到防止渗漏的目的,便于拆装,简化了组装过程,降低了工作难度,有利于后期的拆装维护,也能起到防尘的作用,避免了灰尘进入内部的现象;本发明之防漏组装结构,结构设计巧妙合理,易于生产制作,第一密封件、第二密封件随螺母附设,第三密封件随液管接头附设,如此,相当于组装时只需要考虑液管、液管接头、螺母、集液槽,兼具防漏效果好、组装效率高、组装稳固性佳等多方面优势。

以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 液管与液管接头的锁固式防漏组装结构

- 液管接头与集液槽的锁固式防漏组装结构