一种高强度铝塑膜生产方法

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及铝塑膜制造领域,特别涉及一种高强度铝塑膜生产方法。

背景技术

铝塑膜是指在塑料膜的表面复合有铝箔层,使之具有高强度和更加优良的防护性能的一种复合膜,是十分受欢迎的包装材料。在制造时,通常先将塑料膜进行平铺输送,再在塑料膜的上端压合有铝箔层,从而制得高强度、耐用的铝塑膜。

目前,现有的铝塑膜在制造过程中可能会遇到以下难题:a.通过人工对塑料膜和铝箔层的上端面进行挤压平整,所需人力较多,导致成本较高,且平整效率低下,大大降低了铝塑膜的生产效率;b.在塑料膜和铝箔层输送的过程中,经常出现褶皱和破损的情况,导致制造出来的塑料膜和铝箔层吸合不完全,从而导致生产出来的铝塑膜的质量较差,从而降低了其使用效果。

发明内容

(一)要解决的技术问题

本发明可以解决现有的铝塑膜在制造过程中可能会遇到以下难题:a.通过人工对塑料膜和铝箔层的上端面进行挤压平整,所需人力较多,导致成本较高,且平整效率低下,大大降低了铝塑膜的生产效率;b.在塑料膜和铝箔层输送的过程中,经常出现褶皱和破损的情况,导致制造出来的塑料膜和铝箔层吸合不完全,从而导致生产出来的铝塑膜的质量较差,从而降低了其使用效果。

(二)技术方案

为了实现上述目的,本发明采用以下技术方案:一种高强度铝塑膜生产方法,其使用了一种高强度铝塑膜生产设备,该高强度铝塑膜生产设备包括底板、匚形框体、平整装置、热吹装置和挤压装置,采用上述高强度铝塑膜生产设备对塑料膜和铝箔层进行处理作业时具体方法如下:

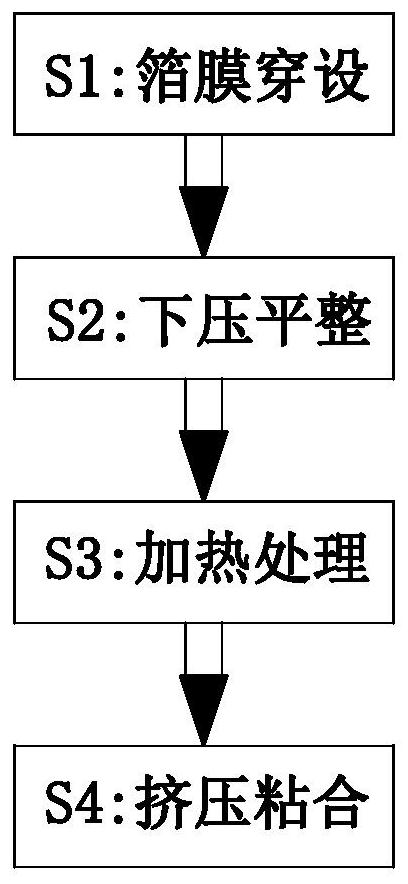

S1、箔膜穿设:先通过人工牵引塑料膜的一端,使其依次穿过平整装置、热吹装置和挤压装置后,将塑料膜的端头固定在收卷设备上,再通过人工牵引铝箔层的一端,使其平铺在塑料膜的的上表面后,将其端头固定在收卷设备上,通过收卷设备对塑料膜和铝箔层进行收卷时的牵引力带动塑料膜和铝箔层自动向右进行输送;

S2、下压平整:通过平整机构带动平整辊下压至塑料膜和铝箔层的上表面上,通过平整辊对向右输送的塑料膜和铝箔层进行挤压平整处理,从而排出塑料膜和铝箔层之间的空气,从而使塑料膜的上端面和铝箔层的下端面完全贴合;

S3:加热处理:上述S2完成后,通过热吹装置对其下方向右输送的塑料膜和铝箔层进行热吹处理,从而使铝箔层下端面上附着的热粘胶熔化;

S4:挤压粘合:上述S3完成后,通过挤压装置进一步对塑料膜和铝箔层进行挤压处理,从而使塑料膜和铝箔层完全粘合;

其中,所述的底板的上端面固定安装有匚形框体,匚形框体的内部左侧设置有平整装置,平整装置的右侧安装有热吹装置,匚形框体的内部右侧壁上设置有挤压装置;

所述的平整装置包括立柱、矩形框体、平整机构、安装板、平整辊架、平整辊、支架和平整台,其中所述的匚形框体的内部上端面靠近左端的位置左右对称安装有立柱,立柱的下端固定连接有矩形框体,矩形框体的内部设置有平整机构,平整机构的下端固定连接有安装板,安装板的下端面从左至右均匀设置有平整辊架,平整辊架的下端安装有平整辊,平整辊的下方设置有平整台,平整台固定连接在支架的上端,支架的下端固定连接在底板上;

所述的热吹装置包括安装柱、热吹框体、驱动机构、滑轮、倾斜板、热吹板、加热架、加热丝和钢丝网,其中所述的底板的上端面靠近右端的位置对称设置有安装柱,安装柱的上端固定连接有热吹框体,热吹框体的内部上侧壁上设置有驱动机构,驱动机构的左右两端均安装有滑轮,滑轮的外侧设置有倾斜板,倾斜板为对称安装,倾斜板的上端通过销轴和热吹框体的顶部相连接,倾斜板的下端均固定连接有热吹板,倾斜板的中部开设有滑轮槽,滑轮滑动安装在滑轮槽内,热吹框体的内侧壁中部固定安装有钢丝网,钢丝网的上端面靠近左右两端的位置对称安装有加热架,加热架的上端设置有加热丝;

所述的驱动机构包括往复电机、往复齿轮、轮齿、横杆、空心圆筒、连接杆、挤压弹簧、活塞、T形轴、环形气囊和橡胶气管,其中所述的热吹框体的内部上侧壁中部通过电机机座安装有往复电机,往复电机的输出轴上通过键安装有往复齿轮,往复齿轮的下方设置有横杆,横杆的中部均匀安装有轮齿,轮齿能够和往复齿轮相互啮合,往复齿轮的左右两侧对称安装有空心圆筒,空心圆筒和热吹框体的顶部之间通过连接杆相连接,空心圆筒靠近往复齿轮的侧壁中部开设有矩形通孔,横杆的左右两端穿过矩形通孔并固定连接有活塞,活塞和矩形通孔之间的横杆上套设有挤压弹簧,活塞远离挤压弹簧的一侧设置有T形轴,空心圆筒远离往复齿轮的侧壁中部开设有圆形通孔,T形轴滑动设置在圆形通孔内,T形轴远离圆形通孔的一端安装有滑轮,圆形通孔和活塞之间的T形轴上套设有环形气囊,左右对称设置的环形气囊之间通过橡胶气管相互连通;

所述的挤压装置包括上挤压机构和下挤压机构,其中所述的匚形框体的内部右侧壁靠近下端的位置固定安装有下挤压机构,下挤压机构的上方设置有上挤压机构。

作为本发明的一种优选技术方案,所述的平整台的上端面左右两端均安装有导向辊,导向辊能够对塑料膜和铝箔层起到输送导向的作用,同时又能够避免塑料膜和铝箔层在输送的过程中国出现破损。

作为本发明的一种优选技术方案,所述的匚形框体的左侧壁中部开设有进料口,匚形框体的右侧壁中部开设有出料口。

作为本发明的一种优选技术方案,所述的平整机构包括驱动电机、不完全齿轮、矩形齿条、矩形板、T型杆、支撑弹簧、连接柱和缓冲弹簧,其中所述的矩形框体的上端面中部开设有滑孔,滑孔内滑动安装有T型杆,滑孔上方的T型杆上套设有支撑弹簧,T型杆的下端固定连接有矩形板,矩形板的中部开设有环形通槽,环形通槽的侧壁上安装有矩形齿条,矩形齿条的内侧设置有不完全齿轮,不完全齿轮通过键安装在驱动电机的输出轴上,驱动电机通过电机机座安装在矩形框体的后侧壁上,矩形板的下端面中部固定安装有连接柱,矩形框体的下端面中部开设有限位孔,连接柱的下端穿过限位孔并固定连接有安装板,限位孔和矩形板之间的连接柱上设置有缓冲弹簧。

作为本发明的一种优选技术方案,所述的所述的热吹框体的左右两侧壁靠近下端的位置均开设矩形通槽,矩形通槽有利于实现塑料膜和铝箔层的向右输送过程,热吹框体的上端面均匀开设有进气口,进气口的作用是保证热吹框体内的空气充足,从而有利于提高热吹的效率,从而提高铝塑膜的生产效率。

作为本发明的一种优选技术方案,所述的上挤压机构包括步进电机、凸轮、L型杆、螺旋弹簧、限位板、一号半圆柱、上挤压辊筒、支撑柱和半圆海绵柱,其中所述的匚形框体的内部右侧壁靠近上端的位置固定安装有限位板,限位板上开设有柱形通孔,柱形通孔内设置有L型杆,柱形通孔上方的L型杆上套设有螺旋弹簧,L型杆的上端面滑动贴合有凸轮,凸轮通过键安装在步进电机的输出轴上,步进电机通过电机机座安装在匚形框体的内部右侧壁上,L型杆的下端固定连接有一号半圆柱,一号半圆柱的下端中部开设有一号半圆柱槽,一号半圆柱槽内安装有上挤压辊筒,上挤压辊筒的外侧壁上周向均匀设置有支撑柱,支撑柱上连接有半圆海绵柱。

作为本发明的一种优选技术方案,所述的下挤压机构包括支撑板、侧板、二号半圆柱、下挤压辊和海绵层,其中所述的匚形框体的内部右侧壁靠近下端的位置固定安装有支撑板,支撑板的上端面固定连接有侧板,侧板的上端设置有二号半圆柱,二号半圆柱的上端中部开设有二号半圆柱槽,二号半圆柱槽内安装有下挤压辊,下挤压辊的外侧壁上均匀设置有海绵层。

(三)有益效果

1、本发明所述的一种高强度铝塑膜生产方法,本发明所述的平整方式通过机械代替人工对塑料膜和铝箔层进行挤压平整的,大大减少了人力的投入,从而降低了平整成本,且平整效率较高,大大提高了铝塑膜的生产效率;

2、本发明所述的一种高强度铝塑膜生产方法,本发明所述的平整装置能够通过平整机构带动平整辊向下运动对塑料膜和铝箔层进行挤压处理,有利于提高塑料膜和铝箔层的吸合性,从而在其向右输送的过程中对其进行平整处理,避免了褶皱和破损的问题,所述的热吹装置能够及时平整过后的铝箔层进行适当加热处理,提高了塑料膜和铝箔层之间的粘合度,进而保证了铝塑膜的生产质量;

3、本发明所述的一种高强度铝塑膜生产方法,本发明所述的挤压装置能够通过上挤压机构和下挤压机构的相互配合对加热处理后的塑料膜和铝箔层进一步进行挤压处理,保证了塑料膜和铝箔层能够粘合完全,从而提高了铝塑膜的使用效果,且在挤压过程中不会对塑料膜和铝箔层造成损坏,实用性较高。

附图说明

下面结合附图和实施例对本发明进一步说明。

图1是本发明的流程图;

图2是本发明的第一立体结构示意图;

图3是本发明的第二立体结构示意图;

图4是本发明的结构示意图;

图5是本发明中平整装置的立体结构示意图;

图6是本发明中矩形框体和平整机构的结构示意图;

图7是本发明中热吹装置的结构示意图;

图8是本发明中驱动机构和滑轮的结构示意图;

图9是本发明中上挤压机构的结构示意图;

图10是本发明中下挤压机构的结构示意图。

具体实施方式

下面参考附图对本发明的实施例进行说明。在此过程中,为确保说明的明确性和便利性,我们可能对图示中线条的宽度或构成要素的大小进行夸张的标示。

另外,下文中的用语基于本发明中的功能而定义,可以根据使用者、运用者的意图或惯例而不同。因此,这些用语基于本说明书的全部内容进行定义。

如图1至图10所示,一种高强度铝塑膜生产方法,其使用了一种高强度铝塑膜生产设备,该高强度铝塑膜生产设备包括底板1、匚形框体2、平整装置3、热吹装置4和挤压装置5,采用上述高强度铝塑膜生产设备对塑料膜和铝箔层进行处理作业时具体方法如下:

S1、箔膜穿设:先通过人工牵引塑料膜的一端,使其依次穿过平整装置3、热吹装置4和挤压装置5后,将塑料膜的端头固定在收卷设备上,再通过人工牵引铝箔层的一端,使其平铺在塑料膜的的上表面后,将其端头固定在收卷设备上,通过收卷设备对塑料膜和铝箔层进行收卷时的牵引力带动塑料膜和铝箔层自动向右进行输送;

S2、下压平整:通过平整机构33带动平整辊36下压至塑料膜和铝箔层的上表面上,通过平整辊36对向右输送的塑料膜和铝箔层进行挤压平整处理,从而排出塑料膜和铝箔层之间的空气,从而使塑料膜的上端面和铝箔层的下端面完全贴合;

S3:加热处理:上述S2完成后,通过热吹装置4对其下方向右输送的塑料膜和铝箔层进行热吹处理,从而使铝箔层下端面上附着的热粘胶熔化;

S4:挤压粘合:上述S3完成后,通过挤压装置5进一步对塑料膜和铝箔层进行挤压处理,从而使塑料膜和铝箔层完全粘合;

其中,所述的底板1的上端面固定安装有匚形框体2,匚形框体2的内部左侧设置有平整装置3,平整装置3的右侧安装有热吹装置4,匚形框体2的内部右侧壁上设置有挤压装置5;

所述的匚形框体2的左侧壁中部开设有进料口,匚形框体2的右侧壁中部开设有出料口。

所述的平整装置3包括立柱31、矩形框体32、平整机构33、安装板34、平整辊架35、平整辊36、支架37和平整台38,其中所述的匚形框体4的内部上端面靠近左端的位置左右对称安装有立柱31,立柱31的下端固定连接有矩形框体32,矩形框体32的内部设置有平整机构33,平整机构33的下端固定连接有安装板34,安装板34的下端面从左至右均匀设置有平整辊架35,平整辊架35的下端安装有平整辊36,平整辊36的下方设置有平整台38,所述的平整台38的上端面左右两端均安装有导向辊,导向辊能够对塑料膜和铝箔层起到输送导向的作用,同时又能够避免塑料膜和铝箔层在输送的过程中国出现破损,平整台38固定连接在支架37的上端,支架37的下端固定连接在底板1上。具体工作时,通过平整机构33带动安装板34向下运动,从而带动平整辊架35向下运动,从而带动平整辊36向下运动,通过平整辊36对平整台38上端面上的塑料膜和铝箔层进行挤压,有利于排出塑料膜和铝箔层之间的空气,同时在其向右输送的过程中对其进行平整处理。

所述的平整机构33包括驱动电机331、不完全齿轮332、矩形齿条333、矩形板334、T型杆335、支撑弹簧336、连接柱337和缓冲弹簧338,其中所述的矩形框体32的上端面中部开设有滑孔,滑孔内滑动安装有T型杆335,滑孔上方的T型杆335上套设有支撑弹簧336,T型杆335的下端固定连接有矩形板334,矩形板334的中部开设有环形通槽,环形通槽的侧壁上安装有矩形齿条333,矩形齿条333的内侧设置有不完全齿轮332,不完全齿轮332通过键安装在驱动电机331的输出轴上,驱动电机331通过电机机座安装在矩形框体32的后侧壁上,矩形板334的下端面中部固定安装有连接柱337,矩形框体32的下端面中部开设有限位孔,连接柱337的下端穿过限位孔并固定连接有安装板34,限位孔和矩形板334之间的连接柱337上设置有缓冲弹簧338。具体工作时,通过驱动电机331带动不完全齿轮332进行转动,通过不完全齿轮332和矩形齿条333的相互啮合带动矩形齿条333向下运动,从而带动矩形板334向下运动,从而带动连接柱337向下运动,从而实现带动平整辊36向下运动至塑料膜和铝箔层上端面进行挤压平整的目的。

所述的热吹装置4包括安装柱41、热吹框体42、驱动机构43、滑轮44、倾斜板45、热吹板46、加热架47、加热丝48和钢丝网49,其中所述的底板1的上端面靠近右端的位置对称设置有安装柱41,安装柱41的上端固定连接有热吹框体42,所述的所述的热吹框体42的左右两侧壁靠近下端的位置均开设矩形通槽,矩形通槽有利于实现塑料膜和铝箔层的向右输送过程,热吹框体42的上端面均匀开设有进气口,进气口的作用是保证热吹框体42内的空气充足,从而有利于提高热吹的效率,从而提高铝塑膜的生产效率,热吹框体42的内部上侧壁上设置有驱动机构43,驱动机构43的左右两端均安装有滑轮44,滑轮44的外侧设置有倾斜板45,倾斜板45为对称安装,倾斜板45的上端通过销轴和热吹框体42的顶部相连接,倾斜板45的下端均固定连接有热吹板46,倾斜板45的中部开设有滑轮槽,滑轮44滑动安装在滑轮槽内,热吹框体42的内侧壁中部固定安装有钢丝网49,钢丝网49的上端面靠近左右两端的位置对称安装有加热架47,加热架47的上端设置有加热丝48。具体工作时,通过加热丝48给热吹框体42内部的空气进行加热处理,通过驱动机构43带动滑轮44在倾斜板45上开设的滑轮槽内滑动,从而带动倾斜板45进行左右往复摆动,从而带动热吹板46进行左右往复摆动,通过热吹板46将其下方的热空气扇动至铝箔层的上表面,从而达到对铝箔层下端面上的热粘层进行加热的目的。

所述的驱动机构43包括往复电机431、往复齿轮432、轮齿433、横杆434、空心圆筒435、连接杆436、挤压弹簧437、活塞438、T形轴439、环形气囊4310和橡胶气管4311,其中所述的热吹框体42的内部上侧壁中部通过电机机座安装有往复电机431,往复电机431的输出轴上通过键安装有往复齿轮432,往复齿轮432的下方设置有横杆434,横杆434的中部均匀安装有轮齿433,轮齿433能够和往复齿轮432相互啮合,往复齿轮432的左右两侧对称安装有空心圆筒435,空心圆筒435和热吹框体42的顶部之间通过连接杆436相连接,空心圆筒435靠近往复齿轮432的侧壁中部开设有矩形通孔,横杆434的左右两端穿过矩形通孔并固定连接有活塞438,活塞438和矩形通孔之间的横杆434上套设有挤压弹簧437,活塞438远离挤压弹簧437的一侧设置有T形轴439,空心圆筒435远离往复齿轮432的侧壁中部开设有圆形通孔,T形轴439滑动设置在圆形通孔内,T形轴439远离圆形通孔的一端安装有滑轮44,圆形通孔和活塞438之间的T形轴439上套设有环形气囊4310,左右对称设置的环形气囊4310之间通过橡胶气管4311相互连通。具体工作时,通过往复电机431带动往复齿轮432进行转动,通过往复齿轮432和轮齿433的相互啮合带动轮齿433进行左右往复运动,从而带动横杆434进行左右往复运动,从而带动活塞438进行左右往复运动,通过活塞438对横杆434左端的T形轴439进行挤压,从而带动横杆434左端的T形轴439向左运动,通过横杆434左端的T形轴439带动左侧的滑轮44进行滑动,从而带动左侧的倾斜板45向左进行摆动,从而带动左侧的热吹板46向左进行摆动,同时位于左侧的环形气囊4310被压缩,从而带动右侧的环形气囊4310膨胀,从而带动右侧的T形轴439向左运动,从而带动右侧的滑轮44向左滑动,从而带动右侧的倾斜板45向左进行摆动,从而带动右侧的热吹板46向左进行摆动,从而实现同步对其下方的铝箔层的加热处理。

所述的挤压装置5包括上挤压机构51和下挤压机构52,其中所述的匚形框体2的内部右侧壁靠近下端的位置固定安装有下挤压机构52,下挤压机构52的上方设置有上挤压机构51。具体工作时,通过上挤压机构51和下挤压机构52的相互配合对加热处理后的塑料膜和铝箔层进行挤压处理,从而有利于使铝箔层和塑料膜相互贴紧,从而提高了铝塑膜的生产质量。

所述的上挤压机构51包括步进电机511、凸轮512、L型杆513、螺旋弹簧514、限位板515、一号半圆柱516、上挤压辊筒517、支撑柱518和半圆海绵柱519,其中所述的匚形框体2的内部右侧壁靠近上端的位置固定安装有限位板515,限位板515上开设有柱形通孔,柱形通孔内设置有L型杆513,柱形通孔上方的L型杆513上套设有螺旋弹簧514,L型杆513的上端面滑动贴合有凸轮512,凸轮512通过键安装在步进电机511的输出轴上,步进电机511通过电机机座安装在匚形框体2的内部右侧壁上,L型杆513的下端固定连接有一号半圆柱516,一号半圆柱516的下端中部开设有一号半圆柱槽,一号半圆柱槽内安装有上挤压辊筒517,上挤压辊筒517的外侧壁上周向均匀设置有支撑柱518,支撑柱518上连接有半圆海绵柱519。具体工作时,通过步进电机511带动凸轮512进行转动,通过凸轮512对L型杆513的挤压带动L型杆513向下运动,从而带动一号半圆柱516向下运动,从而带动上挤压辊筒517向下运动,从而带动支撑柱518和半圆海绵柱519向下运动,使半圆海绵柱519的下端面贴合在铝箔层的上端面,通过挤压辊筒517带动支撑柱518进行转动,从而带动半圆海绵柱519进行转动,通过半圆海绵柱519在转动过程中对塑料膜和铝箔层进行挤压,从有利于而提高塑料膜和铝箔层粘合的效率,从而提高了铝塑膜的生产效率。

所述的下挤压机构52包括支撑板521、侧板522、二号半圆柱523、下挤压辊524和海绵层525,其中所述的匚形框体2的内部右侧壁靠近下端的位置固定安装有支撑板521,支撑板521的上端面固定连接有侧板522,侧板522的上端设置有二号半圆柱523,二号半圆柱524的上端中部开设有二号半圆柱槽,二号半圆柱槽内安装有下挤压辊524,下挤压辊524的外侧壁上均匀设置有海绵层525。具体工作时,通过二号半圆柱523对塑料膜和铝箔层起到支撑的作用,通过下挤压辊524和半圆海绵柱519的相互挤压进一步提高塑料膜和铝箔层的相互粘合的效率,海绵层525能够对塑料膜和铝箔层起到一定的保护作用,防止塑料膜和铝箔层在相互挤压的过程中出现破损的情况。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种高强度铝塑膜生产方法

- 一种铝塑膜用CPP及其生产方法