一种综采工作面的采煤机后滚筒自适应截割路径规划方法

文献发布时间:2023-06-19 11:52:33

技术领域

本申请涉及采矿技术领域,特别涉及一种综采工作面的采煤机后滚筒自适应截割路径规划方法。

背景技术

煤炭是我国乃至全球都十分重要的基础能源之一。随着综采装备制造与开采工艺技术的不断发展成熟与完善,以及物联网技术快速崛起,“以人为本、绿色健康、智能化开采”成为煤炭行业最重要的发展方向。

“记忆割煤”技术能够记录采煤机滚筒倾角、摇臂交底以及采煤机位置,按照存储数据规划下一刀截割线,但其只能以固定采高运行,不能够适应煤层起伏变化。目前,一方面,采煤机滚筒高度调整需要以采煤机的运动方式和几何参数为约束条件,但是并未给出计算方法,或使用简单的固定增量方式调整。而采煤机后滚筒调整需要考虑机械设备约束与采煤工艺约束,计算方法复杂,调整方法应用效果局限性大;另一方面,现有的采煤机割煤路径优化,皆是对截割面的采煤机牵引路径进行规划,没有充分结合综采工作面前方煤层的变化,对综采工作面前方煤层空间形态变化的适应性较差。

因此,需要提供一种针对上述现有技术不足的改进技术方案。

发明内容

本申请的目的在于提供一种综采工作面的采煤机后滚筒自适应截割路径规划方法,以解决或缓解上述现有技术中存在的问题。

为了实现上述目的,本申请提供如下技术方案:

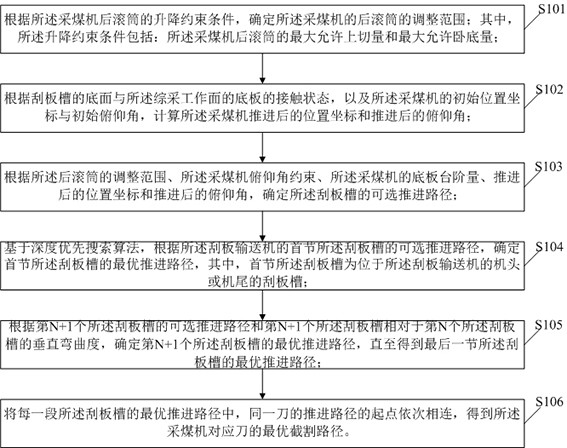

本申请提供了一种综采工作面的采煤机后滚筒自适应截割路径规划方法,包括:步骤101、根据所述采煤机后滚筒的升降约束条件,确定所述采煤机的后滚筒的调整范围;其中,所述升降约束条件包括:所述采煤机后滚筒的最大允许上切量和最大允许卧底量;步骤102、根据刮板槽与所述采煤机的底板的接触状态,以及所述采煤机的初始位置坐标与初始俯仰角,计算所述采煤机推进后的位置坐标和推进后的俯仰角;其中,所述采煤机行走于刮板输送机上,所述刮板输送机包括多个依次连接的所述刮板槽;步骤103、根据所述后滚筒的调整范围、所述采煤机俯仰角约束、所述采煤机的底板台阶量、推进后的位置坐标和推进后的俯仰角,确定所述刮板槽的可选推进路径;步骤104、基于深度优先搜索算法,根据所述刮板输送机的首节所述刮板槽的可选推进路径,确定首节所述刮板槽的最优推进路径,其中,首节所述刮板槽为位于所述刮板输送机的机头或机尾的刮板槽;步骤105、根据第N+1个所述刮板槽的可选推进路径和第N+1个所述刮板槽相对于第N个所述刮板槽的垂直弯曲度,确定第N+1个所述刮板槽的最优推进路径,直至得到最后一节所述刮板槽的最优推进路径;其中,N为正整数,N≥1;步骤S106、将每一段所述刮板槽的最优推进路径中,同一刀的推进路径的起点依次相连,得到所述采煤机对应刀的最优截割路径。

优选的,在步骤S101中,所述后滚筒的调整范围位于所述后滚筒的最大允许上切量与所述后滚筒的最大允许卧底量之间。

优选的,在步骤S102中,若采煤机截割后底板为斜坡面,刮板输送机由位置

计算点

优选的,在步骤S102中,若采煤机截割后底板形成台阶面,则刮板输送机由位置

当

当

根据

优选的,在步骤S102中,当

计算得到点

计算推进后的点

优选的,在步骤S102中,当

计算推进后刮板输送机的位置点

计算推进后的点

优选的,在步骤S103中,根据所述采煤机的推进后的位置坐标、推进后的俯仰角、采煤机的底板台阶量,以及所述后滚筒的调整范围中每一种截割高度,循环计算下一刀所述采煤机的位置坐标和俯仰角,以及每一刀的每一种截割高度所对应的底板推进路径,得到连续多刀所述刮板槽的可能推进路径,再根据所述采煤机俯仰角约束范围,从所述可能推进路径中筛除超限推进路径,得到所述刮板槽的可选推进路径。

优选的,在步骤S104中,基于深度优先搜索算法,根据所述刮板输送机的首节所述刮板槽的可选推进路径,对比每一条分支路径下,连续n段推进路径与煤层底板线间留煤区域与割底区域面积,确定首节所述刮板槽的最优推进路径,其中,n为正整数,且n大于等于1。

优选的,在步骤S105中,根据第N+1个所述刮板槽相对于第N个所述刮板槽的垂直弯曲度,基于深度优先搜索算法,在第N+1个所述刮板槽的可选推进路径中,对比每一条分支路径下,连续n段推进路径与煤层底板线间留煤区域与割底区域面积,确定第N+1个所述刮板槽的最优推进路径,直至得到最后一节所述刮板槽的最优推进路径。

优选的,所述后滚筒的俯仰角小于最大允许俯仰角,所述后滚筒的卧底量小于最大允许卧底量,所述底板台阶量小于底板最大台阶量,所述垂直弯曲度不大于最大允许弯曲度;其中,所述最大允许俯仰角、所述最大允许卧底量和所述最大允许弯曲度根据所述采煤机的机械参数设定,所述底板最大台阶量由工作面的预设截割要求确定。

有益效果:

本申请实施例提供的技术方案中,根据采煤机后滚筒的升降约束条件,确定采煤机后滚筒的调整范围;由刮板槽与采煤机底板的接触状态,以及采煤机的初始位置坐标和初始俯仰角,计算出采煤机推进后的位置坐标和推进后的俯仰角;而后,在后滚筒的调整范围、采煤机俯仰角、采煤机的底板台阶量约束下,根据推进后的位置坐标和推进后的俯仰角,确定出刮板槽的可选推进路径;并通过深度优先算法,由刮板输送机的首节刮板槽的可选推进路径中确定出首节刮板槽的最优推进路径;而后根据第N+1个刮板槽的可选推进路径和第N+1个刮板槽相对于第N个刮板槽的垂直弯曲度,确定第N+1个刮板槽的最优推进路径,循环计算直至得到最后一节刮板槽的最优推进路径,将每一段刮板槽的最优推进路径中,同一刀的推进路径的起点依次相连,得到采煤机对应刀的最优截割路径。籍此,通过采煤机滚筒调整量、垂直弯曲度、采煤机俯仰角等的约束,对综采工作面未来多刀的采煤机后滚筒截割路径进行规划,使工作面达到最佳的回采效果。

附图说明

构成本申请的一部分的说明书附图用来提供对本申请的进一步理解,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。其中:

图1为根据本申请的一些实施例提供的综采工作面的采煤机后滚筒自适应截割路径规划方法的流程示意图;

图2为根据本申请的一些实施例提供的综采工作面的采煤机后滚筒自适应截割路径规划方法的流程框图;

图3为根据本申请的一些实施例提供的综采工作面的采煤机后滚筒自适应截割路径规划方法中推进方向约束条件示意图;

图4为根据本申请的一些实施例提供的综采工作面的采煤机后滚筒自适应截割路径规划方法中牵引方向约束条件示意图;

图5为根据本申请的一些实施例提供的综采工作面的采煤机后滚筒自适应截割路径规划方法中刮板输送机与底板的接触状态示意图;

图6为根据本申请的一些实施例提供的综采工作面的采煤机后滚筒自适应截割路径规划方法中刮板输送机推移模拟示意图;

图7为根据本申请的一些实施例提供的综采工作面的采煤机后滚筒自适应截割路径规划方法中所有可能推进路径示意图;

图8为根据本申请的一些实施例提供的综采工作面的采煤机后滚筒自适应截割路径规划方法中采煤机可能推进路径示意图;

图9为根据本申请的一些实施例提供的综采工作面的采煤机后滚筒自适应截割路径规划方法中推进路径多叉树数据结构示意图;

图10为根据本申请的一些实施例提供的综采工作面的采煤机后滚筒自适应截割路径规划方法中留煤区域与割底区域示意图;

图11为根据本申请的一些实施例提供的综采工作面的采煤机后滚筒自适应截割路径规划方法中后滚筒规划截割路径示意图。

具体实施方式

下面将参考附图并结合实施例来详细说明本申请。各个示例通过本申请的解释的方式提供而非限制本申请。实际上,本领域的技术人员将清楚,在不脱离本申请的范围或精神的情况下,可在本申请中进行修改和变型。例如,示为或描述为一个实施例的一部分的特征可用于另一个实施例,以产生又一个实施例。因此,所期望的是,本申请包含归入所附权利要求及其等同物的范围内的此类修改和变型。

在本申请的描述中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请而不是要求本申请必须以特定的方位构造和操作,因此不能理解为对本申请的限制。本申请中使用的术语“相连”、“连接”、“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间部件间接相连;对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

如图1、图2所示,该综采工作面的采煤机后滚筒自适应截割路径规划方法包括:

步骤S101、根据所述采煤机后滚筒的升降约束条件,确定所述采煤机的后滚筒的调整范围;其中,所述升降约束条件包括:所述采煤机后滚筒的最大允许上切量和最大允许卧底量;具体的,所述后滚筒的调整范围位于所述后滚筒的最大允许上切量和所述后滚筒的最大允许卧底量之间。

在本申请实施例中,采煤机推进方向约束条件(如图3所示)包括:机械设备约束和采煤工艺约束;机械设备约束包括:所述后滚筒的俯仰角、所述后滚筒的卧底量和刮板输送机的垂直弯曲度,所述采煤工艺约束包括:所述采煤机的推进方向的底板台阶量。其中,所述后滚筒的俯仰角、所述后滚筒的卧底量和底板台阶量均为采煤机推进方向的约束条件,垂直弯曲度为采煤机牵引方向约束条件(如图4所示)。在此,需要说明是,刮板输送机的垂直弯曲度即为刮板输送机中相邻两个刮板槽的垂直弯曲度。

在本申请实施例中,所述后滚筒的俯仰角小于最大允许俯仰角,所述后滚筒的卧底量小于最大允许卧底量,所述底板台阶量小于底板最大台阶量,所述垂直弯曲度不大于最大允许弯曲度;其中,所述最大允许俯仰角、所述最大允许卧底量和所述最大允许弯曲度根据所述采煤机的机械参数设定,所述底板最大台阶量由工作面的预设截割要求确定。

在本申请实施例中,后滚筒的俯仰角即为采煤机机身的俯仰角,在采煤机的连续割煤推进过程中,俯仰角小于最大允许俯仰角,可有效避免采煤机前后翻倒,提高采煤机割煤推进的安全性。

后滚筒的卧底量为后滚筒的下切量,即后滚筒可以截割到的综采工作面刮板输送机中部槽底以下的深度;最大允许卧底量指后滚筒处于最低高度时,可以截割到工作面刮板输送机中部槽底以下的最大深度。后滚筒截割到工作面刮板输送机中部槽底以上的最大允许高度,称为后滚筒最大允许上切量;后滚筒的调整范围处于后滚筒最大允许上切量与最大允许卧底量之间。

底板台阶量指采煤机前后相邻两刀截割后,受后滚筒截割高度与机身俯仰角不同影响,相邻两刀位置的高程差;其所允许的最大高程差即为底板最大台阶量。

刮板输送机的垂直弯曲度指刮板输送机相邻两段中部槽底面的法向量夹角,垂直弯曲度过大,将会导致溜槽中刮板通过不畅,刮蹭槽内壁或槽底内面,造成设备损坏。

在本申请实施例中,采煤机的机械参数为采煤机的出厂参数,综采工作面的预设截割要求根据综采工作面在截割过程中的工作面作业规程或确定的采煤工艺而定。

步骤S102、根据刮板槽的底面与所述综采工作面的底板的接触状态,以及所述采煤机的初始位置坐标与初始俯仰角,计算所述采煤机推进后的位置坐标和推进后的俯仰角;其中,所述采煤机行走于刮板输送机上,所述刮板输送机包括多个依次连接的所述刮板槽;

在本申请实施例中,采煤机行走于刮板输送机上,刮板输送机平稳放置于底板上,刮板输送机由多个刮板槽依次连接而成。刮板输送机的推进过程为一个有序的连续过程,可根据采煤机推进前刮板输送机的位置信息得到采煤机推进后刮板输送机的位置。

在本申请实施例中,刮板输送机与底板的接触状态(如图5所示)不同,与采煤机推进后刮板输送机的位置也各不相同。设刮板输送机推进方向为

图6为根据本申请的一些实施例提供的综采工作面的采煤机后滚筒自适应截割路径规划方法中刮板输送机推移模拟示意图;如图6所示,若采煤机截割后底板为斜坡面,刮板输送机由位置

其中,

在本申请实施例中,第

在一些可选实施例中,若采煤机截割后底板形成台阶面,则刮板输送机由位置

当

当

根据与的差值,得到推进后的位置

在一具体的例子中,若采煤机截割后底板形成台阶面,且

若

其中,

在另一具体的例子中,若采煤机截割后底板形成台阶面,且

若

其中,

步骤S103、根据所述后滚筒的调整范围、所述采煤机俯仰角约束、所述采煤机的底板台阶量、推进后的位置坐标和推进后的俯仰角,确定所述刮板槽的可选推进路径;

具体的,根据所述采煤机的推进后的位置坐标、推进后的俯仰角,采煤机的底板台阶量、以及所述后滚筒的调整范围中每一种截割高度,循环计算下一刀所述采煤机的位置坐标和俯仰角,以及每一刀的每一种截割高度所对应的底板推进路径,得到连续多刀所述刮板槽的可能推进路径,再根据所述采煤机俯仰角约束范围,从所述可能推进路径中筛除超限推进路径,得到所述刮板槽的可选推进路径。

在本申请实施例中,超限推进路径为采煤机不可行的推进路径,当超过采煤机的俯仰角约束范围时,会造成采煤机的倾翻,通过对采煤机俯仰角的约束,有利于提高采煤机在割煤推进时的截割安全性。

在本申请实施例中,可能推进路径指采煤机在推进方向上连续截割多刀后,底板形成连续台阶面或平面,在工作面的任一位置处,沿推进方向有序连接多刀截割后留下的底板平面或台阶面,即为该位置连续多刀的可能推进路径。每一刀截割后留下的底板平面即为该刀对应的可能推进路径。

在本申请实施例中,采煤机后滚筒的截割高度不同,则截割后的底板平面高程不同,同时推进路径也不同。在后滚筒的调整范围内,每一刀后滚筒都有多种不同的截割高度。在不同的截割高度下,底板台阶量不同,不同的台阶高度,推进后采煤机的位置与俯仰角也不同,因此,采煤机上一刀不同的截割高度,对应的下一刀后滚筒的调整范围均不相同。分别根据上一刀采煤机的位置、俯仰角和每一种截割高度,循环计算下一刀采煤机的位置、俯仰角,以及每一刀的每一种截割高度所对应的底板推进路径,以得到连续多刀的所有可能推进路径(如图7所示)。

步骤S104、基于深度优先搜索算法,根据所述刮板输送机的首节所述刮板槽的可选推进路径,确定首节所述刮板槽的最优推进路径,其中,首节所述刮板槽为位于所述刮板输送机的机头或机尾的刮板槽;

具体的,基于深度优先搜索算法,根据所述刮板输送机的首节所述刮板槽的可选推进路径,对比每一条分支路径下,连续n段推进路径与煤层底板线间留煤区域与割底区域面积(如图10所示),确定首节所述刮板槽的最优推进路径,其中,n为正整数,且n大于等于1。

在本申请实施例中,煤层底板线指推进方向上煤层下部边界线,由工作面的高精度三维地质模型中获得。

在本申请实施例中,由采煤机的初始位置,在后滚筒允许的调整范围内,可以获得第1刀对应的多条可能推进路径,而每一条可能推进路径又有多条第2刀对应的可能推进路径,依次循环,采煤机的可能推进路径形成树状结构。

在本申请实施例中,通过多叉树结构(如图9所示)对采煤机每一刀的可能推进路径进行存储,并利用深度优先搜索算法对未来连续n刀的推进路径进行预测,根据后滚筒推进方向的约束条件(所述后滚筒的俯仰角、所述后滚筒的卧底量和底板台阶量)和最优推进路径规划原则,得到最优推进路径。其中,最优推进路径规划原则为:若要求沿底截割、多割煤、少割岩,则留煤区域与割底区域之和最小的路径为最优路径;若要求全部回采煤炭资源,则留煤区域为零,割底区域最小的路径为最优路径;若尽量少割岩,则割底区域为零,留煤区域最小的路径为最优路径。

步骤S105、根据第N+1个所述刮板槽的可选推进路径和第N+1个所述刮板槽相对于第N个所述刮板槽的垂直弯曲度,确定第N+1个所述刮板槽的最优推进路径,直至得到最后一节所述刮板槽的最优推进路径;其中,N为正整数,N≥1。

具体的,根据第N+1个所述刮板槽相对于第N个所述刮板槽的垂直弯曲度,基于深度优先搜索算法,在第N+1个所述刮板槽的可选推进路径中,对比每一条分支路径下,连续n段推进路径与煤层底板线间留煤区域与割底区域面积,确定第N+1个所述刮板槽的最优推进路径,直至得到最后一节所述刮板槽的最优推进路径。

在本申请实施例中,根据采煤机推进方向的约束条件,筛除超限推进路径(如图8所示),在可能推进路径中对比连续n刀的推进路径与煤层底板线所夹区域面积。利用深度优先搜索算反,对节点数据进行遍历搜索,对比每一条分支路径下,连续n段推进路径与煤层底板线间留煤区域与割底区域面积,选择满足规划原则的推进路径即为最优推进路径。

步骤S106、将每一段所述刮板槽的最优推进路径中,同一刀的推进路径的起点依次相连,得到所述采煤机对应刀的最优推进路径。

如图11所示,刮板槽的推进路径由其两端的连接位置的推进路径组成,依次计算综采工作面刮板输送机各个连接位置的最优推进路径,将其中相同刀序的起始节点,有序相连,即为对应的后滚筒截割路径。可由工作面一端向另一端依次计算各点的所有可能推进路径,即根据推进方向的约束条件,计算首节刮板槽的最优推进路径,然后结合牵引方向约束条件、首节刮板槽的最优推进路径,计算后续每一节点的最优推进路径,直至工作面的另一端,最后,所有点位最优推进路径中第1刀的起点连线,即为下一刀后滚筒规划截割路径。在此,需要说明的是,所预测的推进路径中相同刀对应的推进路径的起始点相连均为对应刀的规划截割路径,即通过对多刀推进路径的预测,能够得到对应多刀的规划截割路径,而在多刀预测的最优推进路径中,每一刀起始位置点相连均为对应刀的最优规划截割路径。

本申请实施例中,根据采煤机推进方向的约束条件,确定采煤机后滚筒的调整范围;有刮板槽与采煤机底板的接触状态,以及采煤机的初始位置坐标和初始俯仰角,计算出采煤机推进后的位置坐标和推进后的俯仰角;而后,在后滚筒的调整范围、采煤机俯仰角约束下,根据推进后的位置坐标和推进后的俯仰角,确定出刮板槽的可选推进路径;并通过深度优先算法,由刮板输送机的首节刮板槽的可选推进路径中确定出首节刮板槽的最优推进路径;而后根据第N+1个刮板槽的可选推进路径和第N+1个刮板槽相对于第N个刮板槽的垂直弯曲度,确定第N+1个刮板槽的最优推进路径,循环计算直至得到最后一节刮板槽的最优推进路径。籍此,通过采煤机滚筒调整量、垂直弯曲度、采煤机俯仰角等的约束,对综采工作面未来多刀的采煤机后滚筒截割路径进行规划,使工作面达到最佳的回采效果。

以上所述仅为本申请的优选实施例,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 一种综采工作面的采煤机后滚筒自适应截割路径规划方法

- 一种综采工作面的采煤机后滚筒自适应截割路径规划方法