柴油发动机气缸体强化冷却系统

文献发布时间:2023-06-19 11:52:33

技术领域

本发明属于发动机结构技术,具体涉及一种柴油机气缸体的冷却方式。

背景技术

柴油机的冷却系统对确保发动机的正常运行至关重要。冷却液的流动与传热直接影响着发动机的工作效率,气缸体和气缸盖零部件的散热性能、尾气排放、冷却的均匀性等,对发动机的动力性、经济性、可靠性和耐久性等影响巨大。目前随着柴油机功率的不断提升,缸内温度也会大幅攀升,所以提高冷却系统的冷却效率就显得越来越重要。

由柴油机气缸体的缸孔、气缸盖底面、活塞顶面一起组成燃烧室,其中气缸体、气缸盖承受的热负荷最高,为此气缸体专门设有冷却水套腔、气缸盖设有冷却水腔。目前发动机冷却水的循环结构是:由水泵将冷却水打入气缸体的冷却水套腔,对气缸体进行冷却,然后冷却水通过缸体顶面和气缸盖底面对应的水孔,进入缸盖的冷却水腔,对气缸盖进行冷却,之后高温冷却水进入水箱散热后,再回到水泵形成循环。这种循环的缺陷是,不能保证冷却水均匀进入各缸,也不能使得各缸冷却水流向相同,致使各缸的冷却效果不同,使整个气缸体承受的热负荷不均匀而导致气缸体出现故障。

本发明提出一种六缸柴油机气缸体的冷却方案,特点是冷却水通过气缸体总水道进行均匀分流和定向导流。通过单缸分水道将冷却水均匀分流入各缸的冷却水套腔,并在分水道的定向导流作用下,使冷却水快速分布到缸孔顶部的燃烧室周围区域,强化气缸体高温热负荷区域的冷却。然后冷却水通过气缸体顶的水口直接流向气缸盖的冷却水腔,减小了冷却水从气缸体到气缸盖的阻力,提高了冷却系统的冷却效率,有效扩散了气缸体的热负荷。

发明内容

本发明的目的是,提供一种柴油发动机气缸体强化冷却系统。通过均匀分流、定向导流,使冷却水均匀流入各缸冷却水套腔,快速分布到缸孔顶部的燃烧室周围区域,再直接通过气缸体顶部的水口进入缸盖冷却水腔。

以下结合附图对本发明的原理与结构进行说明。

柴油发动机气缸体强化冷却系统包括:气缸冷却水套腔、气缸盖冷却水腔、发动机水箱、以及给水泵。本发明的技术方案是:冷却水由总进水道通过单缸分水道进入每个单缸孔壁的冷却水套腔,控制冷却水均匀进入各缸,并沿缸壁流动。冷却水对每个气缸冷却后通过气缸体顶部的4个出水口进入气缸盖冷却水腔,从气缸盖冷却水腔排出的高温冷却水经发动机水箱散热后,再回到给水泵构成循环。

作为本发明的主要特征点,是由技术参数来限定分水道流道的结构,这是保障冷却水均匀分流、定向导流至各缸冷却水套腔,以最小的流动阻力完成循环的基础。

每个单缸分水道进口中心对应于气缸中心,每个单缸分水道中心线左右两侧壁的弧度分为三段。

单缸分水道的中间流道下侧壁与上侧壁的弧度各分为两段。

单缸分水道出口至各缸冷却水套腔的流道分为两段,并且整体流道构成光滑连接。

本发明的特点及有益效果是:保证了各缸温度基本相同,改变了由于各缸存在温度差造成的各部位受热不均,而使气缸套产生热应力的问题。为了消除缸体温度分布不均匀的问题,本设计方案使得冷却水定向、均匀进入各气缸孔周围的冷却水套腔,并通过单缸分水道的导流控制,冷却水进入各缸后可快速流经燃烧室周围的高温区域,有效降低了气缸体的热负荷。

附图说明

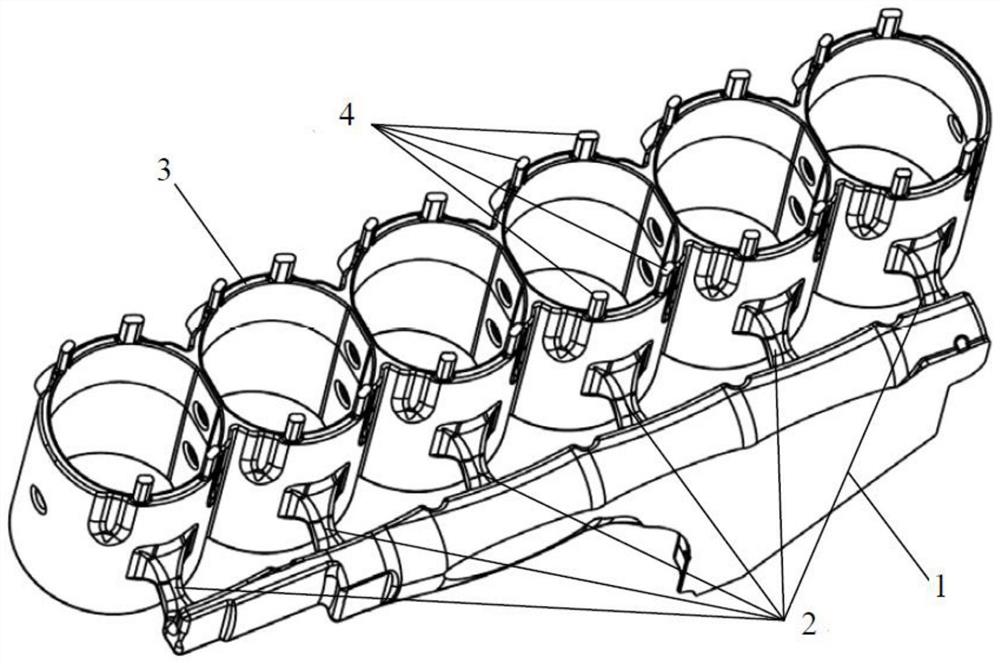

图1为本发明气缸体的冷却系统简图。

图2为单缸冷却水流的纵截面示意图。

图3为单缸冷却水流的横截面俯视示意图。

图4为单缸分水道的俯视投影尺寸示意图。

图5为单缸分水道的高度尺寸示意图。

具体实施例

以下结合附图并通过具体实施例对发明的原理与结构做进一步的说明。

柴油发动机气缸体强化冷却系统的技术结构是:如图1、图2、图3,冷却水由总进水道1通过单缸分水道2进入每个单缸孔壁的冷却水套腔3,控制冷却水均匀进入各缸,并沿缸壁流动。冷却水对每个气缸冷却后通过气缸体顶部的4个出水口4进入气缸盖冷却水腔,从气缸盖冷却水腔排出的高温冷却水经发动机水箱散热后,再回到给水泵构成循环。

每个单缸分水道进口中心对应于气缸中心(如图4),每个单缸分水道中心线左右两侧壁的弧度分为三段:第一段圆弧度为a1=a2=40°±5°;第二段圆弧度为R5=R6=26.5±5mm;第三段圆弧度为a5=a6=55°±5°,第二与第三段圆弧的中心距为K1=72±5mm。

单缸分水道的中间流道(如图5)下侧壁与上侧壁的弧度各分为二段:流道入口下侧壁第一段圆弧度为R1=22.5±5mm,第二段圆弧度为R3=25±5mm。流道入口上侧壁第一段圆弧度R2=12±3mm;第二段圆弧度为R4=25±5mm。下侧壁第一段圆弧R1由小圆弧a3过渡到下侧壁第二段圆弧R3,第一小圆弧度为a3=3°±3°。上侧壁第一段圆弧R2由第二小圆弧a4过渡到上侧壁第二段圆弧R4,第二小圆弧度为a4=20°±5°。下侧壁第一段圆弧与上侧壁第一段圆弧的中心距H1=58.5±5mm。

单缸分水道出口流道(如图5)的下侧壁至下侧壁第一段圆弧中心点R1的弧度为a7=52°±5°;上侧壁至第一段圆弧中心点R1的弧度为a8=62°±5°;单缸分水道出口流道中心线至第一段圆弧中心点R1的弧度为a9=57°±5°。

以6缸柴油机作为实施例,冷却系统包括1个总进水道、6个单缸分水道和1个围绕6个气缸的气缸壁冷却水套,每缸4个出水口。

冷却水自总进水道进入各单缸分水道,流道入口的技术参数:a1=a2=40°、上下侧壁距离24mm(下侧壁圆弧入口R1=22.5mm,上侧壁入口圆弧R2=12mm,中心距H1=58.5mm。中间沿着左右中心相距K1=72mm的R5=R6=26.5mm圆弧侧壁、上侧壁由a4=20°过渡到R4=25mm、下侧壁由a3=3°过渡到R3=25mm的通道流入。然后斜向上57°由上下侧壁成10°(上侧壁a8=62°,下侧壁a7=52°)、左右侧壁成110°(左右侧壁各a5=a6=55°)的分水道出口流入冷却水套腔。

图2是单缸冷却水流的截面示意图,图3是单缸冷却水流的俯视示意图,图2与图3互为垂直,图4与图5互为垂直。结合图2和图3,冷却水在水泵的动力下进入气缸体总进水道,通过正对气缸中心、斜向上57°角的单缸分水道,使总水道内的冷却水均匀分流进入各缸冷却水套腔,再沿着气缸孔的圆柱形外壁斜向上进入缸孔顶部的燃烧室圆周区域,冷却水对缸孔外壁冷却后通过气缸体顶的4个出水口进入气缸盖冷却水腔,进入冷却循环。

本发明的冷却水流道的设计方案是柴油机气缸体在铸造时由水道芯的造型形成,通过多次的测试以及台架可靠性试验,证实本发明方案结构比现有的技术结构可提高冷却效率25%以上。

- 柴油发动机气缸体强化冷却系统

- 柴油发动机气缸体强化冷却技术结构