一种碳钢双联齿轮加工工艺及其应用该齿轮的碎纸机

文献发布时间:2023-06-19 11:54:11

技术领域

本发明属于齿轮加工技术领域,尤其与一种碳钢双联齿轮加工工艺有关。

背景技术

现有的双联齿轮的常见结构形式有两种:一种是整体式,齿轮由一个齿坯整体加工而成;另一种是分体式,双联齿的大小齿轮由两个或4个齿坯分别加工而成,之后再通过热胀法、挤压法、铆合和串联将其装配起来,连接起来后精度和强度都有所欠缺。现有的整体式齿轮一般通过粉末冶金或者注塑成形,然后这两种的强度不高,无法适用于高强度的使用环境。另外,现有用于碎纸机的双联齿轮传动精度低,且安装成本高,且大部分采用2片或4片组合的分体式的传动方式,这种传动方式稳定性低,齿轮强度也不高。

发明内容

针对上述背景技术中通过粉末冶金或者注塑成形的整体式双联齿轮存在的强度不高的问题,本发明旨在提供一种碳钢双联齿轮加工工艺。

为此,本发明采用以下技术方案:

一种碳钢双联齿轮加工工艺,其特征是包括以下步骤:

步骤一,选取圆棒作为加工双联齿轮的齿轮坯;

步骤二,通过热锻压将圆棒压成“凸”字型状;

步骤三,热锻压之后对齿轮毛坯进行球化退火处理;

步骤四,通过对齿轮坯的凸起部进行挤压形成小齿,小齿反向成形于“凸”字型状的齿轮坯的另一端面,且在小齿上端面及与大齿的连接处形成圆角;

步骤五,对齿轮坯进行内孔加工以及大齿锻压加工,使齿轮坯上形成轴向内孔和大齿;

步骤六,对齿轮坯进行热处理淬火处理;

步骤七,最后对齿轮坯的两端面进行加工,完成双联齿轮的制备。

作为对上述技术方案的补充和完善,本发明还包括以下技术特征。

步骤五中通过大齿锻压形成大齿型轮廓的外端面或内端面的边缘形成圆角。

步骤七对齿轮坯的两端面加工采用车加工或磨加工处理。

一种碳钢双联齿轮加工工艺,其特征是包括以下步骤:

步骤一,选取圆棒作为加工双联齿轮的齿轮坯;

步骤二,通过热锻压将圆棒压成“凸”字型状,齿轮坯的凸起部位为锥形或圆柱形凸起;

步骤三,热锻压之后对齿轮坯进行球化退火处理;

步骤四,对凸起部位进行挤压,使小齿反向凸起于大齿坯端面;

步骤五,对齿轮坯进行内孔加工以及大齿锻压加工,使齿轮坯上形成轴向内孔和大齿;

步骤六,对齿轮坯进行热处理淬火处理;

步骤七,最后对齿轮坯的两端面进行加工,完成双联齿轮的制备。

作为对上述技术方案的补充和完善,本发明还包括以下技术特征。

步骤五中通过大齿锻压形成大齿型轮廓的外端面或内端面的边缘形成圆角。

步骤七对齿轮坯的两端面加工采用车加工或磨加工处理。

一种双联齿轮,所述的双联齿轮大齿坯与凸起小齿轮过渡处的金相组织呈规则分布的金属流动线条状,双联齿轮的小齿边缘、过渡处及大齿轮其中一个平面外缘处形成圆角。

一种使用所述双联齿轮的碎纸机,包括碎纸机壳体,碎纸机壳体的内部形成用于安装两组碎纸刀棒的碎纸腔,两根碎纸刀棒的两端均通过所述的碎纸机壳体支撑安装,两根碎刀棒的其中一端穿出所述的碎纸机壳体,其中跟一根碎纸刀棒连接有第一齿轮,另外一根碎纸刀棒连接所述的双联齿轮,双联齿轮的小齿与所述的第一齿轮相配合,双联齿轮的大齿与驱动机构的第二齿轮相配合。

本发明可以达到以下有益效果:1、本发明加工工艺通过分步加工的方式分别形成双联齿轮的小齿和大齿,并在双联齿轮的拐角处直接锻压形成圆角,本发明相对传统的粉末冶金工作制作双联齿轮的工艺强度高,且制备工艺巧妙,解决了通过碳钢材料制备整体式双联齿轮的难题。2、本发明的碎纸机采用双联齿轮的结构传动方式,可以使碎纸机传动效率更高,稳定性也更好且强度相对单齿轮的传动方式也更高。本发明碎纸机安装更加简单,而且可以有效减少传动部分的体积。

附图说明

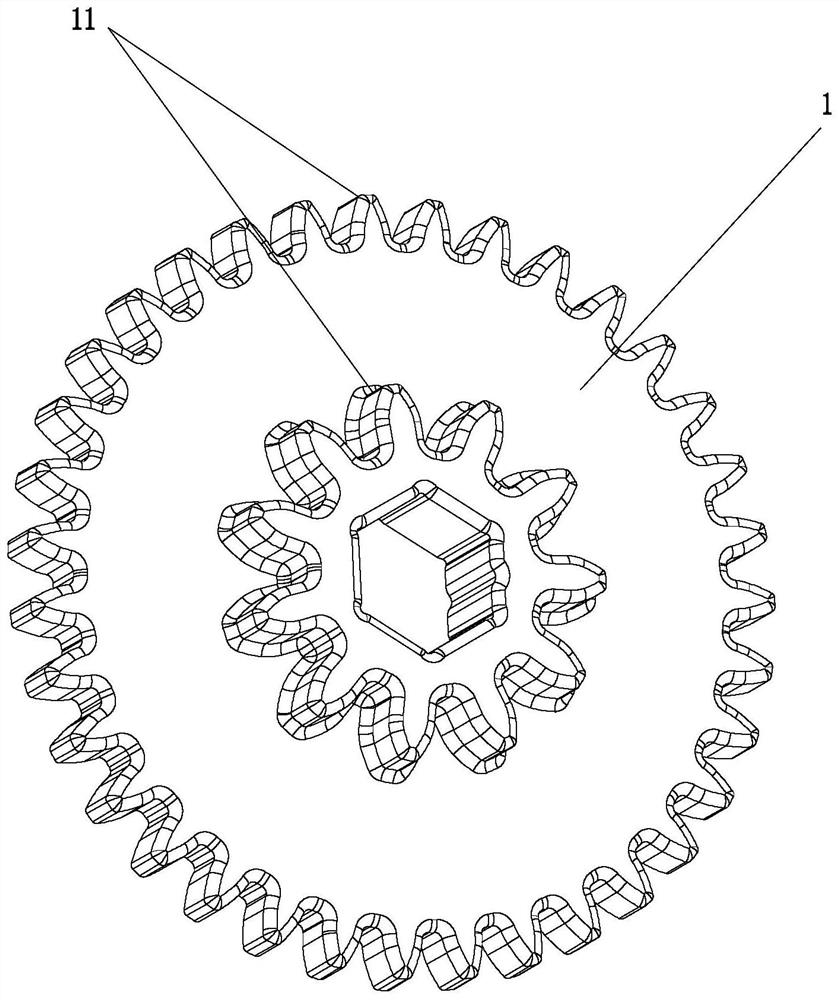

图1是本发明的双联齿轮的整体结构示意图。

图2a和图2b是本发明的双联齿轮的金相组织结构示意图。

图3a和图3b是现有粉末冶金工艺的双联齿轮的金相组织结构示意图。

图4a和图4b是现有热锻压工艺成形的齿轮的金相组织结构示意图。

图5是本发明的碎纸机的结构示意图。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述。

实施方式一,本发明一种碳钢双联齿轮加工工艺,包括以下步骤:

步骤一,选取圆棒作为加工双联齿轮的齿轮坯;

步骤二,通过热锻压将圆棒压成“凸”字型状;

步骤三,热锻压之后对齿轮坯进行球化退火处理;

步骤四,通过对齿轮坯的凸起部进行挤压形成小齿,小齿反向成形于“凸”字型状的齿轮坯的另一端面,且在小齿上端面及与大齿的连接处形成圆角;

步骤五,对齿轮坯进行内孔加工以及大齿锻压加工,使齿轮坯上形成轴向内孔和大齿,通过大齿锻压形成所述大齿型轮廓与其中一个平面的边缘形成圆角;

步骤六,对齿轮坯进行热处理淬火处理;

步骤七,最后对齿轮坯的两端面采用车加工或磨加工处理进行加工,完成双联齿轮的制备。

上述工艺中,步骤六和步骤七可以调换加工。

上述工艺制备得到的双联齿轮1的结构如图1所示,双联齿轮的齿轮外缘部11均形成圆角。大齿轮与小齿轮过渡处金相组织呈规则分布的金属流动线条状,如图2a和图2b所示。而通过粉末冶金制备的双联齿轮呈不规则的颗粒状,如图3a和图3b所示;通过热锻压制备的双联齿轮呈不规则絮状分布,如图4a和图4b所示。通过三组金相组织的结构可以分析得出,这种粉末冶金和热锻压工艺制备的双联齿轮相对于本发明的制备工艺强度低。

如图5所示,一种碎纸机,包括碎纸机壳体2,碎纸机壳体2的内部形成用于安装两组碎纸刀棒3的碎纸腔,两组碎纸刀棒3的两端均通过所述的碎纸机壳体支撑安装,两根碎纸刀棒的其中一端穿出所述的碎纸机壳体,其中跟一根碎纸刀棒连接有第一齿轮4,另外一根碎纸刀棒连接所述的双联齿轮,双联齿轮1的小齿与所述的第一齿轮4相配合,双联齿轮的大齿与驱动机构的第二齿5轮相配合

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种碳钢双联齿轮加工工艺及其应用该齿轮的碎纸机

- 一种应用一体挤压成型的双联齿轮的碎纸机