转子冲片、转子及永磁直驱电机

文献发布时间:2023-06-19 11:54:11

技术领域

本发明属于永磁电机技术领域,尤其涉及一种转子冲片、转子及永磁直驱电机。

背景技术

目前永磁电机行业直驱电机的应用越来越多,永磁低速直驱电机替代高速电机加减速装置的方案成为电机应用行业改造的一大热点。同功率高速电机与低速电机相比,高速电机体积小,中心高小,在改造方案设计时,可能受安装环境的限制,要求低速直驱电机的体积尽量小,中心高不能太高。所以高功率密度的永磁直驱电机成为这阶段的首推产品。

直驱电机因为转速低,为提高电机工作频率,提高电机功率密度,多极设计是永磁直驱电机的常规方案。

对于超低速永磁直驱电机,极数要求更多。但是在极数变多之后,表贴与径向磁路结构磁钢用量很难提高,导致电机功率密度做不高,因此,采用径向磁路结构提升电机功率密度成为了首选方案。

采用径向磁路结构时,为了保证电机的转子的结构强度,通常需要有较宽的隔磁磁桥保证转子冲片的整体结构强度,但是,隔磁磁桥宽度越小,磁桥部位磁通越饱和,限制漏磁效果越好,较宽的隔磁磁桥则带来了转子漏磁问题,不仅增加了磁钢的用量,同时降低了电机设计功率密度。

发明内容

鉴于现有技术存在的上述问题,本发明实施例的目的在于提供一种可省去隔磁磁桥以减小漏磁,提高电机性能及功率密度的转子冲片、转子及永磁直驱电机。

本发明实施例提供一种转子冲片,其包括片体,所述片体具有相对的外周缘和内周缘,以及与所述外周缘和内周缘的位于同一侧的一端连接的第一侧和第二侧,所述第一侧和第二侧对称设置,所述外周缘为弧面,且所述外周缘的长度大于所述内周缘的长度;以使所述片体形成具有四个顶角的扇形;

所述片体的四个所述顶角均在所述扇形的周向方向上向外突出形成凸出部;

所述片体上具有第一连接孔和第二连接孔。

在一些实施例中,所述第一连接孔为圆孔,所述第二连接孔为矩形孔。

本发明实施例同时提供一种转子,其包括多个转子铁芯齿、固定环和多个磁钢,每个所述转子铁芯齿均包括依次叠压的如上所述的多个转子冲片,多个所述转子冲片的第一连接孔和第二连接孔分别相对应,所述第一连接孔内穿设有第一导杆,所述第二连接孔内穿设有第二导杆,以将依次叠压的多个所述转子冲片固定连接形成所述转子铁芯齿;多个所述转子铁芯齿围绕所述固定环的外周依次间隔设置,且所述转子铁芯齿与所述固定环之间设有非导磁材料的隔磁板;相邻两个所述转子铁芯齿之间形成磁钢槽,每个所述磁钢槽内分别设有所述磁钢。

在一些实施例中,所述磁钢槽的四角的位于所述凸出部内侧的第一侧和第二侧上分别设有清根槽;所述清根槽的槽壁包括水平壁面、圆弧形壁面和切向壁面,所述切向壁面与所述圆弧形壁面相切;所述圆弧形壁面的两端分别连接所述水平壁面的一端和所述切向壁面的一端,所述水平壁面的另一端与所述凸出部连接,所述切向壁面的另一端与所述第一侧或第二侧连接。

在一些实施例中,所述第二导杆上沿其长度方向设有多个螺纹孔;

每个所述转子铁芯齿分别通过多个螺栓固定装设于所述固定环上,多个所述螺栓沿所述固定环的轴向方向排布并与所述螺纹孔一一对应,以螺纹连接于对应的所述螺纹孔内。

在一些实施例中,所述第一连接孔和第二连接孔在所述扇形的径向方向上排布,且所述第二连接孔靠近所述内周缘;所述内周缘上设有与所述第二连接孔贯通的开口,以使所述螺栓经所述开口与所述第二连接孔内的所述第二导杆上对应的螺纹孔连接;所述第二导杆的横截面为矩形。

在一些实施例中,所述转子铁芯齿在所述固定环的轴向方向上的两端分别设有转子齿压板;

所述第一导杆的两端分别设有外螺纹,所述第一导杆上套设有抵压于所述转子齿压板上的垫片,并通过螺纹连接于所述第一导杆上的螺母紧固;

所述第二导杆的两端分别向其内部设有螺纹孔,且所述第二导杆的两端部分别套设有抵接于所述转子齿压板上的固定套,所述固定套上设有与所述螺纹孔贯通的安装孔,所述螺纹孔和安装孔内穿设螺钉,以使所述第二导杆与固定套和转子齿压板紧固。

在一些实施例中,所述固定环的材质为导磁材料;所述第一连接杆和第二连接杆的材质均有导磁材料;所述螺栓为非导磁不锈钢材料;所述转子冲片的材质为导磁的硅钢片。

在一些实施例中,所述转子冲片的内周缘为平面,多个所述转子冲片依次叠压形成的所述转子铁芯齿的内环面也为平面;所述隔磁板用于与所述转子铁芯齿的内环面贴合的一面也为平面。

本发明实施例还提供了一种永磁直驱电机,其包括定子、转轴、前端盖和后端盖,其还包括上述的转子,所述转子固定于转轴上并装入所述定子内;所述前端盖和后端盖分别通过轴承设于所述转轴上并封盖所述定子和转子的前、后两端。

与现有技术相比较,本发明实施例提供的转子冲片为扇形,且转子由多个扇区(转子铁芯齿)拼接而成,而扇区间没有隔磁磁桥连接,减小转子漏磁,且采用多个扇区拼接形成多极、切向磁路结构,适用于多极永磁直驱电机,能大幅度提高电机的性能参数及电机功率密度,同时降低电机的材料成本。

应当理解,前面的一般描述和以下详细描述都仅是示例性和说明性的,而不是用于限制本发明。

本发明中描述的技术的各种实现或示例的概述,并不是所公开技术的全部范围或所有特征的全面公开。

附图说明

在不一定按比例绘制的附图中,相同的附图标记可以在不同的视图中描述相似的部件。具有字母后缀或不同字母后缀的相同附图标记可以表示相似部件的不同实例。附图大体上通过举例而不是限制的方式示出各种实施例,并且与说明书以及权利要求书一起用于对所发明的实施例进行说明。在适当的时候,在所有附图中使用相同的附图标记指代同一或相似的部分。这样的实施例是例证性的,而并非旨在作为本装置或方法的穷尽或排他实施例。

图1为本发明实施例的转子冲片的结构示意图。

图2为本发明实施例的转子的转子铁芯齿的局部剖视图。

图3为本发明实施例的转子的转子铁芯齿的轴向侧视图。

图4为图3中A部分的放大图。

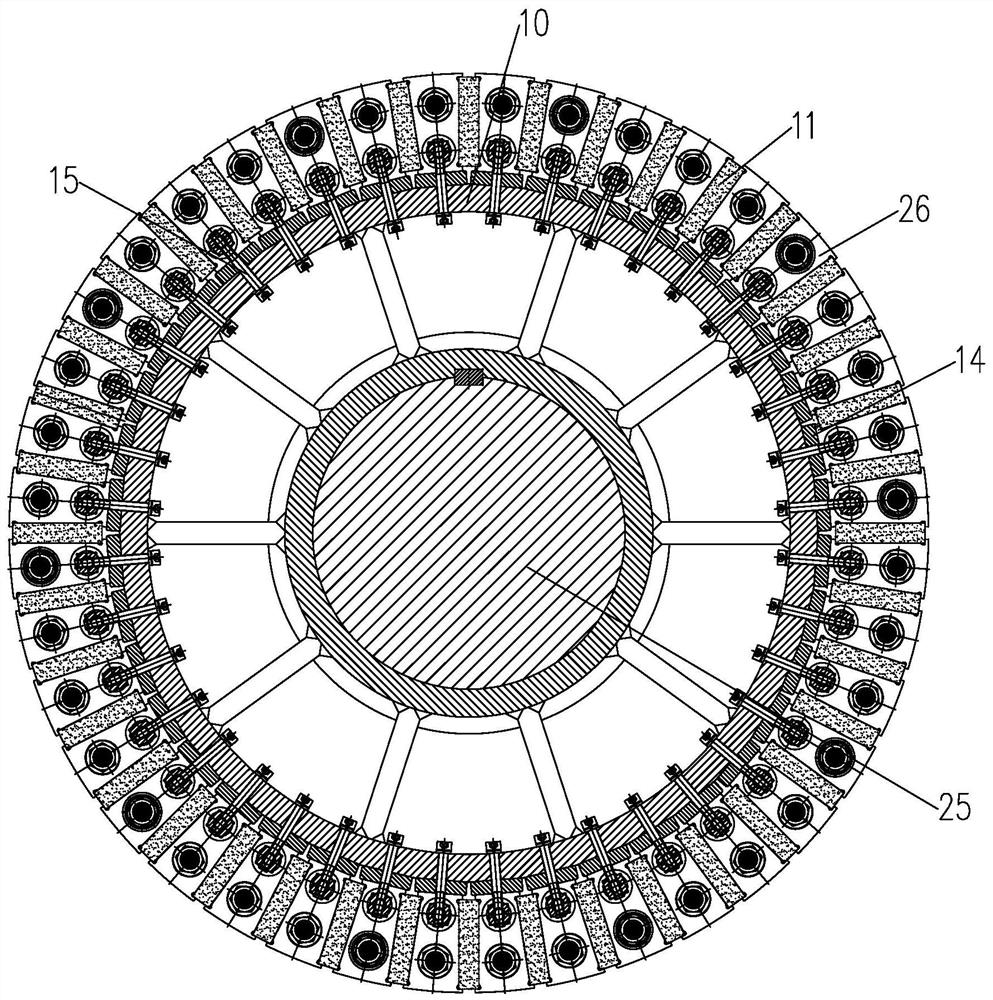

图5为本发明实施例的转子的径向剖视图。

图6为本发明实施例的转子的轴向剖视图。

附图标记:

1-片体;2-外周缘;3-内周缘;4-第一侧;5-第二侧;6-凸出部;7-第一连接孔;8-第二连接孔;9-开口;10-固定环;11-磁钢;12-第一导杆;13-第二导杆;14-隔磁板;15-螺栓;16-转子齿压板;17-垫片;18-螺母;19-固定套;20-螺钉;21-清根槽;22-水平壁面;23-圆弧形壁面;24-切向壁面;25-转子辐板轴;26-转子铁芯齿。

具体实施方式

为了使得本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

除非另外定义,本发明使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

为了保持本发明实施例的以下说明清楚且简明,本发明省略了已知功能和已知部件的详细说明。

如图1所示,本发明实施例提供了一种转子冲片,其包括片体1,片体1具有相对的外周缘2和内周缘3,以及与外周缘2和内周缘3的位于同一侧的一端连接的第一侧4和第二侧5,第一侧4和第二侧5对称设置,外周缘2为弧面,且外周缘2的长度大于内周缘3的长度;以使片体1形成具有四个顶角的扇形;片体1的四个顶角均在扇形的周向方向上向外突出形成凸出部6;片体1上具有第一连接孔7和第二连接孔8。

本实施例的扇形的转子冲片相比于现有技术中圆环形的转子冲片,能够形成径向磁路结构,且增加了极数,能够提高电机功率密度;而转子冲片不是整圆,扇形的转子冲片间没有磁桥连接,减少了漏磁。

片体1上依次叠压后通过穿设于连接孔内的连接件以将叠压后的片体1进一步固定,第一连接孔7和第二连接孔8的形状不限,且两者可以相同也可以不相同,本实施例中,继续结合图1,第一连接孔7和第二连接孔8的形状不相同,其中,第一连接孔7为圆孔,第二连接孔8为矩形孔;且第一连接孔7和第二连接孔8在所述外周缘2的弧形的径向方向排布设置。

进一步的,如图1所述,第二连接孔8靠近内周缘3设置,且与内周缘3上的开口9连通。开口9的作用将在下文介绍。

在一些实施例中,转子冲片的内周缘3的形状不限,其既可以是平面,也可以是弧面,如果是弧面,其弯曲方向与外周缘2一致。为了便于与后续将要介绍的隔磁板14连接,本实施例示出的转子冲片的内周缘3为平面。

如图2至图6所示,本发明实施例同时公开了一种转子,其包括多个转子铁芯齿26、固定环10和多个磁钢11,每个转子铁芯齿26均包括依次叠压的如上述实施例中的多个转子冲片,多个转子冲片的第一连接孔7和第二连接孔8分别相对应,第一连接孔7内穿设有第一导杆12,第二连接孔8内穿设有第二导杆13,以将依次叠压的多个转子冲片固定连接形成转子铁芯齿26,导杆的设置能有效防止转子冲片叠压过程中的变形和尺寸超出偏差;多个转子铁芯齿26围绕固定环10的外周依次间隔设置,且转子铁芯齿26与固定环10之间设有非导磁材料的隔磁板14;相邻两个转子铁芯齿26之间形成磁钢槽,每个磁钢槽内分别设有磁钢11。

本发明实施例的转子通过扇形的转子铁芯齿26拼装成整圆,每个转子铁芯齿26分别构成一个磁极,以使转子形成多极、切向磁路结构;而且由于转子包括多个扇形的转子铁芯齿26,相邻的转子铁芯齿26之间分别形成磁钢槽,磁钢槽数量较多,从而增加了磁钢11用量,提高了电机性能及功率密度;相邻的转子铁芯齿26之间设置的是磁钢11,省去了隔磁磁桥,减小了整个转子的漏磁。

另外,在转子铁芯齿26和固定环10之间增加非导磁的隔磁板14能够减少转子漏磁。

为了保证整个转子的结构强度,每个转子铁芯齿26通过多根螺栓15装设于固定环10上,具体的,如图5和图6所示,第二导杆13上沿其长度方向设有多个螺纹孔;多个螺栓15沿固定环10的轴向方向排布并分别依次穿过固定环10和隔磁板14再一一对应地与螺纹孔螺纹连接。如此,每个转子铁芯齿26分别通过多根螺栓15与固定环10稳定固定,增加了结构强度和结构稳定性。

继续结合图5,并配合图2和图3,第一连接孔7和第二连接孔8在扇形转子冲片的径向方向上排布,且第二连接孔8靠近内周缘3;内周缘3上设有与第二连接孔8贯通的开口9,以使螺栓15经开口9与第二连接孔8内的第二导杆13上的螺纹孔螺纹连接;进一步,为了便于在第二导杆13上开设螺纹孔,本实施例的第二导杆13的横截面为矩形。而且,矩形的第二导杆13能够防止转子冲片转动,进一步提高转子铁芯齿26整体的稳定性。

在一些实施例中,如图2所示,转子铁芯齿26在固定环10的轴向方向上的两端分别设有转子齿压板16;第一导杆12的两端分别设有外螺纹,第一导杆12上套设有抵压于转子齿压板16上的垫片17,并通过螺纹连接于第一导杆12上的螺母18紧固;第二导杆13的两端分别向其内部设有螺纹孔,即,第二导杆13的两端分别攻有一定深度的内螺纹;第二导杆13的两端部分别套设有抵接于转子齿压板16上的固定套19,固定套19上设有与螺纹孔贯通的安装孔,螺纹孔和安装孔内穿设螺钉20,以使第二导杆13与固定套19和转子齿压板16紧固。通过在转子铁芯齿26的两端分别设置转子齿压板16,以保证多个转子冲片叠压完成后两端的平整度和平行度。

在一些实施例中,继续结合图3和图5,构成同一个转子铁芯齿26的转子冲片的四个凸出部6分别对应以与相邻的转子铁芯齿26上的凸出部6相配合形成嵌设磁钢11的档口;当多个转子铁芯齿26围绕固定环10依次固定好后,相邻的两个转子铁芯齿26之间形成磁钢槽,磁钢槽内用于嵌设磁钢11,磁钢槽的四角设有清根槽21,清根槽21设于凸出部6内侧的第一侧4和第二侧5上;清根槽21的设置不经能有效防止因磁钢11四角尺寸偏差导致的干涉,同时还能有效提高磁钢11四角的抗去磁能力。

进一步的,如图4所示,清根槽21的槽壁包括水平壁面22、圆弧形壁面23和切向壁面24,切向壁面24与圆弧形壁面23相切;圆弧形壁面23的两端分别连接水平壁面22的一端和切向壁面24的一端,水平壁面22的另一端与凸出部6连接,切向壁面24的另一端与第一侧4或第二侧5连接。该结构的清根槽21能进一步提高磁钢11四角的抗去磁能力。

为了降低成本,固定环10可以采用普通导磁材料制成;第一连接杆和第二连接杆的材质均有导磁材料;螺栓15为非导磁不锈钢材料,以防止将转子冲片的磁导出;转子冲片的材质则为导磁的硅钢片。

为了便于加工,隔磁板14用于与转子铁芯齿26和固定环10贴合的两面均为平面,相应的,转子冲片的内周缘3也为平面,多个转子冲片依次叠压形成的转子铁芯齿26的内环面也为平面,以便以与隔磁板14贴合紧密;固定环10对应隔磁板14处分别加工出平面部,以与隔磁板14贴合。

本发明实施例的转子由多个扇区(转子铁芯齿26)拼接而成,而扇区间没有隔磁磁桥连接,减小转子漏磁,且采用多个扇区拼接形成多极、切向磁路结构,适用于多极永磁直驱电机,能大幅度提高电机的性能参数及电机功率密度,同时降低电机的材料成本。

本发明实施例同时还公开了一种永磁直驱电机,其包括机壳、定子、转轴、前端盖和后端盖,其还包括上述各实施例中任一的转子,转子固定于转轴上,本实施例示出的转轴为转子辐板轴25;定子冲片叠压后进行绕线、嵌线绝缘工艺,做好后压装进机壳,然后将转子装入定子,安装轴承及前后端盖,前端盖和后端盖分别通过轴承设于转轴上并封盖定子和转子的前、后两端,组装成完整的永磁直驱电机。

以上描述旨在是说明性的而不是限制性的。例如,上述示例(或其一个或更多方案)可以彼此组合使用,并且考虑这些实施例可以以各种组合或排列彼此组合。本发明的范围应参照所附权利要求以及这些权利要求赋权的等同形式的全部范围来确定。

- 转子冲片、转子及永磁直驱电机

- 一种电机转子冲片及永磁驱动电机转子体及永磁驱动电机