一种基于自传感技术的磁悬浮电机容错控制系统及方法

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及磁悬浮电机控制技术领域,尤其涉及一种基于自传感技术的磁悬浮电机容错控制系统及方法。

背景技术

磁悬浮电机通过控制电磁力悬浮转子并驱动转子高速旋转,具有无摩擦、高转速、低损耗等优点,目前已广泛应用于鼓风机、飞轮系统等领域,其研究和发展具有广阔的前景。

作为磁悬浮电机系统的核心部件之一,位移传感器负责采集并反馈转子的径向和轴向位移偏离量数据,是电机能否正常稳定工作的关键之一。如果位移传感器出现故障,就无法更新转子的位移信息,控制器就无法根据位移信息对绕组线圈电流进行控制,从而可能造成转子严重失衡的重大事故。因此位移传感器的容错控制显得至关重要。

目前位移传感器的容错控制大多采用冗余结构法,即设置备用位移传感器,当检测到正在使用的位移传感器故障后切换到备用传感器继续工作。安装较多数量的位移传感器不仅会增加电机设备的成本,还会增加电磁轴承的径向半径和轴向的长度,使电机整体的机械结构设计趋于复杂化,带来很多不便。当存在部分传感器故障时,需要一种不增加硬件设备,又能实现磁悬浮电机的精确控制的系统及方法。

发明内容

针对现有技术的不足,本发明提供一种基于自传感技术的磁悬浮电机容错控制系统及方法。

本发明的技术方案为,

一方面,一种基于自传感技术的磁悬浮电机容错控制系统,包括磁悬浮永磁同步电机、采样模块、上位机通讯模块、功率放大器模块、控制器模块;

所述磁悬浮永磁同步电机包括磁悬浮轴承和永磁同步电机,所述磁悬浮轴承包括两个径向磁轴承和一个轴向磁轴承,两个径向磁轴承控制转子的径向位移,轴向磁轴承控制转子的轴向位移,磁悬浮轴承每个磁极均绕有磁悬浮轴承绕组线圈,线圈通电后产生电磁力实现永磁同步电机转子的悬浮;

所述采样模块包括位移传感器、电流传感器,信号调理电路和AD采样芯片;所述信号调理电路的输入端与位移传感器、电流传感器的输出端相连,信号调理电路的输出端与AD采样芯片的输入端相连,所述AD采样芯片输出端与所述控制器模块的输入端相连;

所述位移传感器和电流传感器分别采集转子的位移信息和线圈的电流信息并反馈给控制器;所述位移传感器包括径向位移传感器和轴向位移传感器,所述径向位移传感器安装于径向磁轴承一侧位置,所述轴向位移传感器安装于轴向磁轴承一侧位置;所述电流传感器安装于磁悬浮轴承绕组线圈处;

所述信号调理电路包括四个型号相同的运算放大器,分别为U1A、U2A、U3A和U4A;U1A的输出端与U2A的反向输入端相连,U2A的输出端与U3A的同相输入端相连,U3A的输出端与U4A的同相输入端相连。U1A是电压放大器,U2A的反相放大端和输出端之间放置阻值可变的电位器,U3A的同相输入端和输出端连有压控电压源二阶低通滤波电路,U3A和U4A之间连接有两个二极管反向并联的结构,一个与3.3V电压源相连,另一个接地;

所述上位机通讯模块包括CAN、上位机和智能USB转CAN转换器,所述CAN一端与控制器模块的DSP芯片连接,另一端与智能USB转CAN转换器连接,所述智能USB转CAN转换器一端与CAN连接,另一端与上位机连接。

所述控制器模块包括DSP和FPGA控制系统,控制器模块的输入端即DSP的输入端分别连接所述AD采样芯片和所述功率放大器模块的输出端,接收转子位移信号和电流信号;DSP通过EMIF(外部存储器接口)与FPGA连接;DSP接收信号后,将缓存信号传送给FPGA,经过FPGA内置的无位移算法模块的选择判断后,输出位移信息给DSP,再经过DSP内部的PID运算后输出PWM信号至功率放大器;所述DSP和FPGA之间的数据通讯通过DMA总线控制器完成;

所述功率放大器模块的输入端连接控制器模块的输出端,接收控制器模块输出的PWM信号,具体包括隔离模块、驱动模块、单相全桥主电路,所述隔离模块与控制器模块的输出端连接,驱动模块的输入端和输出端分别与隔离模块和单相全桥主电路相连,单相全桥主电路与磁悬浮轴承绕组线圈相连。所述单相全桥主电路由四个桥臂并联组成,每个桥臂由二极管、MOSFET(场效应晶体管)和电容并联而成,四个桥臂之间连有负载;

另一方面,一种基于自传感技术的磁悬浮电机位移传感器容错控制方法,基于前述一种基于自传感技术的磁悬浮电机位移传感器容错控制系统实现,包括以下步骤:

步骤1:位移传感器采集位移信息时,传感器内部的温度补偿结构对温漂造成的误差进行补偿;随后将位移传感器采集的位移信息转化为电压信号、电流传感器采集的电流信号转换为电压信号后一起经过信号调理电路处理,添加U’偏置信号,偏置信号经过电压放大器,与电压信号在电压放大器)的反相端叠加,使反馈的电压信号达到DSP接收的接受范围内;在U2A的反相放大端和输出端之间放置阻值可变的电位器;在电流传感器、位移传感器安装完成后,通过调节电位器的阻值实现各传感器反馈信号始终保持正向电压的目的,最后获得的经过信号调理电路处理后的电流和位移信号传送给AD采样芯片,采样芯片与DSP的I/O接口相连,对位移信号的接收设置为差分模式,对电流信号的接收设置为单端模式,进行数模转换生成转子位移信号和电流反馈信号;

步骤2:DSP进行线圈电流电压和转子各路位移信息的接收和缓存,DSP设置采样中断时间,每隔设定的一段时间对AD采样芯片进行数据采集,并将数字信号存储在DSP内部的寄存器内;在FPGA内设置无位移算法,电机运行后即开始执行,DSP产生中断信号,FPGA响应中断,读取DSP缓存的电流信号,其中DSP和FPGA之间的数据通讯通过DMA总线控制器完成;

所述无位移算法中根据转子位移和绕组线圈中的电流电压关系计算转子的轴向和径向的位移如下式所示,由安培环路定理,磁路理论,电磁电感理论得:

通过上式得到转子位移和线圈电流和电压间的函数关系

步骤3:DSP处理缓存的线圈电流电压和转子位移信息,提取出各路位移传感器采集的位移信息x

步骤4:在FPGA内执行步骤3中的判断命令后,FPGA按照要求将x

采用上述技术方法所产生的有益效果在于:

本发明提供的一种基于自传感技术的磁悬浮电机容错控制系统及方法,通过对比无位移算法计算出的估算位移和位移传感器采集的位移信息的差值,判断两者的差值是否属于正常的范围内,可以判断位移传感器是否出现故障。控制器模块集成了自传感技术的磁悬浮电机位移传感器容错控制方法,在检测到位移传感器出现故障后,该方法能够通过对采集电流信息的计算,实现对位移的估计,替代故障位移传感器继续采集位移信息。避免了因位移传感器故障而引发重大安全事故。

相比于传统的位移传感器冗余结构的容错控制方法,本发明极大的简化了磁悬浮电机整体的机械结构,降低了系统的硬件复杂程度,也降低了整体成本。并且本发明更多的使用软件算法的控制,不同于传统的冗余结构法需要引入大量缆线和接口,软件算法的使用也增加了控制系统的集成度。

附图说明

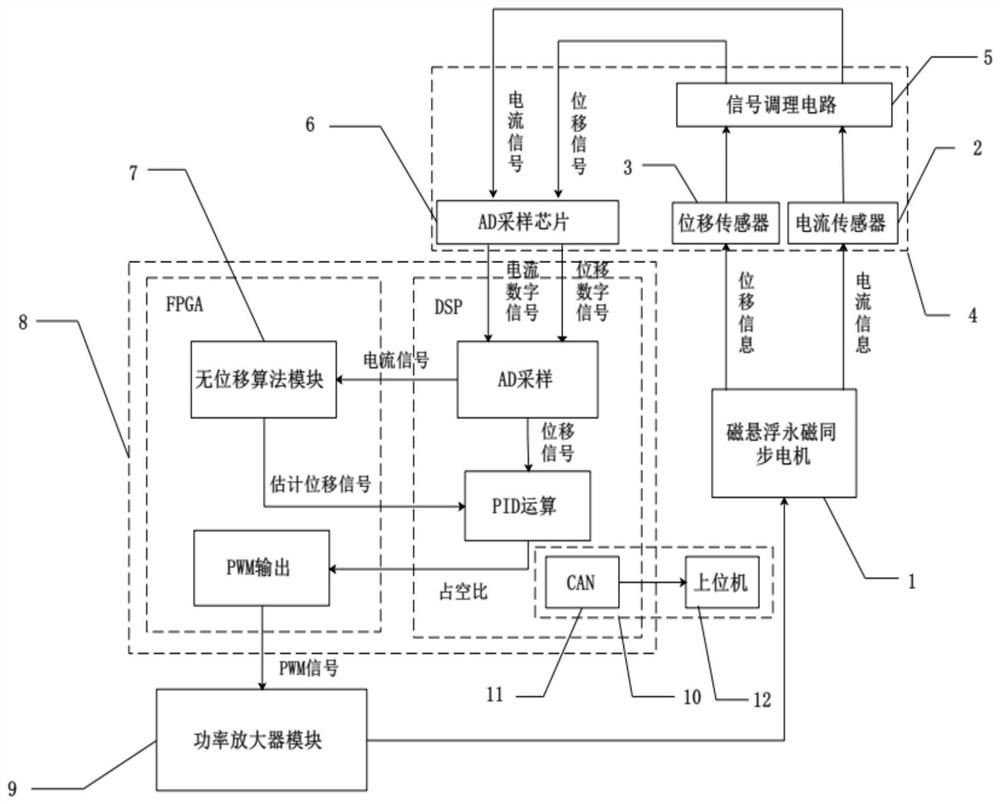

图1为本发明实施例中磁悬浮电机位移传感器容错控制系统;

图中,1-磁悬浮永磁同步电机,2-电流传感器,3-位移传感器,4-采样模块,5-信号调理电路,6-AD采样芯片,7-无位移算法模块,8-控制器模块,9-功率放大器模块,10-上位机通讯模块,11-CAN,12-上位机;

图2为本发明实施例中控制器操作流程图;

图3为本发明实施例中磁轴承剖面结构图;

图中,1-定子,2-转子,3-绕组线圈;

图4为本发明实施例中电涡流位移传感器温度补偿结构图;

图5为本发明实施例中传感器调理电路电路图;

图6为本发明实施例中单相全桥主电路电路图。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

一方面,一种基于自传感技术的磁悬浮电机容错控制系统,如图1所示,包括磁悬浮永磁同步电机、采样模块、上位机通讯模块、功率放大器模块、控制器模块;

所述磁悬浮永磁同步电机包括磁悬浮轴承和永磁同步电机,所述磁悬浮轴承包括两个径向磁轴承和一个轴向磁轴承,如图3所示,两个径向磁轴承控制转子的径向位移,轴向磁轴承控制转子的轴向位移,磁悬浮轴承每个磁极均绕有磁悬浮轴承绕组线圈,线圈通电后产生电磁力实现永磁同步电机转子的悬浮;

所述采样模块包括位移传感器、电流传感器,信号调理电路和AD采样芯片;所述信号调理电路的输入端与位移传感器、电流传感器的输出端相连,信号调理电路的输出端与AD采样芯片的输入端相连,所述AD采样芯片输出端与所述控制器模块的输入端相连;

所述位移传感器和电流传感器分别采集转子的位移信息和线圈的电流信息并反馈给控制器;所述位移传感器包括径向位移传感器和轴向位移传感器,所述径向位移传感器安装于径向磁轴承一侧位置,所述轴向位移传感器安装于轴向磁轴承一侧位置;所述电流传感器安装于磁悬浮轴承绕组线圈处;以转子横截面圆心为原点建立三维坐标系,横截面为XY平面,转子长度方向为Z轴方向,四个径向位移传感器分别在靠近径向磁轴承一侧X轴正向负向、Y轴的正向负向位置,X正向负向的两个位移传感器为一对,Y轴正向负向为一对,位移信号采用差动信号处理的方式进行采集,因转子两端各有一个径向磁轴承,故径向位移传感器共放置八个。四个轴向位移传感器也依次间隔90度放置在靠近轴向磁轴承一侧的位置。磁悬浮轴承采用双线圈设计,4个径向自由度和1个轴向自由度共有5路位移信号以及7路电路信号。

所述采样模块的位移传感器具有温度补偿功能,减小因环境温度变化而导致转子位移测量上的误差。所述位移传感器采用电涡流位移传感器,如图4所示,在传感器探头测量线圈的一侧串联负温度系数的热敏电阻,三极管和电阻并联后又与热敏电阻串联。测量信号采取差分输出的方式,另一差分电路结构与传感器采集电路相同,线圈L

所述信号调理电路如图5所示包括四个型号相同的运算放大器,分别为U1A、U2A、U3A和U4A;U1A的输出端与U2A的反向输入端相连,U2A的输出端与U3A的同相输入端相连,U3A的输出端与U4A的同相输入端相连。U1A是电压放大器,U2A的反相放大端和输出端之间放置阻值可变的电位器,U3A的同相输入端和输出端连有压控电压源二阶低通滤波电路,U3A和U4A之间连接有两个二极管反向并联的结构,一个与3.3V电压源相连,另一个接地;

所述上位机通讯模块包括CAN、上位机和智能USB转CAN转换器,所述CAN一端与控制器模块的DSP芯片连接,另一端与智能USB转CAN转换器连接,所述智能USB转CAN转换器一端与CAN连接,另一端与上位机连接。

所述控制器模块包括DSP和FPGA控制系统,控制器模块的输入端即DSP的输入端分别连接所述AD采样芯片和所述功率放大器模块的输出端,接收转子位移信号和电流信号;DSP通过EMIF(外部存储器接口)与FPGA连接;DSP接收信号后,将缓存信号传送给FPGA,经过FPGA内置的无位移算法模块的选择判断后,输出位移信息给DSP,再经过DSP内部的PID运算后输出PWM信号至功率放大器;其中DSP主要负责线圈电流信息和转子位移信息的接收和缓存、PID运算,FPGA主要负责转子轴向径向位移的估算、多路PWM信号的输出。在FPGA内设置无位移算法模块,利用绕组线圈的电流电压信息和转子位移之间的函数关系,计算出估计位移值x

所述功率放大器模块的输入端连接控制器模块的输出端,接收控制器模块输出的PWM信号,对PWM信号进行功率放大,实现对绕组线圈电流的控制,控制转子的位移偏差量,具体包括隔离模块、驱动模块、单相全桥主电路,所述隔离模块与控制器模块的输出端连接,驱动模块的输入端和输出端分别与隔离模块和单相全桥主电路相连,单相全桥主电路与磁悬浮轴承绕组线圈相连。功率放大器模块主要实现PWM信号功率放大的功能,控制线圈的正常悬浮。所述隔离模块选择光耦隔离模式,解决了控制信号与驱动信号间之间相互干扰问题,同时增强输出部分的带载能力。所述驱动模块提供足够的驱动电压和放大功率,驱动单相全桥的MOSFET。所述单相全桥主电路如图6所示,由四个桥臂并联组成,每个桥臂由二极管、MOSFET(场效应晶体管)和电容并联而成,四个桥臂之间连有负载;所述PWM信号控制各桥臂的MOSFET的开关,实现对各自由度线圈电流的控制。所述二极管在MOSFET截止时,电流通过二极管进行续流;所述并联电容在MOSFET开通和关断瞬间,可以吸收部分MOSFET产生的尖峰电流,形成对开关元件的保护,同时减少了功率器件和二极管的开关损耗。

本实施例中,控制器部分的DSP采用TMS320F28335系列芯片,FPGA采用xilinxSpartan-6xc6slx9芯片;AD采样芯片采用THS1207高速采样芯片;位移传感器采用Bently3300型电涡流位移传感器;电流传感器采用LA25-NP型霍尔电流传感器;CAN采用USBCAN-8E-U智能转换器;功率放大器模块中,隔离模块采用6N137光耦合器,驱动模块采用IR2110驱动器;

另一方面,一种基于自传感技术的磁悬浮电机位移传感器容错控制方法,基于前述一种基于自传感技术的磁悬浮电机位移传感器容错控制系统实现,如图2所示,具体包括以下步骤:

步骤1:位移传感器采集位移信息时,传感器内部的温度补偿结构对温漂造成的误差进行补偿;电路中的线圈L

步骤2:DSP进行线圈电流电压和转子各路位移信息的接收和缓存,DSP设置采样中断时间,每隔设定的一段时间对AD采样芯片进行数据采集,并将数字信号存储在DSP内部的寄存器内;在FPGA内设置无位移算法,电机运行后即开始执行,DSP产生中断信号,FPGA响应中断,读取DSP缓存的电流信号,其中DSP和FPGA之间的数据通讯通过DMA总线控制器完成;智能USB转CAN转换器实现串口到CAN总线的转换,保证DSP和FPGA与上位机的串行通信。

所述无位移算法中根据转子位移和绕组线圈中的电流电压关系计算转子的轴向和径向的位移如下式所示,由安培环路定理,磁路理论,电磁电感理论得:

通过上式得到转子位移和线圈电流和电压间的函数关系

步骤3:DSP处理缓存的线圈电流电压和转子位移信息,提取出各路位移传感器采集的位移信息x

步骤4:在FPGA内执行步骤3中的判断命令后,FPGA按照要求将x

- 一种基于自传感技术的磁悬浮电机容错控制系统及方法

- 基于n个霍尔传感器的磁悬浮飞轮电机的低速高精度控制系统