耐疲劳抗蠕变镁合金及其制备方法

文献发布时间:2023-06-19 11:59:12

技术领域

本发明属于镁合金及加工技术领域,涉及一种耐疲劳抗蠕变的镁合金及其制备方法,具体涉及的是一种晶粒内部含孪晶且孪晶界处含无析出带的镁合金及其制备方法。

背景技术

镁合金是目前最理想的轻量化结构材料,在航天飞行器、舱体桁架和民用客机座椅等航空航天领域有着巨大的应用潜力。然而,镁合金在中低温交变载荷作用下的耐疲劳性能还不能满足主承力结构件的性能标准,较低的疲劳极限使其无法达到理想的服役寿命,造成应用过程中的安全隐患和生产成本的增加。同时,镁合金在中高温恒定载荷作用下的抗蠕变性能也不能满足发热部件的承载需求,较低的蠕变抗力极易使其迅速发生剧烈变形,影响发热部件与其它结构件间的安全结合,引起服役过程中的危害。

然而,常用的晶粒细化、固溶强化、析出强化和加工硬化等手段均不能同时增强镁合金的耐疲劳和抗蠕变性能。而且,近年来国内外开发出的高合金化镁合金虽能提高静态载荷下的强度,却不能有效改善动态载荷下的耐疲劳和抗蠕变性能,更无法抑制镁合金沿晶界出现的无析出带,晶界处含无析出带的晶粒高达30%甚至以上,在中低温交变载荷和中高温恒定载荷作用下,裂纹会优先于“强度弱区”的无析出带形成并扩展。

发明内容

本发明要解决的问题是克服现有技术的不足,提供一种耐疲劳抗蠕变性能优良的镁合金及其制备方法,该镁合金耐疲劳性能和抗蠕变性能优良,该制备方法工艺设计合理、设备要求简单、操作方便、成本低、效率高,能够稳定制备出晶粒内部含孪晶且孪晶界处含无析出带的微观结构从而使镁合金同时具备耐疲劳和抗蠕变的特性。

为解决上述技术问题,本发明采用以下技术方案:

本发明将有害的晶界无析出带转变为有益的孪晶界无析出带,实现同时增强镁合金在中低温交变载荷下的耐疲劳性能与在中高温恒定载荷下的抗蠕变性能,满足航天工程的迫切需求。

耐疲劳抗蠕变镁合金,按质量百分数计,含X元素和0.05%~0.5%的Y元素,所述X元素为铋、锌、钕中的一种或多种,所述X元素中一种元素的添加量是其在镁基体中固溶极限的40%~100%,其他元素添加量≤1%;所述Y元素为钙、锰、锆中的任意一种;余量为镁和不可避免的杂质;所述镁合金的晶粒内部含孪晶,且孪晶界处含无析出带。

优选地,所述的镁合金70%以上的晶粒内部含孪晶,且孪晶界处含无析出带,而晶界处含无析出带的晶粒≤20%,更高密度的孪晶能更好地强化镁合金,更高密度的孪晶界处的无析出带能更好地释放应力集中、促进应力均匀分布,并大幅减少晶界处的无析出带;进一步优选,所有晶粒的晶界处都不含无析出带,这能够最大程度地减少强度弱区。

优选地,所述孪晶的一侧孪晶界或两侧孪晶界含无析出带,所述无析出带宽度与所述孪晶宽度的比值为0.05~0.7。进一步优选,只有一侧的孪晶界处含无析出带,无析出带宽度与孪晶宽度的比值为0.05~0.7,或两侧的孪晶界处都含无析出带,无析出带宽度之和与孪晶宽度的比值0.05~0.7,低于该比值则无法有效缓解孪晶界处的应力集中、无法促进应力均匀分布,高于该比值则会降低孪晶界的强化作用。

优选地,所含X元素为铋、锌和钕中的任意一种,并且该元素的质量百分数是其在镁基体中固溶极限的50~95%,单一元素能在应变时效过程中形成更多的析出相,元素利用率更高、成本更低。

优选地,所述Y元素的质量百分数为0.1~0.5%,使均匀化后的合金晶粒尺寸更均匀、热变形过程中不同晶粒间的应变协调性更好。

优选地,所述镁合金80%以上的晶粒内部含孪晶,并且孪晶界处含无析出带,孪晶界处更高密度的无析出带能使镁合金在服役过程中的应力分布更均匀。

作为一个总的发明构思,本发明还提供一种耐疲劳抗蠕变镁合金的制备方法,包括以下步骤:

按合金成分要求制备镁合金铸锭,经均匀化处理后,在350~450℃对镁合金进行真应变为0.3~0.8的热变形,随后,在150~250℃对镁合金进行真应变为0.2~0.7的应变时效,即得;按质量百分数计,所述镁合金含X元素和0.05%~0.5%的Y元素,所述X元素为铋、锌和钕中的一种或多种,所述X元素中一种元素的添加量为其在镁基体中固溶极限的40%~100%,其他元素添加量≤1%;所述Y元素为钙、锰和锆中的任意一种。

优选地,所述均匀化处理的温度为400~490℃;所述均匀化处理时间为2~48小时,并且均匀化处理的温度不低于热变形的温度,既能保证镁合金内部晶粒尺寸更加均匀、没有不溶物、晶界处没有无析出带,又能保证镁合金在热变形过程中不发生过烧、过热现象。

优选地,热变形的温度为390~450℃;所述热变形的真应变为0.3~0.6,保证镁合金的热变形组织更加均匀,不出现尺寸过小的晶粒,进一步提升抗蠕变性能。

优选地,热变形为本领域常规的热变形,可以通过轧制、挤压和锻造中的一种或多种实现。

优选地,应变时效的温度为150~220℃;所述应变时效的真应变为0.4~0.7,既能在孪晶界处形成更高密度的无析出带,又能更好地保证晶界处不形成无析出带。

优选地,所述应变时效后的冷却方式为水淬。

本发明中,多种指两种以上。

与现有技术相比,本发明的优点在于:

1.本发明无需添加大量的昂贵金属元素,而着重于微观结构的精细调控,将原本有害的晶界无析出带转化为有益的孪晶界无析出带,将原本有害的强度弱区转化为缓解应力集中、促进应力均匀分布的应力释放区,从而有效改善镁合金的耐疲劳性能和抗蠕变性能;

添加的铋、锌和钕元素,均是在镁基体中具有中等固溶极限的元素(按质量%计,固溶极限分别为:铋8.8%,锌7.7%,钕3.6%),能在均匀化处理和热变形过程形成固溶强化,也能在应变时效过程中产生大量析出相,形成析出强化;同时,这些元素在镁基体中均具有较高的扩散能力,当任意一种元素的含量超过其固溶极限的40%时,便能在应变时效过程中,使析出相在应力集中程度较大的孪晶界处回溶至基体,产生沿孪晶界一侧或两侧分布的对耐疲劳抗蠕变性能有益的无析出带,从而减少甚至彻底消除了在晶界处产生的对服役性能有害的无析出带;另外,本发明添加的微量钙、锰和锆元素,在镁基体中均具有较高的晶界偏聚能,能进一步抑制晶界处产生无析出带,使孪晶界处更容易产生高密度的无析出带,提高耐疲劳抗蠕变性能。

2.本发明的耐疲劳抗蠕变镁合金,其室温至150℃的中低温耐疲劳性能可达到现有商用AZ31镁合金的2倍以上,150~300℃的中高温抗蠕变性能可达到AZ31镁合金约3倍以上。

3.本发明通过合理控制镁合金的成分,并采用均匀化处理-热变形-应变时效的工艺,将原本有害的晶界无析出带转化为有益的孪晶界无析出带,将原本有害的强度弱区转化为缓解应力集中、促进应力均匀分布的应力释放区,从而有效改善镁合金的耐疲劳性能和抗蠕变性能;

添加的铋、锌和钕元素,使镁合金在热变形过程中不受织构演化和晶粒尺寸的影响,从而诱发镁合金70~100%的晶粒内部产生孪晶,既能强化镁合金,又能在应变时效过程中产生不同方向的无析出带、缓解不同方向的应力集中,还能避免无析出带过宽或过窄,将无析出带宽度与孪晶宽度的比值保持在对耐疲劳抗蠕变性能有益的范围内,大幅增强耐疲劳抗蠕变性能。

4.本发明的方案适用范围广泛,设备要求简单,操作方便,生产效率高。

附图说明

图1为实施例1中制备的Mg-8.8Bi-0.5Ca合金组织图。

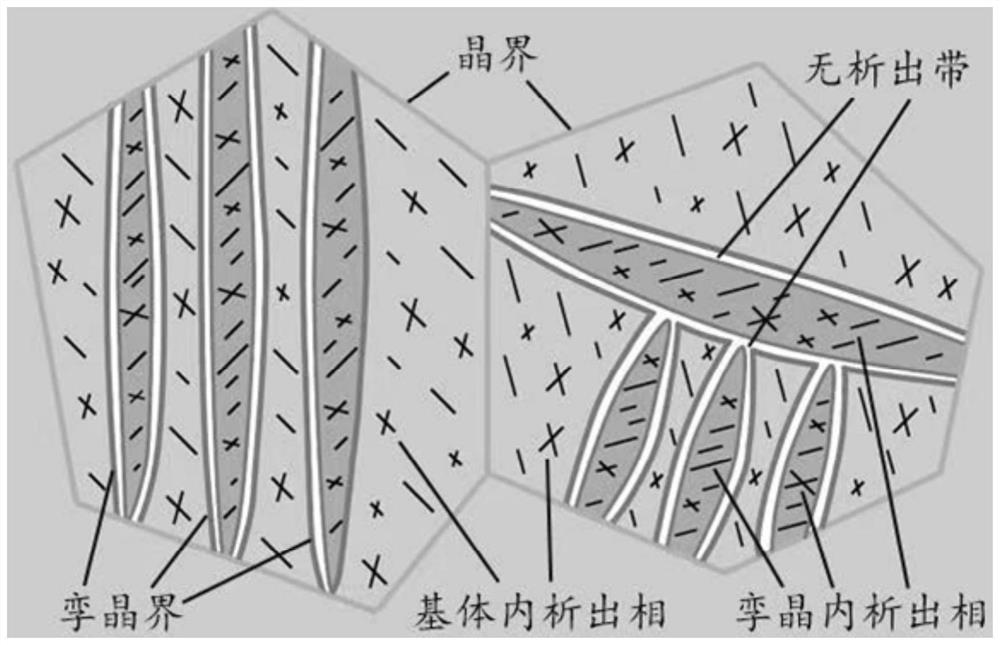

图2为本发明制备的耐疲劳抗蠕变镁合金的晶粒、晶界、孪晶、孪晶界、无析出带和析出相的示意图。

具体实施方式

以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

以下实施例中所采用的材料和仪器均为市售。

实施例1

一种本发明的耐疲劳抗蠕变镁合金,按质量%计,含8.8%Bi和0.5%Ca,余量为Mg和不可避免的杂质。

本实施例的耐疲劳抗蠕变镁合金,70%的晶粒内部含孪晶,并且所有孪晶都含无析出带,一部分孪晶为一侧孪晶界处含无析出带,无析出带宽度与孪晶宽度的比值为0.4,另一部分孪晶为两侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.5,所有晶界处均不含无析出带。

一种上述本实施例的耐疲劳抗蠕变镁合金的制备方法,包括以下步骤:按原材料Mg-8.8Bi-0.5Ca铸造成镁合金锭坯,经460℃进行36小时的均匀化处理后,对镁合金依次在450℃进行真应变为0.3的锻造变形、在430℃进行真应变为0.4的轧制变形,随后,在250℃对镁合金进行真应变为0.7的应变时效、水淬。

所得Mg-8.8Bi-0.5Ca合金组织如图1所示,70%的晶粒内部含孪晶,并且所有孪晶都含无析出带,一部分孪晶为一侧孪晶界处含无析出带,无析出带宽度与孪晶宽度的比值为0.4,另一部分孪晶为两侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.5,同时,所有晶界处都不含无析出带,晶粒、晶界、孪晶、孪晶界和无析出带的示意图如图2所示,同一晶粒内部的孪晶由1到2个变体组成,同一变体或不同变体间相互平行或交叉,不同孪晶界处的无析出带也相互平行或交叉。

对比例1

一种镁合金,按质量%计,含1.3%Bi和0.5%Ca,余量为Mg和不可避免的杂质。

该镁合金的制备方法与实施例1的区别仅在于,原材料组成为Mg-1.3Bi-0.5Ca。

所得Mg-1.3Bi-0.5Ca合金70%的晶粒内部含孪晶,但两侧孪晶界处都没有形成无析出带,同时,晶界处含无析出带的晶粒为40%。

对比例2

一种镁合金,按质量%计,含8.8%Bi和1.0%Ca,余量为Mg和不可避免的杂质。

该镁合金的制备方法与实施例1的区别仅在于,原材料组成为Mg-8.8Bi-1.0Ca。

所得Mg-8.8Bi-1.0Ca合金晶粒内部不含孪晶,同时,晶界处含无析出带的晶粒为30%。

在室温对上述3种镁合金和AZ31镁合金进行单向拉伸和单向压缩测试,获得拉伸屈服强度、压缩屈服强度和延伸率、压缩率;在100℃对这些镁合金进行拉伸-压缩疲劳测试,疲劳循环的频率为0.5Hz、最小应力与最大应力之比为-1,获得疲劳极限;在150℃、120MPa对这些镁合金进行压缩蠕变测试,获得蠕变寿命,结果如表1所示。

表1

结合表1分析发现,Mg-8.8Bi-0.5Ca合金的耐疲劳和抗蠕变性能均强于现有商用AZ31镁合金,而Mg-1.3Bi-0.5Ca和Mg-8.8Bi-1.0Ca合金的耐疲劳和抗蠕变性能均不如AZ31镁合金。这是因为Mg-8.8Bi-0.5Ca合金的晶粒内部含高密度的孪晶和无析出带,并且无析出带宽度与孪晶宽度的比值为0.4至0.5,有效地缓解了局部应力集中、促进外应力均匀分布,使耐疲劳和抗蠕变性能均优于AZ31镁合金。相反,Mg-1.3Bi-0.5Ca合金Bi含量过低,导致孪晶界处MgBi析出相回溶不足、不含无析出带,无法缓解应力集中,且晶界处的无析出带又是裂纹容易形核的场所,使该合金在疲劳循环和蠕变过程中都提前失效;Mg-8.8Bi-1.0Ca合金Ca含量过高,导致晶粒内部不含孪晶,使该合金在疲劳循环和蠕变过程中无法有效释放应力集中,耐疲劳和抗蠕变性能均受到损害。

实施例2

一种耐疲劳抗蠕变镁合金,按质量%计,含3.9%Zn和0.2%Zr,余量为Mg和不可避免的杂质。

一种上述本实施例的耐疲劳抗蠕变镁合金的制备方法,包括以下步骤:按原材料Mg-3.9Zn-0.2Zr铸造成镁合金锭坯,经400℃进行48小时的均匀化处理后,在350℃对镁合金进行真应变为0.8的挤压变形,随后,在150℃对镁合金进行真应变为0.7的应变时效、水淬。

所得Mg-3.9Zn-0.2Zr合金85%的晶粒内部含孪晶,并且两侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.3,同时,晶界处含无析出带的晶粒为10%。

实施例3

一种耐疲劳抗蠕变镁合金,按质量%计,含3.1%Zn和0.2%Zr,余量为Mg和不可避免的杂质。

该耐疲劳抗蠕变镁合金的制备方法与实施例2的区别仅在于,原材料组成为Mg-3.1Zn-0.2Zr。

所得Mg-3.1Zn-0.2Zr合金75%的晶粒内部含孪晶,并且两侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.2,同时,晶界处含无析出带的晶粒为12%。

实施例4

一种耐疲劳抗蠕变镁合金,按质量%计,含3.1%Zn、1.0%Nd和0.2%Zr,余量为Mg和不可避免的杂质。

该耐疲劳抗蠕变镁合金的制备方法与实施例2的区别仅在于,原材料组成为Mg-3.1Zn-1.0Nd-0.2Zr。

所得Mg-3.1Zn-1.0Nd-0.2Zr合金70%的晶粒内部含孪晶,并且两侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.1,同时,晶界处含无析出带的晶粒为15%。

对比例3

一种镁合金,按质量%计,含3.1%Zn、2.0%Nd和0.2%Zr,余量为Mg和不可避免的杂质。

该镁合金的制备方法与实施例2的区别仅在于,原材料组成为Mg-3.1Zn-2.0Nd-0.2Zr。

所得Mg-3.1Zn-2.0Nd-0.2Zr合金50%的晶粒内部含孪晶,并且只有少数孪晶的孪晶界处含无析出带,同时,晶界处含无析出带的晶粒为40%。

对比例4

一种镁合金,按质量%计,含1.5%Zn和0.2%Zr,余量为Mg和不可避免的杂质。

该镁合金的制备方法与实施例3的区别仅在于,原材料组成为Mg-1.5Zn-0.2Zr。

所得Mg-1.5Zn-0.2Zr合金20%的晶粒内部含孪晶,并且两侧孪晶界处都没有形成无析出带,同时,晶界处含无析出带的晶粒为60%。

在室温对上述5种镁合金和AZ31镁合金进行单向拉伸测试,获得屈服强度和延伸率;在室温对这些镁合金进行拉伸-拉伸疲劳测试,疲劳循环的频率为5Hz、最小应力与最大应力之比为0.1,获得疲劳极限;在200℃、120MPa对这些镁合金进行拉伸蠕变测试,获得蠕变寿命,结果如表2所示。

表2

结合表2分析发现,Mg-3.9Zn-0.2Zr、Mg-3.1Zn-0.2Zr和Mg-3.1Zn-1.0Nd-0.2Zr合金的耐疲劳和抗蠕变性能均强于现有商用AZ31镁合金。这是因为Mg-3.9Zn-0.2Zr、Mg-3.1Zn-0.2Zr和Mg-3.1Zn-1.0Nd-0.2Zr合金的晶粒内部含高密度的孪晶,并且两侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值分别为0.3、0.2和0.1,能有效地缓解局部应力集中、促进外应力均匀分布,使耐疲劳和抗蠕变性能均优于AZ31镁合金,特别是Mg-3.9Zn-0.2Zr合金,因其具有更高密度的孪晶,其服役性能更优。相反,Mg-3.1Zn-2.0Nd-0.2Zr合金Nd含量过高,仅有50%的晶粒内部含孪晶,而且不是所有孪晶的孪晶界处都含无析出带,导致该合金在疲劳循环过程中提前失效,耐疲劳性能不如AZ31镁合金;Mg-1.5Zn-0.2Zr合金Zn含量过低,仅有20%的晶粒内部含孪晶,并且孪晶界处不含无析出带、无法缓解应力集中,裂纹极易在晶界处无析出带内形核,导致该合金在疲劳循环过程中提前失效,耐疲劳性能不如AZ31镁合金。

实施例5

一种耐疲劳抗蠕变镁合金,按质量%计,含2.0%Nd和0.1%Mn,余量为Mg和不可避免的杂质。

一种上述本实施例的耐疲劳抗蠕变镁合金的制备方法,包括以下步骤:按原材料Mg-2.0Nd-0.1Mn铸造成镁合金锭坯,经490℃进行2小时的均匀化处理后,在430℃对镁合金进行真应变为0.6的锻造变形,随后,在220℃对镁合金进行真应变为0.5的应变时效、水淬。

所得Mg-2.0Nd-0.1Mn合金85%的晶粒内部含孪晶,并且所有孪晶的孪晶界都含无析出带,一部分为一侧孪晶界含无析出带,无析出带宽度与孪晶宽度的比值为0.2,另一部分为两侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.3,同时,晶界处含无析出带的晶粒为5%。

实施例6

一种耐疲劳抗蠕变镁合金,按质量%计,含2.0%Nd和0.05%Mn,余量为Mg和不可避免的杂质。

该耐疲劳抗蠕变镁合金的制备方法与实施例5的区别仅在于,原材料组成为Mg-2.0Nd-0.05Mn。

所得Mg-2.0Nd-0.05Mn合金72%的晶粒内部含孪晶,并且一侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.2,同时,晶界处含无析出带的晶粒为10%。

对比例5

一种镁合金,按质量%计,含4.0%Nd和0.1%Mn,余量为Mg和不可避免的杂质。

该镁合金的制备方法与实施例5的区别仅在于,原材料组成为Mg-4.0Nd-0.1Mn。

所得Mg-4.0Nd-0.1Mn合金20%的晶粒内部含孪晶,并且两侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.3,同时,晶界处含无析出带的晶粒为30%。

对比例6

一种镁合金,按质量%计,含2.0%Nd,余量为Mg和不可避免的杂质。

该镁合金的制备方法与实施例5的区别仅在于,原材料组成为Mg-2.0Nd。

所得Mg-2.0Nd合金80%的晶粒内部含孪晶,并且一侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.2,同时,晶界处含无析出带的晶粒为50%。

对比例7

一种镁合金,按质量%计,含2.0%Nd、0.05%Mn和0.05Zr,余量为Mg和不可避免的杂质。

该镁合金的制备方法与实施例5的区别仅在于,原材料组成为Mg-2.0Nd-0.05Mn-0.05Zr。

所得Mg-2.0Nd-0.05Mn-0.05Zr合金40%的晶粒内部含孪晶,并且只有部分孪晶的一侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.2,同时,晶界处含无析出带的晶粒为50%。

在室温对5种镁合金和AZ31镁合金进行单向拉伸测试,获得屈服强度和延伸率;在室温对这些镁合金进行拉伸-拉伸疲劳测试,疲劳循环的频率为10Hz、最小应力与最大应力之比为0,获得疲劳极限;在180℃、120MPa对这些镁合金进行拉伸蠕变测试,获得蠕变寿命,结果如表3所示。

表3

结合表3分析发现,Mg-2.0Nd-0.1Mn和Mg-2.0Nd-0.05Mn合金的耐疲劳和抗蠕变性能均强于现有商用AZ31镁合金。这是因为Mg-2.0Nd-0.1Mn和Mg-2.0Nd-0.05Mn合金晶粒内部含高密度的孪晶,并且孪晶界处都含无析出带与孪晶宽度的比值为0.2至0.3,能有效地缓解局部应力集中、促进外应力均匀分布,使耐疲劳和抗蠕变性能均优于AZ31镁合金,特别是Mg-2.0Nd-0.1Mn合金,因其具有更高密度的孪晶,其服役性能更优。相反,Mg-4.0Nd-0.1Mn合金因Nd含量高于固溶极限,使得孪晶密度较低,孪晶界处的无析出带不足以缓解应力集中,其耐疲劳性能不如AZ31镁合金;Mg-2.0Nd合金不含Mn元素,无法抑制晶界处产生大量的无析出带,导致该合金在疲劳循环和蠕变过程中在晶界处形成应力集中,提前失效;Mg-2.0Nd-0.05Mn-0.05Zr合金因Mn和Zr元素的固溶原子相互排斥性,无法在晶粒内部诱发高密度的孪晶,不能有效缓解服役过程中的应力集中,导致该合金的耐疲劳和抗蠕变性能均不如AZ31镁合金。

实施例7

一种耐疲劳抗蠕变镁合金,按质量%计,含4.5%Zn和0.5%Ca,余量为Mg和不可避免的杂质。

一种上述本实施例的耐疲劳抗蠕变镁合金的制备方法,包括以下步骤:按原材料Mg-4.5Zn-0.5Ca铸造成镁合金锭坯,经440℃进行24小时的均匀化处理后,在390℃对镁合金进行真应变为0.3的挤压变形,随后,在150℃对镁合金进行真应变为0.4的应变时效、水淬。

所得Mg-4.5Zn-0.5Ca合金标记为1号样品,其90%的晶粒内部含孪晶,并且所有孪晶都含无析出带,一部分为一侧孪晶界含无析出带,无析出带宽度与孪晶宽度的比值为0.3,另一部分为两侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.5,同时,所有晶粒的晶界处都不含无析出带。

实施例8

一种耐疲劳抗蠕变镁合金,按质量%计,含4.5%Zn和0.5%Ca,余量为Mg和不可避免的杂质。

该耐疲劳抗蠕变镁合金的制备方法与实施例7的区别仅在于,挤压变形的温度为350℃。

所得Mg-4.5Zn-0.5Ca合金标记为2号样品,其90%的晶粒内部含孪晶,并且所有孪晶的两侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.6,同时,晶界处含无析出带的晶粒为10%。

实施例9

一种耐疲劳抗蠕变镁合金,按质量%计,含4.5%Zn和0.5%Ca,余量为Mg和不可避免的杂质。

该耐疲劳抗蠕变镁合金的制备方法与实施例7的区别仅在于,应变时效的真应变为0.2。

所得Mg-4.5Zn-0.5Ca合金标记为3号样品,其90%的晶粒内部含孪晶,并且所有孪晶的两侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.05,同时,晶界处含无析出带的晶粒为20%。

对比例8

一种镁合金,按质量%计,含4.5%Zn和0.5%Ca,余量为Mg和不可避免的杂质。

该镁合金的制备方法与实施例7的区别仅在于,挤压变形的温度为460℃。

所得Mg-4.5Zn-0.5Ca合金标记为4号样品,其晶粒内部不含孪晶,同时,晶界处含无析出带的晶粒为30%。

对比例9

一种镁合金,按质量%计,含4.5%Zn和0.5%Ca,余量为Mg和不可避免的杂质。

该镁合金的制备方法与实施例7的区别仅在于,应变时效的真应变为0.1。

所得Mg-4.5Zn-0.5Ca合金标记为5号样品,其90%的晶粒内部含孪晶,但孪晶界处不含无析出带,同时,晶界处含无析出带的晶粒为35%。

在室温对5种镁合金和AZ31镁合金进行单向拉伸测试,获得屈服强度和延伸率;在150℃对这些镁合金进行拉伸-拉伸疲劳测试,疲劳循环的频率为1.0Hz、最小应力与最大应力之比为0,获得疲劳极限;在200℃、100MPa对这些镁合金进行拉伸蠕变测试,获得蠕变寿命,结果如表4所示。

表4

结合表4分析发现,1号、2号和3号样品的耐疲劳和抗蠕变性能均强于AZ31镁合金,而4号和5号样品的耐疲劳和抗蠕变性能明显不如1号、2号和3号样品。这是因为1号、2号和3号样品均含高密度的孪晶及其合适的无析出带与孪晶的宽度比值,能够在合金服役过程中有效缓解应力集中,增强服役寿命,特别是1号样品,其无析出带与孪晶的宽度比值为0.3至0.5,既能有效释放应力集中,又能更好的保障样品强度和延伸率,使其耐疲劳和抗蠕变性能提升更为显著。相反,4号样品因均匀化处理温度低于挤压变形温度,再结晶取代了孪生,导致晶粒内部不含孪晶,无法缓解样品在蠕变过程中的应力集中,导致耐疲劳和抗蠕变性能同时下降;5号样品因应变时效的真应变过低,无法在孪晶界处形成无析出带,不能释放蠕变过程中孪晶界处的应力集中,导致耐疲劳和抗蠕变性能同时下降。

实施例10

一种耐疲劳抗蠕变镁合金,按质量%计,含3.0%Nd和0.2%Zr,余量为Mg和不可避免的杂质。

一种上述本实施例的耐疲劳抗蠕变镁合金的制备方法,包括以下步骤:按原材料Mg-3.0Nd-0.2Zr铸造成镁合金锭坯,经490℃进行10小时的均匀化处理后,在450℃对镁合金进行真应变为0.6的轧制变形,随后,在250℃对镁合金进行真应变为0.7的应变时效、水淬。

所得Mg-3.0Nd-0.2Zr合金标记为6号样品,其100%的晶粒内部含孪晶,并且所有孪晶都含无析出带,两侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.4,同时,所有晶粒的晶界处都不含无析出带。

实施例11

一种耐疲劳抗蠕变镁合金,按质量%计,含3.0%Nd和0.2%Zr,余量为Mg和不可避免的杂质。

该耐疲劳抗蠕变镁合金的制备方法与实施例10的区别仅在于,轧制变形的真应变为0.8。

所得Mg-3.0Nd-0.2Zr合金标记为7号样品,其100%的晶粒内部含孪晶,并且两侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.7,同时,晶界处含无析出带的晶粒为5%。

对比例10

一种镁合金,按质量%计,含3.0%Nd和0.2%Zr,余量为Mg和不可避免的杂质。

该镁合金的制备方法与实施例10的区别仅在于,轧制变形的温度为470℃。

所得Mg-3.0Nd-0.2Zr合金标记为8号样品,其50%的晶粒内部含孪晶,并且两侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.2,同时,晶界处含无析出带的晶粒为60%。

对比例11

一种镁合金,按质量%计,含3.0%Nd和0.2%Zr,余量为Mg和不可避免的杂质。

该镁合金的制备方法与实施例10的区别仅在于,应变时效的真应变为1.0。

所得Mg-3.0Nd-0.2Zr合金标记为9号样品,其100%的晶粒内部含孪晶,并且两侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.7,同时,晶界处含无析出带的晶粒为35%。

在室温对4种镁合金和AZ31镁合金进行单向拉伸测试,获得屈服强度和延伸率;在室温对这些镁合金进行拉伸-拉伸疲劳测试,疲劳循环的频率为0.1Hz、最小应力与最大应力之比为0.1,获得疲劳极限;在300℃、80MPa对这些镁合金进行拉伸蠕变测试,获得蠕变寿命,结果如表5所示。

表5

结合表5分析发现,6号和7号样品的耐疲劳和抗蠕变性能均强于AZ31镁合金,而8号和9号样品的耐疲劳和抗蠕变性能均不如6号和7号样品。这是因为6号和7号样品均含高密度的孪晶及其合适的无析出带与孪晶的宽度比值,能够在合金服役过程中有效缓解应力集中,增强服役寿命,特别是6号样品,其无析出带与孪晶的宽度比值为0.4,既能有效释放应力集中,又能更好的保障样品强度和延伸率,使其耐疲劳和抗蠕变性能提升更为显著。相反,8号样品因轧制变形温度过高,再结晶取代了部分孪生,导致晶粒内部孪晶密度较低,虽然孪晶界处含无析出带,但仍不足以有效缓解样品在疲劳循环过程中的应力集中,耐疲劳和抗蠕变性能同时下降;9号样品因应变时效的真应变过高,导致晶界处产生大量的无析出带,形成强度弱区和较大的应力集中,耐疲劳和抗蠕变性能同时下降。

实施例12

一种耐疲劳抗蠕变镁合金,按质量%计,含6.0%Bi和0.4%Mn,余量为Mg和不可避免的杂质。

一种上述本实施例的耐疲劳抗蠕变镁合金的制备方法,包括以下步骤:按原材料Mg-6.0Bi-0.4Mn铸造成镁合金锭坯,经440℃进行30小时的均匀化处理后,在400℃对镁合金先后进行真应变为0.2的锻造变形和真应变为0.4的挤压变形,随后,在220℃对镁合金进行真应变为0.6的应变时效、水淬。

所得Mg-6.0Bi-0.4Mn合金标记为10号样品,其80%的晶粒内部含孪晶,并且所有孪晶都含无析出带,两侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.3,同时,晶界处含无析出带的晶粒为10%。

实施例13

一种耐疲劳抗蠕变镁合金,按质量%计,含6.0%Bi和0.4%Mn,余量为Mg和不可避免的杂质。

该耐疲劳抗蠕变镁合金的制备方法与实施例12的区别仅在于,应变时效的温度为240℃。

所得Mg-6.0Bi-0.4Mn合金标记为11号样品,其80%的晶粒内部含孪晶,并且所有孪晶都含无析出带,两侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.7,同时,晶界处含无析出带的晶粒为17%。

对比例12

一种镁合金,按质量%计,含6.0%Bi和0.4%Mn,余量为Mg和不可避免的杂质。

该镁合金的制备方法与实施例12的区别仅在于,应变时效的温度为280℃。

所得Mg-6.0Bi-0.4Mn合金标记为12号样品,其80%的晶粒内部含孪晶,并且所有孪晶都含无析出带,两侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.7,同时,晶界处含无析出带的晶粒为40%。

对比例13

一种镁合金,按质量%计,含6.0%Bi和0.4%Mn,余量为Mg和不可避免的杂质。

该镁合金的制备方法与实施例12的区别仅在于,不进行均匀化处理,直接进行锻造变形和挤压变形。

所得Mg-6.0Bi-0.4Mn合金标记为13号样品,其30%的晶粒内部含孪晶,并且所有孪晶都含无析出带,两侧孪晶界处都含无析出带,无析出带宽度与孪晶宽度的比值为0.2,同时,晶界处含无析出带的晶粒为50%。

在室温对4种镁合金和AZ31镁合金进行单向拉伸和单向压缩测试,获得拉伸屈服强度、压缩屈服强度、延伸率和压缩率;在室温对这些镁合金进行拉伸-压缩疲劳测试,疲劳循环的频率为10Hz、最小应力与最大应力之比为-1,获得疲劳极限;在250℃、100MPa对这些镁合金进行压缩蠕变测试,获得蠕变寿命,结果如表6所示。

表6

结合表6分析发现,10号和11号样品的耐疲劳和抗蠕变性能均强于AZ31镁合金,而12号和13号样品的耐疲劳和抗蠕变性能均不如10号和11号样品。这是因为10号和11号样品均含高密度的孪晶及其合适的无析出带与孪晶的宽度比值,能够在合金服役过程中有效缓解应力集中,增强服役寿命,特别是10号样品,其无析出带与孪晶的宽度比值为0.3,既能有效释放应力集中,又能更好的保障样品强度和延伸率,使其耐疲劳和抗蠕变性能提升更为显著。相反,12号样品因应变时效温度过高,导致晶界处产生大量的无析出带,形成强度弱区和较大的应力集中,耐疲劳和抗蠕变性能同时下降;13号样品因变形前没有进行均匀化处理,导致内部晶粒尺寸不均匀,细小晶粒内部在变形过程中无法产生孪晶,不具有高密度的孪晶和无析出带,粗大晶粒在应变时效过程中于晶界处产生大量的无析出带,形成强度弱区,使该样品的耐疲劳和抗蠕变性能同时下降。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

- 耐疲劳抗蠕变镁合金及其制备方法

- 一种耐疲劳抗蠕变尼龙66/聚丁二酸乙二醇酯/富勒烯纳米纤维复合材料及其制备方法