双齿轮组装设备及其组装方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及齿轮组装领域技术,尤其是指一种双齿轮组装设备及其组装方法。

背景技术

齿轮是指轮缘上有齿轮连续啮合传递运动和动力的机械元件,齿轮作为现代机械传动中的重要组成部分和基础零件,其在现代化机械传动领域的应用越来越广泛。

传统的双齿轮安装大多采用多台设备配合使用,将组装的个工序分别完成,这样采用的组装设备占地面积大,生产成本高;在两齿轮的啮合安装中,当第一个齿轮组装完成后,在组装第二个齿轮时,两齿轮会因为不对位所造成的结构干涉而无法组装,经常需要人工辅助两齿轮对位安装,这导致了传统两齿轮的安装方式效率低下的问题;同时在齿轮的固定过程中,对铆压的效果不容易控制,经常会出现因铆压力度过大而将齿轮压坏的情况,或者是铆压的力度过小则不能将两个齿轮紧密压合固定在一起,次品率比较高,严重影响企业的生产效率,成本高,给从业人员带来了极大的困扰,因此,针对这一现状,迫切需要开发一种双齿轮组装设备,以满足实际使用的需要。

发明内容

有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供双齿轮组装设备及其组装方法,其通过将转盘机构、大齿轮翻转机构、齿轮输送机构、齿轮安装机构和齿轮铆压固定机构集于工作台上,在一台设备上完成所有齿轮的组装工序,操作工序简单流畅,设备占用面积小,降低了成本。

为实现上述目的,本发明采用如下之技术方案:

一种双齿轮组装设备,其包括机架、用于转移齿轮的转盘机构、用于将大齿轮进行翻转的大齿轮翻转机构、用于输送小齿轮的齿轮输送机构、用于将小齿轮安装于大齿轮安装轴上的齿轮安装机构和用于将小齿轮固定于大齿轮安装轴上的齿轮铆压固定机构,该机架上设置有工作台,该转盘机构位于工作台上,该大齿轮翻转机构、齿轮输送机构、齿轮安装机构和齿轮铆压固定机构依次环绕于转盘机构设置,该齿轮安装机构紧靠设置于齿轮输送机构的出料分流端。

作为一种优选方案:所述齿轮输送机构包括第一支撑架、放料板、拨叉板、用于驱动拨叉板横向移动的横向驱动组件、用于驱动拨叉板和横向驱动组件纵向移动的纵向驱动组件以及用于将小齿轮进行翻转的第二翻转气缸;该放料板紧固安装于第一支撑架上,该拨叉板在横向驱动组件和纵向驱动组件的驱动下可横向、纵向移动式位于放料板的上表面,所述拨叉板前端间隔的设置有复数个拨动小齿轮在放料板上移动的拨动杆,该放料板的出料端与上述齿轮安装机构相接;所述横向驱动组件包括横向基座、横向驱动气缸、横向滑块,该横向驱动气缸安装于横向基座上,该横向驱动气缸的轴端连接横向滑块,该横向滑块滑动式安装于横向基座上,上述拨叉板安装于横向滑块上,该横向驱动气缸驱动横向滑块横向移动,拨叉板随着横向滑块的移动而移动;所述纵向驱动组件包括纵向基座、纵向驱动气缸、纵向滑块,该纵向基座安装于支撑台上,该纵向驱动气缸安装于纵向基座上,该纵向驱动气缸的轴端连接纵向滑块,该纵向滑块滑动式安装于纵向基座上,上述横向基座横向的安装于纵向滑块上表面,该纵向驱动气缸驱动纵向滑块在纵向基座上纵向移动;所述第二翻转气缸朝向放料板,所述放料板上设置有第一开口,所述第二翻转气缸的前端设置有翻转头,该第二翻转气缸驱动翻转头在第一开口内翻转,该翻转头上设置有用于容置小齿轮的容置槽,该容置槽翻转前后均与放料板相连以供小齿轮通过。

作为一种优选方案:所述齿轮安装机构包括支座、用于安装大齿轮和小齿轮的安装组件、用于下压小齿轮的下压组件和用于将大齿轮转动以使大齿轮与小齿轮对位啮合的对位组件,该安装组件包括第一竖向基板、第一竖向驱动气缸和竖向滑动套筒,该第一竖向基板竖向的安装于支座上,该第一竖向驱动气缸安装于第一竖向基板上,该竖向滑动套筒滑动式位于第一竖向基板上,该第一竖向驱动气缸驱动竖向滑动套筒在第一竖向基板上竖向移动,该竖向滑动套筒内竖向的设置有用于容置小齿轮的通孔;该下压组件包括第二竖向基板、第二竖向驱动气缸和竖向滑动压杆,该第二竖向基板安装于支座的上端,该第二竖向驱动气缸安装于第二竖向基板上,该竖向滑动压杆滑动式位于第二竖向基板上,该第二竖向驱动气缸驱动竖向滑动压杆在第二竖向基板上竖向移动,该竖向滑动压杆下压式将小齿轮压入竖向滑动套筒内;该对位组件包括电机,该电机的轴端与待安装的大齿轮相连,上述转盘机构驱动待安装的大齿轮转移至竖向滑动套筒下方。

作为一种优选方案:所述齿轮铆压固定机构包括支撑座、铆压组件和斜块微调组件,该铆压组件包括下压驱动气缸和用于将小齿轮固定于大齿轮安装轴上的压轴,该压轴连接下压驱动气缸的轴端,该下压驱动气缸竖向的紧固安装于支撑座上端;所述斜块微调组件包括斜块驱动装置、第一斜块和第二斜块,该斜块驱动装置安装于支撑座的下表面上,该斜块驱动装置连接第一斜块,该第一斜块上表面设置为斜面状,该第二斜块下表面呈与第一斜块相对应的斜面状,该第二斜块可滑动式位于第一斜块上表面上,斜块驱动装置驱动第一斜块前后移动,第一斜块滑动驱动第二斜块升降移动,该第二斜块上表面紧固设置有用于放置待铆压大齿轮、小齿轮的铆压料座,上述压轴在下压驱动气缸的驱动下对大齿轮安装轴进行碾压以将小齿轮铆固于大齿轮上。

作为一种优选方案:所述齿轮铆压固定机构还包括用于防止第二斜块在上下移动过程中发生偏移的导向座,该导向座紧固安装于支撑座下表面上,该导向座下端纵向贯穿的开设有用于容置第一斜块的第一方形槽,上述斜块驱动装置驱动第一斜块在第一方形槽纵向延伸方向上移动,所述该导向座上端竖向的开设有用于容置第二斜块的第二方形槽,所述第二斜块可竖向移动式位于第二方形槽内,该第二斜块的上端伸出出导向座的上表面。

作为一种优选方案:所述齿轮输送机构还包括用于检测小齿轮之安装槽朝向的检测组件,该检测组件包括第二支撑架和CCD检测器,该CCD检测器安装于第二支撑架上端,该CCD检测器朝向于放料板。

作为一种优选方案:所述转盘机构包括电机、旋转盘和复数个用于放置待组装齿轮的升降座,所述电机连接旋转盘,所述旋转盘外端连接复数个升降座。

作为一种优选方案:所述升降座包括竖向安装板、竖向导轨、弹簧和竖向滑动料座,该竖向安装板竖向的紧固设置于旋转盘的外端,该竖向导轨竖向的设置于竖向安装板上,竖向滑动料座滑动式安装在竖向导轨上,该弹簧为两个,该两个弹簧分别位于竖向滑动料座的两侧,该弹簧的上端连接竖向安装板上端,该弹簧的下端连接竖向滑动料座的侧壁。

作为一种优选方案:所述大齿轮翻转机构包括支架和安装于支架上的第一翻转夹料气缸。

所述双齿轮组装设备的组装方法,其包括如下步骤:

第一、具有安装轴的大齿轮进料转移到转盘机构中的竖向滑动料座上;

第二、传感器检测大齿轮安装轴的朝向;

第三、当大齿轮的安装轴朝下时,第一翻转夹料气缸将大齿轮翻转180°,将大齿轮具有安装轴的一面朝上;

第四、转盘机构将安装轴面朝上的大齿轮转移至齿轮安装机构;

第五、齿轮输送机构将具有安装槽面朝上的小齿轮传送至齿轮安装机构;

第六、齿轮安装机构中的安装组件将小齿轮安装在大齿轮的安装轴上,对位组件将大齿轮进行旋转,使大齿轮与小齿轮相匹配;

第七、转盘机构将安装后的大齿轮和小齿轮传送至齿轮铆压固定机构;

第八、齿轮铆压固定机构中的斜块微调组件对大齿轮的高度进行微调以确保每个大齿轮采用恒定的铆压距离,下压组件将小齿轮铆压固定于大齿轮上;

第九、出料。

本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知:

一、将转盘机构、大齿轮翻转机构、齿轮输送机构、齿轮安装机构和齿轮铆压固定机构集于工作台上,在一台设备上完成所有齿轮的组装工序,操作工序简单流畅,设备占用面积小,降低了成本。

二、通过齿轮输送机构将最终输送到齿轮安装机构的小齿轮具有安装槽的面朝上以便安装,整体流程快捷有序,输送效率高,提高了产品生产效率。

三、采用齿轮安装机构将大齿轮转动使其安装轴与小齿轮上安装槽对应,然后进行安装,将小齿轮与大齿轮相匹配;整体结构紧凑,自动化操作,节省了大量人工,加快了组装效率。

四、铆压组件将安装轴上端碾压呈圆帽状以将小齿轮固定于安装轴上;斜块微调组件对安装轴上表面距离压轴下表面之间的距离进行微调节,使安装轴上端经过碾压后尺寸符合要求;调节精度高,铆压尺寸可以精确控制,提高了产品合格率。

为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对其进行详细说明。

附图说明

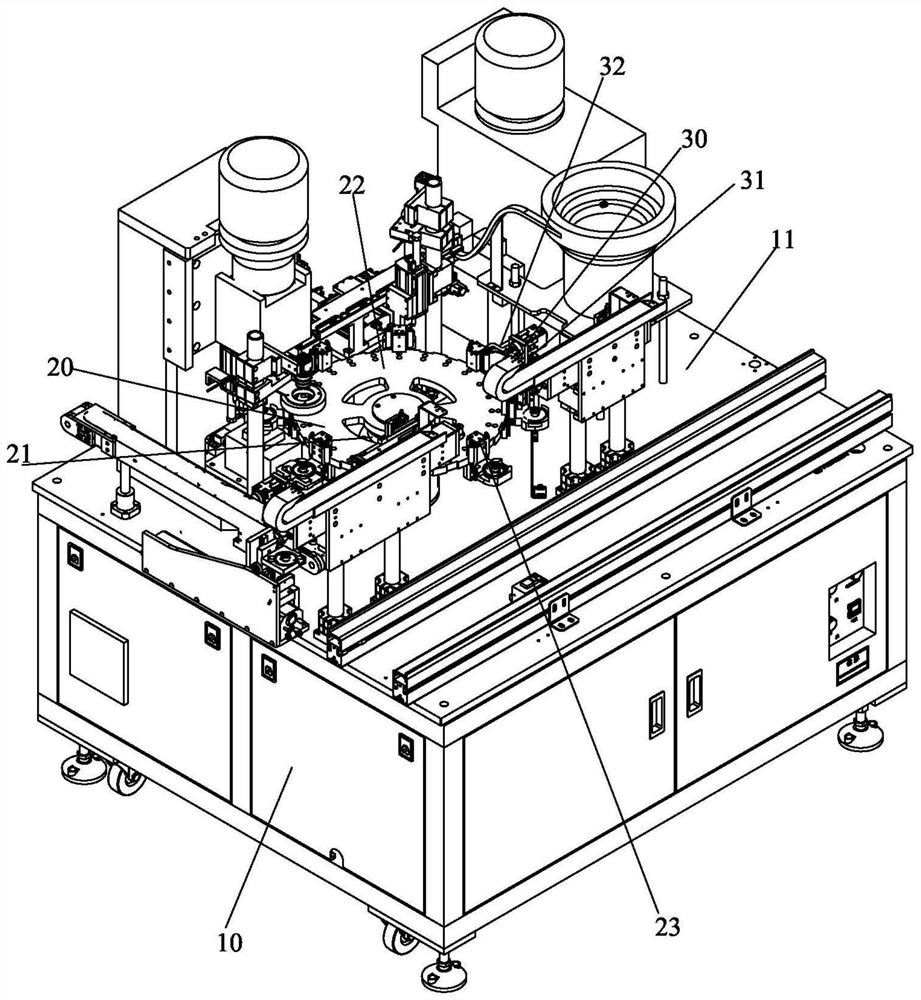

图1为本发明之双齿轮组装设备第一视角立体结构示意图;

图2为本发明之双齿轮组装设备第二视角立体结构示意图;

图3为本发明之双齿轮组装设备第三视角立体结构示意图;

图4为本发明之齿轮输送机构第一视角立体结构示意图;

图5为本发明之齿轮输送机构第二视角立体结构示意图;

图6为本发明之齿轮输送机构第三视角立体结构示意图;

图7为本发明之齿轮输送机构第四视角立体结构示意图;

图8为本发明之齿轮安装机构第一视角立体结构示意图;

图9为本发明之齿轮安装机构第二视角立体结构示意图;

图10为本发明之齿轮安装机构除去对位组件立体结构示意图;

图11为本发明之齿轮铆压固定机构第一视角立体结构示意图;

图12为本发明之齿轮铆压固定机构第二视角立体结构示意图;

图13为本发明之齿轮铆压固定机构第三视角立体结构示意图;

图14为本发明之齿轮铆压固定机构第四视角立体结构示意图;

图15为本发明之齿轮铆压固定机构第五视角立体结构示意图;

图16为本发明之齿轮铆压固定机构第六视角立体结构示意图;

图17为本发明之齿轮铆压固定机构第七视角立体结构示意图。

附图标识说明:

图中:10、机架;11、工作台;20、转盘机构;21、电机;22、旋转盘;23、升降座;231、竖向安装板;232、竖向导轨;233、弹簧;234、竖向滑动料座;235、竖向滑动部;236、水平料座部;30、大齿轮翻转机构;31、支架;32、第一翻转夹料气缸;40、齿轮输送机构;41、第一支撑架;411、支撑台;412、竖向支板;42、放料板;421、容置凹槽;43、拨叉板;44、横向驱动组件;441、横向基座;442、横向驱动气缸;443、横向滑块;444、横向导轨;45、纵向驱动组件;451、纵向基座;452、纵向驱动气缸;453、纵向滑块;46、第二翻转气缸;461、第一开口;462、翻转头;463、容置槽;47、检测组件;471、第二支撑架;472、CCD检测器;50、齿轮安装机构;51、支座;52、安装组件;521、第一竖向基板;522、第一竖向驱动气缸;523、竖向滑动套筒;524、滑动部;525、套筒部;526、通孔;527、凹槽;528、磁铁;53、下压组件;531、第二竖向基板;532、第二竖向驱动气缸;533、竖向滑动压杆;534、嵌置槽;54、对位组件;541、电机;542、安装座;543、支撑座;544、第一圆孔;545、第二圆孔;60、齿轮铆压固定机构;61、支撑座;611、底板;612、支板;613、支座;614、竖向支架;615、通孔;62、铆压组件;621、下压驱动气缸;622、压轴;63、斜块微调组件;631、斜块驱动装置;632、电机;633、滚珠丝杆;634、第一斜块;635、第二斜块;636、铆压料座;64、导向座;641、第一方形槽;642、第二方形槽;65、定位组件;651、竖向定位基板;652、缓冲器;653、竖向定位导轨;654、升降定位驱动气缸;655、竖向定位滑块;656、定位块;657、定位孔;658、连接部;659、定位部。

具体实施方式

本发明如图1至图17所示,一种双齿轮组装设备,其包括机架10、用于转移齿轮的转盘机构20、用于将大齿轮进行翻转的大齿轮翻转机构30、用于输送小齿轮的齿轮输送机构40、用于将小齿轮安装于大齿轮安装轴上的齿轮安装机构50和用于将小齿轮固定于大齿轮安装轴上的齿轮铆压固定机构60,该机架10上设置有工作台11,该转盘机构20位于工作台11上,该大齿轮翻转机构30、齿轮输送机构40、齿轮安装机构50和齿轮铆压固定机构60依次环绕于转盘机构20设置,该齿轮安装机构50紧靠设置于齿轮输送机构40的出料分流端;大齿轮具有安装小齿轮的安装轴,小齿轮具有安装槽,大齿轮的安装轴与小齿轮的安装槽匹配对位后将大齿轮与小齿轮安装在一起。

该转盘机构20包括电机21、旋转盘22和复数个用于放置待组装齿轮的升降座23,该电机21连接旋转盘22,该旋转盘22外端连接复数个升降座23;电机21驱动旋转盘22旋转,旋转盘22外端的升降座23跟随着旋转盘22的旋转而旋转,待组装的大齿轮在转盘机构20上进行旋转移料。

该大齿轮翻转机构30包括支架31和安装于支架31上的第一翻转夹料气缸32;第一翻转夹紧气缸侧旁设置有第一CCD检测器(图中未示),当待组装的大齿轮设置有小齿轮时第一CCD检测器检测是否小齿轮面朝上,第一翻转夹紧气缸将下侧的竖向滑动料座234上具有小齿轮面朝下的大齿轮夹住并翻转180°,将小齿轮面朝上,转盘机构20带动小齿轮面朝上的大齿轮出料;当待组装的大齿轮设置有安装轴时,第一CCD检测器检测是否安装轴面朝上;第一翻转夹紧气缸将安装轴面朝下的大齿轮翻转180°,将安装轴面朝上;转盘机构20将安装轴面朝上的大齿轮转移至齿轮安装机构50;

该齿轮输送机构40包括第一支撑架41、放料板42、拨叉板43、用于驱动拨叉板43横向移动的横向驱动组件44、用于驱动拨叉板43和横向驱动组件44纵向移动的纵向驱动组件45以及用于将小齿轮进行翻转的第二翻转气缸46;该放料板42紧固安装于第一支撑架41上,第一支撑架41包括支撑台411和一体式连接的竖向支板412,该竖向支板412位于支撑台411后端,上述纵向基座451安装于支撑台411上,上述放料板42安装于竖向支板412上表面;该拨叉板43在横向驱动组件44和纵向驱动组件45的驱动下可横向、纵向移动式位于放料板42的上表面,该拨叉板43前端间隔的设置有复数个拨动小齿轮在放料板42上移动的拨动杆,该放料板42的出料端与上述齿轮安装机构50相接;该横向驱动组件44包括横向基座441、横向驱动气缸442、横向滑块443,该横向驱动气缸442安装于横向基座441上,该横向驱动气缸442的轴端连接横向滑块443,该横向滑块443滑动式安装于横向基座441上,上述拨叉板43安装于横向滑块443上,该横向驱动气缸442驱动横向滑块443横向移动,拨叉板43随着横向滑块443的移动而移动;该纵向驱动组件45包括纵向基座451、纵向驱动气缸452、纵向滑块453,该纵向基座451安装于支撑台411上,该纵向驱动气缸452安装于纵向基座451上,该纵向驱动气缸452的轴端连接纵向滑块453,该纵向滑块453滑动式安装于纵向基座451上,上述横向基座441横向的安装于纵向滑块453上表面,该纵向驱动气缸452驱动纵向滑块453在纵向基座451上纵向移动;所述横向基座441上设置有横向导轨444,上述横向滑块443滑动式位于横向导轨444上,横向驱动气缸442驱动横向滑块443在横向导轨444上横向移动;所述纵向基座451上设置有纵向导轨,上述纵向滑块453滑动式位于纵向导轨上,纵向驱动气缸452驱动纵向滑块453在纵向导轨上纵向移动;该第二翻转气缸46朝向放料板42,该放料板42上设置有第一开口461,该第二翻转气缸46的前端设置有翻转头462,该第二翻转气缸46驱动翻转头462在第一开口461内翻转,该翻转头462上设置有用于容置小齿轮的容置槽463,该容置槽463翻转前后均与放料板42相连以供小齿轮通过;该放料板42上设置有容置齿轮的容置凹槽421,该容置凹槽421的宽度与齿轮的外径相匹配,该容置凹槽421的高度小于齿轮的高度,齿轮可以在该容置凹槽421内移动,不会出现跑偏的情况,容置凹槽421可以起到限位作用;该齿轮输送机构40还包括用于检测小齿轮之安装槽朝向的检测组件47,该检测组件47包括第二支撑架471和CCD检测器472,该CCD检测器472安装于第二支撑架471上端,该CCD检测器472朝向于放料板42;齿轮输送机构40中小齿轮由振盘上料进而送小齿轮,拨叉板43在横向驱动组件44和纵向驱动组件45的驱动下可以横向、纵向移动,将位于放料板42上的小齿轮进行传送,CCD检测器472小齿轮具有安装槽的面是否朝上,第二翻转气缸46的翻转头462伸入放料板42上的第一开口461处,夹住小齿轮并翻转使具有安装槽的面朝上,拨叉板43继续在横向驱动组件44和纵向驱动组件45的驱动下移动将具有安装槽面朝上的小齿轮传送至齿轮安装机构50;通过齿轮输送机构40将最终输送到齿轮安装机构50的小齿轮具有安装槽的面朝上以便安装,整体流程快捷有序,输送效率高,提高了产品生产效率。

该齿轮安装机构50包括支座51、用于安装大齿轮和小齿轮的安装组件52、用于下压小齿轮的下压组件53和用于将大齿轮转动以使大齿轮与小齿轮对位啮合的对位组件54,该安装组件52包括第一竖向基板521、第一竖向驱动气缸522和竖向滑动套筒523,该第一竖向基板521竖向的安装于支座51上,该第一竖向驱动气缸522安装于第一竖向基板521上,该竖向滑动套筒523滑动式位于第一竖向基板521上,该第一竖向驱动气缸522驱动竖向滑动套筒523在第一竖向基板521上竖向移动,该竖向滑动套筒523内竖向的设置有用于容置小齿轮的通孔526;该下压组件53包括第二竖向基板531、第二竖向驱动气缸532和竖向滑动压杆533,该第二竖向基板531安装于支座51的上端,该第二竖向驱动气缸532安装于第二竖向基板531上,该竖向滑动压杆533滑动式位于第二竖向基板531上,该第二竖向驱动气缸532驱动竖向滑动压杆533在第二竖向基板531上竖向移动,该竖向滑动压杆533下压式将小齿轮压入竖向滑动套筒523内;该对位组件54包括电机,该电机的轴端与待安装的大齿轮相连,上述转盘机构20驱动升降座23将待安装的大齿轮转移至竖向滑动套筒523下方;该升降座23包括竖向安装板231、竖向导轨232、弹簧233和竖向滑动料座234,该竖向安装板231竖向的紧固设置于旋转盘22的外端,该竖向导轨232竖向的设置于竖向安装板231上,竖向滑动料座234滑动式安装在竖向导轨232上,该弹簧233为两个,该两个弹簧233分别位于竖向滑动料座234的两侧,该弹簧233的上端连接竖向安装板231上端,该弹簧233的下端连接竖向滑动料座234的侧壁;竖向滑动料座234带着大齿轮转移至竖向滑动套筒523的下方,第一竖向驱动气缸522驱动竖向滑动套筒523接住由齿轮输送机构40输送过来的小齿轮;小齿轮被放置于竖向滑动料座234上,第二竖向驱动气缸532驱动竖向滑动压杆533向下移动将小齿轮压入竖向滑动套筒523内,电机的轴端连接大齿轮,电机转动驱动大齿轮旋转,将大齿轮与小齿轮对位,整体结构紧凑,自动化操作,节省了大量人工,加快了组装效率;

该竖向滑动料座234包括一体式连接的竖向滑动部235和水平料座部236,该竖向滑动部235和水平料座部236相垂直,该竖向滑动部235滑动式位于竖向导轨232上;该竖向滑动套筒523上表面设置有用于供小齿轮通过的凹槽527,上述通孔526的上表面位于凹槽527的中部,该凹槽527中部的侧旁设置有用于吸附固定小齿轮的磁铁528,磁铁528可以起到固定小齿轮作用,放置小齿轮移位跑偏;该竖向滑动套筒523包括一体式连接的滑动部524和套筒部525,该套筒部525垂直的位于滑动部524的上端,该滑动部524滑动式位于第一竖向基板521上;该竖向滑动压杆533下端设置有与小齿轮相匹配的嵌置槽534,第二竖向驱动气缸532驱动竖向滑动压杆533向下压,小齿轮被嵌置在嵌置槽534中,第二竖向驱动气缸532继续向下压,将小齿轮压入到竖向滑动套筒523中。

该齿轮安装机构50还包括用于安装电机的安装座542,该安装座542上设置有用于供电机输出轴穿过的第一圆孔544,该安装座542的上表面设置有用于支撑竖向滑动料座234的支撑座543,该支撑座543上设置有用于供电机输出轴穿过的第二圆孔545,该竖向滑动料座234位于第二圆孔545上端,该第二圆孔545位于第一圆孔544的正上方,整体结构紧凑,一个机构可以完成小齿轮下压和大齿轮旋转对位进而将大齿轮与小齿轮安装在一起,全自动化操作,效率高。

该齿轮铆压固定机构60包括支撑座61、铆压组件62和斜块微调组件63,该铆压组件62包括下压驱动气缸621和用于将小齿轮固定于大齿轮安装轴上的压轴622,该压轴622连接下压驱动气缸621的轴端,该下压驱动气缸621竖向的紧固安装于支撑座61上端;该斜块微调组件63包括斜块驱动装置631、第一斜块634和第二斜块635,该斜块驱动装置631安装于支撑座61的下表面上,该斜块驱动装置631连接第一斜块634,该第一斜块634上表面设置为斜面状,该第二斜块635下表面呈与第一斜块634相对应的斜面状,该第二斜块635可滑动式位于第一斜块634上表面上,斜块驱动装置631驱动第一斜块634前后移动,第一斜块634滑动驱动第二斜块635升降移动,该第二斜块635上表面紧固设置有用于放置待铆压大齿轮、小齿轮的铆压料座636,上述压轴622在下压驱动气缸621的驱动下对大齿轮安装轴进行碾压以将小齿轮铆固于大齿轮上;斜块驱动装置631包括电机632和滚珠丝杆633,该电机632安装于支撑座61上,该电机632驱动连接滚珠丝杆633,该滚珠丝杆633贯穿上述第一斜块634,上述第一斜块634可随着滚珠丝杆633的转动而滑动,采用电机632和滚珠丝杆633驱动第一斜块634前后移动,移动的精度高,稳定性强;本发明提供的齿轮铆压固定机构60,还包括用于测定大齿轮的底面到安装轴上表面之间距离的位移传感器,该位移传感器位于铆压组件62的侧旁;来料时不是每个大齿轮的底面距离安装轴的上表面之间的距离都完全相同,各大齿轮间底面到安装轴上表面之间的距离存在微小的差异,而下压驱动气缸621驱动压轴622下压的距离和力度是恒定的,为了确保对每个大齿轮铆压时运用相同的力度和相同的下压距离,齿轮铆压固定机构60中的斜块微调组件63对大齿轮的高度进行微调以确保每个大齿轮采用恒定的铆压距离,铆压组件62将小齿轮铆压固定于大齿轮上;第二斜块635随着第一斜块634的纵向移动而进行升降移动,铆压料座636上的大齿轮、小齿轮跟随第二斜块635的升降而升降移动,从而对安装轴距离压轴622之间的高度进行微调;下压驱动气缸621驱动压轴622采用两吨的压力将安装轴上端碾压呈圆帽状以将小齿轮固定于安装轴上;使安装轴上端经过碾压后尺寸符合要求;调节精度高,铆压尺寸可以精确控制,提高了产品合格率。

该齿轮铆压固定机构60还包括用于防止第二斜块635在上下移动过程中发生偏移的铆压料座64,该铆压料座64紧固安装于支撑座61下表面上,该铆压料座64下端纵向贯穿的开设有用于容置第一斜块634的第一方形槽641,上述斜块驱动装置631驱动第一斜块634在第一方形槽641纵向延伸方向上移动,该该铆压料座64上端竖向的开设有用于容置第二斜块635的第二方形槽642,该第二斜块635可竖向移动式位于第二方形槽642内,该第二斜块635的上端伸出出铆压料座64的上表面;第一斜块634可以在第一方形槽641内纵向移动,第一斜块634纵向移动带动第二斜块635在第二方形槽642内竖向移动,防止了第二斜块635出现偏移的情况。

该齿轮铆压固定机构60还包括用于防止将安装轴压偏的定位组件65,该定位组件65包括竖向定位基板651、竖向定位导轨653、升降定位驱动气缸654和竖向定位滑块655,该竖向定位基板651竖向的紧固设置于支撑座61的中部,该竖向定位导轨653竖向的设置于竖向定位基板651上,该升降定位驱动气缸654安装于竖向定位基板651上,该升降定位驱动气缸654连接竖向定位滑块655,竖向定位基板651下端设置有防止竖向定位滑块655在下降过程中发生刚性碰撞的缓冲器652,该竖向定位滑块655向下移动式抵接在缓冲器652上;竖向定位滑块655滑动式安装在竖向定位导轨653上,该竖向定位滑块655前端设置有定位块656,该定位块656上设置有可供压轴622穿过的定位孔657,升降定位驱动气缸654驱动定位块656上的定位孔657可上下移动式从上到下套设在铆压料座636上的大齿轮安装轴上,对安装轴进一步定位,定位块656在升降定位驱动气缸654的驱动下竖向移动,定位块656上的定位孔657可以在竖向方向上起到定位的作用,铆压效果更佳;定位块656包括连接部657和一体式连接的定位部657,该连接部657和一体式连接的定位部657呈折弯L形,所述定位孔657设置于定位部657上,该定位孔657呈下沉式凹孔,这样在铆压安装轴时会呈圆帽状将小齿轮固定于安装轴上,铆压效果好;支撑座61包括水平设置的底板611和的竖向支架614,该竖向支架614下端设置有供斜块驱动装置631穿过的通孔615,该斜块驱动装置631贯穿通孔615安装于底板611,底板611上表面设置有支板612,上述第一斜块634滑动式位于支板612上表面,该支板612两端设置有支座613,上述滚珠丝杆633两端可转动式安装于两个支座613上。

该双齿轮组装设备的组装方法,其包括如下步骤:

第一、具有安装轴的大齿轮进料转移到转盘机构中的竖向滑动料座上;

第二、传感器检测大齿轮安装轴的朝向;

第三、当大齿轮的安装轴朝下时,第一翻转夹料气缸将大齿轮翻转180°,将大齿轮具有安装轴的一面朝上;

第四、转盘机构将安装轴面朝上的大齿轮转移至齿轮安装机构;

第五、齿轮输送机构将具有安装槽面朝上的小齿轮传送至齿轮安装机构;

第六、齿轮安装机构中的安装组件将小齿轮安装在大齿轮的安装轴上,对位组件将大齿轮进行旋转,使大齿轮与小齿轮相匹配;

第七、转盘机构将安装后的大齿轮和小齿轮传送至齿轮铆压固定机构;

第八、齿轮铆压固定机构中的斜块微调组件对大齿轮的高度进行微调以确保每个大齿轮采用恒定的铆压距离,下压组件将小齿轮铆压固定于大齿轮上;

第九、出料。

当待组装的大齿轮设置有小齿轮时的组装方法;

第一、大齿轮进料转移到转盘机构中的竖向滑动料座上;

第二、传感器检测大齿轮设置有小齿轮一面的朝向;

第三、当小齿轮朝下时,第一翻转夹料气缸将大齿轮进行翻转180°,将大齿轮设置有小齿轮的一面朝上;

第四、转盘机构带动小齿轮面朝上的大齿轮出料。

本发明的设计重点在于:

一、将转盘机构、大齿轮翻转机构、齿轮输送机构、齿轮安装机构和齿轮铆压固定机构集于工作台上,在一台设备上完成所有齿轮的组装工序,操作工序简单流畅,设备占用面积小,降低了成本。

二、通过齿轮输送机构将最终输送到齿轮安装机构的小齿轮具有安装槽的面朝上以便安装,整体流程快捷有序,输送效率高,提高了产品生产效率。

三、采用齿轮安装机构将大齿轮转动使其安装轴与小齿轮上安装槽对应,然后进行安装,将小齿轮与大齿轮相匹配;整体结构紧凑,自动化操作,节省了大量人工,加快了组装效率。

四、铆压组件将安装轴上端碾压呈圆帽状以将小齿轮固定于安装轴上;斜块微调组件对安装轴上表面距离压轴下表面之间的距离进行微调节,使安装轴上端经过碾压后尺寸符合要求;调节精度高,铆压尺寸可以精确控制,提高了产品合格率。

以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所做的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 双齿轮组装设备及其组装方法

- 一种减速器齿轮轴轴承组装方法和组装设备