一种管件自动上料喷涂设备

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及一种自动喷涂设备,具体是一种管件自动上料的喷涂设备。

背景技术

管件进行喷涂时,需要使用单独的悬挂件将管件悬挂起来进行喷涂,也就是说采用悬吊链的传动结构。但是在一些薄壁管件的喷涂过程中,悬吊夹具很难设计,容易出现喷涂过程中的滑脱问题,另外,这种悬吊夹具很难实现自动上料,因而,目前主要采用人工将管件挂在悬吊夹具上,然后再进行喷涂,喷涂结束后,再进行卸料。在喷涂的前部,需要大量的工人持续不断的将管件进行逐一悬挂,其劳动强度大且劳动效率低。

发明内容

本发明要解决的技术问题是提供一种管件自动上料喷涂设备,其改变了原有的悬挂式喷涂的方式,可以实现自动上料且防止出现喷涂过程中的管件滑脱问题。

为了解决上述技术问题,本发明提供了一种如下结构的管件自动上料喷涂设备,包括管件传送链、静电喷塑室和烘烤固化室,管件传送链穿过静电喷塑室和烘烤固化室,其结构特点在于:所述管件传送链包括由主动力机驱动且水平设置的至少两根传送轴,传送轴上装有传送链轮,多个传送链轮上装有传送链条,传送链条的链板侧部装有竖向设置、间隔排布的多个管件悬挂板,每个管件悬挂板上装有向外伸出且能插装在待喷涂管件中的至少一根托杆,管件传送链的前端一侧设有能将管件自动插套托杆上的自动上料机。

所述自动上料机包括上料机架,上料机架上装有上料箱,上料箱具有前后倾斜设置且能承托多根管件的托料架,上料箱靠近传送链条的侧壁上设有仅供一根管件伸出的出料口,出料口位于托料架最底部且出料口高度对应托杆的高度设置,上料机架上装有横向滑移的推动杆且推动杆在推动气缸的动力驱动下能将托料架上的管件自出料口推出并插套在托杆上。

所述上料机架上装有用于导向管件使之插套在托杆上的管件导向装置。

所述管件导向装置包括连接在上料机架上的导向槽板,导向槽板上开设有水平设置且横向延伸的导向槽,导向槽的横向两端皆设置喇叭开口,导向槽板的前端导向槽为前后贯通的槽孔,导向槽板上连接有用于检测托杆的托杆到位检测器,导向槽板上还连接有用于吸附管件使管件紧贴在导向槽中的电磁吸附器。

所述管件悬挂板上连接有竖向排布的多根托杆,所述上料箱上下间隔设置多个,所述上料机架上连接有能分别向上料箱中配装管件的自动供料装置。

所述自动供料装置包括竖向滑动连接在上料机架上的供料箱,上料机架上装有驱使供料箱滑移的供料气缸,供料箱的内侧与上料机架之间设有供料间隙,上料箱上连接托料架的高端的端壁敞口设置,上料机架上竖向滑动连接有自供料间隙中竖向滑移的供料板,上料机架上连接有驱使供料板滑移的推料气缸,供料板向上滑移时能顶动供料箱中的管件。

所述静电喷塑室内装有承托传送链条的喷塑链条托架,静电喷塑室包括喷塑室体,喷塑室体的前后端壁上设有供传送链条通过的通过口,所述喷塑室体的侧壁上连接有能伸入喷塑室体内且对管件进行喷塑的喷塑枪,喷塑室体的底壁上连接有排尘管,所述喷塑室体的另一侧壁上连接有粉末回收机,粉末回收机的进风管与排尘管连接。

所述喷塑室体的侧壁上连接有由喷塑动力机动力驱动横向滑移的喷塑支架,喷塑支架上下对称设置两根且喷塑支架滑移内伸入喷塑室体时两喷塑支架分别位于同一段传送链条的上方和下方,所述喷塑枪连接在喷塑支架的内伸端且两喷塑枪的喷粉口相对设置。

所述烘烤固化室内设有承托传送链条的烘烤链条托架,烘烤固化室自前往后分为烘烤段和固化段,烘烤段上装有热风供应管和热风排出管。

所述烘烤链条托架横向倾斜设置且能使套装在托杆上的管件自插入端向外延伸端逐渐向上倾斜,烘烤链条托架上连接有间隔设置、横向延伸且能自由转动的多根压靠轴,压靠轴与烘烤链条托架平行设置,压靠轴上连接有能压靠在传送链条上的压靠链轮。

采用上述结构后,管件传送链实现管件的循环输送,即再由自动上料机连续上料,由静电喷塑室对管件进行静电喷塑,由烘烤固化室进行塑化固化,由于传送链条上设置了竖向的管件悬挂板以及向外伸出的托杆,因而管件在输送过程中以及喷塑过程中皆处于横放状态,不再采用悬挂式喷塑,即提高了工作效率,也不会在管件外壁上形成悬挂点(即有局部部位会喷塑不到),也不会出现因悬挂不牢出现的滑脱问题,提高了管件的喷塑质量,本发明尤其适应于管件直径较小的管件。设置的自动上料机,结构简单且管件能自动准确的插装在托杆上,提高劳动效率的同时保证了管件喷塑质量。

综上所述,本发明具有结构简单、提高批量管件喷塑效率和喷塑质量的优点。

附图说明

下面结合附图对本发明的具体实施方式作进一步的详细说明:

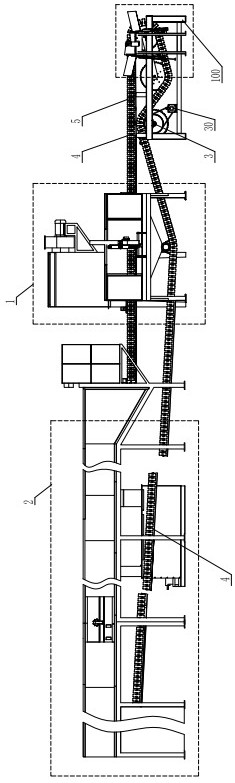

图1是本发明一种实施例的结构示意图;

图2是图1实施例中自动上料机的结构示意图;

图3是图2俯视的结构示意图;

图4是沿图3中A-A线剖视的结构示意图;

图5是图2的立体示意图;

图6是图2另一个方向上的立体示意图;

图7是图1实施例中静电喷塑室的结构示意图;

图8是图7俯视的结构示意图;

图9是沿图7中B-B线剖视的的示意图;

图10是图1实施例中烘烤固化室的结构示意图;

图11是沿图10中C-C线剖视的结构示意图;

图12是图1实施例中传送链条的结构示意图;

图13是图12俯视的结构示意图;

图14是传送链条传送管件时的结构原理图。

具体实施方式

参考图1,本发明提供了一种管件自动上料喷涂设备,为了方便描述,以图1中右侧部位为该设备的前部,图1中垂直于纸面的方向为该设备的横向,该设备包括管件传送链、静电喷塑室1和烘烤固化室2,管件传送链穿过静电喷塑室1和烘烤固化室2,且管件传送链为回转式传送链,图1中虚线框表示了上述设备的三大部分,下面结合附图对该设备的三大部分进行详细的描述。

参照图1、图12至图14所示,图14的虚线框中I区指的是自动上料机所在的区域,II区指的是静电喷涂室所在的区域,III区指的是烘烤固化室所在的区域,所述管件传送链包括由主动力机30驱动且水平设置的至少两根传送轴3,传送轴3上装有传送链轮,多个传送链轮上装有传送链条4,在本实施例中,采用了双排链轮的结构,并且双排链轮上的两条平行的传送链条4之间连接有间隔设置的链条板31,这种结构可使管件在输送时更加稳定,保证管件能处于横放状态,传送链条4的链板侧部装有竖向设置、间隔排布的多个管件悬挂板5,每个管件悬挂板5上装有向外伸出且能插装在待喷涂管件中的至少一根托杆6,在本实施例中,每个管件悬挂板5上设有两列托杆,每列托杆包括上下排布的四根托杆,根据实际情况可以设置其他数量的托杆6,管件悬挂板5只设置在其中一条传送链条4上,另一条传送链条起到平衡链条的作用,并且另一条传送链条的链板侧部安装有相对于管件悬挂板5设置的导向轮32,导向轮32起到的作用是,当需要托杆6略微倾斜上托时,可以通过导轨和导向轮32的配合以及压靠轮的结构来实现,具体的实现结构在后续的结构中再进一步描述。

参照图1至图6所示,管件传送链的前端一侧设有能将管件自动插套托杆6上的自动上料机。所述自动上料机包括上料机架100,上料机架100上装有上料箱101,上料箱101具有前后倾斜设置且能承托多根管件的托料架,上料箱101靠近传送链条的侧壁上设有仅供一根管件伸出的出料口,出料口位于托料架最底部且出料口高度对应托杆的高度设置,上料机架100上装有横向滑移的推动杆102且推动杆在推动气缸103的动力驱动下能将托料架上的管件自出料口推出并插套在托杆6上。为了保证管件能准确的套装在托杆6上,并且防止出现推送过程中出现倾斜问题,所述上料机架100上装有用于导向管件使之插套在托杆上的管件导向装置,所述管件导向装置包括连接在上料机架100上的导向槽板104,导向槽板104上开设有水平设置且横向延伸的导向槽111,导向槽的横向两端皆设置喇叭开口,导向槽板的前端导向槽为前后贯通的槽孔,导向槽板104上连接有用于检测托杆6的托杆到位检测器105,到位检测器105可以采用接近开关的结构,当然也可以采用光电开关的结构,其目的是检测托杆6是否准确到位,以便于管件插入,可以通过总控制器控制上述主动力机30的动作,从而使传送链条4的传送准确到位,上述导向槽板104上还连接有用于吸附管件使管件紧贴在导向槽中的电磁吸附器106,该电磁吸附器106可以采用电磁铁的结构(由于管件皆为铁件),电磁铁可以吸附管件,使其贴靠在导向槽中,然后由上述推动杆102推动时,可以准确沿导向槽的槽底滑移,从而保证插装在托杆上的精确度。

参照图1至图6所示,由于本实施例中,管件悬挂板5上连接有竖向排布的多根托杆6,为了提高工作效率,所述上料箱101上下间隔设置多个,在本实施例中设置了四个上料箱,分别位于推动杆102的两侧,即推动杆前后两侧皆设有两个上料箱101,两侧的上料箱101上下间隔设置,即也同时设置了四根推动杆,可以同时为一列托杆6进行插套管件的工作,所述上料机架100上连接有能分别向上料101中配装管件的自动供料装置,所述自动供料装置包括竖向滑动连接在上料机架100上的供料箱107,上料机架100上装有驱使供料箱107滑移的供料气缸108,供料箱107的内侧与上料机架100之间设有供料间隙,上料箱101上连接托料架的高端的端壁敞口设置,即位于推动杆102前侧的上料箱的后端敞口设置,该上料箱的托料架自前往后倾斜向下设置,位于推动杆102后侧的上料箱的前端敞口设置,该上料箱的托料架自后向前倾斜向下设置,推动杆102只推动位于托料架最下部的管件进行上述插装工作,上料机架100上竖向滑动连接有自供料间隙中竖向滑移的供料板109,上料机架100上连接有驱使供料板109滑移的推料气缸110,供料板109向上滑移时能顶动供料箱中的管件。需要向上料箱101中上料时,供料气缸108驱动供料箱107上下滑移,当供料箱达到其中一个上料箱101的高度时,启动推料气缸110动作,从而使供料板109沿上述供料间隙滑移,推动供料箱中的管件沿上料箱的敞口部进入到托料架上,供料箱连续不断的上升和下降,可以为多个上料箱进行管件供应,实现了连续生产,提高了工作效率。

参照图7至图9所示,所述静电喷塑室1内装有承托传送链条4的喷塑链条托架7,为了防止传送链条在传送过程中出现颤动,影响喷塑效果,设置了上述喷塑链条托架7,喷塑链条托架7上具有承托上述链条板的滑台以及设置有沿其长度方向的长沉槽,上述传送链条4的导向轮32位于长沉槽中,从而保证了传送链条4的稳定传动,保证了静电喷塑效果,静电喷塑室1包括喷塑室体11,喷塑室体10的前后端壁上设有供传送链条通过的通过口,所述喷塑室体11的侧壁上连接有能伸入喷塑室体内且对管件进行喷塑的喷塑枪12,由于设置了多个托杆,因而,所述喷塑室体11的侧壁上连接有由喷塑动力机16动力驱动横向滑移的喷塑支架15,喷塑支架15上下对称设置两根且喷塑支架15滑移内伸入喷塑室体时两喷塑支架分别位于同一段传送链条的上方和下方,所述喷塑枪12连接在喷塑支架15的内伸端且两喷塑枪12的喷粉口相对设置,两套喷塑枪同时向上和向下喷粉,可以保证静电喷涂的效果。上述喷塑室体的底壁上连接有排尘管13,所述喷塑室体11的另一侧壁上连接有粉末回收机14,粉末回收机14的进风管与排尘管13连接,上述结构既保证了生产环境,又做到废料回收利用,节约了生产资源,上述粉末回收机14以及喷塑枪的具体结构为现有技术,可以采用现有厂家的现有产品,在此不详细描述其具体结构。

参照图10和图11所示,所述烘烤固化室2内设有承托传送链条4的烘烤链条托架8,烘烤固化室2自前往后分为烘烤段和固化段,烘烤段上装有热风供应管21和热风排出管22,热风供应管21与热源连接,热源可以采用油加热、电加热等结构,加热后的热风由风机自热风供应管21吹入皆可,热风排出管22可以循环为热源供风,可以节约资源并提高效率。由于在烘烤塑化和固化的过程中,会产生风流,为了防止插装在托杆6上的管件出现摆动或颤动等问题,需要将托杆6的伸出端略微倾斜设置,因而上述烘烤链条托架8横向倾斜设置且能使套装在托杆6上的管件自插入端向外延伸端逐渐向上倾斜,并且烘烤链条托架8也具有承托上述链条板的滑台以及设置有沿其长度方向的长沉槽,上述传送链条4的导向轮32位于长沉槽中,从而保证了传送链条4的稳定传动,烘烤链条托架8上还连接有间隔设置、横向延伸且能自由转动的多根压靠轴9,压靠轴9与烘烤链条托架8平行设置,压靠轴9上连接有能压靠在传送链条4上的压靠链轮10,上述结构是为了进一步保证传送链条传送管件时的稳定性。

参照图1所示,在烘烤固化室2的末端设置有一根上述传送轴3以及设置对应的传送链轮,可以实现回转式时输送,并且在传送链条的下半段上可以设置卸料工位,可以采用人工或机械手将管件从托杆6上拔出。在传送链条的下半段的下方也需要设置类似于烘烤链条托架8的链条托架,其可以保证整条传送链条的稳定性。另外,本发明中的各个电机以及气缸的动作皆由总控制器控制,本领域技术人员可以根据上述动作的前后过程可以采用相应的控制程序,其控制原理和结构不再描述。

本发明还可以具有其他实施例,在权利要求书的记载中所形成的其它技术方案不再进行一一赘述,本发明不受上述实施例的限制,基于本发明上述实施例的等同变化以及部件替换皆在本发明的保护范围内。

- 一种管件自动上料喷涂设备

- 一种管件自动上料机的转镗上料结构