一种汽车防滑板加工工艺

文献发布时间:2023-06-19 12:05:39

技术领域

本发明属于汽车零部件加工技术领域,尤其是涉及一种汽车防滑板加工工艺。

背景技术

一般在户外恶劣的环境下当汽车陷入泥潭里,无法继续行驶,人们都会在轮胎下垫上树枝树叶进行自救,但是当在没有树枝的环境下就无法将汽车开出泥潭;此时防滑板能够起到重要的作用,将防滑板垫在轮胎下可以方便将汽车移出泥潭,现有的防滑板一般为钢板通过冲压机进行压纹处理;现有的技术中为了使防滑板表面质量更好,会在冲压压纹的前进行清理;但现有的技术中往往是人工进行清理,该方式清理效果低,且效率慢;一方面降低了加工防滑板的效率,另一方面若清理不完整会影响加工的防滑板的质量。

发明内容

本发明为了克服现有技术的不足,提供一种汽车防滑板加工工艺。

为了实现上述目的,本发明采用以下技术方案:包括以下步骤:

a、切割:将钢板板材进行切割成所需要的尺寸;

b、清理:将切割完成的钢板进行清理;

c、冲压:通过送料机将清理完成的钢板送进冲压机内进行冲压成型;

其中,所述送料机包括主体、设于所述主体上的冲压机、设于所述主体内的传送带、设于所述主体内侧壁上的清理装置、设于所述传送带上的卸料块、设于所述传送带上的上料装置、设于所述主体侧壁上的工作台;所述上料装置包括设于所述主体侧壁上的移动轨道、设于所述传送带上的固定板、设于所述固定板上的升降块、设于所述升降块上的移动辊、设于所述升降块内的气压管、设于所述固定板上的固定塞、设于所述气压管顶端的吸盘、设于所述吸盘上的吸盘弹簧、设于所述吸气管内的吸气机构;开始进料的时候,驱动传送带逆时针移动,首先带动固定板向右移动;然后移动棍随着移动轨道移动,进一步的带动升降块向上移动;在固定塞的作用下,使气压管内产生吸气,然后在吸气机构的作用下;使气压管内产生负压,当吸盘与钢板底部相抵的时候,使吸盘向下移动;然后在吸气机构的作用下,使吸盘吸住钢板;再次启动传送带顺时针移动,然后带着钢板进入到清理装置进行清理;进一步的将钢板送进工作台上,启动冲压机对钢板进行冲压;同时在传送带逆时针移动的时候,带动卸料块将冲压完成钢板进行卸料。

通过该方式加工汽车防滑板能提高制作的效果;通过冲压前对原材料的清理能提高了防滑板的质量;通过传送带的设置是实现驱动卸料块和固定板的相对移动,从而能将卸料和上料交错进行,从而提高了加工的效率;通过清理装置的设置实现了在工件进行冲压的时候进行清理;从而提高了防滑板的效果;通过工作台的设置实现了在冲压时候对钢板进行限位,提高了冲压成型的强度;通过移动轨道的设置实现了固定板移动的时候使升降块上下移动,提高了送料的稳定形;通过吸盘的设置实现了对工件的吸取,从而在夹取工件的时候是无边框的,因此能提高了后期对工件表面清理的效果。

所述吸气机构包括设于所述气压管内的第一泄气板、设于所述第一泄气板上的第一泄气扭簧、设于所述气压管内的活塞块、设于所述活塞块上的活塞弹簧、设于所述活塞块上的泄气管、设于所述泄气管底部的第二泄气板、设于所述第二泄气板上的第二泄气扭簧、设于所述泄气管侧壁上的第一弹性环、设于所述活塞块上的第一限位槽、设于所述气压管内的第一单向阀和第二单向阀;当升降块向上移动的时候,气压管内产生吸力,然后带动活塞块移动;此时气压管内处于负压状态,吸盘与钢板底部相抵位移的时候,使第一泄气板翻转,从而对吸盘内产生吸气;进一步的当升降块向下移动,固定塞会向气压管内充气,然通过第二单向阀进行排除;然后当需要使钢板放入工作台上后,升降块再次向上移动;此时进一步驱动活塞块向上移动,使泄气管与气压管内顶部相抵,驱动泄气管向下移动;然后使第二泄气板翻转,从而气压管内施压,使吸盘失去吸力。

通过第一泄气板的设置实现了在是气压管内负压的时候不会对吸盘作用,起到蓄亚动作用;通过活塞块的设置实现了在气压管负压的时候起到蓄压的作用,当吸盘移动后可以进一步的进行吸气,使吸盘能吸住工件的底部;通过泄气管的设置实现了当吸气管再一次进行吸气的时候,能与吸气管顶部相抵后进行对吸气管的泄气,从而使吸盘失去吸力;第一弹性环和第一限位槽的设置实现了泄气管在移动的时候能自动限位,防止由于气压原因错位,导致气压管气压不稳定,影响吸盘吸力;提高了吸盘的稳定性;通过该机构的设置实现了在对工件进行送料的时候采用吸取的方式,一方面使工件表面没有遮挡提高了后期清理的效果;另一方面可以适应不同大小的工件,提高了适用性;使该工艺制作效率更高。

所述c步骤的设置是通过送料机将清理完成的钢板送进冲压机下方,启动冲压机对钢板进行冲压,使钢板表面产生防滑纹路。

通过该布置实现了自动对防滑板纹路的冲压,提高了防滑板加工的效率。

所述清理装置包括设于所述主体内壁上的固定箱、设于所述固定箱右侧的清理机构、设于所述固定箱左侧的吸水机构、设于所述固定箱上的水箱、设于所述水箱底部的喷水口、设于所述水箱上的抵压板、设于所述固定箱侧壁上的棘齿轮、设于所述传送带上的棘齿条、设于所述棘齿轮上的抵压键、设于所述固定箱上的气压板、设于所述气压板上的相抵块、设于所述抵压块上的第三单向阀、设于所述抵压板上的限位机构;当升降块向左移动的时候,首先荣光清理机构将钢板上的灰尘和大颗粒杂质进行剔除;然后随着传送带上的棘齿条带动棘齿轮旋转,然后带动抵压键驱动相抵块移动;然后使抵压板向下移动,将水箱内的水通过喷水口喷洒到钢板上;再通过吸水机构将落在钢板上的水进行吸附。

通过喷水口的设置实现了对水箱内的水均匀的洒在工件表面,提高了清理的效果,进一步提高了防滑板的表面质量;通过棘齿轮和棘齿条的设置使得抵压板只有在工件送料的时候启动喷水口洒水,提高了清理钢板的稳定性;通过通过相抵键的设置实现了单向对抵压块的用力,使气压板只有在工件输送的时候进行移动,提高了洒水的稳定性;通过该装置的设置实现了对工件表面的清理,进一步使防滑板表面质量更好。

所述限位机构包括设于所述水箱内壁上的限位齿条、设于所述抵压板上的固定块、设于所述固定块上的棘齿板、设于所述棘齿板上的棘齿弹簧、设于所述固定块上的移动杆、设于所述移动杆上的第二弹性环、设于所述水箱底部的第二限位槽、设于所述棘齿板上的第一斜块、设于所述移动杆上的第二斜块;在气压的作用下,驱动抵压板向下移动;然后棘齿板与限位齿条想啮合,然后被限位;当抵压板与水箱底部的时候,带动移动杆向上移动,带动第二斜块远离第一斜块;在棘齿弹簧的作用下使棘齿板远离限位齿条。

通过该机构的设置实现了在抵压板移动的时候防止复位,使得水能间歇性的、持续性的对工件表面洒水;此外能保证每次洒水的量是一样的进一步提高了清理的稳定性。

所述清理机构包括设于所述固定箱上的毛辊、设于所述毛辊上的旋转齿轮、设于所述固定箱上的移动齿条;当气压的作用下带动气压板移动,然后抵压移动齿条移动;进一步的使旋转齿轮旋转,然后使毛辊间歇性的旋转。

通过毛辊的设置实现了对工件表面的清理,将大颗粒的杂质和容易清理的灰尘进行清扫,从而提高工件表面的整洁;通过移动齿条的设置实现了抵压板每次移动到时候能驱动旋转齿轮的旋转,从而能使毛辊间歇性的单向旋转;从而能保证毛辊每次清理完工件表面的时候是干净的,提高了清理灰尘的稳定性。

所述吸水机构包括设于所述固定箱左侧上的蓄水管、设于所述蓄水管上的进水孔、设于所述蓄水管上的吸水布、设于所述吸水布内的移动棍、设于所述固定箱上侧壁的移动槽、设于所述固定箱侧壁上的铰接杆、设于所述固定箱内壁上的移动块、设于所述移动块上的伸缩杆;在气压的作用下驱动气压板移动,然后带动铰接杆移动,驱动移动块向下移动,在伸缩杆和移动槽的作用下使吸水布形变,此时将对水进行擦拭。

通过蓄水管的设置吸水布吸的脏水进行收集;通过移动棍的设置能根据移动槽的轨迹带动吸水布折叠,从而挤压吸水布;提高了吸水布的清理效果,进一步的提高了对钢板表面脏水的清理;通过移动槽的设置一方面能使吸水布进行折叠,提高了挤水的效果;另一方面使吸水布在挤水的时候水能从进水孔进入到蓄水管内,从而提高了回收脏水的稳定性;防止水再次滴落到工件上;通过铰接杆的设置实现了能根据抵压板的移动进行驱动移动块的移动,从而使吸水布能在工件撒完水的时候驱动吸水布的移动。

所述工作台包括包括设于所述主体侧壁上旋转槽、设于所述旋转槽上的旋转辊、设于所述旋转辊上的四块限位板、设于所述旋转槽上的驱动槽、设于所述旋转辊上的抵压球、设于所述旋转槽内的棘齿环、设于所述旋转辊上的棘齿、设于所述主体侧壁上的移动台、设于所述主体侧壁上的半齿轮、设于所述半齿轮上的驱动杆、设于所述主体侧壁上的驱动齿轮、设于所述驱动齿轮上的驱动扭簧、设于所述主体侧壁上的移动齿条;当移动棍移动到主体左端的时候,会与移动齿条相抵,然后使驱动个齿轮旋转;此时在驱动杆的作用下带动移动台横向移动,缩进主体的侧壁中;此时在升降块将钢板推送到限位板上,驱动旋转辊旋转;然后抵压球在驱动槽上相抵移动,带动旋转辊旋转一定角度;通过棘齿环和棘齿的设置实现了旋转辊的单向旋转,防止限位板在托住工件的时候会向下旋转;提高了工件送料的稳定性。

通过驱动槽的设置能使低压球在旋转移动的时候能自动旋转90度,保证限位板能准确的托住工件;通过移动台设置实现了在冲压的时候抵住工件底部,提高了冲压的强度,防止工件变形;进一步提高了防滑板的冲压的稳定性,使质量更好。

综上所述本发明具有以下优点:本发明结构紧凑,适用性强;通过清理装置能将钢板表面进行清理,提高了产品质量;通过上料装置和卸料块的相对移动,实现了上料和下料交错移动,提高了防滑板加工效率。

附图说明

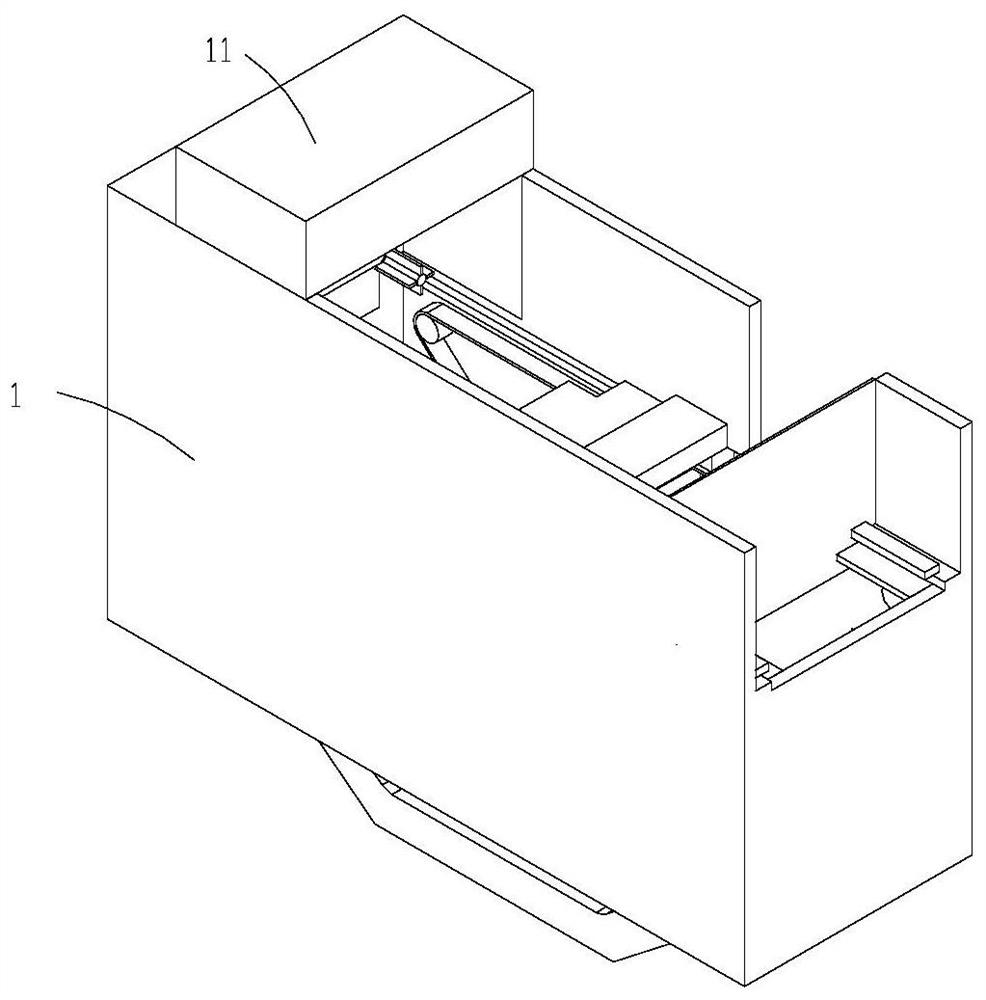

图1为本发明的结构示意图。

图2为本发明的主视图。

图3为本发明的左视图。

图4为本发明的图3沿A-A的剖视图。

图5为本发明的图2沿C-C的剖视图。

图6为本发明的图3沿B-B的剖视立体图。

图7为本发明的图2沿D-D的剖视立体图。

图8为本发明的图5中A处局部图。

图9为本发明的图8中B处局部图。

图10为本发明的图5中C处局部图。

图11为本发明的图10中D处局部图。

图12为本发明的图10中E处局部图。

图13为本发明的图4中F处局部图。

图14为本发明的图6中G处局部图。

图15为本发明的图5中H处局部图。

图16为本发明的图13中I处局部图。

图17为本发明的图6中J处局部图。

图18为本发明的图7中K处局部图。

具体实施方式

如图1-18所示,一种汽车防滑板加工工艺,包括以下步骤:

a、切割:将钢板板材进行切割成所需要的尺寸;

b、清理:将切割完成的钢板进行清理;

c、冲压:通过送料机将清理完成的钢板送进冲压机内进行冲压成型;

其中,所述送料机包括主体1、冲压机11、传送带12、清理装置2、卸料块13、上料装置3、工作台4;所述上料装置3包括移动轨道31、固定板32、升降块33、移动辊34、气压管35、固定塞36、吸盘37、吸盘弹簧38、吸气机构5;所述冲压机11设于所述主体1上,位于所述主体1的最左端;该冲压机11为市面直接购得;所述传送带12设于所述主体1侧壁上,主体1侧壁上设有张紧轮抵住传送带12;该传送带12采用现有技术进行驱动;所述清理装置2设于所述主体1侧壁上;所述卸料块13设于所述传送带12上,卸料块13上设有机械爪;所述上料装置3设于所述传送带12上,位于所述卸料块13下方;所述工作台4设于所述主体1侧边,位于所述冲压机11下方;所述移动轨道31纵截面为倒梯形,设于所述主体1的底部;所述固定板32设于所述传送带12上,且可横向移动的嵌在主体1的侧壁上;该固定板32的移动方向与卸料块13相反;所述升降块33设于所述固定板32上;所述移动辊34一端固设于所述升降块33底部,另一端与移动轨道31相嵌;该移动辊34可上下移动的嵌在固定板32上;所述气压管35设于所述升降块33内;所述固定塞36固设于所述固定板32上,且位于所述气压管35上;所述吸盘37可上下移动的嵌在气压管35上端;所述吸盘弹簧38连接吸盘37和气压管35。

如图10-12所示,所述吸气机构5包括第一泄气板51、第一泄气扭簧52、活塞块53、活塞弹簧54、泄气管55、第二泄气板56、第二泄气扭簧57、第一弹性环570、第一限位槽571、第一单向阀58、第二单向阀59;所述第一泄气板51下端可翻转的嵌在气压管35侧壁上;所述第一泄气扭簧52连接第一泄气板51和气压管35内壁;所述活塞块53上下移动的嵌在气压管35内;所述活塞弹簧54连接活塞块53和气压管35;所述泄气管55纵截面为U字形,可上下移动的嵌在活塞块53内;所述第二泄气板56上端可翻转的嵌在泄气管55外壁上;所述第二泄气扭簧57连接泄气管55和第二泄气板56;所述第一单向阀58设于所述气压管35内;所述第二单向阀59设于所述气压管35内,连通气压管35和外界;所述第一弹性环570横截面为圆弧形,设于所述泄气管55侧壁上;所述第一限位槽571开设于所述活塞块53上。

如图13-14所示,所述清理装置2包括固定箱21、清理机构7、吸水机构8、水箱22、喷水口220、抵压板23、棘齿轮24、棘齿条25、抵压键26、气压板27、相抵块28、第三单向阀29、限位机构6;所述固定箱21设于所述主体1内壁上;所述清理机构7设于所述固定箱21的右侧;所述吸水机构8设于所述固定箱21的左侧;所述水箱22设于所述固定箱21内,与水管连接;所述喷水口220设于所述水箱22的底部,该喷水口220处设有橡胶垫,只有收到压力时才打开;所述抵压板23可上下移动的嵌在水箱22内;所述棘齿轮24可旋转的嵌在固定箱21的侧壁上;所述棘齿条25设于所述传送带12上,该棘齿条25的分布长度与升降块33宽度一致;所述抵压键26一端可翻转的嵌在棘齿轮24上,该抵压键26纵截面为圆弧形;所述气压板27可上下移动的嵌在固定箱21上;所述抵压块28设于所述气压板27上,该第一块28纵截面为梯形;所述第三单向阀29设于所述抵压块28上;所述限位机构6设于所述抵压板23上。

如图15所示,所述限位机构6包括限位齿条61、固定块62、棘齿板63、棘齿弹簧64、移动杆65、第二弹性环66、第二限位槽67、第一斜块68、第二斜块69;所述限位齿条61固设于所述水箱22内壁上;所述固定块62固设于所述抵压板23上;所述棘齿板63可横向移动的嵌在固定块62上,该棘齿板63上设有棘齿;所述棘齿弹簧64连接棘齿板63和固定块62;所述移动杆65可上下移动的设在固定块62上,该移动杆65上设有通孔;所述第二弹性环66横截面为圆弧形,设于所述移动杆65上;所述第二限位槽67设于所述水箱22的底部;所述第一斜块68设于所述棘齿板63上,该第一斜块68纵截面为梯形;所述第二斜块69纵截面为梯形,设于所述移动杆65上。

如图4所示,所述清理机构7包括毛辊71、旋转齿轮72、移动齿条73;所述毛辊71可旋转的嵌在固定箱21上,该毛辊71上设有毛刷;所述旋转齿轮72连接毛辊71,另一端可旋转的嵌在固定箱21上;所述移动齿条73可移动的嵌在固定箱21上,该移动齿条73上设有棘齿。

如图16-17所示,所述吸水机构8包括蓄水管81、进水孔82、吸水布83、移动棍84、移动槽85、铰接杆86、移动块87、伸缩杆89;所述蓄水管81设于所述固定箱21上,位于所述水箱23的左侧;所述进水孔82设于所述蓄水管81上端面;所述吸水布83可挤压伸缩的嵌在移动槽85内,该吸水布83一端固设于所述移动槽85的内壁;所述移动棍84穿设在吸水布83的一端,该移动棍84可移动的嵌在移动槽85内;所述移动槽85纵截面为圆弧形,设于所述固定箱21内壁上;所述铰接杆86可移动的嵌在固定箱21上,一端可与气压板27相抵;另一端与移动块87铰接;所述移动块87可上下移动的设在固定箱21的内壁上;所述伸缩杆89可移动的嵌在移动块87上,另一端连接移动棍84,采用弹簧连接。

如图4、18所示,所述工作台4包括旋转槽40、旋转辊41、限位板42、驱动槽43、抵压球44、棘齿环440、棘齿441、移动台45、半齿轮46、驱动杆47、驱动齿轮48、驱动扭簧49、移动齿条490;所述旋转槽40设于所述主体1侧壁上;所述旋转辊41可旋转的嵌在旋转槽40上;所述限位板42设有4块,沿旋转辊41的圆周方向均匀布置;所述驱动槽43横截面为圆弧形,设有4个,沿旋转槽40圆周方向均匀布置;所述抵压球44一端可伸缩的设在旋转辊41上,另一端可旋转的与旋转槽40相抵;所述移动台45可横向移动的嵌在主体1侧壁上;所述半齿轮46可旋转的嵌在主体1侧壁上,该半齿轮46齿数为保持轮36周长的1/2;所述驱动杆47一端与移动台45底部铰接;另一端可伸缩的嵌在半齿轮46上;所述驱动齿轮48可旋转的嵌在主体1的侧壁上,与半齿轮46啮合;所述驱动扭簧49连接驱动齿轮48和主体1侧壁;所述移动齿条49可横向移动的嵌在主体1侧壁上,与驱动齿轮48啮合;所述棘齿环440设于所述旋转槽40底部;所述棘齿441设于所述旋转辊41上,与棘齿环440啮合。

具体实时过程如下:开始进料的时候,驱动传送带12逆时针移动,首先带动固定板32向右移动;然后移动棍34随着移动轨道31移动,进一步的带动升降块33向上移动;在固定塞36的作用下,使气压管35内产生吸气,然后在吸气机构5的作用下;使气压管35内产生负压,当吸盘37与钢板底部相抵的时候,使吸盘37向下移动;然后在吸气机构5的作用下,使吸盘37吸住钢板;再次启动传送带12顺时针移动,然后带着钢板进入到清理装置2进行清理;进一步的将钢板送进工作台4上,启动冲压机11对钢板进行冲压;同时在传送带12逆时针移动的时候,带动卸料块13将冲压完成钢板进行卸料

以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种汽车防滑板加工工艺

- 一种汽车发动机燃烧速率控制系统滑板防脱落结构