镀覆液净化用过滤器以及镀覆液净化用吸附剂

文献发布时间:2023-06-19 12:07:15

技术领域

本发明涉及一种镀覆液净化用过滤器以及镀覆液净化用吸附剂。

背景技术

含有活性炭的过滤器不限于净水用途而广泛使用于液体净化,例如专利文献1中公开了具有耐碱性并且使用于镀覆液的净化的含活性炭过滤器。

另一方面,在镀覆液中,除了镀覆成分以外,为了提高镀覆质量,还添加各种添加剂。例如在电镀用的镀覆液中添加聚乙二醇、聚乙烯醇、明胶等高分子有机化合物作为添加剂。已知每当进行电镀时该高分子有机化合物在液体中逐渐分解而变成作为杂质的低分子分解产物。若该分解产物在镀覆液中增加,则镀覆质量变差,因此需要除去分解产物。

例如,在专利文献2中公开了使用含活性炭过滤器从镀覆液除去分解产物,并将镀覆液再利用的方法。

但是,根据本发明人的调查,在使用酸性铜箔镀覆液的情况下,使用将分解产物利用含活性炭过滤器吸附并除去之后的镀覆液(以下称为“再生镀覆液”)进行镀覆时,有时发生镀覆不均匀等镀覆质量变差的情况。

本发明人针对该质量变差的原因进行了研究,结果得知:在酸性铜箔镀覆液中,若氯浓度高,则促进阳极金属以及金属铜溶解至镀覆液中,由此发生镀覆不均匀的情况以及氯从含活性炭过滤器溶出至再生镀覆液中。

而且得知:使用含活性炭过滤器,不只分解产物,而且连包含必要的高分子有机化合物的添加剂也会从再生镀覆液除去,因此也发生镀覆质量变差的情况。

本发明鉴于所述情况而作出,其目的在于提供一种镀覆液净化用过滤器以及用于制得该镀覆液净化用过滤器的活性炭吸附剂,既能抑制添加剂的除去又能将由添加剂产生的分解产物高效率地从镀覆液除去,并且能够抑制氯溶出至镀覆液中。

现有技术文献

专利文献

专利文献1:日本发明专利公开公报特开2012-61390号

专利文献2:日本发明专利公开公报特开2005-240108号

发明内容

本发明人进行了各种研究探讨,结果发现所述目的可通过以下的发明实现。

本发明一个方面所涉及的镀覆液净化用过滤器具备包含由活性炭形成的吸附剂,且每单位质量的碘吸附量为930~1300mg/g的成型体,将氯化物离子浓度为6.0~9.0mg/L、pH为6.9~7.5、电导率为90~130μS/cm的原水过滤1分钟之后所得到的过滤水的氯化物离子浓度为所述原水的氯化物离子浓度以下。

本发明另一个方面所涉及的镀覆液净化用吸附剂是由活性炭形成的镀覆液净化用吸附剂,每单位质量的碘吸附量为1000~1400mg/g,所述活性炭的灰分含量为0.5质量%以下,所述活性炭的氯化物含量为0.0030质量%以下。

附图说明

图1是用于制备本实施方式的镀覆液净化用过滤器的成型体的模板的立体图。

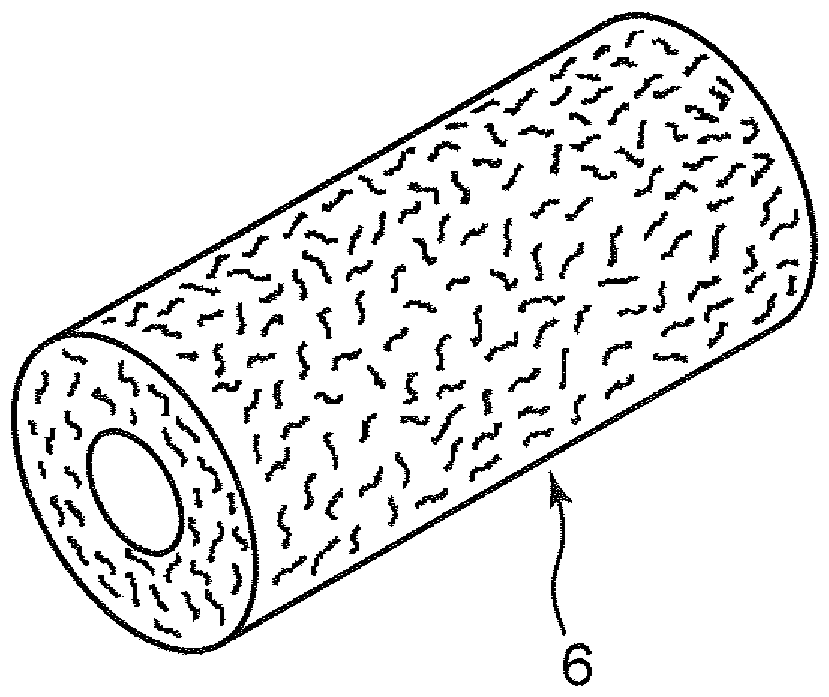

图2是表示使用图1的模板得到的本实施方式的成型体的一例的立体图。

图3是说明测定成型体中的活性炭的比表面积等时的试样切下方法的图。

具体实施方式

以下,对本发明的实施方式进行具体说明,但本发明不受这些说明的限定。

(镀覆液净化用过滤器)

本实施方式的镀覆液净化用过滤器具备包含由活性炭形成的吸附剂,且每单位质量的碘吸附量为930~1300mg/g的成型体,将氯化物离子浓度为6.0~9.0mg/L、pH为6.9~7.5、电导率为90~130μS/cm的原水过滤1分钟之后所得到的过滤水的氯化物离子浓度为所述原水的氯化物离子浓度以下。

通过具有此种构成,既能抑制添加剂的除去又能将由添加剂产生的分解产物高效率地从镀覆液除去,并且能够抑制氯溶出至镀覆液中。

可认为这是因为:通过规定成型体的每单位质量的碘吸附量的下限,可以确保从镀覆液除去由添加剂产生的分解产物的性能,并且通过规定碘吸附量的上限,可以抑制添加剂从镀覆液除去。

此外可认为:通过将使用本实施方式的镀覆液净化用过滤器过滤原水所得到的过滤水的氯化物离子浓度设为指定值以下,从而可以抑制氯溶出至镀覆液中。

本实施方式的镀覆液净化用过滤器所包含的成型体的每单位质量的碘吸附量(以下有时称为“成型体碘吸附量”)为930~1300mg/g。若成型体碘吸附量少于930mg/g,则无法从镀覆液充分除去分解产物,对所形成的镀覆层造成不良影响。另一方面,若成型体碘吸附量多而超过1300mg/g,则不只分解产物,而且连添加剂也从镀覆液除去,无法充分形成镀覆层。成型体碘吸附量优选940mg/g以上,更优选950mg/g以上。而且,成型体碘吸附量优选1290mg/g以下,更优选1200mg/g以下。在本实施方式中,成型体碘吸附量如后述的实施例记载,根据JIS K 1474:2014(活性炭试验方法)所规定的“碘吸附性能”的求出方法来测定、计算。

就本实施方式的镀覆液净化用过滤器而言,使用该过滤器将所述原水过滤1分钟之后得到的过滤水(以下有时简称为“过滤水”)的氯化物离子浓度为所述原水的氯化物离子浓度以下。在过滤水的氯化物离子浓度高于原水的氯化物离子浓度的情况下,氯溶出至通过过滤除去分解产物后的镀覆液中,对所形成的镀覆层造成不良影响。但是,根据本实施方式的镀覆液净化用过滤器,可以抑制因氯造成的对镀覆层的不良影响。过滤水的氯化物离子浓度与原水的氯化物离子浓度之差(从过滤水的氯化物离子浓度减去原水的氯化物离子浓度的值)优选-0.5mg/L以下。在本实施方式中,原水以及过滤水的氯化物离子浓度通过后述的实施例所记载的离子层析法来测定。

在此,过滤水的氯化物离子浓度变得高于原水的氯化物离子浓度的原因可以列举构成成型体的活性炭中所包含的氯或氯化物(以下称为“氯等”)。活性炭,尤其是以椰子壳等植物系碳质材料为原料的活性炭含有一定量的氯等作为杂质。活性炭中所含有的氯等可以在为了减少氯等以外的杂质而使用酸将经活化的活性炭洗涤后,通过进一步实施热处理来减少。但是,在活性炭含有其吸附性能以上的氯等的情况下,过滤水的氯化物离子浓度有时高于原水的氯化物离子浓度。

就本实施方式的镀覆液净化用过滤器而言,使用该过滤器将所述原水过滤1分钟之后所得到的过滤水的电导率优选为所述原水的电导率加5μS/cm所得的值以下(从过滤水的电导率减去原水的电导率所得的值为5μS/cm以下)。过滤水的电导率因从成型体溶出的金属成分以及氯等杂质而上升。在过滤水的电导率高而超过原水的电导率加5μS/cm所得的值的情况下,来自活性炭的溶出金属成分以及氯等溶出至通过过滤而除去分解产物后的镀覆液中,有时对所形成的镀覆层造成不良影响。过滤水的电导率与原水的电导率之差(从过滤水的电导率减去原水的电导率所得的值)优选3μS/cm以下,更优选1μS/cm以下。过滤水的电导率下限并不特别限定,但若过度降低电导率,则成型体的成本变得过高。因此,过滤水的电导率与原水的电导率之差优选-7μS/cm以上,更优选-6μS/cm以上。在本实施方式中,原水以及过滤水的电导率使用pH计“F-74”以及ToupH电极“9615S-10D”(皆为株式会社堀场先进技术制)来测定。

在此,使用于所述氯化物离子浓度的评价以及电导率的评价的原水的氯化物离子浓度为6.0~9.0mg/L、pH为6.9~7.5、电导率为90~130μS/cm。该原水可以使用将自来水用净水用活性炭过滤得到的净水。测定所述净水的氯化物离子浓度、pH以及电导率,只要任一项目均在所述范围内,即可直接作为评价用原水来使用。在所述净水的氯化物离子浓度低于所述范围的情况下,可以通过添加氯化钠(NaCl)来增加,在所述净水的氯化物离子浓度高于所述范围的情况下,可以通过添加离子交换水来降低。在所述净水的电导率低于所述范围的情况下,可以通过添加硫酸钠(Na

本实施方式的镀覆液净化用过滤器优选亚甲蓝循环吸附次数为4次以上且12次以下。如后述的实施方式所记载,使初期浓度约120mg/L的亚甲蓝水溶液2L循环流通于镀覆液净化用过滤器,若流通开始起30分钟后的亚甲蓝水溶液的浓度为2mg/L以下则以成为初期浓度的方式追加亚甲蓝继续进行循环流通,该操作反复至追加亚甲蓝起30分钟后的亚甲蓝水溶液的浓度超过2mg/L为止,此时该反复次数(亚甲蓝的追加次数加1所得的值)即为亚甲蓝循环吸附次数。

若亚甲蓝循环次数少于4次,则无法从镀覆液充分除去分解产物,对所形成的镀覆层造成不良影响。另一方面,若亚甲蓝循环次数多而超过12次,则不只分解产物,而且连添加剂也从镀覆液除去,无法充分形成镀覆层。亚甲蓝循环次数优选5次以上,更优选6次以上。而且,亚甲蓝循环次数优选11次以下,更优选10次以下。在本实施方式中,亚甲蓝循环次数通过后述的实施例记载的方法进行测定。

就本实施方式的镀覆液净化用过滤器而言,相对于将细孔容积计算相对压力设为0.990所测定的活性炭的总细孔容积,以MP法测定的活性炭的直径1.0nm以上且1.5nm以下的细孔容积的百分比(以下称为“1nm细孔容积百分比”)优选2.3%以上。若1nm细孔容积百分比低于2.3%,则无法充分地从镀覆液除去分解产物,对所形成的镀覆层造成不良影响。1nm细孔容积百分比优选2.8%以上,更优选3.0%以上。在本实施方式中,1nm细孔容积百分比通过后述的实施例所记载的方法进行测定。

就本实施方式的镀覆液净化用过滤器而言,以MP法测定的活性炭的平均细孔径优选1.70nm以上且1.92nm以下。若活性炭的平均细孔径小于1.70nm,则无法充分地从镀覆液除去分解产物,对所形成的镀覆层造成不良影响。另一方面,若活性炭的平均细孔径大而超过1.92nm,则不只分解产物,而且连添加剂也从镀覆液除去,无法充分形成镀覆层。活性炭的平均细孔径优选1.71nm以上,更优选1.74nm以上。此外,活性炭的平均细孔径优选1.91nm以下,更优选1.88nm以下。在本实施方式中,活性炭的平均细孔径通过后述的实施例所记载的方法进行测定。

(活性炭)

作为吸附剂使用于本实施方式的镀覆液净化用过滤器的成型体中的活性炭,优选每单位质量的碘吸附量为1000~1400mg/g,灰分含量为0.5质量%以下,氯化物含量为0.0030质量%以下。

若活性炭的每单位质量的碘吸附量(以下有时称为“活性炭碘吸附量”)少于1000mg/g,即便使用利用该活性炭所制作的镀覆液净化用过滤器,也无法从镀覆液充分除去分解产物,对所形成的镀覆层造成不良影响。另一方面,若活性炭碘吸附量多而超过1400mg/g,则因使用利用该活性炭所制作的镀覆液净化用过滤器,不只分解产物,而且连添加剂也从镀覆液除去,无法充分形成镀覆层。活性炭碘吸附量优选1050mg/g以上,更优选1060mg/g以上。而且,活性炭碘吸附量优选1390mg/g以下,更优选1380mg/g以下。在本实施方式中,活性炭碘吸附量通过和所述的成型体碘吸附量一样的方法来测定、计算。

若活性炭的灰分含量超过0.5质量%,则使用利用该活性炭所制作的镀覆液净化用过滤器过滤的镀覆液中有灰分溶出,对所形成的镀覆层造成不良影响。为了抑制灰分溶出至镀覆液中,吸附剂的灰分含量优选0.4质量%以下,更优选0.3质量%以下。

若活性炭的氯化物含量超过0.0030质量%,则使用利用该活性炭所制作的镀覆液净化用过滤器过滤的镀覆液中有氯化物溶出,对所形成的镀覆层造成不良影响。为了抑制氯化物溶出至镀覆液中,活性炭的氯化物含量优选0.0029质量%以下,更优选0.0020质量%以下。

本实施方式的活性炭可以使用例如通过对碳质材料实施炭化及活化的至少其中之一得到的活性炭。

在需要进行碳质材料的炭化时,通常可以隔绝氧气或空气并在例如400~800℃、优选500~800℃、进一步优选550~750℃左右下进行。作为活化法,可以采用气体活化法和化学试剂活化法中的任一种活化法,也可以将气体活化法和化学试剂活化法组合,尤其优选杂质的残留少的气体活化法。气体活化法可以通过使经炭化的碳质材料通常在例如750~1100℃、优选800~980℃、进一步优选850~950℃左右下与活化气体(例如水蒸汽、二氧化碳气体等)反应而进行。考虑到作业安全性以及碳质材料的反应性,活化气体优选含有10~40体积%的水蒸汽的含水蒸汽气体。活化时间和升温速度并不特别限定,可以根据所选择的碳质材料的种类、形状、尺寸适当选择。

碳质材料并不特别限定,例如可列举:植物系碳质材料(例如木材、刨花、木炭、如椰子壳及胡桃壳等果壳、水果种子、纸浆制造的副产物、木质素、废糖蜜等植物源材料);矿物系碳质材料(例如泥煤、褐煤(lignite)、柴煤(brown coal)、烟煤、无烟煤、焦炭、煤焦油、煤沥青、石油蒸馏残渣、石油沥青等矿物源材料);合成树脂系碳质材料(例如酚醛树脂、聚偏氯乙烯、丙烯酸类树脂等合成树脂源材料);天然纤维系碳质材料(例如纤维素等天然纤维、人造丝等再生纤维等天然纤维源材料)等。这些碳质材料可以单独使用或将两种以上组合使用。从得到具有所述特性的成型体的观点出发,优选这些碳质材料之中的椰子壳、酚醛树脂,更优选椰子壳。

尤其在使用椰子壳等植物系碳质材料或矿物系碳质材料的情况下,为了除去灰分或化学试剂,可以对活化后的活性炭进行洗涤。洗涤中使用酸,作为酸,优选洗涤效率高的盐酸。在酸洗后,用水将酸充分冲洗。

作为本实施方式的活性炭的形状,可以为粉末状、粒子状、纤维状(丝状、织布(布)状、毡状)等任一形状,可以根据用途适当选择,优选单位体积的吸附性能高的粒子状。

本实施方式的活性炭的粒径没有特别限定,体积基准的累计粒度分布中的50%粒径(D50)优选120~170μm左右,更优选125~165μm左右,进一步优选130~160μm左右。只要活性炭的粒径处于此种范围,就可以容易得到既能抑制添加剂的除去又能将由添加剂产生的分解产物高效率地从镀覆液除去的成型体。在本实施方式中,所述D50的数值为利用激光衍射及散射法测定的值,可以利用例如日机装株式会社制的湿式粒度分布测定装置(Microtrac MT3300EX II)等来测定。

(粘结剂)

本实施方式的成型体优选含有纤维状粘结剂。作为纤维状粘结剂,只要是可以缠绕活性炭而赋形,并且可以与酸洗后的活性炭混合并具有耐酸性以便可以使过滤器在酸性的镀覆液中使用,则并不特别限定,无论合成品、天然品,都可以广泛使用。作为此种粘结剂,例如可列举:丙烯酸类纤维、聚乙烯纤维、聚丙烯纤维、聚丙烯腈纤维、纤维素纤维、尼龙纤维、芳纶纤维、纸浆等。纤维状粘结剂的纤维长度优选4mm以下。

这些纤维状粘结剂可以将两种以上组合使用。特别优选使用聚丙烯腈纤维或纤维素纸浆来作为粘结剂。由此,可以进一步提高成型体密度及成型体强度,并且抑制性能下降。

在本实施方式中,纤维状的高分子粘结剂的通水性以CSF值计为10~150mL左右。在本实施方式中,CSF值是按照JIS P 8121-2:2012(纸浆-滤水度试验方法-第2部:加拿大标准游离度法)测得的值。另外,CSF值例如可以通过使粘结剂原纤维化来调整。

若纤维状的高分子粘结剂的CSF值小于10mL,则得不到通液性,压力损失也有可能变高。另一方面,在CSF值超过150mL时,不能充分保持粉末状的活性炭,成型体的强度降低,并且有吸附性能变差的可能性。

从镀覆液中的分解产物的吸附效果、成型性等观点出发,本实施方式的成型体中的活性炭与纤维状粘结剂的混合比例优选相对于活性炭100质量份,纤维状粘结剂为4.0-6.0质量份左右。若纤维状粘结剂的量少于4.0质量份,则有可能得不到充分的强度而无法成型出成型体。此外,若纤维状粘结剂的量超过6.0质量份,则吸附性能有可能下降。更优选混合4.5~5.5质量份的纤维状粘结剂。

(镀覆液净化用过滤器的变形例)

本实施方式的镀覆液净化用过滤器也可以是除了成型体以外还具备中芯的圆筒状过滤器。通过设为圆筒形状,具有可以降低通液阻力的优点。

作为可以使用于本实施方式的中芯,只要是可以插入于圆筒形状的成型体的中空部从而增强成型体的中芯,就并不特别限定,优选例如暗渠管(trical pipe)、网状排水管(netron pipe)、陶瓷过滤器、圆筒状无纺布层压管。而且,也可以在中芯的外周缠绕无纺布等而使用。

此外,本实施方式的镀覆液净化用过滤器可以具有缠绕于圆筒形状的成型体的外周的无纺布,也可以具有粘接于成型体的两侧端面的垫圈。

(镀覆液净化用过滤器使用方法)

本实施方式的镀覆液净化用过滤器浸渍于收容镀覆液的镀覆液槽中使用。通过使镀覆液循环于该过滤器,既能抑制镀覆液中的添加剂的除去,又能将由添加剂产生的分解产物吸附并除去。

(成型体的制造方法)

本实施方式的镀覆液净化用过滤器所具备的成型体的制造可以通过任意的方法来进行,并不特别限定。从可以高效率地制造的观点出发,优选浆料抽吸方法。

以下,作为其一例说明本实施方式的圆筒形状的成型体的制造方法的详细内容,但是本发明并不限定于此。

具体而言,例如圆筒状的成型体可以通过包含下述工序的制造方法而得到,所述工序为:浆料制备工序,将粉末状活性炭以及纤维状粘结剂分散在水中从而制备浆料;抽滤工序,一边对浆料进行抽吸一边过滤从而得到预成型体;干燥工序,将预成型体干燥从而得到干燥后的成型体;以及,磨削工序,根据需要对成型体的外表面进行磨削。

(浆料制备工序)

在本实施方式,在浆料制备工序中,例如以相对于活性炭100质量份使纤维状粘结剂成为4.5~5.5质量份的方式,并且,以使固体成分浓度成为4.0~6.0质量%(特别优选4.5~5.5质量%)的方式,制备使粉末状活性炭及纤维状粘结剂分散在溶剂中的浆料。作为溶剂,并不特别限定,优选使用水等。若浆料的固体成分浓度过高,则有分散容易变得不均匀且成型体容易产生斑点的问题。另一方面,若所述固体成分浓度过低,则不仅成型时间变长从而生产率下降,而且成型体的密度变高从而容易因捕捉浑浊成分而发生堵塞。

(抽滤工序)

接着,在抽滤工序中,例如对如图1所示的、在芯体2的表面具有多个抽吸用小孔3且在两端安装有凸缘4、4’的圆筒状成型用的模板1安装如上所述的中芯,并浸渍于收容在容器的浆料中,一边从滤液排出口5由模板1的内侧进行抽吸一边进行过滤,由此使浆料附着于模板1。作为抽吸方法,可以利用常用的方法,例如使用抽吸泵等进行抽吸的方法等。预成型体7在附着于模板1的状态下压缩成指定直径。

(干燥工序)

在通过抽滤工序成型预成型体7后,拆下模板1的两端的凸缘4、4’,拔出芯体2,从而可以得到中空圆筒形状的预成型体7。在干燥工序中,将从模板1拆下的预成型体7用干燥机等进行干燥,从而可以得到图2所示的成型体6(本实施方式的成型体)。

干燥温度为例如100~150℃(尤其110~130℃)左右,干燥时间为例如4~24小时(尤其8~16小时)左右。若干燥温度过高,则纤维状粘结剂变质或熔融,容易使过滤性能下降或成型体6的强度下降。若干燥温度过低,则有干燥时间变长或干燥变得不充分之虞。

(磨削工序)

根据需要,还可以在干燥工序后进行磨削工序,以进一步调整过滤器的外径或减少外周面的凹凸。在本实施方式中使用的磨削方法只要可以对干燥后的成型体6的外表面进行磨削(或研磨)就并不特别限定,可以利用常用的磨削方法,但从磨削的均匀性的角度出发,优选使用使成型体6本身旋转而进行磨削的磨削机的方法。

另外,磨削工序并不限于使用磨削机的方法,例如可以用固定的平板状磨石对固定于旋转轴的成型体6进行磨削。在该方法中,产生的磨削屑容易堆积在磨削面,因此一边吹送空气一边进行磨削的方式较有效。

可以将如此得到的成型体使用于本实施方式的镀覆液净化用过滤器。例如,可以在通过所述的制造方法制造成型体之后,根据镀覆液的处理量等切断为所需的大小及形状来得到镀覆液净化用过滤器。进一步根据需要,在成型体的中空部插入中芯,或在成型体的远端部分安装盖子,或在成型体的外周缠绕无纺布。

(镀覆液净化用吸附剂)

本发明所涉及的另一个实施方式的镀覆液净化用吸附剂是由活性炭形成的镀覆液净化用吸附剂,其每单位质量的碘吸附量为1000~1400mg/g,活性炭的灰分含量为0.5质量%以下,活性炭的氯化物含量为0.0030质量%以下。规定碘吸附量、灰分含量以及氯化物含量的理由与规定所述的活性炭的这些项目的理由一样。

通过使用本实施方式所涉及的镀覆液净化用吸附剂,既能抑制添加剂的除去又能将由添加剂产生的分解产物高效率地从镀覆液除去,并且可以抑制氯、灰分溶出至镀覆液中。本实施方式的镀覆液用吸附剂可以使用于所述的镀覆液净化用过滤器。

本说明书如上所述地公开了各种实施方式的技术,其主要技术概括如下。

本发明一个方面所涉及的镀覆液净化用过滤器具备包含由活性炭形成的吸附剂,且每单位质量的碘吸附量为930~1300mg/g的成型体,将氯化物离子浓度为6.0~9.0mg/L、pH为6.9~7.5、电导率为90~130μS/cm的原水过滤1分钟之后所得到的过滤水的氯化物离子浓度为所述原水的氯化物离子浓度以下。

通过此种构成,可以提供既能抑制添加剂的除去又能将由添加剂产生的分解产物高效率地从镀覆液除去,并且可以抑制氯溶出至镀覆液中的镀覆液净化用过滤器。

就所述镀覆液净化用过滤器而言,所述过滤水的电导率可以为所述原水的电导率加5μS/cm所得的值以下。据此,可以抑制金属成分等溶出至镀覆液中,可以形成质量好的镀覆层。

在所述镀覆液净化用过滤器中,所述成型体可以含有纤维状粘结剂。据此,成型体的形状不容易走样,可以长期安定地抑制添加剂的除去,并且将由添加剂产生的分解产物高效率地从镀覆液除去。

在所述镀覆液净化用过滤器中,所述活性炭可以将椰子壳作为原料。据此,可以廉价地制造镀覆液净化用过滤器。

就所述镀覆液净化用过滤器而言,亚甲蓝循环吸附次数可以为4次以上且12次以下。据此,既能抑制添加剂的除去又能将由添加剂产生的分解产物高效率地从镀覆液除去。

就所述镀覆液净化用过滤器而言,相对于将细孔容积计算相对压力设为0.990所测定的所述活性炭的总细孔容积,以MP法测定的所述活性炭的直径1.0nm以上且1.5nm以下的细孔容积的百分比可以为2.3%以上。据此,既能抑制添加剂的除去又能将由添加剂产生的分解产物高效率地从镀覆液除去。

就所述镀覆液净化用过滤器而言,以MP法测定的所述活性炭的平均细孔径可以为1.70nm以上且1.92nm以下。据此,既能抑制添加剂的除去又能将由添加剂产生的分解产物高效率地从镀覆液除去。

本发明另一个方面所涉及的镀覆液净化用吸附剂是由活性炭形成的镀覆液净化用吸附剂,每单位质量的碘吸附量为1000~1400mg/g,所述活性炭的灰分含量为0.5质量%以下,所述活性炭的氯化物含量为0.0030质量%以下。

根据此种构成,可以提供用于得到既能抑制添加剂的除去又能将由添加剂产生的分解产物高效率地从镀覆液除去,并且可以抑制氯溶出至镀覆液中的镀覆液净化用过滤器的镀覆液净化用吸附剂。

实施例

以下基于实施例更详细地描述本发明,但这些实施例并不对本发明作任何限定。

首先,对表1至表3所示的各实施例中制备的活性炭、成型体以及过滤器的制造方法进行说明。

[成型体的原料]

(粒状活性炭)

粒状活性炭1~11的原料是椰子壳。将在400℃~600℃下炭化的椰壳炭在900~950℃下进行水蒸汽活化。活化时间以达到目标碘吸附量的方式调整。活化后的活性炭作为粒状活性炭11。

将经活化的活性炭以稀盐酸洗涤之后,用离子交换水洗涤,并在120℃下进行干燥,由此得到了粒状的活性炭。将洗涤、干燥后的活性炭作为粒状活性炭7~9。

对经洗涤、干燥的活性炭进一步在热处理温度700℃、水蒸汽分压约40%的LPG燃烧气体中实施了热处理。将实施了热处理的活性炭作为粒状活性炭1~6、10。

(纤维状活性炭)

纤维状活性炭1的原料是酚醛树脂。将酚醛系树脂纤维(群荣化学工业株式会社制“KT-2800”)在980℃的LPG燃烧气体中进行加热处理,得到了纤维状活性炭1(2旦尼尔,80万根)。

(纤维状粘结剂)

作为纤维状粘结剂,使用了日本Exlan工业株式会社制“原纤化丙烯酸浆Bi-PUL/F”。

[成型体的制造]

(使用粒状活性炭的浆料)

将粒状活性炭1~10用球磨机粉碎之后,用JIS规格筛的上网80目(mesh)、下网325目的筛进行分级,得到表2所示的粒度(D50)的粉末状活性炭。

对所述粉末状活性炭2.0kg,以固体成分计添加0.11kg(CSF=55mL)的所述纤维状粘结剂,并在自来水中搅拌使其分散,制作了30L的浆料。

(使用纤维状活性炭的浆料)

将1kg纤维状活性炭1加入到以固体成分计为0.055kg(CSF=55mL)的所述纤维状粘结剂及100L自来水中,投入到小型打浆机,以使打浆密度测定用成型体的密度成为0.22g/mL的方式打浆作为浆料。

由打浆后的浆料制作的打浆密度测定用成型体的密度如下地测定。对如图1所示的形状的具有多个抽吸用小孔(直径3mm、间距5mm)的外径40mm、外径凸缘间隔50mm的模具(模板)的中轴(芯体)缠绕300目的金属网,使外径成为18mm。使用该模具抽吸浆料来制作圆筒形的打浆密度测定用成型体,根据干燥后的重量和尺寸计算出该成型体的密度(打浆密度)。

(浆料的成型)

使用对如图1所示的形状的具有多个抽吸用小孔的外径63mm、中轴(芯体)径30mm、凸缘间长度245mm的模具(模板)安装了中轴过滤器(旭日纤维工业株式会社制的MF过滤器,标称孔径30μm、内径30mm、外径33mm、长度245mm)的模具来抽吸所得到的浆料,并抽吸至使抽吸浆料所成型的预成型体的外径比模具的外径大约2mm的外径约65mm为止。

然后,一边使所得到的预成型体旋转一边用板按压而压缩成型(转动成型),直至成为与模具相同的外径为止,从模具卸下并进行干燥,由此完成了如图2所示的圆筒状成型体。在所完成的成型体的外周缠绕1层无纺布(尤尼吉可株式会社制的纺粘无纺布“ELEVEST0703WDO”),在成型体的两端,用厚0.5mm的热熔粘接剂将从厚2mm的发泡聚乙烯片材以外径63mm、内径30mm的甜甜圈状冲孔而成的垫圈粘接于成型体两端,并将长度调整成250mm,由此完成了镀覆液净化用过滤器。将该成型体加工的部件或过滤器使用于试验No.1~12。

接着,说明在表1~表3所示的各实施例制备的活性炭以及成型体的评价方法、以及在各实施例过滤出的过滤水的评价方法。

[活性炭中的灰分及氯化物含量、活性炭碘吸附量]

对于与粘结剂混合前的活性炭,按照JIS K 1474:2014(活性炭试验方法)规定的

[活性炭中的金属(Na、K)含量的测定]

对与粘结剂混合前的活性炭试样0.1g添加浓硝酸(1.38)10mL,使用平行、放大微波合成装置(CEM公司制的“Microwave MARS6”)来施加微波,由此制作了活性炭分解液。

使用多元素同时分析方式ICP发光分光分析装置(株式会社岛津制作所制的“ICPE-9820”),对所得到的分解液测定了分解液中的元素含量。基于所得到的元素含量,计算出了活性炭中的元素含量。表1所示的Na及K的含量是如上所述地计算出的每1kg活性炭的值。

[活性炭的粒度测定]

用球磨机粉碎各活性炭后的粒度(D50)通过以下说明的激光衍射测定法进行了测定。即,将作为测定对象的活性炭与表面活性剂一起添加到离子交换水中,施加超声波振动而制作均匀分散液,使用粒径分布测定装置(麦奇克拜尔(Microtrac BEL)公司制的“Microtrac MT3300EX-II”进行了测定。作为表面活性剂,使用了和光纯药工业株式会社制的“聚氧乙烯(10)辛基苯醚”。以下示出分析条件。

(分析条件)

测定次数:3次的平均值

测定时间:30秒

分布显示:体积

粒径分类:标准

计算模式:MT3000II

溶剂名:水(WATER)

测定上限:2000μm,测定下限:0.021μm

残留成分比:0.00

通过成分比:0.00

残留成分比设定:无效

粒子透过性:吸收

粒子折射率:不适用(N/A)

粒子形状:不适用(N/A)

溶剂折射率:1.333

DV值:0.0882

透射率(TR):0.800~0.930

扩张过滤器:无效

流速:70%

超声波输出:40W

超声波时间:180秒

[成型体中的活性炭的比表面积、细孔容积、平均细孔径的测定]

将安装外周无纺布及垫圈之前的成型体,从长度方向上自端面起115mm的位置,任意地如图3所示用切刀以体积成为约6mL的方式切下作为试样。将切下的试样放入坩埚,在氮气氛中且在700℃下加热1小时之后,在氮气氛中冷却至室温,将其作为比表面积及细孔容积测定用试样。使用该试样,通过以下的方法计算出成型体中的活性炭的比表面积及细孔容积。

比表面积S1(m

总细孔容积V1(mL/g)使用所述高精密度全自动气体吸附装置,根据氮吸附量而求出。具体而言,将使用所述高精密度全自动气体吸附装置测定的细孔容积计算相对压力0.990下的氮吸附量(V),通过下述式(1)换算成液态氮的体积(Vp),将所得到的Vp的值作为总细孔容积V1(mL/g)。在式(1)中,Mg为吸附质(氮)的分子量(28.013)、ρg(g/cm

Vp=V×Mg/(22414×ρg) (1)

平均细孔径D1(nm)是将细孔的形状假定为圆筒形,并使用所述总细孔容积V1(mL/g)及比表面积S1(m

D1=(V1/S1)×4×1000 (2)

以MP法解析氮气的吸附等温线,计算出直径1.0~1.5nm的范围的细孔的总细孔容积(mL/g)。基准曲线使用了NGCB-BEL.t。

[成型体碘吸附量]

以与成型体中的活性炭的比表面积等的测定中使用的试样相同的位置及大小切下了试样。将切下的试样切成大小不同且任意大小的试样片,在115℃下干燥3小时。干燥后,测定在干燥器中冷却的试样重量,用刮勺压碎各个试样片来消除块儿,作为成型体碘吸附量测定用试样。使用这些试样,按照JIS K 1474:2014(活性炭试验方法)规定的“碘吸附性能”的测定方法测定了成型体碘吸附量。

[亚甲蓝(MB)循环次数]

将缠绕有无纺布的圆筒状成型体切成厚16.3mm,通过热熔将垫圈粘接在其两端,作为MB循环次数测定用试样过滤器。垫圈使用了将厚2mm的发泡聚乙烯片材冲孔成外径63mm、内径30mm的甜甜圈状的垫圈。MB循环次数测定用水溶液(MB水溶液)使用了以浓度成为约120mg/L的方式在离子交换水中添加亚甲蓝(MB)的水溶液。作为设置试样过滤器的柱,使用了内径70mm的自制的柱,其结构采用了可以用肋条(rib)密封试样过滤器两端。

在柱上设置试样过滤器,将2L的MB水溶液以20℃、0.56L/分钟的流速,从外侧向内侧循环流通于试样。如果流通开始起30分钟后的MB水溶液中的MB浓度在2mg/L以下,则进一步追加MB,使浓度成为约120mg/L。反复进行该作业,直到追加MB起30分钟后的MB浓度超过2mg/L为止。将该流通开始或追加MB起30分钟后的MB浓度超过2ppm为止的反复次数(MB的追加次数加1所得的值)作为MB循环次数。

循环流通中使用的泵是雅马拓科学株式会社制的“Digital Pump 07522-20”。MB水溶液中的MB的浓度测定使用紫外可见分光光度计(株式会社岛津制作所制的“UV-1800”),在波长665nm下,将MB水溶液任意地用离子交换水稀释并进行了测定。

[原水]

作为过滤用的原水,使用了将自来水用净水用活性炭过滤,并将水温调整成20±3℃的水。原水的pH为6.9~7.5。此外,各实施例中使用的原水的氯化物离子浓度及电导率如表3所示。

[原水及过滤水的氯化物离子浓度测定]

将具备成型体、缠绕于成型体外周的无纺布以及粘接在成型体两端的垫圈的镀覆液净化用过滤器设置在塑料壳(研华科技株式会社制的“1PA”)上,并以10L/分钟的流量使原水流通,将原水经过滤而成的过滤水开始从塑料壳出口流出起1分钟后的过滤水提取100ml,使用离子层析仪(赛默飞世尔科技株式会社制的“INTEGRION”),以下述条件测定了氯化物离子浓度。未过滤的原水也提取100ml,同样地测定了氯化物离子浓度。在过滤水的氯化物离子浓度为原水的氯化物离子浓度以下的情况下,将氯溶出判定为“○”(可),在过滤水的氯化物离子浓度高于原水的氯化物离子浓度以下的情况下,将氯溶出判定为「×」(不可)。

(离子层析条件)

柱:AS23 4×250mm及AS23 4×50mm

抑制器:AERS 500 Carbonate 4mm

洗脱液:4.5M碳酸钠+0.8mM碳酸氢钠溶液(超纯水)

[原水及过滤水的电导率测定]

使用pH计(株式会社堀场先进技术制的“LAQUA F-74”及“ToupH电极9615S-10D”)测定了为氯化物离子浓度测定而提取的过滤水及原水的电导率。

[聚乙二醇(PEG)除去性能判定]

PEG除去性能判定以判定过滤器从镀覆液除去分解产物的性能为目的而进行。在PEG除去性能判定试验中,以离子交换水代替了镀覆液,以聚乙二醇20,000(PEG20000)代替了添加至镀覆液中的添加剂(高分子有机化合物),以聚乙二醇400(PEG400)代替了由镀覆液中的添加剂产生的分解产物(低分子有机化合物)。

PEG除去性能判定使用与MB循环次数测定用试样过滤器一样的试样过滤器。

PEG水溶液使用在离子交换水中以TOC浓度成为约1,650mg/L的方式分别添加PEG20000或PEG400而成的两种水溶液。

在柱上设置试样过滤器,使5L的PEG水溶液以20℃、0.5L/分钟的流速,从外侧向内侧循环流通于试样。测定流通开始起3小时后的PEG水溶液中的TOC浓度,分别计算出从流通开始前的PEG水溶液的PEG20000及PEG400的除去率。

本发明的镀覆液净化用过滤器优选尽量不除去添加剂而仅除去分解产物,因此对应添加剂的PEG20000以除去率25%以下视为合格,对应分解产物的PEG400以除去率25%以上视为合格。将同时满足PEG20000的除去率25%以下以及PEG400的除去率25%以上的除去性能判定为“○”(可),将其以外的除去性能判定为“×”(不可)。

循环流通中使用的泵为雅马拓科学株式会社制的“Digital Pump 07522-20”。PEG水溶液中的TOC浓度测定使用总有机碳计(株式会社岛津制作所制的“TOC-Lcsh ASI-L”)进行。

[镀覆质量判定]

使用镀覆净化用过滤器过滤出的镀覆液,对板状镍试验片进行镀铜加工,并目视确认了质量。将足以作为镀覆制品使用的判定为“○”、将勉强可以作为镀覆制品使用的判定为“Δ”、将有色斑或厚度不均而无法使用的判定为“×”。

将对于以上各项目的测定、评价结果示于表1~表3。表1中示出对于粉碎或打浆前的活性炭的测定、评价结果。表2中示出对于过滤器以及过滤器中的活性炭的测定、评价结果。表3中示出原水以及用过滤器过滤出的过滤水的测定结果、过滤器的性能评价以及镀覆质量评价。

(考察)

本实施方式(本发明例)的镀覆液净化用过滤器既能抑制PEG20000的除去又能将PEG400高效率地从PEG溶液除去,并且可以抑制氯溶出至PEG溶液中,表现出优异的除去性能。而且,在使用本实施方式的镀覆液净化用过滤器过滤出的镀覆液进行镀覆加工的情况下,得到了质量优异的结果。

相对于此,比较例的镀覆液净化用过滤器在除去性能或抑制氯溶出方面结果差。此外,在使用比较例的镀覆液净化用过滤器过滤出的镀覆液进行镀覆加工的情况下,得到了质量差的结果。

通过以上说明,可以确认:根据本发明的镀覆液净化用过滤器,既能抑制添加剂的除去又能将由添加剂产生的分解产物高效率地从镀覆液除去,并且能够抑制氯溶出至镀覆液中。而且,可以确认:在使用本发明的镀覆液净化用过滤器的情况下,所得到的镀覆加工品的质量良好,因此作为镀覆液净化用过滤器而有用。

该申请以2018年12月27日提交的日本发明专利申请特愿2018-245928为基础,其内容包含在本申请中。

为了表述本发明,在所述说明中参照附图并通过实施方式适当且充分地说明了本发明,但是应该理解只要是本领域技术人员就能容易地对所述的实施方式进行变更及/或改良。因此,本领域技术人员实施的变更方式或改良方式只要不脱离权利要求书记载的权利要求的权利范围,就解释为该变更方式或该改良方式包含在该权利要求的权利范围。

产业上的可利用性

本发明在有关镀覆液净化用过滤器以及镀覆液净化用吸附剂的技术领域中具有广泛的产业上的可利用性。

- 镀覆液净化用过滤器以及镀覆液净化用吸附剂

- 一种铝合金镀覆钢板的镀覆液及镀覆方法