用于飞行器涡轮发动机壳体的空气动力学臂

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及涡轮发动机领域。本发明涉及一种飞行器涡轮发动机的壳体空气动力学臂。

背景技术

现有技术特别包括文献US-A1-2014/193249和US-A1-2012/266439。

图1示出了双流涡轮发动机1,其通常以纵轴X为中心,包括风扇S、低压压缩机1a、高压压缩机1b、环形燃烧室1c、高压涡轮1d、低压涡轮1e和排气喷嘴1h。高压压缩机1b和高压涡轮1d通过高压轴2连接,并共同形成高压(HP)体。低压压缩机1a和低压涡轮1e通过低压轴3连接,并共同形成低压(LP)体。风扇S由风扇轴4驱动。

风扇S输送环形气流,其中心环形部分称为主流FP,在由环形整流罩5a限定的所谓主管道内流动,该主流为驱动风扇S的发动机提供动力,环形气流的外部环形部分称为次级流FS,该次级流FS被喷射到大气中,同时提供很大一部分推力。风扇S包含在壳体5b中,壳体5b与环形整流罩5a一起限定了次级流FS在其中流动的所谓次级管道。

与用于飞行器的常规涡轮发动机通常使用的功率(约为60kVA)相比,用于飞行器的混合式涡轮发动机使用非常高的电功率(约300至500kVA)。

尽管供电电压增加(例如在500V至1500V的范围内),但是对于这样的电源,供电电流仍然很大。因此,电导体的与待传输的供电电流成正比的横截面也较大。例如,对于常规的涡轮发动机,电缆的直径通常约为几毫米,但对于混合式涡轮发动机,电缆的直径约为几十毫米。

然而,对于设计安装在涡轮发动机的主管道下的电机,电导体必须穿过涡轮发动机的主管道和次级管道,以在安装在主管道下的电机与飞行器的总体电气网络之间传输电能。此外,如果电机旨在安装在涡轮发动机的管道间隔室中(也被称为“芯区域”),则电导体必须至少穿过次级管道。然而,由于电导体的大截面,电导体至少在涡轮发动机的次级管道中对气流构成障碍,从而降低涡轮发动机的内部空气动力,因此损害涡轮发动机的性能。

众所周知,通过固定的结构臂(也被称为辅助通道臂)为供电导体布线,该结构臂至少穿过涡轮发动机的次级管道。这种结构臂的厚度通常大于1.5cm,更一般地大于2.5cm。

由于这些结构臂大体是中空的并被流体管占据,可用于安装大截面电导体的空间受到限制,并且不允许混合式涡轮发动机所需的大供电电流的流动。此外,穿过涡轮发动机的次级管道的结构臂的数量通常很少,典型地从两个到四个或五个臂,这限制了可以流过穿过次级管道的所有电导体的总供电电流。

本发明提出为上述问题提供一种简单有效的解决方案。

发明内容

为此,本发明涉及一种用于飞行器涡轮发动机的壳体的空气动力学臂,其特征在于,该空气动力学臂包括:

-外部管状壳层,该外部管状壳层具有基本上沿轴线延伸的大体细长的形状,该壳层包括用于连接到涡轮发动机壳体的轴向端部;

-导电芯,该导电芯在壳层的内部延伸,并在壳层的端部中的每个端部处具有电连接端部;和

-绝缘材料,该绝缘材料被构造成占据设置在芯与壳层之间的空间。

根据本发明的空气动力学臂构成了一种简单有效的解决方案,使得大直径导电体能够通过以使高电功率流通,同时在不增加质量的情况下保持设置有空气动力学臂的壳体的空气动力学性能和机械强度。实际上,当空气动力学臂旨在安装在涡轮发动机壳体上时,空气动力学臂旨在被在涡轮发动机内部流动的空气流横穿。因此,空气动力学臂具有空气动力学轮廓,以限制空气流的扰动。

此外,空气动力学臂是管状的,被由绝缘体包围的导电芯横穿。因此,与现有技术的解决方案相反,臂内可用的总体积可用于传递混合涡轮发动机运行所需的大量电能。

芯与壳层之间的绝缘体的存在防止了臂的外壳层与导电芯之间的任何电接触,从而保证了涡轮发动机的电连接的完整性。

根据本发明,对于空气动力学臂在与壳层的轴线垂直的平面中的任何横截面,空气动力学臂的厚度介于2毫米至10毫米之间,空气动力学臂的弦长介于30毫米至150毫米之间。

有利地,对于空气动力学臂在与壳层的轴线垂直的平面中的任何截面,绝缘材料的最小厚度约为0.8毫米,优选地介于0.6毫米至1.5毫米之间。

有利的是,对于空气动力学臂在与壳层的轴线垂直的平面中的任何截面,芯的厚度介于1毫米至5毫米之间。

有利地,芯的端部被构造成通过机械连接或焊接连接到电导体。

根据实施例的示例,壳层的轴向端部中的每个轴向端部包括凸缘,凸缘用于连接或用于固定到涡轮发动机壳体。

因此,每个空气动力学臂可以安装到涡轮发动机壳体上。

优选且有利的是,绝缘材料被构造成能承受高达200℃的温度,并且由通过焙烧而聚合的有机绝缘粉末或液体绝缘体制造,或者被构造成能承受高达800℃的温度,并且由矿物绝缘粉末与粘合剂的在高温下焙烧的混合物制造。

有利地,矿物绝缘粉是能够耐受涡轮发动机的环境高温的

有利地,粘合剂是陶瓷粘合剂。

本发明还涉及一种飞行器涡轮发动机,其特征在于,该飞行器涡轮发动机包括至少10个具有上述特征中的至少一个的空气动力学臂,并且优选地包括至少20个空气动力学臂,每个空气动力学臂是穿过涡轮发动机的次级流管道或主流管道的流动整流器叶栅的一部分。

根据本发明的涡轮发动机具有通过多个(至少十个)减小尺寸的空气动力学臂整合和传递较大量的电能的优点。因此,至少10个具有减小厚度的空气动力学臂被构造成设置在涡轮发动机的壳体上,同时保持机械强度并且不增加该壳体的质量。这也可以允许避免使用传递高功率的庞大的臂。

最后,本发明涉及一种用于制造根据本发明的空气动力学臂的制造方法,该方法包括以下步骤:

a)制造导电芯;

b)制造壳层;

c)使芯相对于壳层定位以提供空间;

d)将绝缘材料添加到在壳层与导电芯之间提供的空间中;

e)使绝缘材料硬化,以确保与壳层和导电芯的连接。

根据本发明的方法可以包括单独采用或彼此组合采用的以下特征中的一个或多个:

-在步骤b)中,通过增材制造来制造壳层;

-步骤b)和步骤c)通过直接围绕芯制造壳层而同时进行;

-通过增材制造同时制造壳层的内表面和芯;

-在步骤c)中,绝缘材料是液体绝缘体或绝缘粉末的形式,或者是矿物绝缘粉末与粘合剂的混合物的形式;

-步骤c)还包括液体绝缘体或绝缘体粉末的聚合,或者矿物绝缘体粉末与粘合剂混合物的焙烧。

附图说明

本发明的其他特征和优点将从以下详细描述中变得明显,为了理解该描述,请参照附图,在附图中:

[图1]已经讨论过的图1是涡轮发动机的示意性横截面图;

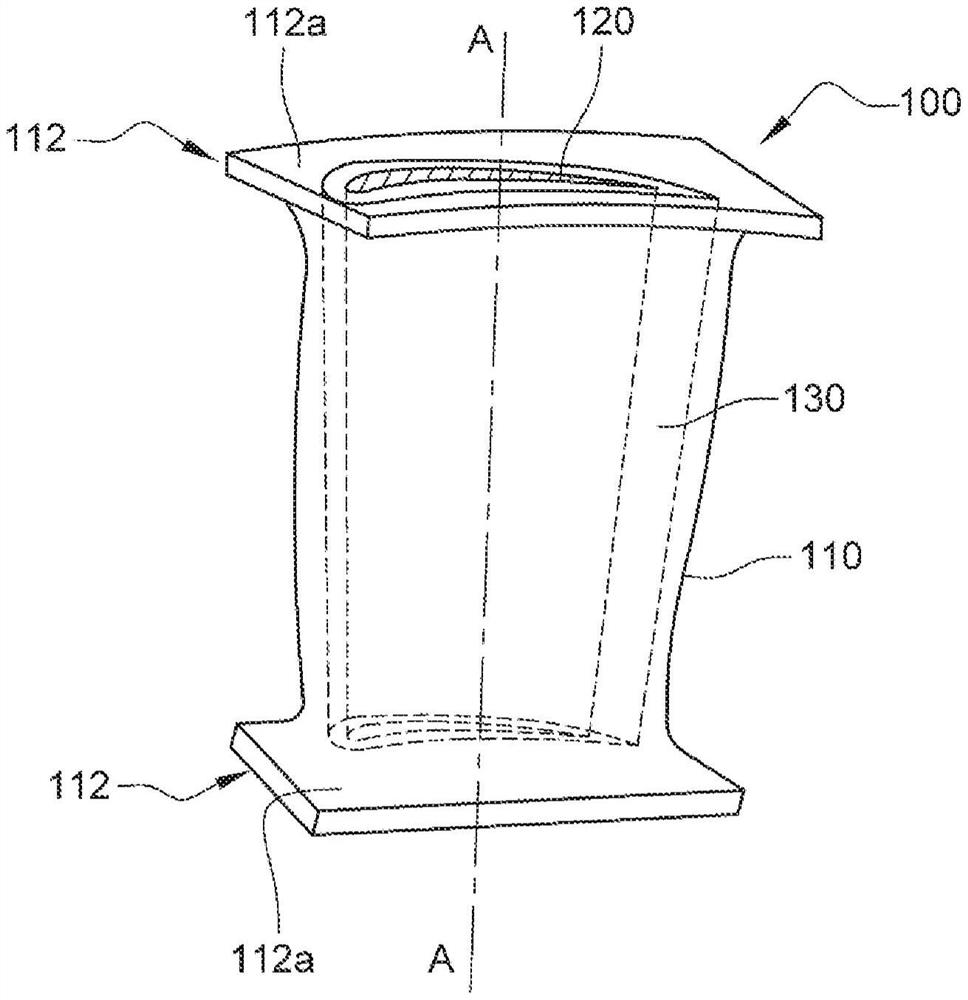

[图2]图2是涡轮发动机壳体的透视图;

[图3]图3是根据本发明的空气动力学臂的实施例的示例的详细视图;

[图4]图4是图3所示的空气动力学臂的横截面图。

具体实施方式

在本公开中,术语“上游”、“下游”是参照飞行器涡轮发动机中气体的流动方向而被使用。术语“内”和“外”是相对于涡轮发动机的纵向轴线而限定的。术语“轴向”、“内部”和“外部”是参照构成根据本发明的空气动力学臂的部件的定位而限定的。

参照图2,涡轮发动机1的结构元件指定为中间壳体6,该中间壳体包括两个同轴的环形叶栅排,该叶栅排构成位于主流FP中的内叶栅和位于次级流FS中的外叶栅。更确切地说,中间壳体6包括:用于由LP轴3横穿的毂7、用于分离主流FP和次级流FS的内齿圈8、位于涡轮发动机的机舱水平处的外环形护罩9、在齿圈8与外护罩9之间径向延伸的呈翅片形式的径向空气动力学臂10、以及在毂7与齿圈8之间的内部径向连接臂11。多个臂10形成外叶栅,多个臂11形成内叶栅。径向臂12也可以布置在外叶栅中,并传递在发动机及其支撑件之间的力的一部分,臂12是结构臂。中间壳体的臂10可以采取流动整流器叶片的形式,以对次级流FS进行整流,该次级流在风扇S的下游沿着涡轮发动机1的轴线X在次级管道中流动。臂10然后构成OGV,OGV是出口导向叶片(Outlet Guide Vane)的缩写。固定翅片的齿圈(未示出)大体布置在中间壳体的臂11与风扇S之间,以对主流FP进行整流,该主流沿着涡轮发动机1的轴线X在主管道中流动。这些翅片通常被称为IGV,IGV是入口导向叶片(Inlet GuideVane)的首字母缩写。

中间壳体6具有结构功能,因为力通过中间壳体传递;特别地,用于将涡轮发动机1固定到飞行器结构上的装置与中间壳体6成一体。

图3和图4示出了根据本发明的空气动力学臂100的实施例的示例。

空气动力学臂100包括:

-外壳层110;

-导电芯120;和

-绝缘材料130。

壳层110是管状的。壳层具有基本上沿着轴线A-A延伸的大体细长的形状的管状主体111和用于连接到壳体(例如涡轮发动机1的中间壳体6)的轴向端部112。

导电芯120和绝缘材料130被封闭在由壳层110的内表面界定的内腔内。

在横截面上,壳层110的主体111具有如在图4中看到的空气动力学轮廓。因此,主体111具有前缘111a、后缘111b、拱腹111c和拱背111d。

根据本发明的空气动力学臂100被构造成设置在壳体上,特别是用于飞行器涡轮发动机的中间壳体上。为此目的,壳层110的轴向端部112中的每一个包括用于连接或固定到壳体的凸缘112a。因此,例如通过将壳层110的凸缘112a焊接到涡轮发动机壳体的内齿圈8和外护罩9,每个空气动力学臂可以安装到中间壳体6上。

壳层100由具有所需的耐磨特性的任何材料制成。例如,壳层110由金属制成。

壳层100的厚度保证空气动力学臂100的机械强度。

芯120在壳层110内部沿着轴线A-A延伸。芯120在壳层110的端部112中的每个端部处具有电连接端部(未示出)。芯120的电连接端部被构造成通过机械连接或焊接联接到涡轮发动机的电导体,例如联接到飞行器的通用电气网络或联接到安装在主管道下方的电机。

芯120的电连接端部是芯120的突出部或者是在臂100安装在壳体6上时(例如借助于凸耳)可以通过旋拧安装到芯120的端部的分离元件。

芯由任一导电材料制成。例如,芯由铜或铝制成,这取决于安装有空气动力学臂100的环境的环境温度。例如,芯120可以由如下金属条组成:该金属条具有矩形截面(如图4所示),其宽度(矩形截面条的厚度)介于1毫米至3毫米之间,其截面长度介于10毫米至50毫米之间。在芯120的电连接端部包括用于联接到涡轮发动机的电导体的机械连接件的情况下,这些机械连接件可以通过机械加工、模制或增材制造与芯120一起形成。

可以根据安装有空气动力学臂100的环境的环境温度来选择适合于占据设置在芯120与壳层110之间的空间的绝缘材料130。

根据制造的示例,绝缘材料130可以从通过焙烧而聚合的有机绝缘粉末或液体绝缘体获得,因此绝缘材料被构造成承受高达200℃的温度。

根据制造的另一示例,绝缘材料130可以从矿物绝缘粉末与粘合剂的在高温下焙烧的混合物获得,因此绝缘材料被构造成能够承受高达800℃的温度。

矿物绝缘粉可以是

矿物绝缘粉末也可以是氧化镁或氧化铝。矿物绝缘粉末具有较好的耐高温特性。例如,例如与陶瓷粘合剂结合的矿物绝缘粉末可以承受高达800℃的温度。

因此,对于200℃至300℃范围内的温度,粘合剂可以是热固性聚合物树脂,对于更高的温度,粘合剂可以是呈泥浆形式的氧化物复合材料,例如Ox/Ox。

因此,壳层110的形状适应于运行期间涡轮发动机1中的气流的流动,因此,壳层110的空气动力学轮廓为主管道和次级管道中的空气的流动提供整流功能。

因此,臂100可以具有流动整流器叶片的外观,从而确保风扇S下游的流动整流功能,流动整流器叶片可以在主管道中构成IGV,或者流动整流器叶片可以在次导管中构成OGV,然后通过具有空气动力学作用的部件来确保电能的传导功能。

因此,在本发明的构造中,空气动力学臂100具有对来自风扇S的、沿着涡轮发动机轴线X的次级空气流进行整流的空气动力学功能以及导电功能,如果臂中的至少一些被设置有足够的厚度和/或刚度以参与由臂和护罩或齿圈(臂在护罩与齿圈之间径向地延伸)形成的组件的机械强度,则空气动力学臂100可能具有结构功能。因此,根据本发明,以相对于现有技术的臂有利的方式,在臂100内可用的体积用于在飞行器的通用电气网络与安装在主管道下方的电机之间通过主管道和次级管道传递电能。

因此,根据本发明的包括多个臂100的飞行器涡轮发动机使得相当大的总电流能够在飞行器的通用电气网络与电机之间通过,同时保持良好的性能。

所提出的解决方案特别适用于飞行器的涡轮发动机,其中,在现有技术中,为了使大电流通过主流动管道或次级流动管道传递,有必要在辅助通道臂中安装大直径(例如大于5毫米)电导体。

因此,根据本发明的飞行器涡轮发动机包括至少10个空气动力学臂100,优选地包括至少20个空气动力学臂100。每个空气动力学臂100是构成流的整流器叶栅的OGV或IGV组件的一部分,所述流分别横穿通过涡轮发动机的位于风扇下游的次级流管道或主流管道。

甚至更优选地,根据本发明的飞行器涡轮发动机包括30至70个根据本发明的空气动力学臂100,这个数目根据涡轮发动机的发动机类型而变化。

对于空气动力学臂100在与壳层110的轴线A-A垂直的平面中的任何截面,空气动力学臂100的最大厚度Ep优选地介于2毫米至10毫米之间,空气动力学臂100的弦长L优选地介于30毫米至150毫米之间。

对于空气动力学臂110在与壳层110的轴线A-A垂直的平面中的任何横截面,芯120的厚度优选地介于1毫米至5毫米之间。

根据制造的有利但绝非限制性的示例,人们寻求使1.8kA的电流流过所有空气动力学臂100(对应于涡轮发动机的540V供电电压下的1mW功率),这需要10cm

要考虑的在芯120的外表面与壳层110的内表面之间的绝缘材料130的最小厚度e取决于涡轮发动机的供电电压。因此,对于540V的供电电压,绝缘材料130具有约0.8毫米的最小厚度e。更一般地,最小厚度e优选地介于0.6毫米至1.5毫米之间。

因此,对于这种构造,空气动力学臂100具有例如约5毫米的厚度Ep和介于60毫米至80毫米之间的总弦长L。

根据本发明的制造空气动力学臂100的方法包括以下步骤:

a)制造导电芯120;

b)制造壳层110;

c)使芯120相对于壳层110定位以提供空间;

d)将绝缘材料130添加到在壳层110与导电芯120之间提供的空间中;

e)使绝缘材料130硬化以确保与壳层110和导电芯120的连接。

如下所述,芯120可在壳层110之前或之后制造,或同时制造;并且使绝缘材料130硬化的步骤根据所使用的绝缘材料130的类型而不同。

根据有利但绝非限制性的制造示例,根据本发明的空气动力学臂100通过包括以下步骤的方法制成:

-芯120是通过任何本身已知的方法制造的,例如,是通过拉拔、机加工、冲压方法等制造的;

-然后将芯120定位在增材制造支撑板上;

-然后,通过在导电芯120的外表面与壳层110的内表面之间提供空间,围绕导电芯120通过增材制造来制造壳层110;

-对设置在导电芯120的外表面与壳层110的内表面之间的空间填充绝缘体,绝缘体可以是液体绝缘体或有机绝缘粉末的形式,或者是矿物绝缘粉末和粘合剂(例如陶瓷)的混合物的形式;

-然后加热组件,该步骤允许在液体绝缘体或有机绝缘体粉末的情况下聚合绝缘体,或者在矿物绝缘体粉末和粘合剂(例如陶瓷)的混合物的情况下焙烧绝缘体,以粘合粉末和粘合剂,从而形成绝缘材料130。

根据另一实施例,当绝缘材料130处于液态(此时,绝缘材料被浇铸在导电芯120与壳层110之间)时,该液态通过熔化绝缘材料(在热塑性绝缘体的情况下)或通过自然(在陶瓷绝缘体的情况下)获得。然后,通过冷却或焙烧陶瓷泥浆(例如在为此目的提供的炉中进行焙烧),将绝缘材料转化为固态。

一种或另一种解决方案的选择取决于空气动力学臂100将被要求运行时所处的温度,换句话说,根据其上设置有空气动力学臂的涡轮发动机的类型(例如,热塑性类型的绝缘材料不能承受100℃以上的温度)。

由于存在多个弯曲度而使其具有围绕轴线A-A的扭曲外观,壳层110以及因此臂100可以具有复杂的内部形状和外部形状。壳层110可以通过LMD(激光金属沉积(LaserMetal Deposition)的缩写)增材制造技术制成,该技术包括使用激光束以在金属材料上产生熔融材料层,然后向该熔融材料层添加材料以使该层熔化和生长,添加例如以由该材料构成的粉末或线材的形式进行。以这种方式,激光逐层地熔化正在制造的部件的表面,并添加附加材料。

以这种方式,壳层110直接围绕导电芯120制成,使得在导电芯120的外表面与壳层110的内表面之间提供空间以容纳绝缘材料130。然后同时执行上述步骤b)和c)。

在增材制造系统的同一板上,可以同时制造多个空气动力学臂100,以提高制造方法的生产率。

还可以设想,壳层110以及因此臂100具有基本上直的(非扭曲的)内部形状和外部形状。在这种情况下,壳层100可以通过任何本身已知的方法来制造,例如通过SLM(选择性激光熔化(Selective Laser Melting)的缩写)增材制造技术来制造,该技术包括借助于诸如激光束的高能束熔化粉末。实际上,粉末床被沉积在支撑板上并被激光束扫描以选择性地熔化粉末,从而逐层地制造部件,其中,第三层熔化粉末被布置在第二层的顶部上,第二层本身被布置在第一层的顶部上。

然后,将芯120安装在所得到的壳层110内部,使得在芯120的外表面与壳层110的内表面之间提供空间。然后如上所述填充该空间,并加热组件以形成绝缘材料130。

也可以通过增材制造来制造壳层110的内表面和导电芯120。特别地,LMD技术允许将两个部件结合在一起,每个部件由不同的金属材料制成,例如通过由两种材料构成的两个导线线圈制成。

此外,在任何情况下,为了限制空气动力学负荷损失,根据本发明的用于制造空气动力学臂100的方法仍然可以包括对壳层100的外表面进行抛光的步骤。

此外,增材制造技术使得能够制造具有双重复杂形状(即在壳层110的外表面和内表面处具有双重复杂形状)的壳层110。

- 用于飞行器涡轮发动机壳体的空气动力学臂

- 用于飞行器涡轮发动机的具有改进的空气/燃料混合的空气动力学喷射系统