一种碳/氧化镁纳米复合粉、制备方法及应用

文献发布时间:2023-06-19 12:14:58

技术领域

本发明属于无机复合材料技术领域,具体涉及一种碳/氧化镁纳米复合粉、制备方法及应用。

背景技术

碳具有热导率高、热膨胀系数低以及与钢渣不润湿等特点,将其添加到耐火材料中可有效提高材料的抗热震性能和抗渣性,含碳耐火材料已广泛作为钢铁-冶金炉衬材料和连铸系统功能元件的主要材质。然而传统含碳耐火材料中总碳含量约为5-12%,较高的碳含量易使钢水增碳,不利于洁净钢乃至超洁净钢的冶炼,此外碳被氧化后导致大量COx气体释放,加剧了温室效应。因此,发展低碳乃至超低碳耐火材料对于冶金工业发展及环境保护意义重大。

然而单纯降低耐火材料中的碳含量易导致含碳耐火材料抗热震性、抗渣性等的下降。近年来,以纳米碳代替传统石墨作为碳源可在降低耐火材料碳含量的基础上有效提高耐火材料的抗热震性以及抗渣性。然而纳米碳比表面积大,易团聚,且成本较高,这些都大大限制了其在耐火材料的应用。通过合成纳米碳/陶瓷复合粉体的方式向耐火材料中引入纳米碳可以有效实现其在耐火材料基质中的均匀分散,提高低碳耐火材料的抗热震性能和抗渣性,提高其服役稳定性并延长其使用寿命。然而,现有纳米碳/陶瓷复合粉体制备技术大多工艺复杂,成本较高,工业化推广难度较大。因此,发展新的低成本纳米碳/陶瓷复合粉体制备技术对于低碳耐火材料的发展至关重要,对于洁净钢冶炼技术的进步以及环境保护具有重要的现实意义。

发明内容

为了克服现有技术中存在的不足,本发明提出一种碳/氧化镁纳米复合粉、制备方法及应用,所制备的复合粉中碳表现为纳米涡轮层状碳和石墨烯复合,均匀包覆于纳米氧化镁晶体表面,将复合粉添加到含碳耐火材料中有效提高了纳米碳在耐火材料中的分散性,提高了耐火材料的抗热震性、抗渣性和抗氧化性。

为了实现上述任务,本发明采取如下技术解决方案:

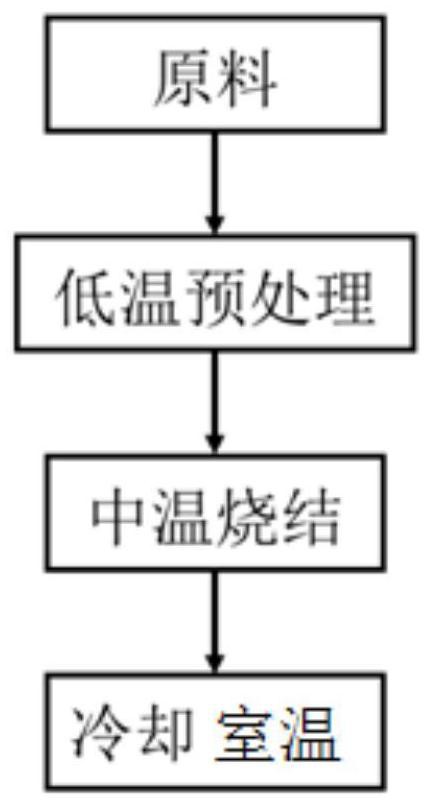

一种碳/氧化镁纳米复合粉的制备方法,制备原料为柠檬酸镁,依次经低温预处理和中温烧结制备得到;

所述的低温为140~160℃;

所述的中温为1000~1200℃。

可选的,所述的中温烧结的气氛为非氧化气氛。

可选的,所述的非氧化气氛为静态氩气气氛、静态氮气气氛或通过石墨包埋法获得的还原性气氛。

可选的,所述的中温烧结的保温时间不少于2h且不超过4h。

可选的,所述的低温预处理的保温时间不少于2h且不超过5h。

可选的,所述的柠檬酸镁的纯度≥98.0%。

可选的,所述的低温预处理于鼓风干燥箱中进行,中温烧结于高温炉中进行。

一种碳/氧化镁纳米复合粉,通过本发明所述的碳/氧化镁纳米复合粉的制备方法制备得到。

具体的,碳/氧化镁纳米复合粉的碳为石墨烯与纳米涡轮层状碳的复合物,碳包裹于氧化镁纳米晶体的表面形成碳/氧化镁纳米复合粉;

碳的粒径为8~10nm,氧化镁纳米晶体的粒径为8~10nm;

碳/氧化镁纳米复合粉中的碳含量为14~17wt%。

本发明所述的碳/氧化镁纳米复合粉用于制备耐火材料的应用。

本发明与现有技术相比具有以下优点:

(1)本发明提供了一种碳/氧化镁纳米复合粉的制备方法。该方法仅以较为廉价的柠檬酸镁作为单一原料,原料成本低;通过简单的低温处理和中温烧结实现复合粉的制备,制备过程简单经济快速。

(2)本发明使用设备较为简单,通过高温鼓风干燥箱对原料进行低温预处理,使用常规高温炉进行粉体的中温烧结即可实现碳/氧化镁纳米复合粉的制备,相比于其他制备技术生产成本低,能耗低,效率高,更加节能环保。

(3)本发明制备的碳/氧化镁纳米复合粉组成均匀,纳米碳分布均匀,产物为少层石墨烯与纳米涡轮层状碳均匀包裹氧化镁纳米晶体,将其添加到低碳耐火材料中可有效提高纳米碳在耐火材料基质中的分散性,提高低碳含碳耐火材料的性能。

附图说明

附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

图1为本发明的制备工艺流程图;

图2为本发明实施例1制备碳/氧化镁纳米复合粉的XRD图谱;

图3为本发明实施例2制备碳/氧化镁纳米复合粉的XRD图谱;

图4为本发明实施例1制备碳/氧化镁纳米复合粉的拉曼光谱图;

图5为本发明实施例2制备碳/氧化镁纳米复合粉的拉曼光谱图;

图6为本发明实施例1制备碳/氧化镁纳米复合粉的SEM图;

图7为本发明实施例1制备碳/氧化镁纳米复合粉的能谱扫描结果;

图8为本发明实施例1制备碳/氧化镁纳米复合粉的HRTEM图;

图9为本发明实施例5制备的粉体的SEM图;

图10为本发明实施例5制备的粉体的HRTEM图;

图11为本发明实施例6制备的粉体的SEM图;

图12为本发明实施例6制备的粉体的HRTEM图;

图13为本发明实施例7制备的粉体的SEM图谱;

图14为本发明实施例7制备的粉体的HRTEM图;

图15为低碳铝碳耐火材料的体积密度和显气孔率图;

图16为低碳铝碳耐火材料的抗压强度图;

图17为低碳铝碳耐火材料的常温抗折强度和抗热震性图;

图18为低碳铝碳耐火材料的渣侵蚀后试样截面图;

图19为低碳铝碳耐火材料氧化试验后试样截面图。

具体实施方式

以下结合附图和实施例对本发明作进一步的详细说明。

结合图1,本发明以柠檬酸镁为单一原料,首先将原料粉体在低温预处理,然后再中温烧结,特别是在静态非氧化气氛下,待降至室温后取出试样,便可获得碳/氧化镁纳米复合粉。低温为140~160℃;中温为1000~1200℃。本发明方法制备的碳/氧化镁纳米复合粉中总碳含量约为14~17wt%,碳表现为少层石墨烯与纳米涡轮层状碳复合,且均匀包裹于纳米氧化镁晶体表面,碳的粒径为8~10nm,氧化镁纳米晶体的粒径为8~10nm。本发明方法具有原料简单廉价、生产工艺简单,耗时短,能耗低,环保的特点,是一种快速、高效的碳/氧化镁纳米复合粉体的制备方法。

纳米碳具有可有效填充耐火材料中的气孔等缺陷,并对热震过程中生成的微裂纹进行有效的偏转、增殖与分化,增加裂纹扩展动力弹性应变能的消耗,从而提高耐火材料的抗渣性和抗热震性能,而通过合成纳米碳/陶瓷复合粉可有效弥补纳米碳易团聚,分散性较差这一不足,促进其在耐火材料中的进一步应用。本发明以柠檬酸镁为单一原料,通过简单的低温预处理和中温非氧化气氛烧结即可制得组成均匀的碳/氧化镁纳米复合粉体,过程中发生的反应如下:

C

C

C

CH

本发明制备的碳/氧化镁纳米复合粉具有原料简单廉价、工艺流程简单、耗时短、生产成本低、节能环保能优点,复合粉中碳表现为少层石墨烯与纳米涡轮层状碳复合,均匀包裹于氧化镁纳米晶的表面,加入到低碳耐火材料中将有效提高纳米碳在基质中的分散性,提高耐火材料的抗热震性能和抗渣侵蚀性。比如制备成低碳铝碳砖,添加了本发明的碳/氧化镁纳米复合粉的低碳铝碳耐火材料体积密度略微下降,显气孔率略有上升,这是由于氧化镁与氧化铝原位生成镁铝尖晶石伴随约8%的体积膨胀,导致试样内部微裂纹增多。试样的抗压强度提高约14%。尖晶石的生成导致试样常温抗折强度略有下降,但热震后强度提高约25%,残余强度保持率提高约18%,表明添加本发明制备的碳/氧化镁纳米复合粉有助于提高低碳铝碳耐火材料的抗热震性能。同时,从试样侵蚀后截面图可以看出,虽然镁铝尖晶石的原位生成使得耐火材料试样显气孔率增大,导致渣渗透略有加剧,但有效抑制了渣向耐火材料内部的侵蚀,侵蚀深度减小约17%,通过对比计算氧化后试样脱碳层厚度,发现添加所制备的碳/氧化镁纳米复合粉使得脱碳层厚度减小约11%,表明通过本发明制备的碳/氧化镁纳米复合粉有助于提高低碳铝碳耐火材料的抗渣侵蚀性能和抗氧化性能。

经实验研究,能利用两步简单热处理制备出含石墨烯复合粉的制备原料只有柠檬酸镁,其他镁盐热处理条件差别很大,更为关键的是也没有观察到石墨烯的存在。

同时,通过研究表明,本发明给出的静态非氧化气氛和中温烧结温度对于本发明制备得到碳/氧化镁纳米复合粉也是比较关键的制备条件。

本发明中的“静态”指的是:气体相对于烧结试样不出现流动,为静息状态的气体。

以下是发明人以举例的方式对本发明进行了说明,但本发明不限于以下的实施例,在本发明给出的范围内,均能制备出组成均匀的碳/氧化镁纳米复合粉。

实施例1:

本实施例采用柠檬酸镁九水合物(C

采用日本D/Max 2200型X射线衍射(XRD)分析仪(Cu靶,Ni片)对实施例制备的碳/氧化镁纳米复合粉进行了X射线衍射分析得到XRD图谱参见附图2,由图2可知,产物中存在氧化镁的特征峰。采用英国Renishaw公司生产的Renishaw-invia型显微共焦激光拉曼光谱仪对样品进行拉曼光谱分析得到Raman图谱参见附图3,从图3中可以观察到较为显著的碳的D峰和G峰。采用日本Hitachi公司的SU6600型场发射扫描电子显微镜和JEOL-2100-F型高分辨透射电子显微镜对复合粉微观形貌进行了观察,结果如图6、图7和图8所示。图6为实施例1所得粉体在扫描电镜下的显微形貌及局部放大图,由图可知所制备的复合粉体由纳米颗粒组成的纳米小球和不规则颗粒组成。图7为图6(d)中A点和B点的EDS元素分析结果,可以看出,所制备的复合粉中纳米小球和颗粒均含有碳和氧化镁。图8为实施例1所制备的粉体的透射电镜图,由图可以看出,复合粉中纳米球和不规则颗粒均由纳米氧化镁晶粒和纳米碳构成,氧化镁为纳米晶体,粒径8~10nm;且根据晶格条纹间距及显微形貌可进一步判断碳以少层石墨烯与纳米涡轮层状碳的形式存在且均匀包裹氧化镁纳米晶体,经谢勒公式计算,碳的粒径也为8~10nm。

实施例2:

本实施例采用柠檬酸镁十四水合物(C

采用日本D/Max 2200型X射线衍射(XRD)分析仪(Cu靶,Ni片)对实施例制备的碳/氧化镁纳米复合粉进行了X射线衍射分析得到XRD图谱参见附图3,由图3可知,产物中存在氧化镁的特征峰。采用英国Renishaw公司生产的Renishaw-invia型显微共焦激光拉曼光谱仪对样品进行拉曼光谱分析得到Raman图谱参见附图5,从图5中可以观察到较为显著的碳的D峰和G峰。

实施例3:

本实施例采用柠檬酸镁九水合物(C

实施例4:

本实施例采用柠檬酸镁十四水合物(C

实施例5:

本实施例采用柠檬酸镁九水合物(C

对实施例5制得的粉体采用日本Hitachi公司的SU6600型场发射扫描电子显微镜和JEOL-2100-F型高分辨透射电子显微镜对复合粉微观形貌进行了观察,结果如图9、图10所示。图9为实施例5所制备粉体的扫描电镜图片及局部放大图,可以看到复合粉中氧化镁为微米晶体,粒径介于1~2um,且氧化镁晶体表面光滑,无明显纳米碳附着,图10为实施例5所制备粉体的透射电镜图,可以看出复合粉中微米氧化镁晶体粒径约为1~2um,且晶体周围仅存在涡轮层状碳,无少层石墨烯生成。因此本发明的碳/氧化镁纳米复合粉的制备方法的中温烧结气氛为静态非氧化气氛。

实施例6:

本实施例采用柠檬酸镁九水合物(C

对实施例6制得的粉体采用日本Hitachi公司的扫描电子显微镜和JEOL-2100-F型高分辨透射电子显微镜对复合粉微观形貌进行了观察,结果示于图11和图12。图11为实施例6所制备粉体的扫描电镜显微形貌图及局部放大图,由图可以看出粉体中氧化镁晶体粒径约为1-3um且出现明显的烧结,这也证明氧化镁晶粒表面无纳米碳附着。图12为实施例6所制备粉体的透射电镜图,可以看出粉体中纳米碳仅为涡轮层状碳,无石墨烯的生成且纳米碳游离存在于粉体中,与氧化镁晶体结合较差。因此,本发明的碳/氧化镁纳米复合粉的制备方法的烧结温度为中温烧结,烧结温度范围为1000~1200℃,烧结气氛为静态非氧化气氛。

实施例7:

本实施例采用柠檬酸镁九水合物(C

对实施例7制得的粉体采用日本Hitachi公司的扫描电子显微镜和JEOL-2100-F型高分辨透射电子显微镜对复合粉微观形貌进行了观察,结果示于图13和图14。图13为实施例7所制备粉体的扫描电镜形貌图及局部方法图,可以看到产物粉体中氧化镁晶体为微米晶体,粒径约1-5um且粒径分布不均匀。结合图14所制备粉体的透射电镜形貌图可以看出,实施例7所制备粉体中纳米碳主要为涡轮层状碳,仅有少量的少层石墨烯片段生成,且与氧化镁晶粒结合较差。因此,本发明的碳/氧化镁纳米复合粉的合成方法的烧结温度为中温烧结,烧结温度为1000~1200℃。

低碳铝碳砖的配料组成见表1,按表1的组成配料、混料,压制成型后,在240℃下交联制成低碳铝碳砖。采用阿基米德排水法测试低碳铝碳砖的体积密度和显气孔率;使用万能试验机测试试样的抗折强度和抗压强度;采用静态坩埚试验法在高温电炉中1600℃下烧结并保温3h测试抗侵蚀性能;在高温箱式电阻炉中1400℃下烧结并保2h,根据脱碳层厚度减少率表征抗氧化性;在高温箱式电阻炉中1100℃下烧结并保温3h,进行3次急冷急热处理后,根据强度保持率表征抗热震性。表1中S0为不加碳/氧化镁纳米复合粉的空白组试样,S0.5为添加实施例1所制备的碳/氧化镁纳米复合粉制备的低碳铝碳耐火材料。

表1

根据附图15-19的性能检测结果可知,添加了所制备的碳、氧化镁纳米复合粉的低碳铝碳耐火材料体积密度略微下降,显气孔率略有上升,这是由于氧化镁与氧化铝原位生成镁铝尖晶石伴随约8%的体积膨胀,导致试样内部微裂纹增多。试样的抗压强度提高约14%。尖晶石的生成导致试样常温抗折强度略有下降,但热震后强度提高约25%,残余强度保持率提高约18%,表明添加本发明制备的碳/氧化镁纳米复合粉有助于提高低碳铝碳耐火材料的抗热震性能。同时,从试样侵蚀后截面图可以看出,虽然镁铝尖晶石的原为生成使得耐火材料试样显气孔率增大,导致渣渗透略有加剧,有效抑制了渣向耐火材料内部的侵蚀,侵蚀深度减小约17%,通过对比计算氧化后试样脱碳层厚度,发现添加所制备的碳/氧化镁纳米复合粉使得脱碳层厚度减小约11%,表明通过本发明制备的碳/氧化镁纳米复合粉有助于提高低碳铝碳耐火材料的抗渣侵蚀性能和抗氧化性能。

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

- 一种碳/氧化镁纳米复合粉、制备方法及应用

- 一种氧化钇-氧化镁纳米复合粉体及其制备方法