一种自动通止检测装置

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及焊枪生产过程中零部件检测技术领域,尤其是一种自动通止检测装置。

背景技术

焊枪是指焊接过程中,执行焊接操作的部分。焊枪是工业生产和加工中进行焊接操作必不可少的重要工具之一,其分为手持式焊枪和机器人焊枪,无论是手持式或者机器人焊枪,其工作原理是一样的,均为:焊枪利用焊机的高电流,高电压产生的热量聚集在焊枪终端,融化焊丝,融化的焊丝渗透到需焊接的部位,冷却后,被焊接的物体牢固连接成一体。

在焊枪生产制造技术领域,一些零部件需要严格控制中孔尺寸,通常是手工采用通止规检测测量中孔尺寸。手工测量存在效率低、强度大的不足,而且会出现一些不可控的因素,造成测量不准。

发明内容

为了克服上述的不足,本发明提供了一种自动通止检测装置。

本发明解决其技术问题所采用的技术方案是:一种自动通止检测装置,包含机架,所述机架上固定有支撑座,所述支撑座上方间隔设置有用以旋转送料的工件传送台,所述工件传送台上设置至少六组均匀布置的、纵向贯通的工件槽,所述工件传送台的外侧部依次间隔安装有通规检测装置、通规端次品下料装置、止规检测装置、止规端次品下料装置和用以单个进料的上料装置,所述支撑座上设置有向下延伸的出料口,所述通规检测装置设置有可升降的通规测头,所述止规检测装置设置有可升降的止规测头,其中,所述上料装置出料端位于第一工件槽的正上方,所述通规测头位于第二工件槽的正上方,所述通规端次品下料装置设置有用以封堵或开启第三工件槽的执行端,所述止规测头位于第四工件槽的正上方,所述止规端次品下料装置设置有用以封堵或开启第五工件槽的执行端,所述出料口位于第六工件槽的正下方,所述支撑座设置有次品出口一和次品出口二,所述次品出口一位于第三工件槽的正下方,所述次品出口二位于第五工件槽的正下方。

根据本发明的另一个实施例,进一步包括,所述出料口的出料端还设置有用以在工件上打标的刻字装置,所述刻字装置安装在机架上。由出料口的出料后,可以通过刻字装置对合格工件进行打标,从而进一步集成打标工序,提高效率。

根据本发明的另一个实施例,进一步包括,所述刻字装置包含安装在出料端左下侧的打标头和安装在出料端右下侧的可旋转的定位座,所述定位座包含下定位面和右定位面,所述下定位面位于出料端的正下方,所述右定位面与打标头位置相对应。

根据本发明的另一个实施例,进一步包括,所述刻字装置的下方放置有成品盒。打标完成后,工件可以自动落入成品盒,便于收料。

根据本发明的另一个实施例,进一步包括,所述通规检测装置包含通规测头、升降气缸一和支架一,所述测头安装在升降气缸一的执行端,所述升降气缸一 安装在支架一上。通过升降气缸一带动通规测头升降,从而执行检测动作。

根据本发明的另一个实施例,进一步包括,所述通规端次品下料装置为横向布置的直线气缸一,所述直线气缸一设置有用以封堵或开启第三工件槽的执行端。只有当通规测头无法通过待测工件时,直线气缸一的执行端缩回,此后,工件从工件槽落下,从次品出口一流出。

根据本发明的另一个实施例,进一步包括,所述止规检测装置包含止规测头、升降气缸二和支架二,所述测头安装在升降气缸二的执行端,所述升降气缸二 安装在支架二上。通过升降气缸二带动止规测头升降,从而执行检测动作。

根据本发明的另一个实施例,进一步包括,所述止规端次品下料装置为横向布置的直线气缸二,所述直线气缸二设置有用以封堵或开启第五工件槽的执行端。只有当止规测头能够通过待测工件时,直线气缸二的执行端缩回,此后,工件从工件槽落下,从次品出口二流出。

根据本发明的另一个实施例,进一步包括,所述上料装置为振动盘上料机。振动盘上料机实现工件单独送料,且能使工件保持相同的朝向。

根据本发明的另一个实施例,进一步包括,所述机架上还安装有照明灯。方便观察设备的运行状况。

本发明的有益效果是,可以自动进行通止规测量,通过支撑座、工件传送台、通规检测装置、通规端次品下料装置、止规检测装置、止规端次品下料装置和上料装置配合作用,可实现多工位各自动作,检测集中、高效,克服手工测量存在效率低、劳动强度大的不足,还能保证测量的准确性。

附图说明

下面结合附图和实施例对本发明进一步说明。

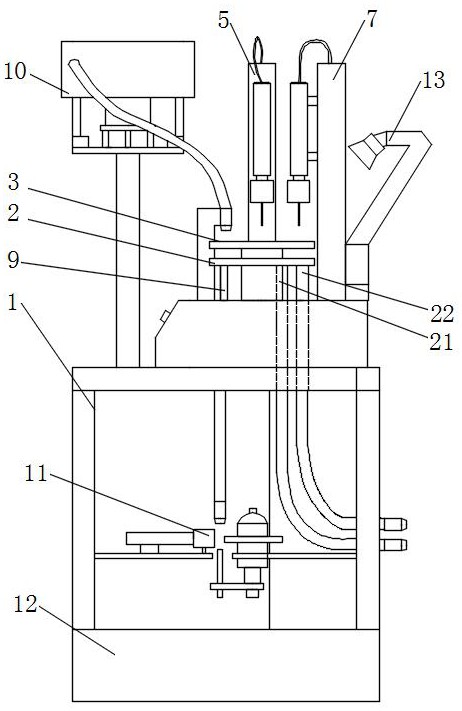

图1是本发明的结构主视图;

图2是图1中通规检测装置和止规检测装置处的局部放大图;

图3是图1中刻字装置处的局部放大图;

图4是有六个工件槽的示意图;

图5是支撑座的结构俯视图;

图6是有八个工件槽的示意图。

图中1、机架,2、支撑座,21、次品出口一,22、次品出口二,3、工件传送台,4、工件槽,41、第一工件槽,42、第二工件槽,43、第三工件槽,44、第四工件槽,45、第五工件槽,46、第六工件槽,5、通规检测装置,51、通规测头,52、升降气缸一,53、支架一,6、通规端次品下料装置,7、止规检测装置,71、止规测头,72、升降气缸二,73、支架二,8、止规端次品下料装置,9、出料口,10、上料装置,11、刻字装置,111、打标头,112、定位座,1121、下定位面,1122、右定位面,12、成品盒,13、照明灯。

具体实施方式

如图1至5是本发明的结构示意图,一种自动通止检测装置,包含机架1,所述机架1上固定有支撑座2,所述支撑座2上方间隔设置有用以旋转送料的工件传送台3,所述工件传送台3上设置至少六组均匀布置的、纵向贯通的工件槽4,所述工件传送台3的外侧部依次间隔安装有通规检测装置5、通规端次品下料装置6、止规检测装置7、止规端次品下料装置8和用以单个进料的上料装置10,所述支撑座2上设置有向下延伸的出料口9,所述通规检测装置5设置有可升降的通规测头51,所述止规检测装置7设置有可升降的止规测头71,其中,所述上料装置10出料端位于第一工件槽41的正上方,所述通规测头51位于第二工件槽42的正上方,所述通规端次品下料装置6设置有用以封堵或开启第三工件槽43的执行端,所述止规测头71位于第四工件槽44的正上方,所述止规端次品下料装置8设置有用以封堵或开启第五工件槽45的执行端,所述出料口9位于第六工件槽46的正下方,所述支撑座2设置有次品出口一21和次品出口二22,所述次品出口一21位于第三工件槽43的正下方,所述次品出口二22位于第五工件槽45的正下方。

具体动作原理如下:工件槽4的个数代表工位数,本申请的工位数至少六个。以六个工件槽4为例予以说明。上料装置10实现单个上料,使待测工件位于第一工件槽41内,旋转送料的工件传送台3旋转一定角度(即工件槽4间的分度值),使第一工件槽41位于通规检测装置5的正下方,则第六工件槽46则位于上料装置10出料端;上料装置10则继续对第六工件槽46上料,而通规检测装置5的通规测头51下降,对第一工件槽41内的工件进行测量,如果通规测头51能够通过工件内孔,则表明工件合格,反之则不合格;旋转送料的工件传送台3旋转一定角度(即工件槽4间的分度值),使第一工件槽41位于通规端次品下料装置6处、第六工件槽46位于通规检测装置5处、第五工件槽45位于上料装置10出料端,此后上料装置10对第五工件槽45上料,通规检测装置5对第六工件槽46内的工件进行检测,通规端次品下料装置6根据检测结果,第一工件槽41内的工件如果合格,则其执行端封堵工件槽4,使工件槽4内的工件继续向下工位流转;工件如果不合格为次品,则其执行端打卡工件槽4,次品从次品出口一21流出,不会向下工位流转。此后,工件传送台3旋转一定角度,第一工件槽41位于止规检测装置7处、第六工件槽46位于通规端次品下料装置6处、第五工件槽45位于通规检测装置5处、第四工件槽44位于上料装置10出料端,则各工位执行相应的动作,上料装置10对第四工件槽44上料,通规检测装置5对第五工件槽45内工件进行检测,通规端次品下料装置6决定对第六工件槽46内的工件是否从次品出口一21流出,止规检测装置7对第一工件槽41内的工件进行检测,如果止规测头71不能通过工件,则合格;如果止规测头71能通过工件,则不合格。此后,工件传送台3旋转一定角度,第一工件槽41位于止规端次品下料装置8处,第六工件槽46位于止规检测装置7处,第五工件槽45位于通规端次品下料装置6处,第四工件槽44位于通规检测装置5处,第三工件槽43位于上料装置10出料端,则各工位执行相应的动作,上料装置10对第三工件槽43上料,通规检测装置5对第四工件槽44内工件进行检测,通规端次品下料装置6决定对第五工件槽45内工件是否从次品出口一21流出,止规检测装置7对第六工件槽46内的工件进行检测,止规端次品下料装置8决定对第一工件槽41内工件是否从次品出口二22流出。此后,工件传送台3继续旋转一定角度,第一工件槽41位于出料口9的正上方,第六工件槽46位于止规端次品下料装置8处,第五工件槽45位于止规检测装置7处,第四工件槽44位于通规端次品下料装置6处,第三工件槽43位于通规检测装置5处,第二工件槽42位于上料装置10出料端,则各工位执行各自的动作,上料装置10对第二工件槽42上料,通规检测装置5对第三工件槽43进行检测,通规端次品下料装置6决定对第四工件槽44内工件从次品出口一21流出,止规检测装置7对第五工件槽45内工件检测,止规端次品下料装置8决定对第六工件槽46内工件是否从次品出口二22流出,第一工件槽41内工件从出料口9出料。此后,工件传送台3旋转一定角度,各工件槽4回归与初始位置,各工位执行各工位动作,依次循环。

本申请的自动通止检测装置,可以自动进行通止规测量,通过支撑座2、工件传送台3、通规检测装置5、通规端次品下料装置6、止规检测装置7、止规端次品下料装置8和上料装置10配合作用,可实现多工位各自动作,检测集中、高效,克服手工测量存在效率低、劳动强度大的不足,还能保证测量的准确性。

本申请中,工件传送台3间隔一段距离布置在支撑座2的上方,且能自由旋转,可由伺服电机驱动;工件传送台3和支撑座2均为圆盘状,尺寸规格可以相同。通规检测装置5、通规端次品下料装置6、止规检测装置7、止规端次品下料装置8和上料装置10均位于工件传送台3的外侧部,安装在机架1上。

本申请中,工件槽4的数量至少六组,在图6中示出了八组工件槽4的结构布置示意图。

根据本发明的另一个实施例,进一步包括,所述出料口9的出料端还设置有用以在工件上打标的刻字装置11,所述刻字装置11安装在机架上。由出料口9的出料后,可以通过刻字装置11对合格工件进行打标,从而进一步集成打标工序,提高效率。

根据本发明的另一个实施例,进一步包括,所述刻字装置11包含安装在出料端左下侧的打标头111和安装在出料端右下侧的可旋转的定位座112,所述定位座112包含下定位面1121和右定位面1122,所述下定位面1121位于出料端的正下方,所述右定位面1122与打标头111位置相对应。

具体而言,由出料口9的出来的工件下端被下定位面1121限位,右侧被右定位面1122限位,此后,位于左侧的打标头111对工件进行打标,打标完成后,定位座112旋转一定角度,工件的左侧和上部失去阻挡,定位座112旋转的过程中,工件会自动脱落,此后,定位座112旋转复位。依次循环,完成对所有的工件打标动作。

根据本发明的另一个实施例,进一步包括,所述刻字装置11的下方放置有成品盒12。打标完成后,工件可以自动落入成品盒12,便于收料。

根据本发明的另一个实施例,进一步包括,所述通规检测装置5包含通规测头51、升降气缸一52和支架一53,所述测头51安装在升降气缸一52的执行端,所述升降气缸一52安装在支架一53上。通过升降气缸一52带动通规测头51升降,从而执行检测动作。

根据本发明的另一个实施例,进一步包括,所述通规端次品下料装置6为横向布置的直线气缸一,所述直线气缸一设置有用以封堵或开启第三工件槽43的执行端。只有当通规测头51无法通过待测工件时,直线气缸一的执行端缩回,此后,工件从工件槽4落下,从次品出口一21流出。

根据本发明的另一个实施例,进一步包括,所述止规检测装置7包含止规测头71、升降气缸二72和支架二73,所述测头71安装在升降气缸二72的执行端,所述升降气缸二72安装在支架二73上。通过升降气缸二72带动止规测头71升降,从而执行检测动作。

根据本发明的另一个实施例,进一步包括,所述止规端次品下料装置8为横向布置的直线气缸二,所述直线气缸二设置有用以封堵或开启第五工件槽45的执行端。只有当止规测头71能够通过待测工件时,直线气缸二的执行端缩回,此后,工件从工件槽4落下,从次品出口二22流出。

根据本发明的另一个实施例,进一步包括,所述上料装置10为振动盘上料机。振动盘上料机实现工件单独送料,且能使工件保持相同的朝向。

根据本发明的另一个实施例,进一步包括,所述机架1上还安装有照明灯13。方便观察设备的运行状况。

以上说明对本发明而言只是说明性的,而非限制性的,本领域普通技术人员理解,在不脱离所附权利要求所限定的精神和范围的情况下,可做出许多修改、变化或等效,但都将落入本发明的保护范围内。

- 一种自动通止检测装置

- 一种内径通止规柔性自动检测装置