同井采灌管内补偿式封隔器

文献发布时间:2023-06-19 12:16:29

技术领域

本发明属于地热井同井采灌技术领域,特别涉及同井采灌管内补偿式封隔器。

背景技术

中深层地热井同井下采上灌技术在应用中,由Φ244.5泵室管和Φ139.7生产套管通过变径连接组成的管串(以下简称内管)在下入时,一方面要在上端进行座封悬挂,另一方面要在采灌分界段对由Φ219.08技术套管内孔与Φ139.7套管外径形成的环空实施层位封隔。表面看,层位封隔通过固井或使用管内封隔器即可完成。因为内管上端通过座封悬挂需要固定,采灌分界区若仍采用上述方案将使得内管组串两端,在已与地层结合的Φ339.7表套与Φ219.08技术套管(以下简称外管)通径内形成两端固定的连接。

同管上挂下固存在的问题:

一般情况下,套管在下入井孔时,由于套管自身的重量,管串所受的力为轴向拉伸,即使固井,水泥凝固的过程也使得套管与地层温度已经平衡。但在同井采灌中,若上端通过座封悬挂固定,采灌分界段采用固井和管内封隔器封隔,这种两端固定的方式,是在进行采水和回灌之前完成的。在此过程中可以认为内管与外管温度相同,内外管材受热膨胀的线伸长相同,内外管构成的系统内,受热膨胀产生的内应力为零。

但当地热井投入使用开始生产和回灌时,假若回灌温度为t

则ΔL=αLΔt=αL(t

在20℃~100℃,合金钢材质的石油套管线膨胀系数α=11.2×10

若采水温度为100℃,回灌维度为35℃时,

则ΔL=11.2×2500(100-35)=1.82m

这个伸长量ΔL将通过以下三种方式释放:

如图1,假如两固定端足够坚固,内管组串的薄弱部分Φ139.7套管将在Φ219.08技术套管内孔内以细长压杆形成挠曲变形,蛇曲于Φ219.08技术套管内孔内失稳。如果这种失稳挠曲增长的长度不足以抵消ΔL,唯以释放其内应力的出口便是Φ139.7套管被压缩破坏。

假设采灌分界点固井或管内封隔器牢固,内管组串强度足够,在挠曲失稳长度的增加量不足以抵消热膨胀伸长量ΔL时,上端Φ244.5套管悬挂部位将被顶起,使座封悬挂失效。

上端Φ244.5悬挂座封牢固,则采灌分界处的固井水泥或管内封隔器被破坏,使采灌层位间的封隔失效。

根据以上分析,内管组串在内外温差存在的情况下,不宜采用两段固定的形式进行悬挂和封隔。

内管组串长度的测量误差ΔL`。

前述内管组串不宜采用两段固定的方式,采用上部下部悬挂亦同样不可取。

一者,热伸长度只能从理论给定的采灌温度进行理论计算,但无法正确的确定生产过程中随时变化的温度差别,所以ΔL值只是一个范围数量,而不是确定不变的无误差量值。

二者,由于内管组串下入时只能对单根套管进行人工测长,其长度误差无法确定,再者拧扣时公母扣的旋合亦会产生长度上的误差。这两者的误差叠加将会形成组串总长的累积误差。按常规经验,在2500米的管串长度范围内,其累积误差允许量在±2.5米。

上下两端同时悬挂,要达到悬挂和密封无误,从理论和实践中都必须保证其两端的实际长度误差为0。因存在上述两者原因,在实际作业中这是无法实现的。

因此,提供一种新的同井采灌管内补偿式封隔器是本领域技术人员亟需解决的技术问题。

发明内容

本发明的目的在于克服现有技术中存在的缺陷,唯一的方法只能采用上端座封悬挂的固定连接,而在采灌分解区域采用可动铰接连接。即只限制内管组串轴线垂直方向的移动和组串的旋转,而不限制在设定行程范围内沿轴线方向的伸缩,并在设定的伸缩范围内实现密封,以隔断地热水与回灌水之间的通道。

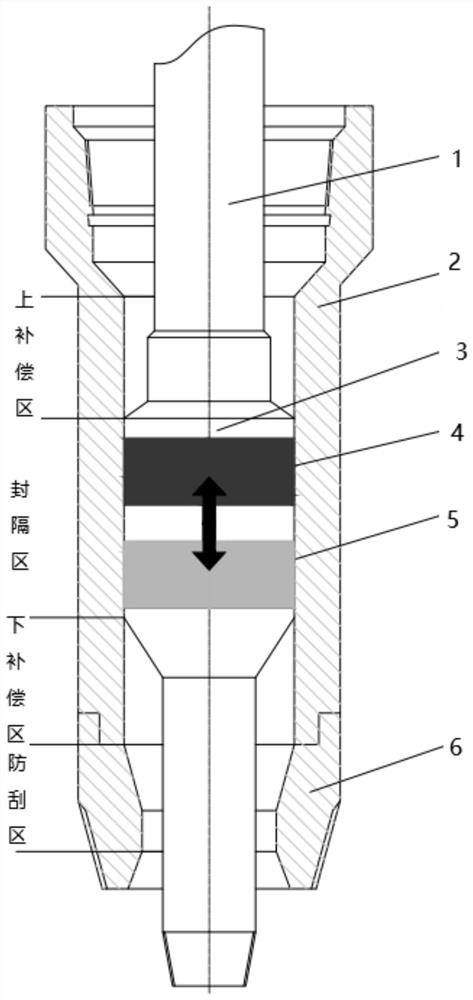

本发明提供了同井采灌管内补偿式封隔器,所述封隔器设置在缸筒2内部,包括依次连接的上补偿区、封隔区、下补偿区和防刮区,所述上补偿区用于补偿因测量正误差造成柱塞位置上移,所述封隔区用于实现地热水与回灌水的密封和隔绝,所述下补偿区用于补偿因受热线伸长和测量负误差造成柱塞位置下移,所述防刮区用于防止洗井作业时油管对内孔的刮蹭;所述上补偿区的顶端和下补偿区的底端均与套管1同轴连接。

进一步的方案为,所述上补偿区和下补偿区均为高强度硅胶管,所述高强度硅胶耐热200℃。

进一步的方案为,所述上补偿区的行程尺寸为2.5米,所述下补偿区的行程尺寸为3.07米。

进一步的方案为,所述封隔区包括柱塞体3,所述柱塞体3上套设有密封组件4和柔性扶正件5,所述柱塞体3与所述缸筒2内孔精密配合并能在缸筒内沿轴向按设定行程自由运动。

进一步的方案为,所述柱塞体3上下两端均设置有锥形的导向锥。

进一步的方案为,所述密封组件4为高强度硅胶,所述柔性扶正件5为三元乙丙橡胶橡胶。

进一步的方案为,所述密封组件4和柔性扶正件5与所述柱塞体3过盈连接。

进一步的方案为,所述防刮区为设置在缸筒2内部的防刮器6,所述防刮器6内部通过锥孔导向引导固定在缸筒2内部。

进一步的方案为,所述套管1为Φ139.7生产套管。

与现有技术相比,本发明的有益效果在于:

(1)本发明通过在内管内设置封隔器,使得在内外管形成的环空,可安全可靠地封隔回灌水和开采水。

(2)本发明在泵室管Φ244.5上端座封悬挂的前提下,封隔器随地热水和回灌水温差的变化,在一定范围内沿内管组串轴线方向自由伸缩,以补偿热膨胀产生的线性增减量ΔL和测量误差ΔL`相叠加的累积长度误差。

(3)本发明的防刮器内部通过锥孔导向引导,使洗井油管被圈定在缩径孔内,并保证洗井油管管体及接箍外径与缸筒内孔间形成免接触环缝,使缸筒内孔不被刮伤破坏,以保证采灌封隔的密封性不受影响。

附图说明

以下附图仅对本发明作示意性的说明和解释,并不用于限定本发明的范围,其中:

图1:内管挠曲变形示意图;

图2:管内补偿封隔区结构示意图;

图中:1套管、2缸筒、3柱塞体、4密封组件、5柔性扶正件、6防刮器。

具体实施方式

为了使本发明的目的、技术方案、设计方法及优点更加清楚明了,以下结合附图通过具体实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。

如图2所示,本发明提供了一种同井采灌管内补偿式封隔器,所述封隔器设置在缸筒2内部,包括依次连接的上补偿区、封隔区、下补偿区和防刮区,所述上补偿区用于补偿因测量正误差造成柱塞位置上移,所述封隔区用于实现地热水与回灌水的密封和隔绝,所述下补偿区用于补偿因受热线伸长和测量负误差造成柱塞位置下移,所述防刮区用于防止洗井作业时油管对内孔的刮蹭;所述上补偿区的顶端和下补偿区的底端均与套管1同轴连接。

其中,所述上补偿区和下补偿区均为高强度硅胶管,所述高强度硅胶管耐热200℃。

在本实施例中,所述上补偿区的行程尺寸为2.5米,所述下补偿区的行程尺寸为3.07米。

继续参见图2,所述封隔区包括柱塞体3,所述柱塞体3上套设有密封组件4和柔性扶正件5,所述柱塞体3与所述缸筒2内孔精密配合并能在缸筒内沿轴向按设定行程自由运动。

可选的,所述柱塞体3上下两端均设置有锥形的导向锥。

可选的,所述密封组件4为高强度硅胶,所述柔性扶正件5为三元乙丙橡胶橡胶。

可选的,所述密封组件4和柔性扶正件5与所述柱塞体3过盈连接。

可选的,所述防刮区为设置在缸筒2内部的防刮器6,所述防刮器6内部通过锥孔导向引导固定在缸筒2内部。

在本实施例中,所述套管1为Φ139.7生产套管。

本发明在具体使用过程中,Φ139.7生产套管上部通过变径与Φ244.5泵室管连接,并在泵室管上端利用悬挂回灌复合井口实施悬挂并固定。缸筒在二开下入Φ219.08技术套管时按设定的采灌分界位置下入。在缸筒内部,置有与缸筒内孔精密配合并能在缸筒内沿轴向按设定行程自由运动的柱塞体。柱塞体前端锥面部分作为保证封隔区安全进入缸筒的导向锥,当导向锥进入缸筒后引导柱塞体上的柔性扶正件平稳进入缸筒。柔性扶正件由高强度橡胶组成,其与缸筒内孔的配合具有一定的过盈量。在其弹性力的作用下,再次扶正缸筒内孔与柱塞体的同心度,保证缸筒内孔与柱塞外圆之间所形成的微量环空均匀一致,引导密封组件顺滑地进入缸筒的内孔中,实现地热水与回灌水的密封和隔绝。缸筒内孔中,除封隔区外,在其上部留有补偿因测量正误差造成柱塞位置上移的上补偿区。而在其下部留有补偿因受热线伸长和测量负误差造成柱塞位置下移的下补偿区。上部补偿区的行程尺寸为M=ΔL`=2.5米,下部补偿区的行程尺寸为N=ΔL`+ΔL=2.5+1.82=3.07米。补偿封隔器总行程L=M+N=2.5+3.07=5.57米。

为保证补偿式封隔器密封性能,其内孔经过衔磨精细加工,有很高的尺寸精度和表面粗糙度。为防止洗井作业时油管对内孔的刮蹭,在缸筒的头部配置有防刮器,防刮器内部通过锥孔导向引导,使洗井油管被圈定在缩径孔内,并保证洗井油管管体及接箍外径与缸筒内孔间形成免接触环缝,使缸筒内孔不被刮伤破坏,以保证采灌封隔的密封性不受影响。

补偿封隔器缸筒及柱塞应选用耐腐蚀材质,以防止因表面氧化造成泄漏,密封组件应选用耐热200℃的高强度硅胶材料,柔性扶正件选用耐热高强度的三元乙丙橡胶。对本发明进行耐压试验,补偿式封隔器试样应进行打压试验,试验压力为2Mpa,保压5分钟。

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

- 同井采灌管内补偿式封隔器

- 一种同井采灌专用补偿式封隔系统及施工方法