电子部件的接合方法以及接合构造体

文献发布时间:2023-06-19 12:16:29

技术领域

本公开涉及将电子部件和被接合物使用含金-锡合金的焊料进行接合的电子部件的接合方法以及接合构造体。

背景技术

在将电子部件即发光元件和基台(submount)隔着焊料层进行接合的发光装置的制造方法中,抑制抑制焊料层的溢出的技术(例如,参照下述的专利文献1)。

在先技术文献

专利文献

专利文献1:JP特开2015-138870号公报

发明内容

本公开的电子部件的接合方法是将具有电极的电子部件的一侧和具有搭载所述电子部件的搭载面的被搭载物的一侧进行接合的方法,具备层形成工序和接合工序。在层形成工序中,在所述电子部件的所述电极上形成包含含20质量%以上锡的金-锡合金的焊料层,在所述被搭载物的所述搭载面上形成包含金作为主要成分的接合层。在接合工序中,将所述焊料层和所述接合层以小于所述金-锡合金的熔点的温度进行加热来接合。

本公开的电子部件的接合构造体是将具有电极的电子部件的一侧和具有搭载所述电子部件的搭载面的被搭载物的一侧接合的电子部件的接合构造体。接合构造体具备:包含含20质量%以上锡的金-锡合金的焊料层,其位于所述电子部件的所述电极上,;接合层,其位于所述被搭载物的所述搭载面上,以金为主要成分;和中间层,其位于所述焊料层与所述接合层之间,包含比所述焊料层熔点低的金-锡合金。

附图说明

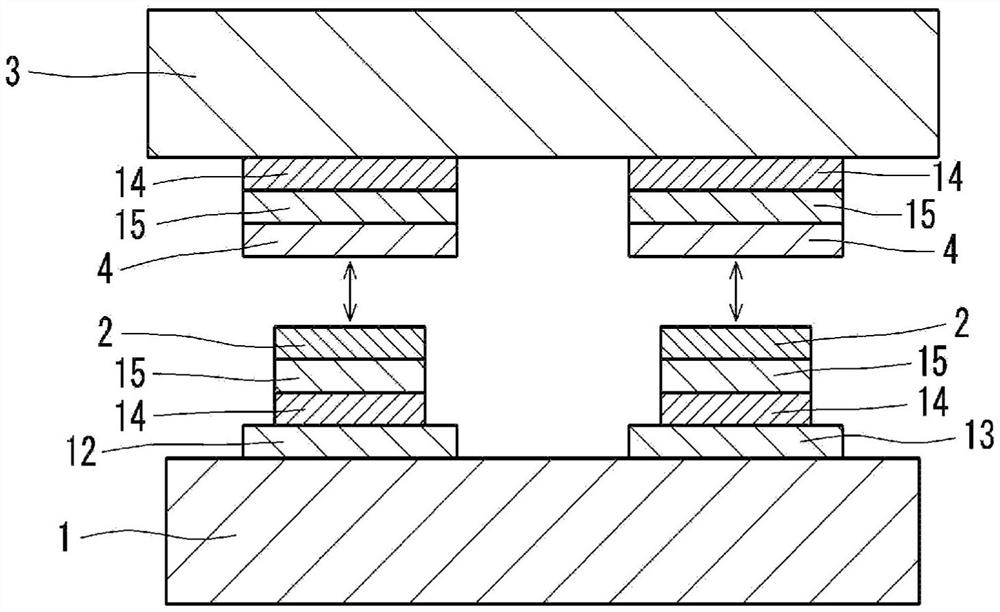

图1是表示第1实施方式的接合方法的概略的剖视图。

图2是表示第2实施方式的接合方法的概略的剖视图。

图3是表示第3实施方式的接合构造体的概略的剖视图。

图4是表示第4实施方式的接合构造体的概略的剖视图。

具体实施方式

本发明的目的、特色以及优点会通过以下的详细的说明和附图而变得明确。

以下,说明本公开的一实施方式所涉及的电子部件的接合方法以及其接合构造体。本实施方式的接合方法是将具有电极的电子部件的一侧和具有搭载电子部件的搭载面的被搭载物的一侧进行接合的方法。此外,该方法具有层形成工序和接合工序,只要能够如后述那样通过金-锡合金进行接合,则能够适用。以下,将电子部件设为发光二极管等发光元件,将被搭载物设为基台来进行说明,但并不限定于此。

例如,在将发光元件固定于基台的情况下,将发光元件的电极(半导体层)和基台使用焊料进行接合。在焊料接合中,焊料在一度熔解后固化来进行接合。这时,在固化的焊料层中产生内部应力,引起焊料层的裂纹产生、焊料层的剥离等破坏。此外,在接合时,在发光元件与基台之间附加一定的压力。于是,熔解的焊料由于附加的压力而在横向上扩展,相邻的电极彼此有可能短路。

在现有的接合方法中,需要将金层与金-锡层的配对层叠多个,焊料的形成工序变得复杂。进而在多个焊料层中,存在出现上述那样的破坏的可能性。此外,例如在电极的高度不同的情况下,若为了使接合高度对齐而增加一部分电极上的焊料的量,则变得难以抑制焊料扩展。

图1是表示第1实施方式的接合方法的概略的图。如图1所示,通过本实施方式的接合方法得到的发光装置包含发光元件1、焊料层2、基台3和接合层4而构成。发光元件1和基台3隔着焊料层2以及接合层4进行接合。

发光元件1能够使用没有特别限定的具有公知的结构的发光元件。例如,在本实施方式中,能够使用在蓝宝石基板上形成有包含III族氮化物半导体的半导体层的发光元件。光的取出从蓝宝石基板的与设有半导体层的面相反的面进行。半导体层具有从蓝宝石基板侧起依次层叠n层、发光层以及p层的结构。在半导体层的p层上设有第1电极12,在从p层侧到达n层的槽的底面所露出的n层上设有第2电极13。第1电极12和第2电极13是形成于相同面的2个电极。第1电极12的缘和第2电极13的缘例如分开50μm以上且200μm以下程度。

第1电极12以及第2电极13可以使得第1紧贴层14位于其各自上,扩散防止层15位于第1紧贴层14上。第1紧贴层14例如包含Cr以及Ti的至少一方作为主要成分。扩散防止层15例如包含Pt、Rh、Pd、Ir、Ru、Os等铂族元素作为主要成分。在此,上述所谓“主要成分”,是指全部成分中的50质量%以上的成分。以下记述的“主要成分”也同样。扩散防止层15使得后述的焊料层2的金属难以扩散到第1电极12、第2电极13侧。第1紧贴层14例如厚度为5nm以上且50nm以下,扩散防止层15例如厚度为10nm以上且100nm以下。

被搭载物即基台3并没有特别限定,但能够以将在搭载的发光元件1产生的热释放为目的而使用热传导性良好的AlN基板或SiC基板等。在基台3的搭载面预先形成图案电极(未图示)。将该图案电极的一侧和发光元件1的第1电极12、第2电极13的一侧隔着2以及接合层4等进行接合。在此,基台3可以使用预先按每个元件分割的基台。

图案电极可以在其上例如设置包含Cr以及Ti的至少一方作为主要成分的第1紧贴层14,在第1紧贴层14上设置包含例如Pt等铂族元素作为主要成分的扩散防止层15。扩散防止层15使得难以将后述的焊料层2的金属扩散到图案电极侧。第1紧贴层14例如厚度是5nm以上且50nm以下,扩散防止层15例如厚度是10nm以上且100nm以下。

接合层4是包含金作为主要成分的层,特别包含80质量%以上的金,形成于基台3的搭载面上(上方)。具体地,接合层4形成于图案电极上(上方)。接合层4通过与后述的焊料层2进行接合,来将发光元件1接合固定在基台3的上方(图示中是下方)。接合层4例如厚度为30nm以上且500nm以下。在图案电极设有第1紧贴层14以及扩散防止层15的结构中,在扩散防止层15上形成接合层4。

焊料层2是包含含20质量%以上的锡(例如锡为20质量%以上30质量%以下)的金-锡合金的层,分别形成于第1电极12以及第2电极13。焊料层2通过与接合层4进行接合,来将发光元件1接合固定在基台3上。焊料层2例如厚度是0.5μm以上且5μm以下。在第1电极12以及第2电极13设有第1紧贴层14以及扩散防止层15的结构中,在扩散防止层15上形成焊料层2。

在层形成工序中,在发光元件1的第1电极12以及第2电极13分别形成包含含20质量%以上锡的金-锡合金的焊料层2。此外,在基台3的搭载面形成包含金作为主要成分的接合层4。关于在发光元件1的第1电极12以及第2电极13形成焊料层2的方法例如只要是2源蒸镀法或溅射法等能够形成金-锡合金膜的方法,则可以是任意方法。此外,关于在基台3的图案电极上形成接合层4的方法,例如,只要是蒸镀法、溅射法或镀覆法等能够形成金膜的方法,则可以是任意的方法。第1紧贴层14以及扩散防止层15也同样能够使用蒸镀法或溅射法等形成。

如此地,在层形成工序中,在发光元件1的一侧形成包含含20质量%以上锡的金-锡合金的焊料层2,在基台3的一侧形成接合层4。之后,在接合工序中,将发光元件1的一侧和基台的一侧进行接合。将发光元件1的第1电极12以及第2电极13的一侧与基台3的图案电极的一侧进行接合,将这些电极彼此进行电连接。在接合工序中,将焊料层2和接合层4例如在真空中使用加热器,并在以小于焊料层2的金-锡合金的熔点的温度进行加热的同时进行压接。例如含23.5质量%的锡的金-锡合金的熔点是约330℃,将其以约310℃进行加热的同时进行压接。其中,在本实施方式中的焊料层2中,例如也可以使用含20质量%以上30%以下的锡的金-锡合金。这时,接合工序中的加热温度是小于金-锡合金的熔点的温度,例如是280℃以上且380℃以下。

含合金的焊料层2若以小于金-锡合金的熔点的温度被加热,则其表层部分熔解。在被压接的状态下,在焊料层2与接合层4的界面,焊料层2熔解。同样地,接合层4也在界面附近熔解,若焊料层2和接合层4在界面附近均熔解,则接合层4的金扩散到焊料层2的金-锡合金中,锡扩散到接合层4中。在界面附近,金-锡合金的组成发生变化,出现熔点的上升,从而熔解的界面附近部分固化。在基于现有的焊料的接合中,通过加热而焊料整体熔解,熔解的焊料扩展而变得易于产生短路等。在本实施方式中,通过以小于熔点的温度进行加热来使焊料层2与接合层4的界面附近熔解,金-锡合金的组成局部地发生变化,该部分的熔点上升,即使不进行冷却也能够使其固化。该固化的部分的热膨胀系数成为焊料层2与接合层4的中间的值。由此,能够减低在冷却固化时产生的内部应力,能够抑制裂纹产生以及剥离等破坏。进而,由于仅焊料层2与接合层4的界面附近熔解,因此,能够抑制接合时的焊料层2的扩展。本实施方式由于形成含金-锡合金的焊料层2即可,因此,容易形成焊料层2。此外,由于熔解的是焊料层2与接合层4的界面附近,因此,即使加厚焊料层2的厚度,扩展也难以变大。

关于接合工序中的加热温度以外的各种条件,例如在接合时对发光元件1和基台3施加的压力是0.1MPa以上且3MPa以下即可,压接时间是30秒间以上且1小时以下即可。

图2是表示第2实施方式的接合方法的概略的图。在本实施方式中,在发光元件1的第1电极12以及第2电极13进一步形成紧贴层以及氧化防止层的至少任一者,在这方面与第1实施方式不同,其他方面与第1实施方式同样。

第2紧贴层16是包含金作为主要成分的层,形成于第1电极12以及第2电极13与焊料层2之间。第2紧贴层16使焊料层2与电极的紧贴性提升。此外,在形成扩散防止层15的结构中,第2紧贴层16使扩散防止层15的一侧与焊料层2的一侧的紧贴性提升。第2紧贴层16例如厚度为30nm以上且300nm以下。

氧化防止层17是包含金作为主要成分的层,形成于焊料层2的表面。氧化防止层17使得难以将焊料层2的表面氧化。若焊料层2的表面氧化,粘接强度会跌落。氧化防止层17例如厚度为30nm以上且300nm以下。氧化防止层17与接合层4同样是以金为主要成分的层,在接合工序中,通过与第1实施方式同样地以小于焊料层2的熔点的温度进行加热,包括氧化防止层14在内,焊料层2与接合层4的界面附近熔解。在界面附近,金和锡扩散,从而溶融部分的熔点局部地上升,不冷却也能够使其固化。

第2紧贴层16以及氧化防止层17在本实施方式中设置任意一方即可,也可以设置两方。形成第2紧贴层16以及氧化防止层17的方法例如只要是蒸镀法或溅射法等能够形成金膜的方法,可以是任何方法。关于接合工序中的各种接合条件,可以与第1实施方式相同。

图3是表示第3实施方式的接合构造体的概略的剖视图。本实施方式的接合构造体是通过第1实施方式的接合方法将基台3的一侧和发光元件1的一侧接合的构造体。关于各层,由于与第1实施方式相同,因此标注相同参照符号并省略说明。在本实施方式中,在用第1实施方式的接合方法进行接合的情况下,在焊料层2与接合层4之间形成中间层18。位于焊料层2与接合层4之间的中间层18含比焊料层2熔点低的金-锡合金。中间层18例如与焊料层2的金-锡合金的组成相比而金的比例更多。这样的中间层18使热膨胀系数成为焊料层2与接合层4的中间的值。由此,能够减低在冷却时产生的内部应力,能够抑制裂纹产生以及剥离等破坏。

中间层18例如厚度为0.1μm以上且1μm以下。中间层18的金-锡合金包含19质量%以上且小于20质量%的锡,熔点比280℃高、360℃以下。

图4是表示第4实施方式的接合构造体的概略的剖视图。本实施方式的接合构造体是通过第2实施方式的接合方法将基台3的一侧和发光元件1的一侧接合的构造体。关于各层,由于与第2实施方式相同,因此标注相同参照符号并省略说明。在本实施方式中,在用第2实施方式的接合方法进行接合的情况下,氧化防止层17整体扩散到焊料层2,进而接合层4的一部分扩散。在本实施方式的接合构造体中,氧化防止层17由于扩散到焊料层2而未残留,中间层18位于焊料层2与接合层4之间。中间层18与第3实施方式同样地含比焊料层2熔点低的金-锡合金,能够减低所产生的内部应力,能够抑制裂纹产生以及剥离等破坏。

此外,作为变形例,也可以与上述的各实施方式相反,焊料层2形成于基台3的一侧,接合层4形成于发光元件1的一侧。

接下来,说明本实施方式的实施例。

·实施例

作为试验用基板而准备石英制的基板,按照紧贴层(Cr)14(厚度10nm)、扩散防止层(Pt)15(厚度25nm)、紧贴层(Au)16(厚度100nm)、焊料层2(厚度1μm或2μm)、氧化防止层(Au)17(厚度100nm)的顺序进行层叠。关于焊料层2,将焊料层2的膜厚为1μm的样品设为包含含27.2质量%的锡的金-锡合金(熔点360℃)的层。将焊料层2的膜厚为2μm的样品设为包含含23.5质量%的锡的金-锡合金(熔点330℃)的层。在接合工序中,膜厚1μm的样品将加热温度设为340℃,膜厚2μm的样品将加热温度设为310℃,将设定压力设为5mbar,将压接时间设为1分钟。

·比较例

比较例除了将加热温度设为380℃以外,均与实施例相同。

在在接合工序的实施后得到的连接构造体中,不管在哪个实施例中,都能确认到在焊料层2与接合层4之间产生中间层18。中间层18包含19.5质量%的锡,熔点是310℃。中间层18的确认用基于SEM(扫描型电子显微镜)以及EDX(能量分散型X射线分析)的组合的公知的测定方法来进行。此外,在比较例中,由于焊料层2整体熔解,之后冷却固化,因此,确认到不存在中间层18。在实施例中,通过中间层18的存在,能够抑制裂纹产生以及剥离等破坏。另一方面,在比较例中,由于不存在中间层18,因此,无法抑制裂纹产生以及剥离等破坏。

接合前的焊料层的宽度在实施例、比较例都设为20μm,比较接合后的焊料层的宽度。在焊料层2的膜厚为1μm的样品中,在比较例中,接合后的宽度是23.6μm。相对于此,在实施例中,接合后的宽度是23μm,焊料层的扩展微小,被抑制。在焊料层2的膜厚为2μm的样品中,在比较例中,接合后的宽度是37.6μm。相对于此,在实施例中是31μm,可知焊料层的扩展得到较大抑制。

本公开在不脱离其精神或主要特征的情况下,能够以其他各种方式实施。因此,前述的实施方式在所有的方面只不过仅仅是例示,本发明的范围是权利要求书所示的范围,丝毫不约束于说明书正文。进而,属于权利要求书的变形以及变更全部在本发明的范围内。

符号说明

1 发光元件

2 焊料层

3 基台

4 接合层

12 第1电极

13 第2电极

14 第1紧贴层

15 扩散防止层

16 第2紧贴层

17 氧化防止层

18 中间层。

- 电子部件的接合方法以及接合构造体

- 电子部件及电子部件与接合对象物的接合结构体的形成方法