MZ型光强度调制器总成

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及光通信技术领域,具体涉及一种MZ型光强度调制器总成。

背景技术

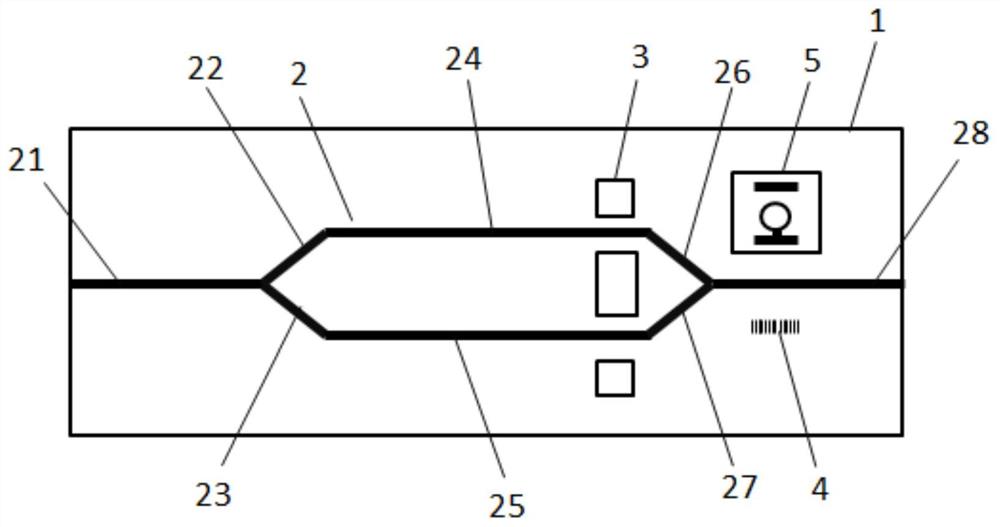

MZ型光强度调制器(Mach Zehnder光强度调制器)是光纤通信、光纤传感中的重要器件,图1为MZ型光强度调制器的示意图,如图1所示,MZ型光强度调制器包括芯片1以及固定于芯片1上的波导组件2,其中波导组件2包括输入直波导21、分别与输入直波导21的输出端连接且镜像对称的第一分束波导22和第二分束波导23、与第一分束波导22输出端连接的第一直波导24、与第二分束波导23输出端连接的第二直波导25、与第一直波导24输出端连接的第一合束波导26、与第二直波导25输出端连接的第二合束波导27、与第一合束波导26及第二合束波导27输出端的合束点连接的输出直波导28,并在第一直波导24与第二直波导25之间,以及二者相背离的一侧分别设置偏置电极3,对偏置电极3施加不同的偏置电压,会引起输出光功率的变化。

由于环境温度的变化和外部应力、电场等因素,MZ型光强度调制器的工作偏置点会随着时间缓慢发生变化,也即MZ型光强度调制器的输出光功率会随着时间缓慢发生变化。这会在应用中导致理想偏置工作点难以控制,最终会导致调制信号质量变差,误码率上升、眼图劣化。为了保证MZ型光强度调制器输出的工作状态,需要根据输出光功率的变化调节偏置电压,现有技术中,通过分流部分输出光功率进入光电探测器,将光信号转化为电流后进入偏置反馈控制电路,根据电流与输出光功率以及偏置电压之间的对应关系,通过一定的算法输出一个偏置电压来保证MZ型光强度调制器工作在其合适的工作点,现有技术中分流部分输出光功率进行反馈调节,增加了整体光路中输出光功率的损耗。

发明内容

有鉴于此,本发明提出一种MZ型光强度调制器总成,在MZ型光强度调制器的输出直波导的一侧设置光栅及光电探测器,耦合部分泄露光,将泄露光转化为电流,根据泄露光转化的电流与输出光功率以及偏置电压之间的对应关系,调节偏置电压,以克服现有技术的缺陷。

本发明提供的MZ型光强度调制器总成包括MZ型光强度调制器,所述MZ型光强度调制器包括芯片以及固定于所述芯片上的波导组件和多个偏置电极,所述MZ型光强度调制器总成还包括:多个光栅,多个所述光栅间隔设置于所述波导组件的输出直波导的至少一侧,且与所述芯片固定连接;光电探测器,所述光电探测器与位于所述输出直波导同一侧的每一所述光栅固定连接;控制器,所述控制器的输入端与所述光电探测器的输出端通信连接,以接收所述光电探测器输出的电流数据,所述控制器的输出端与所述偏置电极的被控端通信连接,所述控制器根据所述电流数据的变化输出控制信号至所述偏置电极的被控端,所述偏置电极的被控端接收所述控制信号并调整所述偏置电极的偏置电压。

可选地,所述MZ型光强度调制器总成还包括封装盒,所述MZ型光强度调制器、所述光栅与所述光电探测器均设置于所述封装盒内。

可选地,所述MZ型光强度调制器总成还包括引针,所述引针贯穿所述封装盒,所述引针的相对两端分别与所述光电探测器的输出端以及所述控制器的输入端通信连接。

可选地,所述芯片设置为铌酸锂薄膜芯片,包括:基底层;承托层,所述承托层与所述基底层固定连接;铌酸锂薄膜,所述铌酸锂薄膜与所述承托层背向所述基底层的一侧固定连接,所述波导组件固定于所述铌酸锂薄膜背向所述承托层的一侧表面。

可选地,所述铌酸锂薄膜在背向所述承托层的一侧表面通过刻蚀获取所述波导组件。

可选地,所述铌酸锂薄膜在背向所述承托层的一侧表面通过刻蚀获取所述光栅。

可选地,每一所述光栅背向所述芯片的一侧均设置有胶粘层。

可选地,所述MZ型光强度调制器总成还包括输入光纤,所述输入光纤贯穿所述封装盒,所述输入光纤的输出端与所述波导组件的输入直波导的输入端耦合连接。

可选地,所述MZ型光强度调制器总成还包括输出光纤,所述输出光纤贯穿所述封装盒,所述输出光纤的输入端与所述输出直波导的输出端耦合连接。

可选地,所述MZ型光强度调制器总成还包括光功率计,所述光功率计的输入端与所述输出光纤的输出端连接。

本发明提供的以上技术方案,与现有技术相比,至少具有如下有益效果:

在MZ型光强度调制器的输出直波导一侧设置光栅及光电探测器,使光栅耦合部分泄露光,且进入光栅的泄露光被光电探测器接收并转化为电流,根据电流与输出光功率及偏置电压之间的关系,通过监测泄露光转化的电流控制调整偏置电压,对工作光没有任何影响,减小了光路损耗。

附图说明

图1为MZ型光强度调制器的示意图;

图2为本发明一个实施例所述的MZ型光强度调制器总成的示意图;

图3为图2所示MZ型光强度调制器总成中光栅布置的示意图;

图4为图3所示光栅的局部放大图;

图5为MZ型光强度调制器输出光功率最大时的示意图;

图6为MZ型光强度调制器输出光功率为0时的示意图;

图7为光电探测器转化的电流、输出光功率与偏置电压的关系图;

图8为本发明另一个实施例所述的MZ型光强度调制器总成的示意图;

图9为图3所示MZ型光强度调制器总成的剖视图。

附图标记:

1:芯片;11:基底层;12:承托层;13:铌酸锂薄膜;2:波导组件;21:输入直波导;22:第一分束波导;23:第二分束波导;24:第一直波导;25:第二直波导;26:第一合束波导;27:第二合束波导;28:输出直波导;3:偏置电极;4:光栅;5:光电探测器;6:封装盒;7:引针。

具体实施方式

下面将结合附图进一步说明本发明实施例。在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明的简化描述,而不是指示或暗示所指的装置或组件必需具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。其中,术语“第一位置”和“第二位置”为两个不同的位置。

图2为本发明一个实施例所述的MZ型光强度调制器总成的示意图;

图3为图2所示MZ型光强度调制器总成中光栅布置的示意图;图4为图3所示光栅的局部放大图。如图2-图4所示,本发明提供的MZ型光强度调制器总成包括MZ型光强度调制器、多个光栅4、光电探测器5和控制器(未示出)。

所述MZ型光强度调制器包括芯片1以及固定于所述芯片1上的波导组件2和多个偏置电极3;多个所述光栅4间隔设置于所述波导组件2的输出直波导28的至少一侧,且与所述芯片1固定连接;所述光电探测器5与位于所述输出直波导28同一侧的每一所述光栅4固定连接;所述控制器的输入端与所述光电探测器5的输出端通信连接,以接收所述光电探测器5输出的电流数据,所述控制器的输出端与所述偏置电极3的被控端通信连接,所述控制器根据所述电流数据的变化输出控制信号至所述偏置电极3的被控端,所述偏置电极的被控端接收所述控制信号并调整所述偏置电极3的偏置电压。

如图2所示,光源由位于图中左侧的所述MZ型光强度调制器的输入直波导21处输入,经过第一分束波导22和第二分束波导23后分支为相位相同的上下两束光进行传输,上下两束光分别经过第一直波导24和第二直波导25,位于所述第一直波导24和所述第二直波导25两侧的所述偏置电极3被施加电压,使所述第一直波导24和所述第二直波导25受到极性相反的等量电压的影响,上下两束光经过所述偏置电极3时,受偏置电压的影响,波导折射率产生变化,使得两束光分别产生相位变化,产生相位差,经第一合束波导26和第二合束波导27后,两束光在所述第一合束波导26和所述第二合束波导27的合束点(即相交处)相交,当两束光的相位差为0或者π的偶数倍时,输出光功率最大,此时为On状态,当两束光的相位差为π的奇数倍时,会产生一阶反对称模式,该模式会发生相消,形成泄露光在芯片1内传输,输出光功率为0,此时为Off状态,当两束光的相位差为任意值时,既有光经所述输出直波导28传出,又有泄露光在所述芯片1内传输,所述光栅4会耦合部分所述泄露光进入所述光栅4内传输,在所述光栅4内传输的泄露光被与所述光栅4固定连接的所述光电探测器5接收,将光能转化为电流输出至所述控制器,所述控制器内预存有所述光电探测器5转化的电流与输出光功率及偏置电压之间的对应关系,根据三者之间的对应关系,通过电流的变化判断输出光功率的变化,进而控制所述偏置电极3的被控端,调整施加给所述偏置电极3的偏置电压,使得所述输出光功率保持在所需的预设值。

图5为MZ型光强度调制器输出光功率最大时的示意图,如图所示,图中箭头所指的方向为光传输的方向,即当两束光的相位差为0或者π的偶数倍时,没有泄露光,所有的光都经所述输出直波导28传出,因此,此时输出光功率最大。图6为MZ型光强度调制器输出光功率为0时的示意图,如图所示,图中箭头所指的方向为光传输的方向,即当两束光的相位差为π的奇数倍时,没有光从所述输出直波导28处传出,所有光均为泄露光在所述芯片1内传输。图7为光电探测器转化的电流、输出光功率与偏置电压的关系图,如图所示,当两束光的相位差为任意值时,所述输出光功率随偏置电压的增加呈现正弦周期性变化,所述光电探测器5接收的泄露光转化成的电流随偏置电压的增加同样呈现正弦周期性变化,且输出光功率曲线与电流曲线相对于二者交点的连线镜像对称,借助所述光电探测器5转化的电流与输出光功率及偏置电压之间的对应关系,根据电流值及电流的变化趋势,也即电流处于图中上升阶段还是下降阶段,即可判断出输出光功率的变化,所述控制器经过内部运算,得到使输出光功率保持在预设值所需的偏置电压,并输出对应的控制信号至所述偏置电极3的被控端,所述偏置电极3的被控端接收所述控制信号,并调整所述偏置电极3的偏置电压。所述光电探测器5输出电流数据至所述控制器,所述控制器根据电流数据的变化输出控制信号,进而调整所述偏置电极3的偏置电压的过程为现有技术,具体工作原理及控制器内部运算过程在此不再赘述。

本发明提出的MZ型光强度调制器总成,在MZ型光强度调制器的输出直波导28一侧设置所述光栅4及所述光电探测器5,使所述光栅4耦合部分泄露光,且进入所述光栅4的泄露光被所述光电探测器5接收并转化为电流,根据电流与输出光功率及偏置电压之间的关系,通过监测泄露光转化的电流控制调整偏置电压,对工作光没有任何影响,减小了光路损耗。

在本实施例中,所述芯片1为铌酸锂薄膜芯片,所述输出直波导28的相对两侧分别设置有间隔排列的多个所述光栅4,且相对于所述输出直波导28镜像对称,所述光电探测器5与图2中上方的多个所述光栅4背向所述芯片1的一侧表面固定连接,在本实施例中,所述偏置电极3的被控端为一驱动电路模块,所述控制器的输出端与所述驱动电路模块的输入端通信连接,所述驱动电路模块的输出端与所述偏置电极3通信连接,所述驱动电路模块接收到所述控制器输出的控制信号后,输出对应的电压信号,调整所述偏置电极3的偏置电压,利用驱动电路模块调整所述偏置电极3的偏置电压是成熟的现有技术,其具体工作原理在此不再赘述。根据实际应用情况,所述第一直波导24和所述第二直波导25也可受到不同偏置电压的影响,所述光电探测器5也可与图2中下方的所述光栅固定连接,所述光栅也可只在所述输出直波导28的一侧设置。

图8为本发明另一个实施例所述的MZ型光强度调制器总成的示意图,如图8所示,可选地,所述MZ型光强度调制器总成还包括封装盒6,所述MZ型光强度调制器、所述光栅4与所述光电探测器5均设置于所述封装盒6内。设置所述封装盒6,提高了所述MZ型光强度调制器总成的集成度。

在本实施例中,所述封装盒6为空心长方体,所述封装盒6上的相应位置开设有通孔,以便于引入光源、传出光以及各部件之间的通信连接。根据实际应用情况,所述封装盒6随所述芯片1的形状及尺寸进行调整。

可选地,所述MZ型光强度调制器总成还包括引针7,所述引针7贯穿所述封装盒6,所述引针7的相对两端分别与所述光电探测器5的输出端以及所述控制器的输入端通信连接。设置所述引针7,使所述光电探测器5的输出端与所述引针7连接,使所述控制器不必穿过所述封装盒6与所述光电探测器5连接,简化了组装过程。

在本实施例中,所述引针7贯穿于图8中所述封装盒6的右上角,并通过金丝连接所述光电探测器5的引脚与所述引针7。

图9为图3所示MZ型光强度调制器总成的剖视图,如图9所示,可选地,所述芯片1设置为铌酸锂薄膜芯片,包括基底层11、承托层12和铌酸锂薄膜13。所述承托层12与所述基底层11固定连接;所述铌酸锂薄膜13与所述承托层12背向所述基底层11的一侧固定连接,所述波导组件2固定于所述铌酸锂薄膜13背向所述承托层12的一侧表面。采用铌酸锂薄膜芯片,具有体积小、调制效率高的特点。

在本实施例中,所述铌酸锂薄膜芯片整体为一长方体,图9中所述铌酸锂薄膜芯片由下至上分别为基底层11、承托层12和铌酸锂薄膜13,所述基底层11为硅材料制作而成,所述承托层12由二氧化硅制作而成,所述输出直波导28设置于所述铌酸锂薄膜13的中心位置,两组所述光栅分别位于所述输出直波导28的相对两侧。所述铌酸锂薄膜芯片可以采用现有技术中成熟的铌酸锂薄膜芯片。根据实际应用情况,所述铌酸锂薄膜芯片的形状和尺寸可以根据需要进行调整。

可选地,所述铌酸锂薄膜13在背向所述承托层12的一侧表面通过刻蚀获取所述波导组件2。此种设置,简化了所述波导组件2的制备过程,且免去了所述波导组件2与所述铌酸锂薄膜13的连接过程,提高了工作效率。

在本实施例中,所述铌酸锂薄膜13在背向所述承托层12的一侧表面,即图9中所述铌酸锂薄膜13的上表面通过刻蚀工艺制作所述波导组件2,刻蚀深度为200-300nm,也即所述波导组件2的高度为200-300nm,各波导的宽度一般为0.8-1μm。根据实际应用情况,所述波导组件2的高度及各波导的宽度均可以通过刻蚀工艺进行调整。

可选地,所述铌酸锂薄膜13在背向所述承托层12的一侧表面通过刻蚀获取所述光栅4。此种设置,简化了所述光栅4的制备过程,且免去了所述光栅4与所述铌酸锂薄膜13的连接过程,提高了工作效率。

在本实施例中,所述铌酸锂薄膜13在背向所述承托层12的一侧表面,即图9中所述铌酸锂薄膜13的上表面通过刻蚀工艺制作所述光栅4,且与所述波导组件2采用统一的刻蚀深度,刻蚀深度为200-300nm,不增加额外的工艺步骤,其中所述第一合束波导26与所述第二合束波导27的合束点与图3中最左侧的所述光栅4之间的距离为3-10mm,如图4所示,相对于所述输出直波导28镜像对称的两组所述光栅4之间的距离W为5-10μm,所述光栅4布置的周期Λ为0.5-1μm,占空比,也即相邻两个所述光栅4之间的间隙与周期Λ长度的比值为0.5,所述光栅4布置有30-70个周期,所述光栅4的宽度d为1-1.5μm,本实施例中对所述光栅4参数的设置,可以保证10%-18%的泄露光进入所述光栅4,进而被所述光电探测器5接收并转化为电流。根据实际应用情况,可以通过改变所述光栅4的布置参数来改变进入所述光栅4的泄露光的百分比,进而改变所述光电探测器5转化的电流的大小,以满足对不同电流的需求。

可选地,每一所述光栅4背向所述芯片1的一侧均设置有胶粘层。设置所述胶粘层,使所述光栅4与所述光电探测器5胶粘连接,简化了连接关系,有利于提高组装效率。

在本实施例中,所述胶粘层具有很好的透光性能,所述光电探测器5与所述光栅4背向所述芯片1的一侧表面通过所述胶粘层胶粘连接。

可选地,所述MZ型光强度调制器总成还包括输入光纤(未示出),所述输入光纤贯穿所述封装盒6,所述输入光纤的输出端与所述波导组件2的输入直波导21的输入端耦合连接。此种设置,免去了需要引入光源时临时耦合所述输入直波导21与所述输入光纤,节约了工作时间。

根据实际应用情况,所述输入光纤可以采用现有技术中成熟的任何类型光纤,固定所述输入光纤的材料也可选用本领域内常用的材料,例如铌酸锂块。

可选地,所述MZ型光强度调制器总成还包括输出光纤(未示出),所述输出光纤贯穿所述封装盒6,所述输出光纤的输入端与所述输出直波导28的输出端耦合连接。此种设置,免去了需要将光源由所述波导组件2传输至所述封装盒6外部时临时耦合所述输出直波导28与所述输出光纤,节约了工作时间。

根据实际应用情况,所述输出光纤可以采用现有技术中成熟的任何类型光纤,固定所述输出光纤的材料也可选用本领域内常用的材料,例如铌酸锂块。

可选地,所述MZ型光强度调制器总成还包括光功率计(未示出),所述光功率计的输入端与所述输出光纤的输出端连接。设置所述光功率计,便于在需要时实时监测输出光功率。

下面进一步介绍所述MZ型光强度调制器总成的工作过程:

在MZ型光强度调制器的输出直波导28的一侧固定多个所述光栅4,并在所述光栅4上固定连接所述光电探测器5,光源输出的光经所述输入光纤被传输至所述输入直波导21,经所述第一分束波导22和所述第二分束波导23后分为相同的上下两束光,上下两束光分别经过所述第一直波导24和所述第二直波导25,位于所述第一直波导24和所述第二直波导25两侧的所述偏置电极3被施加电压,使所述第一直波导24和所述第二直波导25受到极性相反的等量电压的影响,上下两束光经过所述偏置电极3时,受偏置电压的影响,波导折射率产生变化,使得两束光分别产生相位变化,产生相位差,经第一合束波导26和第二合束波导27后,两束光在所述第一合束波导26和所述第二合束波导27的合束点(即相交处)相交,因两束光存在相位差,使得相交后的光一部分沿所述输出直波导28传输,一部分形成泄漏光在所述芯片1内传输,位于所述输出直波导28一侧的所述光栅4耦合一部分泄露光进入所述光栅4内传输,在所述光栅4内传输的泄露光被与所述光栅4固定连接的所述光电探测器5接收,将光能转化为电流输出至所述控制器,所述控制器内预存有所述光电探测器5转化的电流与输出光功率及偏置电压之间的对应关系,根据三者之间的对应关系,通过电流的变化判断输出光功率的变化,进而控制所述偏置电极3的被控端,调整施加给所述偏置电极3的偏置电压,使得所述输出光功率保持在所需的预设值。

本发明提出的MZ型光强度调制器总成,在MZ型光强度调制器的输出直波导28一侧设置所述光栅4及所述光电探测器5,使所述光栅4耦合部分泄露光,且进入所述光栅4的泄露光被所述光电探测器5接收并转化为电流,根据电流与输出光功率及偏置电压之间的关系,通过监测泄露光转化的电流控制调整偏置电压,对工作光没有任何影响,减小了光路损耗。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- MZ型光强度调制器总成及制备方法

- MZ型光强度调制器总成