一种特殊物料自动配制系统

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及挥发物料配置技术领域,更具体地说,涉及一种特殊物料自动配制系统。

背景技术

制备特殊物料是制药行业较为常见的工艺。根据药物处方及制造的相关法规要求,按药物反应条件中的浓度要求制备药品。这对于特殊物料,例如毒性、刺激性物料,对其人员、环境保护要求严格。

目前,市面上的特殊物料的制备大多由人工操作完成,自动化程度低,成本造价高,企业成本投入大,且行业匹配度不高。

发明内容

本发明提供一种特殊物料自动配制系统,能实现如毒性、刺激性物料的自动化配制及配制后物料的自动输出,实现人员的防护及环境的保护,降低生产成本。

本发明提供一种特殊物料自动配制系统,包括物料单元、配料单元、输送管组、称重设备和连通于所述配料单元与外部使用单元的输送泵;所述物料单元包括物料暂存舱体、盖装于所述物料暂存舱体顶部的排气罩、放置于所述物料暂存舱体内部的物料桶、废气清洗室、风机、第一爆气盘和用以放置所述物料暂存舱体的物料支架;

所述配料单元包括配料桶、用以放置所述配料桶的配料支架和第二爆气盘;

所述输送管组包括用以连通所述物料暂存舱体与所述废气清洗室的废气进气管、插入所述排气罩和所述物料暂存舱体且用以外接空调系统的压缩空气进气管、用以连通所述物料桶与所述配料桶的配料进料管、插入所述配料桶且连通于所述废气进气管的废气排放管和用以连接所述配料桶与所述输送泵的送料管;所述废气进气管、所述压缩空气进气管、所述配料进料管、所述废气排放管和所述送料管上均设有电磁阀,所述电磁阀通讯连接控制设备。

优选的,所述配料桶的桶内顶部设有外接水源的清洗喷淋进水管,所述配料桶的桶底开设有清洗排放口。

优选的,所述配料桶设有磁力搅拌装置,所述磁力搅拌装置与所述控制设备通讯连接。

优选的,所述废气清洗室内部上方设有排气管,所述排气管连通于外部空调设备的排风系统。

优选的,所述排气管及排风口夹层中设有用以吸收挥发气体的回收装置。

优选的,所述排气罩由玻璃材料制成。

优选的,所述物料单元、所述输送管组、所述配料单元与所述输送泵之间密闭连接。

优选的,所述配料桶具体为称重装置或者数显液位计。

优选的,所述称重设备底部设有门插式升起固定器。

本发明所提供的特殊物料自动配制系统,包括物料单元、配料单元、输送管组、称重设备和输送泵,物料单元用以暂存物料和去除挥发性有害气体,物料在正压下经配料进料管进入配料单元进行称重和配料。上述过程均通过各管路上的电磁阀和控制设备的配合实现自动控制。本申请所提供的特殊物料自动配制系统,可以实现诸如毒性、刺激性等易挥发性物料的自动配制和输出,效率高,安全性好,显著地降低了人力成本及生产成本。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

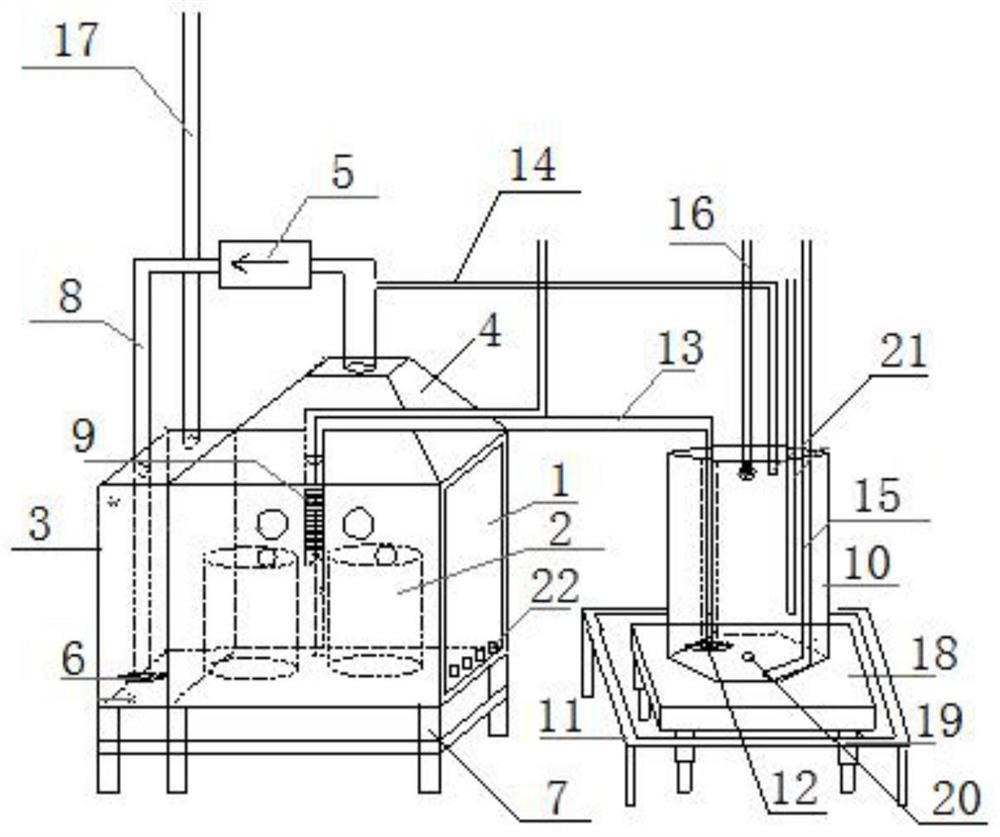

图1为本发明所提供的特殊物料自动配制系统的示意图。

其中,1-物料暂存舱体、2-物料桶、3-废气清洗室、4-排气罩、5-风机、6-第一爆气盘、7-物料支架、8-废气进气管、9-压缩空气进气管、10-配料桶、11-配料支架、12-第二爆气盘、13-配料进料管、14-废气排放管、15-送料管、16-清洗喷淋进水管、17-排气管、18-称重设备、19-门插式升起固定器、20-清洗排放口、21-外排管、22-进气孔。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

为了使本技术领域的技术人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

参考图1,图1为本发明所提供的特殊物料自动配制系统的示意图。

本发明提供一种特殊物料自动配制系统,用于具有毒性、刺激性及挥发性物料的配制,主要包括物料单元、配料单元、输送管组、称重设备18、输送泵、电磁阀组和控制设备。

物料单元用于暂存物料及对毒性、刺激性和挥发性物料有害气体进行吸收处理,输送泵连通于配料单元与外部使用单元,处理后的物料经压缩空气在密闭的物料单元形成正压,将物料压入配料桶10进行称重、搅拌、配液,在此过程中,称重设备18对配料桶10进行称重,通过控制设备控制输送管组上的电磁阀启闭及开度来控制配液过程。配制的物料经输送泵实现外界输出。

具体来说,物料单元包括物料暂存舱体1、排气罩4、物料桶2、废气清洗室3、风机5、第一爆气盘6和物料支架7,排气罩4盖装于物料暂存舱体1的顶部,物料桶2放置于物料暂存舱体1内部。

配料单元包括配料桶10、用以放置所述配料桶10的配料支架11和第二爆气盘12。

上述输送管组包括废气进气管8、压缩空气进气管9、配料进料管13、废气排放管14和送料管15,废气进气管8、压缩空气进气管9、配料进料管13、废气排放管14和送料管15上均设有电磁阀,电磁阀通讯连接控制设备。

其中,废气进气管8连通于物料暂存舱体1与废气清洗室3,压缩空气进气管9插入于排气罩4和物料暂存舱体1,压缩空气进气管9的外端外接空调系统,配料进料管13连通于物料桶2与配料桶10,废气排放管14插入配料桶10且连通于废气进气管8,送料管15用以连通配料桶10与输送泵。

物料桶2通过物料传送门传入物料暂存舱体1内部,物料传送门关闭后,开启风机5电源,打开物料桶2,将配料单元的压缩空气进气管9和配料进料管13同时插入物料桶2口对接,物料暂存舱体1通过进气孔22进气,物料暂存舱体1上端的排气罩4将舱体内的有害气体通过风机5排出,排气罩4通过废气进气管8连接废气清洗室3,废气进气管8末端连接第一爆气盘6,气体从第一爆气盘6鼓出,气体经第一爆气盘6变成小气泡,以增大气泡的表面积,加大处理效率。废气清洗室3针对不同的物料采用不同的清洗试剂,试剂通过废气清洗室3的进料口进入废气清洗室3,经过中和祛毒后的废液从清洗剂出料口排出。舱体内的物料则通过空调系统压缩空气在密闭的物料桶2内形成正压,将物料压入配料桶10中进行配液。

空气通过压缩空气进气管9与第二爆气盘12连接,空气从第二爆气盘12鼓出,形成翻滚气体完成搅拌,搅拌完成后配液物料通过吸料管15经输送泵送到使用单元。

本申请能够适用于大多数挥发性强的特殊液体物质,可自动控制废气及废液的排放,具备特殊物料配制和吸收废气功能,且可自行控制加药量,实现特殊液体的自动上料,无需人工控制,高效精准。

为了保证密封效果,物料单元、输送管组、配料单元与输送泵之间密闭连接。

上述输送泵具体可以为真空泵,除泵送物料外,还可以采用空气压力传输。上述控制设备可以为PLC或者控制器。

进一步地,可以在配料桶10的桶内顶部设置清洗喷淋进水管16,其外接水源,管上安装电磁阀,该电磁阀通讯连接控制设备。配料桶10的桶底开设有清洗排放口20,物料输送完成后,通过清洗喷淋进水管16进行在线清洗,清洗液经清洗排放口20排出。由此实现自动配置后的清洗。配料桶10中设置外排管21,气体进一步通过外排管21外排,外排管21可外接废气处理设备,以实现废气的回收。

为实现物料自动化搅拌,可以在配料桶10内设置磁力搅拌装置,该磁力搅拌装置可以与控制设备通讯连接,根据称重情况自动开启搅拌动作,确保酸液混合均匀,减少人员操作。

废气清洗室3内部上方设置有排气管17,上端排气管17可以与空调系统的排风系统实现对接,防止排风外排至环境中造成污染,节能环保。

为了实现废气的净化回收,可以在排气管17及排风口夹层中设置回收装置,该回收装置可吸收高毒物料的挥发气体,防止高毒物料气体进入到空调系统或周围环境中污染设备及环境;当回收装置PH值显示中性时,可更换中和的药液,保证净化效果。

上述排风罩材质优选为耐腐蚀透明亚克力板或者玻璃,以实现密闭状态,便于观察,进一步提高环保性能。

配料桶10可以为市面上的称重装置或者数显液位计,称重装置优选为耐腐蚀材质的称重装置,以实现配料过程的自动称量。

在上述方案的基础上,为方便对配料进行称重,可以在称重设备18的底部设置门插式升起固定器19,门插式升起固定器19实现重量称测与被测物质的分离。

具体地,首先将称重设备18放置在配料支架11的外围架内,调整门插式升起固定器19的高度,以使称重设备18只接触门插式升起固定器19的四根支撑杆,在需要校验时,将四根支撑杆依次收进槽内,并用销子固定,此时配置桶的重量全部作用于外围架,称重设备18不受力,此时可进行校验,校验结束后,将门插式升起固定器19的销子拔下,将四根支撑杆支撑于称重设备18,便于计量药液重量。外围架与门插式升起固定器19的设计,方便称重设备18的频繁校验与使用。

需要说明的是,在本说明书中,诸如第一和第二之类的关系术语仅仅用来将一个实体与另外几个实体区分开来,而不一定要求或者暗示这些实体之间存在任何这种实际的关系或者顺序。

以上对本发明所提供的特殊物料自动配制系统进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

- 一种特殊物料自动配制系统

- 一种自动化领域的新型高效液体物料配制设备