一种电子级正硅酸乙酯的提纯方法及提纯系统

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及半导体技术领域,具体涉及一种电子级正硅酸乙酯的提纯方法及提纯系统。

背景技术

半导体工艺形成氧化层的方法主要有热氧化(针对能形成自身稳定氧化层的半导体材料)、低压化学气相淀积(LPCVD)、等离子增强化学气相淀积(PECVD)和常压化学气相淀积(APCVD)等,其中由于APCVD要求的气流量大,且工艺产生颗粒相对较多,目前大多数半导体工艺已很少使用。

正硅酸乙酯(TEOS)用于LPCVD时,TEOS从液态蒸发成气态,在700~750℃、300mTOR压力下分解在硅片表面淀积生成二氧化硅薄膜,二氧化硅薄膜沉积的速率可以达到50à/min,薄膜的厚度均匀性小于3%,这些优良的工艺特性和其在使用安全性方面的显著特点已逐步成为沉积二氧化硅薄膜的主流工艺。

应用正硅酸乙酯(TEOS)LPCVD技术实现二氧化硅在SiC晶片表面的淀积,可在一定程度上弥补SiC氧化层过薄和PECVD二氧化硅层过于疏松的弊端。采用TEOSLPCVD技术与高温氧化技术的合理运用,既保证了氧化层介质的致密性和与SiC晶片的粘附能力,又提高了器件的电性能和成品率,同时避免了为获得一定厚度氧化层长时间高温氧化的不足。采用此技术后,SiC芯片的直流成品率得到提高,微波功率器件的对比流片结果显示微波性能也得到了明显的提升,功率增益比原工艺提高了1.5dB左右,功率附加效率提升了近10%。

但现有电子级正硅酸乙酯的提纯方法能耗过大,产品的生产成本高,并且不能连续生产。

发明内容

本发明的发明目的是提供一种电子级正硅酸乙酯的提纯方法及提纯系统。

为达到上述发明目的,本发明采用的技术方案是:一种电子级正硅酸乙酯的提纯方法,步骤如下:

S100)进行氮气填充;

S200)将粗正硅酸乙酯粗品进行吸附操作,得到杂质初步去除的产物;

S300)将杂质初步去除的产物通过多塔连续精馏工艺进行,得到电子级正硅酸乙酯。

优选的,所述步骤S100)的氮气填充具体为,开启系统的内部的连通阀,关闭系统与外部连接的连通阀,系统内进行氮气填充与泄压操作,重复上述操作至少三次。

优选的,所述步骤S200)的吸附操作具体为,将粗正硅酸乙酯经泵加压后进入吸附柱,去除部分金属离子,得到杂质初步去除的产物。

优选的,所述步骤S300)中的多塔连续精馏工艺具体为,

S310)将杂质初步去除的产物进行第一次精馏,得到含低沸物TEOS与第一精馏物;

S320)将第一精馏物进行第二次精馏,得到含高沸物TEOS与第二精馏物;

S330)将第二精馏物进行第三次精馏,得到含低沸物TEOS与第三精馏物;

S340)将第三精馏物进行第四次精馏,得到含高沸物TEOS与电子级正硅酸乙酯。

优选的,所述第二次精馏、第三次精馏与第四次精馏的塔顶温度均大于所述第一次精馏的塔顶温度。

优选的,所述第一次精馏与第二次精馏的回流比为1:1.5-2;所述第三次精馏与第四次精馏的回流比为1:1.5-2。

本发明还请求保护一种电子级正硅酸乙酯的提纯系统,包括,

原料罐,用于储存和输出正硅酸乙酯;

吸附柱,与所述原料罐的出料端连通;

第一精馏塔,与所述吸附柱的出料端连通;

第二精馏塔,与所述第一精馏塔的塔底连通;

第三精馏塔,与所述第二精馏塔的塔顶连通;

第四精馏塔,与所述第二精馏塔的塔底连通。

优选的,还包括第一回收罐,其进料端与所述第一精馏塔的塔顶以及第二精馏塔的塔底连接;第二回收罐,其进料端与所述第三精馏塔的塔顶以及第四精馏塔的塔底连接。

优选的,还包括低沸物回收罐,其进料端与第一精馏塔的塔顶以及第三精馏塔的塔顶连接;高沸物回收罐,其进料端与第二精馏塔的塔底以及第四精馏塔的塔底连接。

优选的,所述第二回收罐的出料端与所述原料罐连接。

由于上述技术方案运用,本发明与现有技术相比具有下列优点:

1、本发明的提纯方法采用吸附柱以及多塔连续精馏工艺,来分离四氯化硅、乙醇、乙醚、一甲氧基三乙氧基硅等组分杂质并除去各种金属杂质,得到电子级正硅酸乙酯产品;本方法中吸附柱设置在精馏塔前段,可以除去部分金属离子,大大降低精馏塔分离负荷,减少了系统的复杂性;

2、本发明可以与其他系统联用,在充分保证产品纯度满足高质量电子级正硅酸乙酯生产要求的同时,还可以满足工业级正硅酸乙酯的生产;

3、设置四台精馏塔切换使用,可以为后续灌装提供高纯TEOS产品缓存,还方便对各批次高纯TEOS产品进行检测;且本生产方法易于操作,自动化程度高,可进行连续生产,工作效率高且得到的产品质量也较高。

4、本发明的方法简单易行,成本较低,适于推广应用。

附图说明

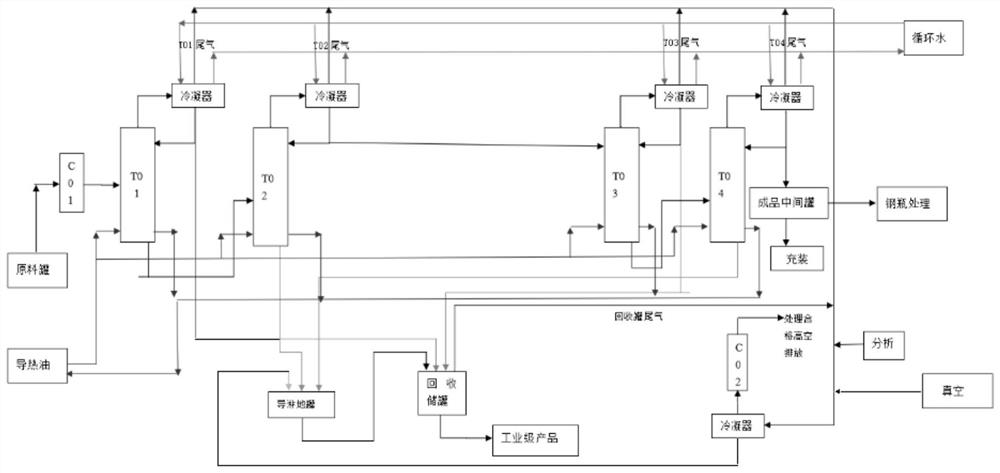

图1是本发明实施例3的流程示意图;

图2是本发明实施例1的结构示意图;

图3是本发明实施例2的结构示意图。

具体实施方式

下面结合附图及实施例对本发明作进一步描述:

实施例1

请参照图1,一种电子级正硅酸乙酯的提纯系统,包括原料罐,用于储存和输出正硅酸乙酯;吸附柱,与所述原料罐的出料端连通;第一精馏塔,与所述吸附柱的出料端连通;第二精馏塔,与所述第一精馏塔的塔底连通;第三精馏塔,与所述第二精馏塔的塔顶连通;第四精馏塔,与所述第二精馏塔的塔底连通。

还包括第一回收罐,其进料端与所述第一精馏塔的塔顶以及第二精馏塔的塔底连接;第二回收罐,其进料端与所述第三精馏塔的塔顶以及第四精馏塔的塔底连接;所述第二回收罐的出料端与所述原料罐连接,还用于电子级正硅酸乙酯的生产,所述第一回收罐可以用于工业级正硅酸乙酯的生产。

实施例2

本实施例是在上述实施例1的基础上进行的,与上述实施例相同之处不予赘述。

请参照图2,所述第一回收罐与第二回收罐替换为低沸物回收罐与高沸物回收罐;所述低沸物回收罐的进料端与第一精馏塔的塔顶以及第三精馏塔的塔顶连接;高沸物回收罐的进料端与第二精馏塔的塔底以及第四精馏塔的塔底连接;所述低沸物回收罐与高沸物回收罐分别连接有导淋系统;所述低沸物回收罐内回收有部分正硅酸乙酯以及水蒸气、乙醇、乙醚及其他;所述高沸物回收罐内回收有部分正硅酸乙酯、高四氯化硅、一甲氧基三乙氧基硅、金属离子及其他。

实施例3

本实施例主要介绍一种电子级正硅酸乙酯的提纯方法,步骤如下:

S100)进行氮气填充;

其中,所述步骤S100)的氮气填充具体为,开启系统的内部的连通阀,关闭系统与外部连接的连通阀,系统内进行氮气填充与泄压操作,重复上述操作至少三次;

更具体的,首先对加热介质温度、压力、循环软水压力、流量、氮气压力、仪表空气压力、尾气环保处理装置投入情况及管道检查等进行检查,确定系统内所有气动阀门已经调试动作正常,并且与电脑显示一致;再开启系统的内部的连通阀,关闭系统与外部连接的连通阀,并进行氮气填充至0.08MPa,维持3分钟后控制系统内各阀泄压至微正压,重复上述步骤三次,检验氮气含量达到要求后完成该项操作。

S200)将粗正硅酸乙酯粗品进行吸附操作,得到杂质初步去除的产物;

其中,步骤S200)的吸附操作具体为,将粗正硅酸乙酯经泵加压后进入吸附柱,去除部分金属离子,得到杂质初步去除的产物;

更具体的,首先对两个吸附柱完成吸附剂的内部装填,两个吸附柱切换使用并对粗正硅酸乙酯进行进行吸附操作,可以去除粗正硅酸乙酯中的部分硼、金属等杂质,得到杂质初步去除的产物;

本发明中吸附柱的操作压力为500-650kPa,吸附温度为20-80℃;优选的操作压力为580-610kPa,吸附温度为25-40℃;更优的,操作压力为590-600kPa,吸附温度为28-35℃。

S300)将杂质初步去除的产物通过多塔连续精馏工艺进行,得到电子级正硅酸乙酯;其中各精馏塔的操作压力各自独立地优选1-150kPa(a),更优的,操作压力各自独立地优选100-1200kPa(a),最优的,操作压力为110kPa(a);

其中,所述步骤S300)中的多塔连续精馏工艺具体为,

S310)将杂质初步去除的产物进行第一次精馏,得到含低沸物TEOS与第一精馏物;所述第一精馏塔塔顶温度温度优选120-140℃,塔釜温度优选170-175℃;

S320)将第一精馏物进行第二次精馏,得到含高沸物TEOS与第二精馏物;所述第二精馏塔塔顶温度与塔釜温度各自独立的优选170-175℃;

S330)将第二精馏物进行第三次精馏,得到含低沸物TEOS与第三精馏物;所述第三精馏塔塔顶温度与塔釜温度各自独立的优选170-175℃;

S340)将第三精馏物进行第四次精馏,得到含高沸物TEOS与电子级正硅酸乙酯;所述第四精馏塔塔顶温度与塔釜温度各自独立的优选170-175℃;

更具体的,步骤S310)包括,

S311)开启第一精馏塔进料阀门,向塔内进料;当塔釜液位高于90%停止向精馏塔进料;

S312)开启再沸器进行预热;

S313)对加大蒸汽调节阀的开度第一精馏塔进行升温;

S314)调节回流罐至全回流操作,维持塔釜液位在70%,回流量达到0.7m

S315)完成回流操作,其中塔顶采出物料进入第一回收罐或者低沸物回收罐,塔釜采出物料进入第二精馏塔为第二精馏塔开塔进行垫料,

上述回流罐液位逐渐升高,证明塔内保护气体N2已基本排净,第一精馏塔的塔釜继续升温,不再频繁排放尾气;在调节过程中,如果第一精馏塔的塔釜液位降低至30%,则恢复进料,维持塔釜液位在70%;当回流罐液位达到50%时,开启回流泵,手动调节回流控制阀,通过调节冷凝器循环软水调节阀控制回流温度在设定值,同时调整再沸器加热量,使得上下液位保持平稳,关闭进料阀门,停止进料。调整至全回流操作,回流量达到0.7m

步骤S320)与步骤S310)均在同一标准下进行,相同之处不再赘述,区别在于回流量达到1.2m

步骤S330)与步骤S310)均在同一标准下进行,相同之处不再赘述,区别在于回流量达到0.7m

步骤S340)与步骤S310)均在同一标准下进行,相同之处不再赘述,区别在于回流量达到1.2m

在实施例1的基础上,本发明的一种电子级正硅酸乙酯的提纯方法,步骤还包括:S400)将第二回收罐的出液端与所述原料罐的进料端连接。

在实施例2的基础上,本发明的一种电子级正硅酸乙酯的提纯方法,步骤还包括:S400)对低沸物回收罐以及高沸物回收罐分别进行导淋操作。

实施例4

采用实施例3中提纯方法对粗正硅酸乙酯进行提纯操作,工艺条件以及结果见表1。

表1为电子级正硅酸乙酯的工艺条件以及提纯结果

实施例5

对实施例3中提纯方法所需的燃料动力消耗估算结果见表2。

表2为能源消耗(等价值)折算统计表

由上可知,本项目能源消费结构主要以电力为主,项目能耗消费结构符合本地区能源供应情况,项目能源结构合理;吸附柱设置在精馏塔前段的设计,可以除去部分金属离子,大大降低精馏塔分离负荷,减少了能耗。

实施例6

对实施例3中得到的电子级正硅酸乙酯进行检测,得到结果见表3。

表3为实施例3电子级正硅酸乙酯的检测结果

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对上述实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的上述实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种电子级正硅酸乙酯的提纯方法及提纯系统

- 一种电子级三氯化硼提纯系统的杂质气体检测装置及方法