一种抛体回收装置

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及一种抛体回收装置,具体地说,是一种用于对由弹射装置平射的抛体在短距离内进行缓冲并收纳的装置。

背景技术

在诸如无人机、灭火弹等发射装置的研发过程中,常需通过模拟负载对发射装置的性能进行调试和检验。受制于试验环境的约束,通常需要对高速射出的模拟负载在一定的空间范围内予以缓冲收纳,以免对试验场地及相关设备设施造成毁坏。实践中,此类回收装置或采用网架方式,或采用框架方式,前者通过安全网对作为抛体的模拟负载进行缓冲回收,后者则通过框架内的缓冲垫对模拟负载进行缓冲回收。一般而言,网架方式空间占用较大、抛体回弹路径不易控制,框架方式则体积庞大,质量重,回收冲击大,回收垫易破损。尤其当试验场地空间较小时,上述两种方式的使用均受到限制。

发明内容

本发明要解决的技术问题是网架方式空间占用较大、抛体回弹路径不易控制,框架方式则体积庞大,质量重,回收冲击大,回收垫易破损,尤其当试验场地空间较小时,上述两种方式的使用均受到限制。为解决上述问题,本发明提供一种抛体回收装置。

本发明的目的是以下述方式实现的:一种抛体回收装置,包括基座、一对纵梁、一对边栏、若干个轮胎和一个迎冲件;纵梁联结在基座上;两边栏分别铰接在两纵梁上;每个边栏包括一个纵杆和一对立杆,两立杆分别处于纵杆前、后两端且与纵杆垂直且共面,两立杆末端同轴铰接在纵梁前、后两端;各轮胎以胎侧超前的姿态沿纵向依次布置于两边栏前后立杆之间,横向上置于两纵梁之间;迎冲件布置在相邻两轮胎之间,迎冲件后端面覆盖其后方轮胎的轮毂孔并支撑在该轮胎的胎侧上;两边栏各自纵杆支撑在轮胎的胎冠上,并通过边栏连接件彼此互相拉紧。

作为优化,所述迎冲件为柔性纤维织网,在所有轮胎中,尾部至少有一个轮胎以所述织网完全包覆并扎紧。作为进一步优化,在以柔性纤维织网包覆的一个或若干个轮胎胎圈围成的柱形空间内填充网内缓冲柱,所述网内缓冲柱由弹性缓冲材料制成。

作为优化,在轮胎由内衬层围成的环形腔中填充胎里缓冲体,所述胎里缓冲体由弹性缓冲材料制成。

作为优化,各轮胎通过绳带捆扎在一起,最前方轮胎的前方胎侧与边栏前立杆靠紧,最后方轮胎的后方胎侧与边栏后立杆保持间距。

作为优化,所述基座包括至少两个沿纵向布置的横梁,纵梁与各横梁以可拆式联结方式联结,各横梁与每个纵梁的联结接口至少有两组。

相对于现有技术,本发明利用常用的轮胎特有的深腔形态及橡胶、帘线和钢丝复合材质所具有的高弹性、大阻尼和抗冲击性,可高效地对来射高速抛体实施正面缓冲和回弹阻滞,利用串接轮胎组合形成狭窄的深洞型缓冲回收空间,可有效限制抛体的回弹路径和回弹行程,加之优化方案中胎腔及网包内缓冲材料的填充,可进一步提高缓冲效率、安全性和装置使用寿命,整个方案结构紧凑,回收行程短,回收效率高,抛体回弹可控,适于在狭小空间中使用。同时,所述的轮胎不必是全新的,也可采用废旧轮胎,填充用缓冲材料可选用EPE泡沫塑料等常用的包装缓冲材料,因此整个技术方案具有很好的经济性;本发明优化方案中,通过边栏将各轮胎压紧,并通过绳带将各轮胎捆扎在一起,当来射抛体撞击包裹后方轮胎的织网时,承受撞击的后方轮胎及内部填充物在形变的同时,通过捆扎绳带带动前方所有轮胎一起向前运动,直至最后方轮胎的后方胎侧紧压在边栏的后立杆上,在此过程中,每个轮胎胎冠与边栏纵杆及纵梁(或地面)之间的摩擦力均成为缓冲阻力,可有效增加缓冲能耗,同时减小抛体回弹动能。通过调节边栏纵杆连接件的长度,可调整边栏纵杆对轮胎的压紧力,进而可在一定范围内方便灵活地调节摩擦能耗在整个缓冲能耗中的比例以及缓冲过载的大小;本发明优化方案中,将纵梁与各横梁通过横梁上不同的联结接口联结,可改变纵梁之间的间距,进而改变胎冠支撑于纵梁上的轮胎的离地高度,从而适应对不同飞行高度平射抛体的回收。

附图说明

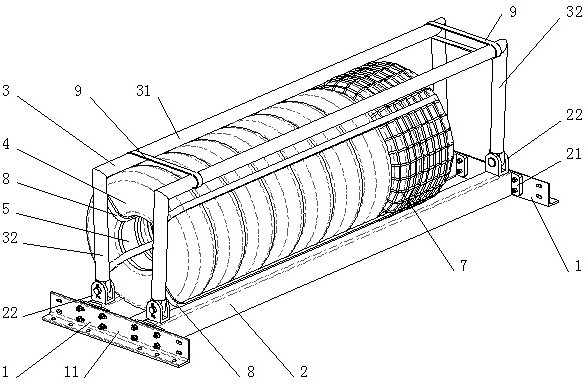

图1为一种抛体回收装置第一实施例第一种使用状态(纵梁小间距、回收孔洞升高)的立体外观图。

图2为一种抛体回收装置第一实施例第二种使用状态(纵梁大间距,回收孔洞降低)的立体外观图。

图3为一种抛体回收装置第一实施例第一种使用状态的剖视图。

图4为一种抛体回收装置第一实施例尾部两轮胎绳网包覆配置图。

图5为一种抛体回收装置第一实施例回收完成后状态及抛体运动过程示意图。

图6为一种抛体回收装置第二实施例的剖视图。

图7为一种抛体回收装置第三实施例的剖视图。

其中,1-基座;2-纵梁;3-边栏;4-轮胎;5-胎里缓冲体;6-网内缓冲柱;7-绳网;8-捆扎带;9-边栏连接件;10-迎冲盘;11-横梁;21-端板;22-边栏铰支座;31-纵杆;32-立杆;100-抛体。

具体实施方式

下面结合附图和具体实施方式对本发明作进一步详细说明。

为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

本发明第一个实施例,本实施例回收平射抛体100前的状态如图1、图2及图3所示,完成回收后的状态以及抛体100在回收装置内的运动过程示意如图5所示,一种抛体回收装置,如图1~图4所示,包括一套基座1、一对纵梁2、一对边栏3、九个相同规格的轮胎4及相同数量的胎里缓冲体5、一个网内缓冲柱6、绳网7、若干套捆扎带8及边栏连接件9等。

基座1由一对横梁11组成,两横梁11横向对齐后沿纵向布置。横梁11由角钢制作,其底边与地面或安装台面通过地脚螺栓固联,其立边上对称设置有与两纵梁2的螺栓连接孔,所述连接孔均为横长孔,以上下对正的一对孔为一组,则所述连接孔共六组,在横梁11角钢立边上左右对称分布,且每侧相邻孔组横向间距相等。

两纵梁2形状尺寸相同,纵向上对齐,横向上相对前、后横梁11对称布置。纵梁2主体由矩形空心型钢制作,两端设置端板21,端板21上开设一组2×2矩形阵列分布的连接孔,所述连接孔可与横梁11上任一相邻两组长孔一一对正。纵梁2通过其端板21上的连接孔与横梁11上相应连接孔匹配,以螺栓组方式与横梁11联结。当每根纵梁2的端板21均与横梁11内侧的两组相邻长孔匹配联结时,两纵梁2间距较小,如图1所示,当每根纵梁2的端板21均与横梁11外侧的两组相邻长孔匹配联结时,两纵梁2间距较大,如图2所示。纵梁2两端上方设置边栏铰支座22,用于铰接边栏3。

两边栏3形状尺寸相同,分别铰接在两纵梁2上。每个边栏3包括一个纵杆31和一对立杆32,均由钢管制作,两立杆32形状尺寸相同,分别处于纵杆31前、后两端且与纵杆31垂直且共面,两立杆32末端分别设置有铰接孔,所述两铰接孔同轴且其共同轴线与纵杆31轴线平行。每个边栏3通过其两立杆32末端铰接孔及销轴与同侧纵梁2两端的边栏铰支座22铰接。

各轮胎4由内衬层围成的环形腔(胎里)中填充胎里缓冲体5,所述胎里缓冲体5由发泡聚乙烯塑料(EPE珍珠棉)制成,胎里缓冲体5与轮胎4内衬层之间处于适度涨紧状态。

内含胎里缓冲体5的各轮胎4以胎侧超前的直立姿态沿纵向依次布置,相邻轮胎4胎侧靠紧,所有轮胎4下方胎冠均支撑在两纵梁2上,使各轮胎4横向上同轴对正。如图1和图2所示,当纵梁2间距设置不同时,各轮胎4轴心线高度也不同,当两纵梁2设为小间距时,各轮胎4轴心线较高,当两纵梁2设为大间距时,各轮胎4轴心线较低。

尾部最后两轮胎4以柔性高强纤维织成的绳网7完全包覆并扎紧,在由前后网面和轮胎4胎圈围成的柱形空间内填充网内缓冲柱6,绳网7、轮胎4胎面及网内缓冲柱6端面之间处于适度涨紧状态,如图4所示,所述网内缓冲柱6由发泡聚乙烯塑料(EPE珍珠棉)制成。

绳网7包覆的尾部两轮胎4与前方七个轮胎4用四套高强纤维捆扎带8扎紧,各套捆扎带8沿轮胎4圆周均布,每套捆扎带8环绕九个轮胎4组成的管状组合体的内、外表面及端部捆扎,在所述管状组合体内表面尾部,捆扎带8穿过覆盖尾端两轮胎4前、后端面的绳网7的网孔、以及胎圈与网内缓冲柱6之间的接缝,在所述管状组合体外表面及尾端面,捆扎带8覆盖在绳网7外部。实际实施中,所述捆扎带8可选用作为货架产品普遍用于货运捆扎的栓紧带总成。

由捆扎带8束在一起的轮胎4管状组合体纵向上靠近纵梁2前端布置,其前端面抵近或靠紧边栏3前方立杆32,其后端面与边栏3后方立杆32保持相对较大的距离。

两边栏3的纵杆31支撑在各轮胎4胎冠侧上方,两边栏3的纵杆31之间用前、后两套边栏连接件9彼此互相拉紧。实际实施中,所述边栏连接件9可选用作为货架产品普遍用于货运捆扎的栓紧带总成。

本发明第二个实施例,一种抛体回收装置,如图6所示。与第一实施例不同的是,轮胎4及相应胎里缓冲体5的数量为十个,其中,第十个内含胎里缓冲体5的轮胎4配置在绳网7包覆轮胎的后方,而前9个轮胎4的捆扎及包覆方式与第一个实施例完全相同。相对于第一实施例,第二实施例在承受抛体100首次冲击时可以提供更大形变量和形变阻尼能耗,减小回收过载。

本发明第三个实施例,一种抛体回收装置,如图7所示。与第一实施例和第二实施例不同的是,绳网7被替换为迎冲盘10,所述迎冲盘10由轻金属盘和橡胶盘联结复合而成,其外径不大于轮胎4外径,纵向上置于倒数第三个和倒数第四个轮胎4之间,横向上支撑在两纵梁2上。第三实施例在承受抛体100首次冲击时,尾端轮胎4及胎里缓冲体5发生的形变耗能过程与第一实施例和第二实施例不同。

本发明还可以以其他多种具体方式实施,譬如:

a)基座1为一平台或地面,纵梁2通过压板或底脚螺栓直接固定在平台或地面上;

b)基座1的横梁11采用矩形截面型材制作,纵梁2以支撑在横梁11上的姿态与横梁11联结,横梁11数还可以为4根;

c)两纵梁2横向上不必相对横梁11保持对称,基于第一实施例,一根纵梁2的端板21与横梁11内侧的两组相邻长孔匹配联结,另一根纵梁2的端板21与横梁11外侧的两组相邻长孔匹配联结,两纵梁2间距介于图1所示第一种使用状态纵梁2间距和图2所示第二种使用状态纵梁2间距之间;

d)两纵梁2横向上不必相对横梁11保持对称,基座1的横梁11上与纵梁2的联结接口有更多组,每个纵梁2通过不同的接口与横梁11联结,可形成更多的横梁11间距组合;或者,每根纵梁2均可在横梁11上选择任意位置与横梁11联结,使纵梁2间距可以无级调整;

e)左右对称布置的纵梁2具有一个适当的夹角,轮胎4具有不同的规格;当纵梁2前端间距大于后端间距时,前方轮胎4外径也大于后方轮胎4外径,回收缓冲过程中各轮胎4向后运动时可获得持续增大的摩擦力;当纵梁2前端间距小于后端间距时,前方轮胎4外径也小于后方轮胎4外径,可获得一个口小腹大、近似锥形的孔洞,可更可靠地将回弹的抛体100封闭在轮胎组合体内腔;

f)纵梁2还可以采用在水平面内呈分段阶梯状的结构,相应的,支撑在纵梁2不同分段上的轮胎4采用不同的规格;

g)轮胎4数量可以更多,以至轮胎组合在纵向上充满边栏3前、后立杆32之间的空间;

h)边栏3之立杆32采用长度可调的伸缩结构;

i)采用柔性高强纤维织成的带网包覆尾部轮胎4;

j)采用柔性高强纤维布包覆尾部轮胎4;

k)捆扎轮胎4组合的捆扎带8具有弹性。

本发明第一实施例的工作过程如下:抛体100对准轮胎组孔洞射入,撞击在洞底包裹轮胎4的柔性绳网7上,带动绳网7压迫网内轮胎4、胎里缓冲体5及网内缓冲体形变吸能的同时向后运动,由于捆扎带8的作用,又带动前方轮胎4一起向后运动,在此过程中,各轮胎4与纵梁2及边栏3的纵杆31之间的摩擦进一步消耗抛体100动能,到最后面轮胎4被边栏3后立杆32止挡后,网内轮胎4、胎里缓冲体5及网内缓冲体进一步被挤压到最大形变,抛体100水平速度被减至0,之后,网内轮胎4、胎里缓冲体5及网内缓冲体产生弹性恢复,将抛体100回弹,由于之前通过摩擦和材料形变阻尼吸收的能量已经耗散,抛体100回弹动能大比例衰减,飞行弹道弧度放大,最终以较大的角度降落在轮胎组孔洞的底部,轮胎4固有的胎里深腔及钢丝胎圈结构对向前反冲的抛体100实施有效的止挡,轮胎4自身及内含的胎里缓冲体5的弹性和阻尼进一步消耗抛体100剩余的动能,直至将其完全制动。回收完成后,解除两边栏3的纵杆31之间的张紧连接,将两边栏3放下,再松开对轮胎4的捆扎,将相应轮胎4分开,即可取出回收的抛体100。本发明其他实施例的工作过程与上述第一实施例工作过程基本相同或类似。

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本发明整体构思前提下,还可以作出若干改变和改进,这些也应该视为本发明的保护范围。

- 一种抛体回收装置

- 一种多功能抛体运动实验演示仪