一种漆包线表面漆膜厚度在线检测系统

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及厚度检测领域,特别涉及一种漆包线表面漆膜厚度在线检测系统。

背景技术

漆包线是一种外表覆有绝缘薄膜的导线,其生产工艺流程可概括为:放线→退火→涂漆→烘焙→冷却→收线。漆包线在涂漆和烘焙过程中,容易出现表面缺陷、漆膜厚度不均匀等问题,也称漆膜缺陷,从而对漆包线的绝缘性能产生不良影响。为确保绝缘层的可靠性,需要实时对漆膜厚度进行线性检测。

现有技术中的漆膜厚度检测系统均是当检测的漆膜厚度不在预设范围内时,再及时调整烘炉温度、漆包线传送速度以及漆膜粘度,而对漆膜厚度不满足要求的线缆不再进行后续的处理,直接投入使用,显然这将会使得线缆的粗细不一,漆膜较薄的位置将会影响线缆的绝缘性能,而漆膜较厚的位置与漆膜较薄位置的交界处将容易造成漆膜的断裂。

因此,发明一种漆包线表面漆膜厚度在线检测系统来解决上述问题很有必要。

发明内容

本发明的目的在于提供一种漆包线表面漆膜厚度在线检测系统,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种漆包线表面漆膜厚度在线检测系统,包括检测环和厚度监测器,所述厚度监测器位于检测环的内壁,检测环套设在线缆上,线缆的底端伸出密封箱的外部并卷绕在放线辊的边缘,线缆的顶端绕过密封箱底部以及顶部的导向辊,并卷绕在卷绕辊的边缘,卷绕辊与驱动电机的转轴固连,所述线缆的外部位于检测环的上方设有补漆装置,所述线缆的外部位于补漆装置的上方设有将线缆边缘多余的漆进行打磨的打磨装置,所述补漆装置和打磨装置之间设有烘干箱,烘干箱通过安装杆与密封箱的后侧壁固连,密封箱的内壁设有控制器;

工作时,本发明中与卷绕辊传动连接的驱动电机转动将会带动卷绕辊的转动,卷绕辊转动的同时将会把线缆的一端卷绕在卷绕辊的边缘,线缆逐渐的从放线辊上解开缠绕,并进入密封箱的内部进行喷漆等操作,本发明中的检测环套设在线缆的外部,且检测环的内壁均匀设有厚度监测器,可用于对喷漆后的线缆的喷漆厚度进行检测,当厚度监测器检测到喷漆厚度不足时,将会把信号传递给密封箱内部的控制器,控制器控制补漆装置起启动,进而对线缆的表面进行再次喷漆操作,而当厚度监测器检测到线缆表面的喷漆厚度较厚以后,控制器将会控制打磨装置进行启动,进而对经过烘干箱烘烤定型后的线缆的漆膜进行打磨处理,使得线缆的漆膜厚度在指定的范围内;

本发明不仅可以通过检测环内壁的厚度监测器对线缆的漆膜厚度进行检测,同时还设有补漆装置以及打磨装置对线缆上不满足厚度要求的阶段进行补救处理,进而使得线缆上的漆膜厚度均满足国标要求,这跟传统的漆膜厚度检测系统相比,对线缆的表面进行了补救处理,而传统的检测系统则只是在漆膜厚度不满足要求以后再对喷漆的流量、稠度等进行调整,只能达到“后知后觉”的效果,而对于漆膜厚度不满足要求的线缆则未进行调整,进而使得线缆粗细不一,影响其质量;

值得一提的是,本发明中的线缆在经过检测环之前应进行相应的喷漆处理,且经过打磨装置以后,要经过相应的润滑等操作,本发明仅针对创新部分进行构图描述。

优选的,所述补漆装置包括补漆环、抽漆管、环形弥散槽、环形喷漆腔和喷漆孔;补漆环套设在线缆的边缘,且位于检测环的上方;所述环形弥散槽位于补漆环的内壁,补漆环的内部位于环形弥散槽的外围处开设有环形喷漆腔,所述环形喷漆腔与环形弥散槽之间通过喷漆孔相互连通;所述环形喷漆腔的内部设有流量控制机构,所述环形喷漆腔的底部与抽漆管的顶端相互连通,抽漆管的底端伸入油漆箱的底部,油漆箱放置在密封箱的底部,且油漆箱的内部设有水泵,水泵与控制器电性连接;工作时,当检测环上的厚度监测器检测到线缆表面的漆膜厚度较小时,此时将会把信号传递给控制器,控制器控制油漆箱内部的水泵开启,水泵将油漆箱内部的油漆泵入抽漆管的内部,然后经过抽漆管进入环形喷漆腔的内部,最终从环形弥散槽内壁的喷漆孔喷出,从喷漆孔均匀喷出的油漆将会喷射在线缆的表面,进而起到对线缆进行再次喷漆的效果,使得线缆表面的漆膜厚度满足要求。

优选的,所述流量控制机构包括液压杆、活塞板和锥形插针;所述液压杆的固定端位于环形喷漆腔外侧内壁的凹槽内,液压杆的自由端与活塞板的外侧面固连,活塞板的内侧面固定设有锥形插针,锥形插针的尖端插设在喷漆孔的内部;活塞板设有若干组,若干组活塞板在环形喷漆腔的内部绕环形喷漆腔的中心轴线呈等距环形排列,且若干组活塞板之间通过弹性橡胶片固连;弹性橡胶片与环形喷漆腔的顶部及底部固连;一组所述活塞板上的锥形插针相互平行设置且长度不等,与所述活塞板上的锥形插针相对应的若干组喷漆孔的中心轴线相互平行,抽漆管的顶端与补漆环底部靠近喷漆孔的位置连通,液压杆与控制器电性连接;工作时,厚度监测器将会对线缆表面的漆膜厚度进行监测,进而将信号传递给控制器,控制器将会控制液压杆的启动,液压杆的启动将会带动活塞板在环形喷漆腔的内部移动,进而使得锥形插针在喷漆孔的内部移动,当线缆表面的漆膜厚度较薄时,此时液压杆将会控制活塞板向远离喷漆孔的方向移动,此时与活塞板固连的锥形插针将会逐渐的从喷漆孔的内部拔出,喷漆孔内壁与锥形插针边缘的间隙将会逐渐的增大,进而使得喷漆孔的孔隙增大,使得油漆从喷漆孔的内部以较大流量喷出,使得线缆表面的漆膜厚度满足要求,而当线缆表面的漆膜厚度较厚但是仍在标准厚度之下时,此时控制器控制液压杆向靠近喷漆孔的方向移动,使得与活塞板固连的锥形插针逐渐插入喷漆孔的内部,使得锥形插针边缘与喷漆孔内壁的间隙逐渐减小,进而起到将喷漆孔部分堵塞的作用,使得油漆从喷漆孔喷出时流量较小,进而在线缆的表面再次喷一层薄薄的油漆,使得线缆表面的漆膜厚度在国标范围内,本发明中的流量控制机构起到控制喷漆孔喷出流量的作用,进而针对不同漆膜厚度的线缆喷射不同流量的油漆,使得最终线缆表面的漆膜厚度满足要求,控制器的内部应设有数据处理及计算系统,进而可以将再次喷漆的流量转换为液压杆伸缩的具体的长度。

优选的,所述活塞板上开设有进气口,补漆环的外边缘设有与环形喷漆腔内部相互连通的抽气管,抽气管和进气口的内部均设有单向阀;工作时,当液压杆带动活塞板向靠近喷漆孔的方向移动时,此时活塞板与补漆环外边缘内壁之间的区域将会增加,其内部压力相应的减小,外界气体将会通过抽气管进入活塞板与环形喷漆腔外边缘内壁的区域,而当活塞板向远离喷漆孔的方向移动时,此时活塞板与环形喷漆腔外边缘内壁之间的间距减小,活塞板与环形喷漆腔外边缘内壁形成的密闭区域的体积将会减小,该区域内部的气体将会被活塞板挤压并经过进气口进入活塞板与环形喷漆腔内边缘内壁之间的区域,进而为环形喷漆腔内部的油漆起到增压的效果。

优选的,所述打磨装置包括外齿轮环、圆齿轮盘和打磨板;所述外齿轮环套设在线缆的外部,外齿轮环的内壁固定设有若干组打磨板;所述外齿轮环的底端固定设有环形滑条,环形滑条与烘干箱顶部的环形滑槽相互滑动连接,所述环形滑条的截面为顶部凸起的圆形结构,所述外齿轮环外边缘设有的齿牙与圆齿轮盘相互啮合传动,圆齿轮盘的顶端与驱动电机的转轴固连,驱动电机安装在密封箱的顶部内壁;工作时,与圆齿轮盘传动连接的驱动电机将会带动圆齿轮盘的转动,圆齿轮盘将会通过与外齿轮环外边缘齿牙的啮合传动带动外齿轮环的转动,外齿轮环转动的同时其内壁的打磨板将会在线缆的表面转动,进而将线缆表面多余的漆膜进行打磨处理,使得线缆的漆膜厚度满足要求,将打磨装置设置在烘干箱的上方,是因为烘干后定型的漆膜更加容易被打磨,且打磨漆膜外表面时,不会带动粘附在线缆表面的漆膜从线缆的表面脱离。

优选的,所述外齿轮环的内部开设有环形吸尘腔,外齿轮环的内壁位于打磨板之间的间隙开设有抽气孔,抽气孔与环形吸尘腔的内部相互连通,所述环形滑条的内部为空心结构,且环形滑条与环形吸尘腔的内部相处连通,烘干箱的顶部位于环形滑槽的外边缘开设有环形连接腔,环形连接腔与环形滑槽相互连通,位于烘干箱的外壁固定设有集尘箱,集尘箱的顶部与环形连接腔的内部相互连通,所述集尘箱远离烘干箱的侧壁上开设有吸尘口,集尘箱的外壁固定设有与吸尘口连通的抽风机,所述吸尘口的内部固定设有过滤网,所述环形滑条面向环形连接腔的边缘开设有通气孔;与圆齿轮盘传动连接的驱动电机与控制器电性连接;工作时,当外齿轮环转动时,控制器将会控制抽风机启动,抽风机将会通过集尘箱抽取环形连接腔内部的气体,进而环形连接腔将会抽取环形吸尘腔内部的气体,进而当外齿轮环内壁的打磨板对线缆表面的漆膜进行打磨时,打磨过程中产生的粉尘将会经过抽气孔进入环形吸尘腔的内部,然后进入环形滑条的内部,并从环形滑条边缘的通气孔进入环形连接腔的内部,然后再进入集尘箱的内部,粉尘将会在吸尘口内部的过滤网的过滤下掉入集尘箱的内部进行收集。

优选的,所述集尘箱为底部开口的锥形筒体,且集尘箱的底部通过出料管与扩口管的顶端固连,扩口管的直径大于出料管的直径;所述集尘箱的内部设有转动杆,转动杆的顶端穿过集尘箱的顶部与圆齿轮盘的底部中心固连,转动杆的底部通过弹簧与密封盘的顶部固连,密封盘位于扩口管的内部,密封盘为顶部隆起的半圆球壳状结构,且密封盘的直径大于出料管的直径;所述转动杆的底部开设有柱状空腔,且转动杆的外边缘固定设有水平管,水平管的内部与转动杆相互连通,密封盘的顶部与拉绳的一端固连,拉绳的另一端穿过柱状空腔进入水平管的内部,并与水平管内的重力球的边缘固连;工作时,当驱动电机带动圆齿轮盘转动转动时,圆齿轮盘将会带动外齿轮环转动,进而外齿轮环内壁的打磨板可将线缆表面的多余漆膜进行打磨处理,而圆齿轮盘转动将会带动转动杆的转动,转动杆转动的同时将会带动重力球的转动,由于重力球通过拉绳与密封盘的顶部固连,且密封盘的顶部通过弹簧与转动杆的底端固连,进而重力球在其自身离心力的作用下将会向远离水平管外端口的方向移动,进而将拉绳的顶端向外拉扯,此时拉绳的底端将会带动密封盘上移,进而此时密封盘将出料管的底端进行密封,此时抽风机将会只从集尘箱顶部与环形连接腔连通的口抽取气体,而当圆齿轮盘停止转动,也就是外齿轮环内部的打磨板停止对线缆的表面进行打磨时,此时转动杆停止转动,重力球将不会产生离心力,进而重力球将会在与之固连的拉绳的作用下收纳在重力球的内部,此时与重力球固连的拉绳的顶端未被拉扯,进而密封盘将会在与之固连的弹簧的作用力下脱离出料管的下端口,进而此时集尘箱内部收集的粉尘可从出料管的底部落下,若想促进集尘箱内部的粉尘的快速落下,此时可以反复击打集尘箱的外壁促进粉尘下落,密封盘和重力球的设置实现了集尘箱的自动卸料。

优选的,所述扩口管的顶部内壁开设有限位滑槽,限位滑槽与限位滑块相互滑动连接,限位滑块的底端伸出扩口管的顶部内壁并与转动环的顶部固连,转动环的外部套设有橡胶圈;所述转动杆处于转动状态时,密封盘将出料管的下端口密封;工作时,转动杆转动的同时,将会带动密封盘的转动,由于密封盘压紧在出料管的底部进而转动不便,而限位滑块和限位滑槽的设置使得密封盘压紧在转动环的底部,进而密封盘转动的同时可以带动限位滑块在限位滑槽的内部滑动,限位滑槽和限位滑块的设置使得密封盘与扩口管顶部之间的摩擦阻力转换为限位滑槽与限位滑块之间的摩擦阻力,进而避免密封盘的顶部以及扩口管的顶部内壁造成磨损,避免影响密封盘对扩口管顶部的密封性效果。

优选的,所述限位滑块的顶部均匀设有滚珠,且限位滑块的侧壁与限位滑槽的侧壁不接触;工作时,由于限位滑槽的顶部均匀设有滚珠,且限位滑块的侧壁与限位滑槽的侧壁不接触,进而使得限位滑槽与限位滑块之间的摩擦阻力大大减小,使得限位滑块在限位滑槽内部的滑动更加的流畅,避免影响密封盘的转动。

优选的,所述重力球的外表面边缘固定设有刷毛,转动杆处于转动状态时,重力球边缘的刷毛与过滤网的内壁相接触;工作时,由于转动杆转动时,重力球的外边缘伸出出水平管的外端口,此时重力球外边缘的刷毛将会经过过滤网的表面,进而将过滤网上粘附的粉尘刷下,避免粉尘将过滤网堵塞,进而避免影响抽风机抽风。

优选的,所述卷绕辊和导向辊的后端均活动连接在密封箱的后侧壁,且卷绕辊和导向辊的前后两端均固定设有限位盘;工作时,限位盘起到防止线缆从卷绕辊和导向辊上脱落的作用,使得线缆的传输更加的稳定。

优选的,所述环形弥散槽的顶部和底部均为向上隆起的锥体形结构,且补漆环的底部开设有集漆腔;集漆腔与环形弥散槽的内部相互连通;工作时,由于环形弥散槽的顶部为向上隆起的锥体形结构,进而可以防止环形弥散槽内部的气体逸出,且喷射在环形弥散槽顶部内壁的漆液可以更加方便的沿着环形弥散槽的内壁下流,由于环形弥散槽的底部也为向上隆起的锥体形结构,进而喷射至环形弥散槽顶部内壁的漆液将会沿着环形弥散槽的侧壁下滑并流至环形弥散槽的底部,最后进入集漆腔的内部进行收集。

本发明的技术效果和优点:

本发明不仅可以通过检测环内壁的厚度监测器对线缆的漆膜厚度进行检测,同时还设有补漆装置以及打磨装置对线缆上不满足厚度要求的阶段进行补救处理,进而使得线缆上的漆膜厚度均满足国标要求,这跟传统的漆膜厚度检测系统相比,对线缆的表面进行了补救处理,而传统的检测系统则只是在漆膜厚度不满足要求以后再对喷漆的流量、稠度等进行调整,只能达到“后知后觉”的效果,而对于漆膜厚度不满足要求的线缆则未进行调整,进而使得线缆粗细不一,影响其质量;

本发明中的流量控制机构起到控制喷漆孔喷出流量的作用,进而针对不同漆膜厚度的线缆喷射不同流量的油漆,使得最终线缆表面的漆膜厚度满足要求,控制器的内部应设有数据处理及计算系统,进而可以将再次喷漆的流量转换为液压杆伸缩的具体的长度;

当液压杆带动活塞板向靠近喷漆孔的方向移动时,外界气体将会通过抽气管进入活塞板与环形喷漆腔外边缘内壁的区域,而当活塞板向远离喷漆孔的方向移动时,活塞板与环形喷漆腔外边缘内壁形成的密闭区域的体积将会减小,该区域内部的气体将会被活塞板挤压并经过进气口进入活塞板与环形喷漆腔内边缘内壁之间的区域,进而为环形喷漆腔内部的油漆起到增压的效果;

抽风机将会通过集尘箱抽取环形连接腔内部的气体,进而环形连接腔将会抽取环形吸尘腔内部的气体,进而当外齿轮环内壁的打磨板对线缆表面的漆膜进行打磨时,打磨过程中产生的粉尘将会经过抽气孔进入环形吸尘腔的内部,然后进入环形滑条的内部,并从环形滑条边缘的通气孔进入环形连接腔的内部,然后再进入集尘箱的内部,粉尘将会在吸尘口内部的过滤网的过滤下掉入集尘箱的内部进行收集,避免粉尘在密封箱的内部弥散。

附图说明

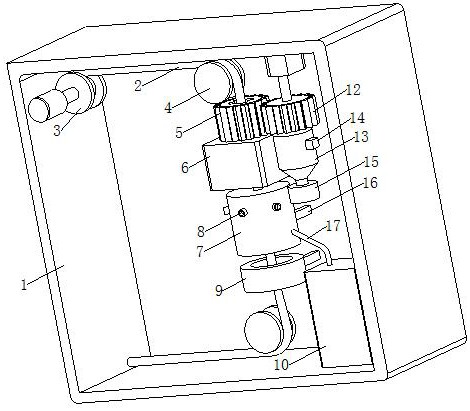

图1为本发明结构示意图。

图2为补漆环的内部结构示意图。

图3为图2中A处放大结构示意图。

图4为图2中B处放大结构示意图。

图5为图2中C处放大结构示意图。

图6为图4中D处放大结构示意图。

图7为活塞板在环形喷漆腔内部的分布图。

图中:密封箱1、线缆2、卷绕辊3、导向辊4、外齿轮环5、烘干箱6、补漆环7、抽气管8、检测环9、油漆箱10、圆齿轮盘12、集尘箱13、抽风机14、扩口管15、安装杆16、抽漆管17、放线辊18、环形吸尘腔19、控制器20、环形弥散槽21、水泵22、厚度监测器23、集漆腔24、液压杆25、活塞板26、环形喷漆腔27、喷漆孔28、锥形插针29、转动杆30、柱状空腔31、水平管32、重力球34、刷毛35、过滤网36、吸尘口37、出料管38、密封盘39、抽气孔40、打磨板41、环形滑条42、环形滑槽43、通气孔44、环形连接腔45、限位滑槽46、限位滑块47、滚珠49、转动环50、橡胶圈51、进气口52、弹性橡胶片53。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

如图1至图7所示,本发明所述的一种漆包线表面漆膜厚度在线检测系统,包括检测环9和厚度监测器23,所述厚度监测器23位于检测环9的内壁,检测环9套设在线缆2上,线缆2的底端伸出密封箱1的外部并卷绕在放线辊18的边缘,线缆2的顶端绕过密封箱1底部以及顶部的导向辊4,并卷绕在卷绕辊3的边缘,卷绕辊3与驱动电机的转轴固连,所述线缆2的外部位于检测环9的上方设有补漆装置,所述线缆2的外部位于补漆装置的上方设有将线缆2边缘多余的漆进行打磨的打磨装置,所述补漆装置和打磨装置之间设有烘干箱6,烘干箱6通过安装杆16与密封箱1的后侧壁固连,密封箱1的内壁设有控制器20;

工作时,本发明中与卷绕辊3传动连接的驱动电机转动将会带动卷绕辊3的转动,卷绕辊3转动的同时将会把线缆2的一端卷绕在卷绕辊3的边缘,线缆2逐渐的从放线辊18上解开缠绕,并进入密封箱1的内部进行喷漆等操作,本发明中的检测环9套设在线缆2的外部,且检测环9的内壁均匀设有厚度监测器23,可用于对喷漆后的线缆2的喷漆厚度进行检测,当厚度监测器23检测到喷漆厚度不足时,将会把信号传递给密封箱1内部的控制器20,控制器20控制补漆装置起启动,进而对线缆2的表面进行再次喷漆操作,而当厚度监测器23检测到线缆2表面的喷漆厚度较厚以后,控制器20将会控制打磨装置进行启动,进而对经过烘干箱6烘烤定型后的线缆2的漆膜进行打磨处理,使得线缆2的漆膜厚度在指定的范围内;

本发明不仅可以通过检测环9内壁的厚度监测器23对线缆2的漆膜厚度进行检测,同时还设有补漆装置以及打磨装置对线缆2上不满足厚度要求的阶段进行补救处理,进而使得线缆2上的漆膜厚度均满足国标要求,这跟传统的漆膜厚度检测系统相比,对线缆2的表面进行了补救处理,而传统的检测系统则只是在漆膜厚度不满足要求以后再对喷漆的流量、稠度等进行调整,只能达到“后知后觉”的效果,而对于漆膜厚度不满足要求的线缆2则未进行调整,进而使得线缆2粗细不一,影响其质量;

值得一提的是,本发明中的线缆2在经过检测环9之前应进行相应的喷漆处理,且经过打磨装置以后,要经过相应的润滑等操作,本发明仅针对创新部分进行构图描述。

作为本发明的一种实施方式,所述补漆装置包括补漆环7、抽漆管17、环形弥散槽21、环形喷漆腔27和喷漆孔28;补漆环7套设在线缆2的边缘,且位于检测环9的上方;所述环形弥散槽21位于补漆环7的内壁,补漆环7的内部位于环形弥散槽21的外围处开设有环形喷漆腔27,所述环形喷漆腔27与环形弥散槽21之间通过喷漆孔28相互连通;所述环形喷漆腔27的内部设有流量控制机构,所述环形喷漆腔27的底部与抽漆管17的顶端相互连通,抽漆管17的底端伸入油漆箱10的底部,油漆箱10放置在密封箱1的底部,且油漆箱10的内部设有水泵22,水泵22与控制器20电性连接;工作时,当检测环9上的厚度监测器23检测到线缆2表面的漆膜厚度较小时,此时将会把信号传递给控制器20,控制器20控制油漆箱10内部的水泵22开启,水泵22将油漆箱10内部的油漆泵入抽漆管17的内部,然后经过抽漆管17进入环形喷漆腔27的内部,最终从环形弥散槽21内壁的喷漆孔28喷出,从喷漆孔28均匀喷出的油漆将会喷射在线缆2的表面,进而起到对线缆2进行再次喷漆的效果,使得线缆2表面的漆膜厚度满足要求。

作为本发明的一种实施方式,所述流量控制机构包括液压杆25、活塞板26和锥形插针29;所述液压杆25的固定端位于环形喷漆腔27外侧内壁的凹槽内,液压杆25的自由端与活塞板26的外侧面固连,活塞板26的内侧面固定设有锥形插针29,锥形插针29的尖端插设在喷漆孔28的内部;活塞板26设有若干组,若干组活塞板26在环形喷漆腔27的内部绕环形喷漆腔27的中心轴线呈等距环形排列,且若干组活塞板26之间通过弹性橡胶片53固连;弹性橡胶片53与环形喷漆腔27的顶部及底部固连;一组所述活塞板26上的锥形插针29相互平行设置且长度不等,与所述活塞板26上的锥形插针29相对应的若干组喷漆孔28的中心轴线相互平行,抽漆管17的顶端与补漆环7底部靠近喷漆孔28的位置连通,液压杆25与控制器20电性连接;工作时,厚度监测器23将会对线缆2表面的漆膜厚度进行监测,进而将信号传递给控制器20,控制器20将会控制液压杆25的启动,液压杆25的启动将会带动活塞板26在环形喷漆腔27的内部移动,进而使得锥形插针29在喷漆孔28的内部移动,当线缆2表面的漆膜厚度较薄时,此时液压杆25将会控制活塞板26向远离喷漆孔28的方向移动,此时与活塞板26固连的锥形插针29将会逐渐的从喷漆孔28的内部拔出,喷漆孔28内壁与锥形插针29边缘的间隙将会逐渐的增大,进而使得喷漆孔28的孔隙增大,使得油漆从喷漆孔28的内部以较大流量喷出,使得线缆2表面的漆膜厚度满足要求,而当线缆2表面的漆膜厚度较厚但是仍在标准厚度之下时,此时控制器20控制液压杆25向靠近喷漆孔28的方向移动,使得与活塞板26固连的锥形插针29逐渐插入喷漆孔28的内部,使得锥形插针29边缘与喷漆孔28内壁的间隙逐渐减小,进而起到将喷漆孔28部分堵塞的作用,使得油漆从喷漆孔28喷出时流量较小,进而在线缆2的表面再次喷一层薄薄的油漆,使得线缆2表面的漆膜厚度在国标范围内,本发明中的流量控制机构起到控制喷漆孔28喷出流量的作用,进而针对不同漆膜厚度的线缆2喷射不同流量的油漆,使得最终线缆2表面的漆膜厚度满足要求,控制器20的内部应设有数据处理及计算系统,进而可以将再次喷漆的流量转换为液压杆25伸缩的具体的长度。

作为本发明的一种实施方式,所述活塞板26上开设有进气口52,补漆环7的外边缘设有与环形喷漆腔27内部相互连通的抽气管8,抽气管8和进气口52的内部均设有单向阀;工作时,当液压杆25带动活塞板26向靠近喷漆孔28的方向移动时,此时活塞板26与补漆环7外边缘内壁之间的区域将会增加,其内部压力相应的减小,外界气体将会通过抽气管8进入活塞板26与环形喷漆腔27外边缘内壁的区域,而当活塞板26向远离喷漆孔28的方向移动时,此时活塞板26与环形喷漆腔27外边缘内壁之间的间距减小,活塞板26与环形喷漆腔27外边缘内壁形成的密闭区域的体积将会减小,该区域内部的气体将会被活塞板26挤压并经过进气口52进入活塞板26与环形喷漆腔27内边缘内壁之间的区域,进而为环形喷漆腔27内部的油漆起到增压的效果。

作为本发明的一种实施方式,所述打磨装置包括外齿轮环5、圆齿轮盘12和打磨板41;所述外齿轮环5套设在线缆2的外部,外齿轮环5的内壁固定设有若干组打磨板41;所述外齿轮环5的底端固定设有环形滑条42,环形滑条42与烘干箱6顶部的环形滑槽43相互滑动连接,所述环形滑条42的截面为顶部凸起的圆形结构,所述外齿轮环5外边缘设有的齿牙与圆齿轮盘12相互啮合传动,圆齿轮盘12的顶端与驱动电机的转轴固连,驱动电机安装在密封箱1的顶部内壁;工作时,与圆齿轮盘12传动连接的驱动电机将会带动圆齿轮盘12的转动,圆齿轮盘12将会通过与外齿轮环5外边缘齿牙的啮合传动带动外齿轮环5的转动,外齿轮环5转动的同时其内壁的打磨板41将会在线缆2的表面转动,进而将线缆2表面多余的漆膜进行打磨处理,使得线缆2的漆膜厚度满足要求,将打磨装置设置在烘干箱6的上方,是因为烘干后定型的漆膜更加容易被打磨,且打磨漆膜外表面时,不会带动粘附在线缆2表面的漆膜从线缆2的表面脱离。

作为本发明的一种实施方式,所述外齿轮环5的内部开设有环形吸尘腔19,外齿轮环5的内壁位于打磨板41之间的间隙开设有抽气孔40,抽气孔40与环形吸尘腔19的内部相互连通,所述环形滑条42的内部为空心结构,且环形滑条42与环形吸尘腔19的内部相处连通,烘干箱6的顶部位于环形滑槽43的外边缘开设有环形连接腔45,环形连接腔45与环形滑槽43相互连通,位于烘干箱6的外壁固定设有集尘箱13,集尘箱13的顶部与环形连接腔45的内部相互连通,所述集尘箱13远离烘干箱6的侧壁上开设有吸尘口37,集尘箱13的外壁固定设有与吸尘口37连通的抽风机14,所述吸尘口37的内部固定设有过滤网36,所述环形滑条42面向环形连接腔45的边缘开设有通气孔44;与圆齿轮盘12传动连接的驱动电机与控制器20电性连接;工作时,当外齿轮环5转动时,控制器20将会控制抽风机14启动,抽风机14将会通过集尘箱13抽取环形连接腔45内部的气体,进而环形连接腔45将会抽取环形吸尘腔19内部的气体,进而当外齿轮环5内壁的打磨板41对线缆2表面的漆膜进行打磨时,打磨过程中产生的粉尘将会经过抽气孔40进入环形吸尘腔19的内部,然后进入环形滑条42的内部,并从环形滑条42边缘的通气孔44进入环形连接腔45的内部,然后再进入集尘箱13的内部,粉尘将会在吸尘口37内部的过滤网36的过滤下掉入集尘箱13的内部进行收集。

作为本发明的一种实施方式,所述集尘箱13为底部开口的锥形筒体,且集尘箱13的底部通过出料管38与扩口管15的顶端固连,扩口管15的直径大于出料管38的直径;所述集尘箱13的内部设有转动杆30,转动杆30的顶端穿过集尘箱13的顶部与圆齿轮盘12的底部中心固连,转动杆30的底部通过弹簧与密封盘39的顶部固连,密封盘39位于扩口管15的内部,密封盘39为顶部隆起的半圆球壳状结构,且密封盘39的直径大于出料管38的直径;所述转动杆30的底部开设有柱状空腔31,且转动杆30的外边缘固定设有水平管32,水平管32的内部与转动杆30相互连通,密封盘39的顶部与拉绳的一端固连,拉绳的另一端穿过柱状空腔31进入水平管32的内部,并与水平管32内的重力球34的边缘固连;工作时,当驱动电机带动圆齿轮盘12转动转动时,圆齿轮盘12将会带动外齿轮环5转动,进而外齿轮环5内壁的打磨板41可将线缆2表面的多余漆膜进行打磨处理,而圆齿轮盘12转动将会带动转动杆30的转动,转动杆30转动的同时将会带动重力球34的转动,由于重力球34通过拉绳与密封盘39的顶部固连,且密封盘39的顶部通过弹簧与转动杆30的底端固连,进而重力球34在其自身离心力的作用下将会向远离水平管32外端口的方向移动,进而将拉绳的顶端向外拉扯,此时拉绳的底端将会带动密封盘39上移,进而此时密封盘39将出料管38的底端进行密封,此时抽风机14将会只从集尘箱13顶部与环形连接腔45连通的口抽取气体,而当圆齿轮盘12停止转动,也就是外齿轮环5内部的打磨板41停止对线缆2的表面进行打磨时,此时转动杆30停止转动,重力球34将不会产生离心力,进而重力球34将会在与之固连的拉绳的作用下收纳在重力球34的内部,此时与重力球34固连的拉绳的顶端未被拉扯,进而密封盘39将会在与之固连的弹簧的作用力下脱离出料管38的下端口,进而此时集尘箱13内部收集的粉尘可从出料管38的底部落下,若想促进集尘箱13内部的粉尘的快速落下,此时可以反复击打集尘箱13的外壁促进粉尘下落,密封盘39和重力球34的设置实现了集尘箱13的自动卸料。

作为本发明的一种实施方式,所述扩口管15的顶部内壁开设有限位滑槽46,限位滑槽46与限位滑块47相互滑动连接,限位滑块47的底端伸出扩口管15的顶部内壁并与转动环50的顶部固连,转动环50的外部套设有橡胶圈51;所述转动杆30处于转动状态时,密封盘39将出料管38的下端口密封;工作时,转动杆30转动的同时,将会带动密封盘39的转动,由于密封盘39压紧在出料管38的底部进而转动不便,而限位滑块47和限位滑槽46的设置使得密封盘39压紧在转动环50的底部,进而密封盘39转动的同时可以带动限位滑块47在限位滑槽46的内部滑动,限位滑槽46和限位滑块47的设置使得密封盘39与扩口管15顶部之间的摩擦阻力转换为限位滑槽46与限位滑块47之间的摩擦阻力,进而避免密封盘39的顶部以及扩口管15的顶部内壁造成磨损,避免影响密封盘39对扩口管15顶部的密封性效果。

作为本发明的一种实施方式,所述限位滑块47的顶部均匀设有滚珠49,且限位滑块47的侧壁与限位滑槽46的侧壁不接触;工作时,由于限位滑槽46的顶部均匀设有滚珠49,且限位滑块47的侧壁与限位滑槽46的侧壁不接触,进而使得限位滑槽46与限位滑块47之间的摩擦阻力大大减小,使得限位滑块47在限位滑槽46内部的滑动更加的流畅,避免影响密封盘39的转动。

作为本发明的一种实施方式,所述重力球34的外表面边缘固定设有刷毛35,转动杆30处于转动状态时,重力球34边缘的刷毛35与过滤网36的内壁相接触;工作时,由于转动杆30转动时,重力球34的外边缘伸出出水平管32的外端口,此时重力球34外边缘的刷毛35将会经过过滤网36的表面,进而将过滤网36上粘附的粉尘刷下,避免粉尘将过滤网36堵塞,进而避免影响抽风机14抽风。

作为本发明的一种实施方式,所述卷绕辊3和导向辊4的后端均活动连接在密封箱1的后侧壁,且卷绕辊3和导向辊4的前后两端均固定设有限位盘;工作时,限位盘起到防止线缆2从卷绕辊3和导向辊4上脱落的作用,使得线缆2的传输更加的稳定。

作为本发明的一种实施方式,所述环形弥散槽21的顶部和底部均为向上隆起的锥体形结构,且补漆环7的底部开设有集漆腔24;集漆腔24与环形弥散槽21的内部相互连通;工作时,由于环形弥散槽21的顶部为向上隆起的锥体形结构,进而可以防止环形弥散槽21内部的气体逸出,且喷射在环形弥散槽21顶部内壁的漆液可以更加方便的沿着环形弥散槽21的内壁下流,由于环形弥散槽21的底部也为向上隆起的锥体形结构,进而喷射至环形弥散槽21顶部内壁的漆液将会沿着环形弥散槽21的侧壁下滑并流至环形弥散槽21的底部,最后进入集漆腔24的内部进行收集。

本发明具体工作流程如下:工作时,本发明中与卷绕辊3传动连接的驱动电机转动将会带动卷绕辊3的转动,卷绕辊3转动的同时将会把线缆2的一端卷绕在卷绕辊3的边缘,线缆2逐渐的从放线辊18上解开缠绕,并进入密封箱1的内部进行喷漆等操作,本发明中的检测环9套设在线缆2的外部,且检测环9的内壁均匀设有厚度监测器23,可用于对喷漆后的线缆2的喷漆厚度进行检测,当厚度监测器23检测到喷漆厚度不足时,将会把信号传递给密封箱1内部的控制器20,控制器20控制补漆装置起启动,进而对线缆2的表面进行再次喷漆操作,而当厚度监测器23检测到线缆2表面的喷漆厚度较厚以后,控制器20将会控制打磨装置进行启动,进而对经过烘干箱6烘烤定型后的线缆2的漆膜进行打磨处理,使得线缆2的漆膜厚度在指定的范围内;

本发明不仅可以通过检测环9内壁的厚度监测器23对线缆2的漆膜厚度进行检测,同时还设有补漆装置以及打磨装置对线缆2上不满足厚度要求的阶段进行补救处理,进而使得线缆2上的漆膜厚度均满足国标要求,这跟传统的漆膜厚度检测系统相比,对线缆2的表面进行了补救处理,而传统的检测系统则只是在漆膜厚度不满足要求以后再对喷漆的流量、稠度等进行调整,只能达到“后知后觉”的效果,而对于漆膜厚度不满足要求的线缆2则未进行调整,进而使得线缆2粗细不一,影响其质量;

值得一提的是,本发明中的线缆2在经过检测环9之前应进行相应的喷漆处理,且经过打磨装置以后,要经过相应的润滑等操作,本发明仅针对创新部分进行构图描述。

最后应说明的是:以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种漆包线表面漆膜厚度在线检测系统

- 漆包线表面漆膜厚度在线检测系统