转轴调试方法与调试组件

文献发布时间:2023-06-19 12:24:27

技术领域

本发明属于光学仪器技术领域,特别涉及一种转轴调试方法与调试组件。

背景技术

光学仪器的运动机构安装精度要求极高,只有严格控制运动机构各零部件的加工、装配与调试精度,才能保证运动机构上光学元器件的位移姿态,使其满足精度要求。

竖直转轴通常采取机械定位方式进行调试:转轴安装在仪器上后,将竖直靶杆插入转轴轴孔,用经纬仪扫描靶杆上的刻线,并调节转轴的姿态,多次转动转轴并观察靶杆上刻线情况,直到连续多次观察靶杆刻线均呈竖直姿态,便完成竖直转轴的调试。这种调试方法的精度受靶杆加工精度与人眼观察精度影响大,采用不同的靶杆或不同观察者调试的差异大,无法满足光学仪器的装配需求。

发明内容

本发明的目的在于提供一种转轴调试方法与调试组件,能提高转轴安装精度。

为实现以上目的,本发明采用的转轴调试方法,包括如下步骤:

A、连接调试组件与转轴,使调试组件中平面镜的镜面与转轴的回转轴芯垂直;

B、将转轴装配在仪器的安装位,调试转轴的安装姿态,使平面镜的镜面位于参考位,则转轴的回转轴芯位于与平面镜镜面垂直的目标位,完成转轴的调试。

上述方案中,采用有形的平面镜镜面作为无形的转轴回转轴芯调试参考面,将无形的调试指标转化为有形的参考指标,实现转轴的高精度调试。

本发明所提供的调试组件,包括横设于待调试件上方的平面镜,平面镜通过姿态调节单元与待调试件相连且二者构成同步转动配合,待调试件的回转芯轴穿过平面镜外轮廓的围合范围。

这样能保证用作调试参考面的平面镜镜面在调试过程中始终处于显露位,便于待调试件的调试。

附图说明

下面对本说明书各附图所表达的内容及图中的标记作简要说明:

图1是实施例中步骤A的示意图;

图2是实施例中转轴、经纬仪、参考板的布置示意图;

图3是实施例中步骤B3的示意图;

图4是实施例中步骤B4、B5的示意图;

图5是步骤C的示意图;

图6是调试组件的俯视图;

图7是图6的P-P剖视图。

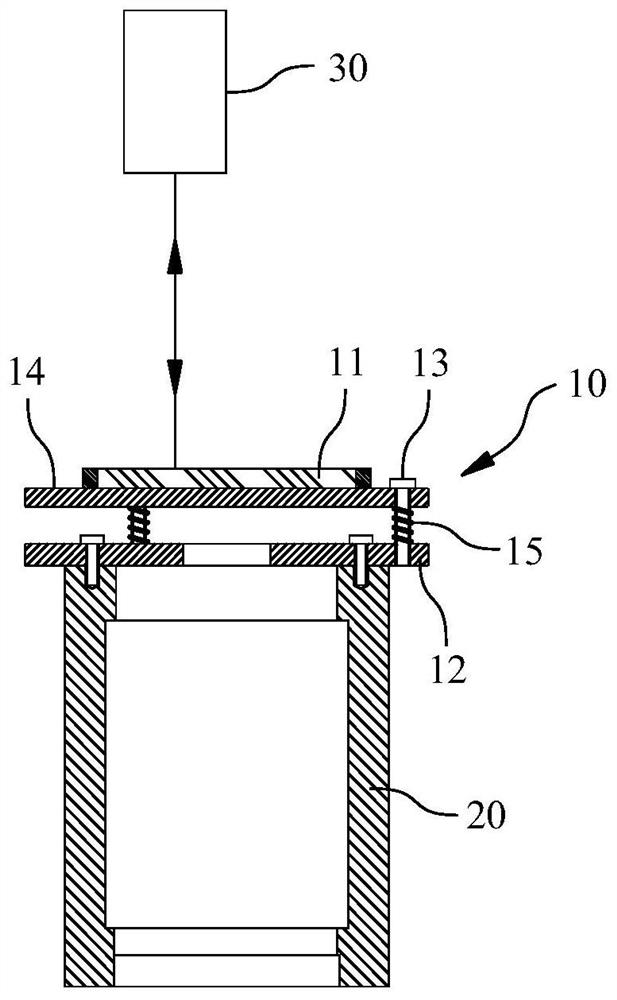

图中:10.调试组件,11.平面镜,12.基板或环套,13.调节杆,14.安装板,15.弹簧,20.转轴,30.自准直仪,40.经纬仪,50.参考板,51.靶标。

具体实施方式

下面结合附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细说明。

一种转轴调试方法,包括如下步骤:

A、连接调试组件10与转轴20,使调试组件10中平面镜11的镜面与转轴20的回转轴芯垂直;

B、将转轴20装配在仪器的安装位,调试转轴20的安装姿态,使平面镜11的镜面位于参考位,则转轴20的回转轴芯位于与平面镜11镜面垂直的目标位,完成转轴20的调试。

在具体实施时,先连接调试组件10与待调试的转轴20,调节调试组件10,使平面镜11的镜面垂直于转轴20的回转轴芯。然后维持二者姿态,将转轴20与调试组件10一同装配在转轴20的安装位,平面镜11的镜面用作转轴20回转轴芯的调试参考面,应用测量、标定仪器标定并通过调节转轴20的安装组件调节转轴20的姿态,进而调节平面镜11的镜面姿态,使平面镜11的镜面位于垂直于转轴20回转轴芯目标位的参考位时,便完成了转轴20的调试。

采用有形的平面镜镜面作为无形的转轴回转轴芯调试参考面,使转轴20安装姿态的调节更加简单,调节精度也能获得极大地提高。用作参考指标的镜面能可靠反射标定光,通过测算标定光的偏转情况,还能进一步量化调试精度。

结合附图1-5对具体实施例作进一步说明。

A、连接调试组件10与转轴20,使调试组件10中平面镜11的镜面与转轴20的回转轴芯垂直。

具体步骤如下:

A1、连接调试组件10与转轴20,使平面镜11的镜面与转轴20的回转轴芯处于目视垂直位。如附图1所示,本实施例的转轴20呈管轴状,这里的目视垂直位,指的是人眼观察平面镜11的镜面与转轴20的母线基本垂直。

A2、将转轴20安装在基准平台上,并使自准直仪30的前端光管指向平面镜11,自准直仪30出射的准直光经平面镜11反射后返回自准直仪30。

需要说明的是本实施例中,用作定位基准的是水平基准平台,其台面水平布置,自准直仪30安装在水平基准平台上且其准直光的出射方向平行于基准平台的台面。进一步的,为便于调节,平面镜11设于转轴20的一端,位于自准直仪30与转轴20之间。本实施例中,平面镜11的安装板14遮盖转轴20的端面。

转轴20横置于基准平台上且平面镜11的镜面面向自准直仪30的准直光出射方向。由于平面镜11的镜面位于转轴20回转芯轴的目视垂直位,平面镜11的镜面应当与自准直仪30的前端光管也处于目视垂直位,即人眼观察平面镜11的镜面垂直于自准直仪30准直光出射光管的母线,如此,自准直仪30出射的准直光与平面镜11镜面法线的偏转角度较小,出射准直光经平面镜11反射后仍能返回自准直仪30。

在其他实施例中,也可以将自准直仪安装在水平基准平台上方,使自准直仪30的准直光出射方向垂直于基准平台的台面。基准平台的台面也可以为斜面或竖直面,但自准直仪30的准直光出射方向应当与转轴20的回转轴芯位于目视平行位,即人眼观察自准直仪30准直光出射光管的母线平行于转轴20的母线。

A3、驱使转轴20绕其回转中心转动,调节调试组件10来调整平面镜11的姿态,使自准直仪30的出射准直光和反射准直光在转轴20旋转过程中的偏差值在限定范围内。

需要进一步说明的是,自准直仪30的出射准直光应当偏离平面镜11的镜面中心,这样当且仅当平面镜11的镜面垂直于转轴20的回转轴芯时,转动转轴20,准直光才能维持其重合姿态不发生偏转。

受加工工艺影响,转轴20可能存在加工误差,故而,在步骤A3中,当自准直仪30的的出射准直光和反射准直光在转轴20旋转过程中的偏差值小于等于限定值时,便认定平面镜11的镜面垂直于转轴20的回转轴芯。本实施例中,限定值为10″。出射准直光、反射准直光的偏差值即为转轴20的转动偏差。这样的话,在调节平面镜11的姿态时,也同时获知了转轴20自身的转动精度。

B、将转轴20装配在仪器的安装位,调试转轴20的安装姿态,使平面镜11的镜面位于参考位,则转轴20的回转轴芯位于与平面镜11镜面垂直的目标位,完成转轴20的调试。

本实施例中,平面镜11的镜面参考位为水平面,转轴20的回转轴芯目标位为与铅直线平行。

具体调试步骤如下:

B1、保持调试组件10与转轴20的连接状态,将转轴20装配在仪器的安装位。

B2、在转轴20的周向间隔设置三个经纬仪40并在经纬仪40的对侧设置参考板50。本实施例如附图2所示,为俯视角度的示意图,转轴20竖向安装,三个经纬仪40环转轴20的安装位等角度间隔布置。在其他实施例中,转轴20也可以斜向或水平安装,经纬仪40在转轴20的旁侧高低布置即可。

需要说明的是,参考板50的板面应当面向经纬仪40并在经纬仪40的俯仰方向延伸。本实施例中,参考板50为墙体。

为保证调节精度,参考板50与转轴20的间距大于3m。这样平面镜11镜面的微小的偏转经放大后能准确反映在参考板50上。

B3、如附图3所示,将经纬仪40调试水平后,使经纬仪40的指示光越过平面镜11的镜面并直接照射在对应的参考板50上,调节经纬仪40的俯仰角,根据指示光在参考板50上的移动路径确定直线状靶标51。

本实施例中,为更清楚的了解平面镜11镜面偏转情况,三个经纬仪40的指示光线投影在水平面上的交点数量大于1。在其他实施例中,三个经纬仪40的指示光线投影在平面镜11镜面上的交点数量大于1。

B4、如附图4所示,调节经纬仪40使其指示光经平面镜11反射后抵达对应的参考板50并照射在靶标51附近。

B5、如附图4所示,调试转轴20的安装姿态,使各经纬仪40的俯仰角变化时,其指示光邻近靶标51或与靶标51重合,且指示光在对应参考板50上的移动路径与靶标51平行。

指示光在参考板50上的移动路径与靶标51平行时,视为平面镜11在该方向上调平。指示光位移路径与靶标51仍存在间距,可能由工艺误差导致。

B6、旋转转轴20观察各经纬仪40指示光反射在参考板50上的光斑是否发生位移,

若光斑移位,说明平面镜11未调至水平,回到步骤B5;

若光斑维持原位,说明转轴20旋转时平面镜11的姿态得以维持,完成对转轴20安装姿态的调试。

为获得转轴20的调试精度,当指示光反射在参考板50上的光斑位置在转轴20旋转时位置无变化时,进入步骤C:根据光斑的位移量,计算获得转轴20的装配偏差角度。

如附图5所示,测量指示光反射在参考板50上的光斑与靶标51的水平间距d、指示光自反射点位至参考板50的距离r,代入下式求得平面镜11水平方向偏差角θ,转轴20竖直方向偏差角θ'=θ,

本实施例中,调试完毕后,平面镜11的镜面水平布置,测量指示光反射在参考板50上的光斑与平面镜11镜面的竖直间距h和平面镜11与参考板50的水平间距l,得到指示光自反射点位至参考板50的距离

本实施例中,所采用的的调试组件10如附图5、6所示,包括横设于待调试件20上方的平面镜11,平面镜11通过姿态调节单元与待调试件20相连且二者构成同步转动配合,待调试件20的回转芯轴穿过平面镜11外轮廓的围合范围。这样在步骤A中,固定安装的自准直仪30方能在转轴20转动过程中持续探测平面镜11的姿态。

姿态调节单元包括与待调试件20构成可拆卸式配合的基板或环套12,基板或环套12通过调节杆13调节平面镜11二者之间的间距以调节平面镜11的姿态。本实施例中,采用基板与转轴20的端面通过螺钉连接。

基板或环套12的顶面与平面镜11间隔布置,调节杆13环平面镜11的周向等角度布置三个,调节杆13穿过平面镜11或平面镜安装板14上的过孔与基板或环套12螺纹配合;姿态调节单元还包括一端与平面镜11或安装板14抵靠配合、另一端与基板或环套12抵靠配合的弹簧15,弹簧15提供弹力驱使平面镜11远离基板或环套12,弹簧15套设在调节杆13的杆身上。这样通过旋紧或旋松调节杆15便能调节并维持平面镜11的姿态。

- 转轴调试方法与调试组件

- 反射镜的安装调试方法、安装调试组件和安装调试装置