用于熔融玻璃的方法和装置

文献发布时间:2023-06-19 12:24:27

技术领域

本发明的实施例涉及玻璃固化技术领域,具体涉及一种用于熔融玻璃的方法和装置。

背景技术

冷坩埚玻璃固化技术是目前国际上一种用于放射性废物处理的新型玻璃固化技术。冷坩埚玻璃固化技术是利用高频电源产生高频电流,再通过感应线圈转换成电磁流透入待处理物料内部形成涡流产生热量,将待处理物料熔制成玻璃。坩埚的炉体内壁通有冷却水,坩埚内的熔融物在坩埚内壁上凝固而形成一冷壁,因此,称之为冷坩埚。由于高温熔融物与冷坩埚壁不直接接触,使得坩埚壁不受腐蚀。冷坩埚不需耐火材料,不用电极加热,由于熔融物包容在冷壁之内,大幅减少了对坩埚的腐蚀和污染,并且冷坩埚使用寿命长、退役简单,冷坩埚玻璃固化技术熔制温度高、可处理废物类型较广、固化速度快,因此,采用冷坩埚玻璃固化技术处理放射性废物具有独特的优势。

在对放射性废物进行玻璃固化处理时,首先将玻璃和待处理的放射性废物在冷坩埚内共同熔制形成熔融物,然后冷却固化形成玻璃固化体。然而,冷坩埚实现感应加热的前提是被加热的物质具有导电性,而玻璃在常温下是不导电的,因此,需要将室温下的玻璃加热至熔融状态,才能启动对待处理的放射性废物的熔制。这一过程称为冷坩埚的启动,是冷坩埚玻璃固化技术的关键技术之一。

添加加热材料是冷坩埚常用的启动方法,加热材料在冷坩埚内加热燃烧,使得冷坩埚内的少量玻璃熔融,形成一定的玻璃熔区,玻璃熔区在电磁场的感应加热下逐渐熔化周围的玻璃,直至玻璃完全熔融,完成冷坩埚的启动过程。常用的加热材料包括石墨环或者钛环,向冷坩埚内输入氧气,石墨环或者钛环即可在电磁场的感应加热下燃烧。然而,石墨环或者钛环的尺寸较大,其直径通常在冷坩埚直径的一半以上,每次使用时需要将冷坩埚完全拆开,才能将石墨环放入冷坩埚内,操作繁琐、操作工序复杂。并且,石墨环和钛环的燃烧需要氧气,需要通过管路向冷坩埚内输送氧气,才能使石墨环或者钛环燃烧以产生大量热量,设备复杂,并且操作程序较多。

发明内容

本发明的一个方面提供了一种用于熔融冷坩埚内玻璃的方法,包括:控制加热件的高度降低,以使所述加热件与所述冷坩埚内的玻璃接触;接通所述加热件的电源,以使所述加热件对所述玻璃进行加热;当所述玻璃开始熔融时,接通所述冷坩埚的电源,产生电磁场,以对所述玻璃熔融形成的熔区进行加热;当形成足够的玻璃熔区后,关闭所述加热件的电源,控制所述加热件的高度升高,以使所述加热件远离所述玻璃;通过所述电磁场继续对所述玻璃熔区进行加热,直至所述玻璃完全熔融;其中,所述加热件包括:导体或半导体加热件,或者,至少一个加热电极。

在一些实施方式中,所述加热电极包括:硅钼电极、钼电极、钼合金电极或者碳钼电极。

在一些实施方式中,所述导体或半导体加热件由导体或半导体材料制成。

在一些实施方式中,所述导体或半导体材料包括石墨、硅钼、氮化碳、碳化硅或者氮化硅结合碳化硅。

在一些实施方式中,所述加热件与所述玻璃接触,包括:所述加热件至少部分地插入所述玻璃中。

在一些实施方式中,所述控制所述加热件的高度升高,以使所述加热件远离所述玻璃,包括:控制所述加热件升高至所述冷坩埚内靠近所述冷坩埚的盖体处。

在一些实施方式中,控制所述加热件的高度升高,以使所述加热件远离所述玻璃,包括:控制所述加热件升高直至从所述冷坩埚中移出。

在一些实施方式中,所述足够的玻璃熔区,包括:在所述电磁场的作用下能够逐渐扩大至所述玻璃完全熔融的玻璃熔区。

在一些实施方式中,所述方法还包括:在所述加热件远离所述玻璃后,调节所述冷坩埚的电源的频率和/或功率至预定值。

在一些实施方式中,所述玻璃包括:玻璃原料;或者玻璃体,所述玻璃体包括所述玻璃原料或者所述玻璃原料和待处理物料在所述冷坩埚内熔融后由于失去加热源而冷却固化形成的玻璃体。

本发明的另一个方面提供了一种用于熔融玻璃的装置,包括:冷坩埚,所述冷坩埚内放置有玻璃,所述冷坩埚的侧壁外设置有感应线圈;第一电源,与所述感应线圈连接,用于为所述感应线圈提供电流以在所述冷坩埚内产生电磁场;加热件,用于加热所述玻璃以使所述玻璃开始熔融;第二电源,与所述加热件连接,用于为所述加热件提供电流以产生热量;升降组件,与所述加热件连接,用于控制所述加热件的高度,以使所述加热件接触或者远离所述玻璃;其中,所述加热件包括:导体或半导体加热件,或者,至少一个加热电极。

在一些实施方式中,所述冷坩埚还包括:盖体,所述盖体上开设有至少一个通孔,用于穿设所述加热件与所述第二电源之间的连接线,和/或,所述加热件与所述升降组件之间的连接件。

在一些实施方式中,所述通孔的尺寸大于所述加热电极的尺寸,所述通孔还用于供所述加热电极移入或移出所述冷坩埚。

在一些实施方式中,所述升降组件包括:固定支架,与所述加热件可拆卸地连接,用于固定所述加热件;驱动组件,与所述固定支架驱动连接,用于驱动所述固定支架上下移动。

在一些实施方式中,所述驱动组件包括:传动件,所述固定支架上具有与所述传动件相配合的传动配合部,所述固定支架通过所述传动配合部与所述传动件可转动连接;驱动电机,与所述传动件的一端连接,用于驱动所述传动件转动,以带动所述固定支架上下移动。

在一些实施方式中,所述传动件包括:丝杠或者螺杆;所述传动配合部包括:与所述传动件相配合的螺纹孔,所述传动件穿设于所述螺纹孔内。

在一些实施方式中,所述装置还包括:连接件,所述连接件的一端连接于所述固定支架,另一端可拆卸地连接于所述加热件。

在一些实施方式中,所述连接件包括:中空套管,所述加热件与所述第二电源之间的连接线穿过所述中空套管,并连接于所述加热件。

在一些实施方式中,所述导体或半导体加热件包括圆形加热件、环状加热件或者U型加热件。

在一些实施方式中,所述导体或半导体加热件由导体或半导体材料制成。

在一些实施方式中,所述导体或半导体材料包括石墨、硅钼、氮化碳、碳化硅或者氮化硅结合碳化硅。

在一些实施方式中,所述加热电极包括:硅钼电极、钼电极、钼合金电极或者碳钼电极。

在一些实施方式中,所述玻璃包括:玻璃原料;或者玻璃体,所述玻璃体包括所述玻璃原料或者所述玻璃原料和待处理物料在所述冷坩埚内熔融后由于失去加热源而冷却固化形成的玻璃体。

附图说明

通过下文中参照附图对本发明所作的描述,本发明的其它目的和优点将显而易见,并可帮助对本发明有全面的理解。

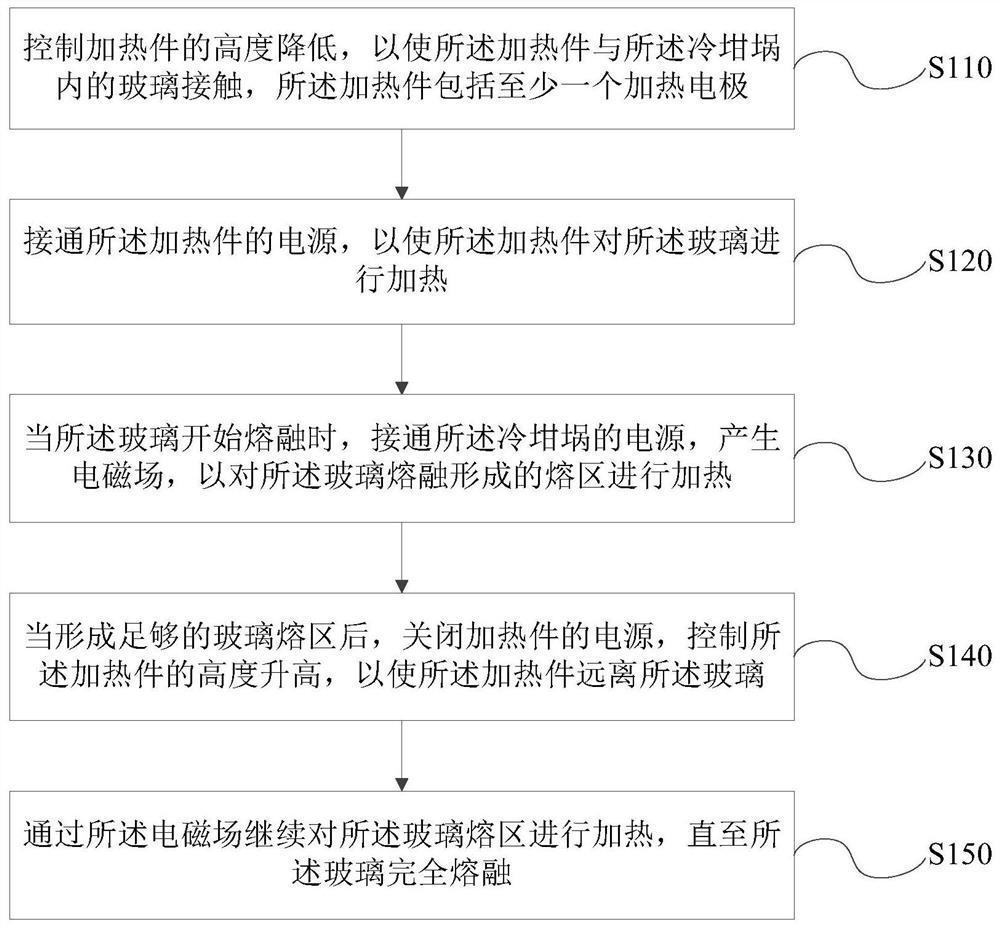

图1是根据本发明实施例一的用于熔融冷坩埚内玻璃的方法的流程图;

图2是根据本发明实施例二的用于熔融冷坩埚内玻璃的方法的流程图;

图3是根据本发明一个实施例的用于熔融玻璃的装置的结构示意图;

图4是根据本发明另一个实施例的用于熔融玻璃的装置的结构示意图;

图5是根据本发明一个实施例的导体或半导体加热件的结构示意图;

图6是根据本发明另一个实施例的导体或半导体加热件的结构示意图;

图7是根据本发明一个实施例的加热电极的结构示意图。

需要说明的是,附图并不一定按比例来绘制,而是仅以不影响读者理解的示意性方式示出。

附图标记说明:

10、冷坩埚;11、感应线圈;12、盖体;13、通孔;

20、玻璃;

31、导体或半导体加热件;32、加热电极;321、加热电阻;322、电极丝;323、外壳;324、填料;

40、第二电源;

51、固定支架;52、驱动组件;521、传动件;522、驱动电机;60、连接件。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一个实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,除非另外定义,本申请使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。若全文中涉及“第一”、“第二”等描述,则该“第一”、“第二”等描述仅用于区别类似的对象,而不能理解为指示或暗示其相对重要性、先后次序或者隐含指明所指示的技术特征的数量,应该理解为“第一”、“第二”等描述的数据在适当情况下可以互换。若全文中出现“和/或”,其含义为包括三个并列方案,以“A和/或B”为例,包括A方案,或B方案,或A和B同时满足的方案。此外,为了便于描述,在这里可以使用空间相对术语,如“上方”、“下方”、“顶部”、“底部”等,仅用来描述如图中所示的一个器件或特征与其他器件或特征的空间位置关系,应当理解为也包含除了图中所示的方位之外的在使用或操作中的不同方位。

本发明的一个方面提供了一种用于熔融冷坩埚内玻璃的方法,该方法应用于冷坩埚,具体可以应用于玻璃固化工艺过程中。当然,该方法也可以应用于其他工艺过程中,此处并不做限定。

图1示出了本发明实施例一提供的用于熔融冷坩埚内玻璃的方法的流程图。如图1所示,本实施例中的方法,可以包括以下步骤。

步骤S110、控制加热件的高度降低,以使所述加热件与所述冷坩埚内的玻璃接触,所述加热件包括至少一个加热电极。

其中,加热件可以多次使用,每次使用时加热件的损耗极小。加热件为至少一个加热电极。在一些实施方式中,加热电极可以包括硅钼电极、钼电极、钼合金电极或者碳钼电极等。当然,本实施例对电极的种类并不做限制,也可以选择能够在通电时产生大量热量的其他种类的加热电极,例如,石墨电极等。

如图7所示,在一些实施例中,所述加热电极可以包括加热电阻321、连接于加热电阻上的两个电极丝322,所述加热电阻321封装于所述加热电极的外壳323内,两个电极丝322从所述外壳323中延伸出来,分别连接于所述加热电极的电源的正负极。其中,所述加热电阻可以为硅钼、钼、钼合金、碳钼等,此外,所述加热电极还可以包括填料324,所述填料324填充于所述外壳323内的缝隙中。特别地,所述加热电极可以连接交流电源,也可以连接直流电源。

可选的,加热电极可以为棒状、长条状、螺旋状或者块状等不同形状。另外,电极的数量可以为一个,与电源的正极和负极连接。可选的,电极的数量也可以大于一个,例如,两个、三个、四个等。可选的,至少一个加热电极可以为相同的加热电极,也可以为不同的加热电极。在一些实施方式中,可以控制加热件的高度降低,以使加热件刚好与冷坩埚内的玻璃接触,或者,也可以控制加热件的高度降低,以使加热件至少部分地插入玻璃内。例如,控制加热件的高度降低,直至加热件的下端与玻璃接触,或者,直至加热件的下端插入玻璃内,例如,插入玻璃内5~10厘米处。可选的,可以控制加热件的高度降低,直至加热件完全插入玻璃内。将加热件至少部分地插入玻璃中,能够使加热件与玻璃充分接触,有利于加热件对玻璃进行加热。

步骤S120、接通所述加热件的电源,以使所述加热件对所述玻璃进行加热。

其中,加热件与加热件的电源连接,接通加热件的电源,以对加热件进行通电,加热件在电流的作用下可以产生大量热量,在加热件产生的热量的作用下,冷坩埚内与加热件接触的玻璃受热开始熔融。

步骤S130、当所述玻璃开始熔融时,接通所述冷坩埚的电源,产生电磁场,以对所述玻璃熔融形成的熔区进行加热。

其中,冷坩埚外设置有感应线圈,冷坩埚的电源与感应线圈连接。当冷坩埚内与加热件接触的玻璃受热开始熔融时,接通冷坩埚的电源,以为感应线圈提供电流,使得感应线圈产生电磁场,电磁场可以对玻璃熔融形成的玻璃熔区进行感应加热。此时,在电磁场和电极的共同加热下,玻璃熔区逐渐扩大。

需要说明的是,在其他实施方式中,也可以通过加热件对玻璃进行加热以形成足够的玻璃熔区,在形成足够的玻璃熔区后,再接通冷坩埚的电源,产生电磁场,以对所述玻璃熔区进行感应加热。

步骤S140、当形成足够的玻璃熔区后,关闭所述加热件的电源,控制所述加热件的高度升高,以使所述加热件远离所述玻璃。

其中,足够的玻璃熔区可以是在电磁场的作用下能够逐渐扩大至冷坩埚内的玻璃完全熔融的玻璃熔区。在加热件的加热下,形成足够的玻璃熔区,该足够的玻璃熔区可以在电磁场的作用下受热而使其周围的玻璃逐渐熔融,使得玻璃熔区逐渐扩大,直至冷坩埚内的玻璃完全熔融。

当形成足够的玻璃熔区后,关闭加热件的电源,以停止加热件的加热,并且控制加热件的高度升高,以使加热件远离冷坩埚内的玻璃和/或玻璃熔区。

可选的,可以控制加热件的高度升高至冷坩埚内靠近冷坩埚的盖体处,而不从冷坩埚内移出。将加热件保持在冷坩埚内,下次使用加热件时,无需再将加热件加入至冷坩埚中,直接控制加热件的高度使其与玻璃接触即可,减少了操作工序,省时省力。

可选的,可以控制加热件的高度升高直至加热件从冷坩埚内移出。由于冷坩埚在工作时,冷坩埚内的温度较高,将加热件移出到冷坩埚外,可以避免加热件在不工作时的损耗。在加热件经过多次使用而具有较大的损耗而不能再次使用时,可以控制加热件的高度升高直至加热件从冷坩埚内移出,以替换新的加热件。

步骤S150、通过所述电磁场继续对所述玻璃熔区进行加热,直至所述玻璃完全熔融。

在加热件停止加热后,通过电磁场继续对玻璃熔区进行感应加热,玻璃熔区受热可以使其周围的玻璃逐渐熔融,从而逐渐使冷坩埚内的玻璃完全熔融。在冷坩埚内的玻璃完全熔融后,可以加入待处理物料,以对其进行熔制。其中,待处理物料可以为放射性废液,本实施例的方法可以用于放射性废液的玻璃固化过程中。当然,待处理物料也可以为其他类型的物料。在冷坩埚内的玻璃完全熔融后,启动对待处理的放射性废物或废液等物料的熔制,将待处理的放射性废物或废液等物料输送至冷坩埚内,所述待处理的放射性废物或废液等物料与熔融玻璃共同在电磁场的感应加热下熔制形成熔融物,熔制好之后从冷坩埚内卸出并冷却,即可得到玻璃固化体。

在一些实施方式中,在控制加热件远离玻璃后,可以调节冷坩埚电源的频率和/或功率至预定值。例如,调节冷坩埚电源的频率至预定频率,所述预定频率适于玻璃的熔融;和/或,调节冷坩埚电源的功率至预定功率,以使玻璃熔区能够在电磁场的作用下逐渐扩大至玻璃完全熔融。当然,在冷坩埚的电源开启时的初始频率和/或初始功率为预定值时,也可以不对电源的频率和/或功率进行调节。

需要说明的是,当首次使用加热件或者加热件位于冷坩埚外时,需要先将加热件放置于冷坩埚内。在放置加热件时,可以控制加热件下降,直至加热件位于冷坩埚内。当然,也可以通过其他方式放置加热件。

可选的,冷坩埚内的玻璃可以包括玻璃原料或者玻璃体。其中,玻璃体为玻璃原料或者玻璃原料和待处理物料在冷坩埚内熔融后由于失去加热源而冷却固化形成的玻璃体。在玻璃固化过程中,可能出现由于故障、停电等原因不得不停机的情况,此时,冷坩埚内的玻璃原料可能未完全熔融,或者玻璃原料和待处理物料还未熔制完全,或者冷坩埚内残留有未熔制完全的玻璃原料和待处理物料,由于失去加热源,冷坩埚内的物质冷却固化而形成了玻璃体,而玻璃体的再次熔融较为困难。本实施例中的方法不仅可以用于熔融玻璃原料,还可以用于熔融玻璃体。在放射性废液的玻璃固化过程中,待处理物料为放射性废液,采用本实施例中的方法熔融玻璃体,无需拆卸冷坩埚即可使加热件放置在玻璃上,还可以避免打开冷坩埚盖体时造成的放射性泄露。

传统的冷坩埚不使用电极进行加热,而本实施例的方法反其道而行之,使用加热电极对冷坩埚启动过程中的玻璃进行加热熔融。传统的加热材料石墨环对于强磁场的依赖性较强,需要严格控制石墨环的放置位置,使其位于冷坩埚内的较强的磁场区域,才能使玻璃熔融。采用加热电极作为加热件,通过加热件的电源对加热件进行加热,避免了使用感应线圈的电磁场对加热件进行加热,加热件不需要依赖电磁场,因此,加热件的放置位置更为宽泛。并且,加热件工作时的损耗较小,可以重复利用。加热件还可以放置在冷坩埚内,在使用时控制其与玻璃接触,不使用时控制其远离玻璃,无需在每次使用时将加热件放入冷坩埚内,操作简单,避免了冷坩埚拆装时的繁琐操作、不便以及耗时,极大地减少了操作工序,实现了不拆卸冷坩埚的情况下冷坩埚内玻璃的熔融。同时,也避免了传统的石墨环燃烧产生的大量烟气。

图2示出了本发明实施例二提供的用于熔融冷坩埚内玻璃的方法的流程图。如图2所示,本实施例中的方法,可以包括以下步骤。

步骤S210、控制加热件的高度降低,以使所述加热件与所述冷坩埚内的玻璃接触,所述加热件包括导体或半导体加热件。

其中,加热件可以多次使用,每次使用时加热件的损耗较小。加热件可以为导体或半导体加热件,可以由耐高温的导体或半导体材料制成。可选的,导体或半导体材料可以为石墨、硅钼、氮化碳、碳化硅、或者氮化硅结合碳化硅。当然,在其他实施方式中,导体或半导体材料也可以为其他能够在电流的作用下产生热量的其他材料。

可选的,导体或半导体加热件可以为圆形加热件、环状加热件或者U型加热件。当然,在其他实施方式中,导体或半导体加热件也可以为其他形状,例如圆盘状、块状等。

加热件分别与加热件电源的正极和负极连接,接通加热件的电源,以对加热件进行通电,加热件可以在电流的作用下产生大量热量。

特别地,加热件可以使用直流电进行加热,也可以使用交流电进行加热。加热件的电源可以为直流电源,也可以为交流电源。步骤S220、接通所述加热件的电源,以使所述加热件对所述玻璃进行加热。

步骤S230、当所述玻璃开始熔融时,接通所述冷坩埚的电源,产生电磁场,以对所述玻璃熔融形成的熔区进行加热。

步骤S240、当形成足够的玻璃熔区后,关闭所述加热件的电源,控制所述加热件的高度升高以远离所述玻璃。

步骤S250、通过所述电磁场继续对所述玻璃熔区进行加热,直至所述玻璃完全熔融。

需要说明的是,当首次使用加热件时,需要先将加热件放置于冷坩埚内。在放置加热件时,可以控制加热件下降,直至加热件位于冷坩埚内。当然,也可以通过其他方式放置加热件。每次使用完加热件后,可以控制加热件的高度升高至冷坩埚内靠近冷坩埚的盖体处,而不从冷坩埚内移出。将加热件保持在冷坩埚内,下次使用加热件时,无需再将加热件加入至冷坩埚中,直接控制加热件的高度使其与玻璃接触即可,减少了操作工序,省时省力。在加热件经过多次使用而具有较大的损耗而不能再次使用时,可以将加热件从冷坩埚内移出,以替换新的加热件。

此外,本实施例中的其他过程与实施例一中的过程相同,此处,不再赘述。

本实施例的方法使用导体或半导体加热件,通过加热件的电源对其进行加热,避免了使用感应线圈的电磁场对加热件进行加热,加热件不需要依赖电磁场,因此,加热件的放置位置更为宽泛。并且,加热件工作时的损耗较小,可以多次利用。加热件还可以放置在冷坩埚内,在使用时控制其与玻璃接触,不使用时控制其远离玻璃,无需在每次使用时将加热件放入冷坩埚内,操作简单,避免了每次使用时冷坩埚拆装的繁琐操作、不便以及耗时,极大地减少了操作工序,实现了不拆卸冷坩埚的情况下冷坩埚内玻璃的熔融。

本发明的另一方面提供了一种用于熔融玻璃的装置。图3示出了本发明一个实施例的装置的结构示意图。如图3所示,所述装置包括:冷坩埚10、玻璃20、第一电源、加热件、第二电源40以及升降组件。其中,冷坩埚10内放置有玻璃20,冷坩埚10的侧壁外设置有感应线圈11。第一电源(图中未示出)与感应线圈11连接,用于为感应线圈11提供电流以在所述冷坩埚10内产生电磁场。加热件包括至少一个加热电极32,用于加热玻璃20以使玻璃20开始熔融。第二电源40与加热件连接,用于为加热件提供电流以产生热量。升降组件与加热件连接,用于控制加热件的高度,以使加热件接触或者远离玻璃20。

加热件为至少一个加热电极32,第二电源40的正负极分别与加热电极进行连接。当利用升降组件控制电极32的高度使其与玻璃20接触时,接通第二电源40,电极32在第二电源40提供的电流作用下产生大量热量,可以对与其接触的玻璃进行加热,使玻璃20开始熔融。当玻璃熔融至形成足够的玻璃熔区后,关闭第二电源40,并利用升降组件控制电极32的高度使其远离玻璃20和/或形成的玻璃熔区。在感应线圈11产生的电磁场的感应加热下,玻璃熔区可以逐渐扩大至玻璃20完全熔融。

需要说明的是,本实施例中的装置可以采用上述实施例一中的方法来熔融玻璃,具体过程不再赘述。另外,本实施例中所使用的加热电极32与上述方法中所使用的加热电极相同,此处不再赘述。

在一些实施方式中,冷坩埚10还包括盖体12,盖体12可拆卸地连接于冷坩埚的侧壁上。盖体12上开设有至少一个通孔13,所述通孔13用于穿设加热件与第二电源40之间的连接线,和/或,穿设加热件与升降组件之间的连接件60。可选的,盖体12上可以设置一个通孔13,加热件与第二电源40之间的多个连接线和/或加热件与升降组件之间的多个连接件60均穿设于所述一个通孔13中。可选的,盖体上可以设置多个通孔13,通孔13的数量与加热电极32的数量相同,每一个通孔13对应一个加热电极32,各个加热电极32的连接线和/或连接件分别穿设在各通孔中。通过设置通孔13,位于冷坩埚10内部的加热件可以通过连接线连接至冷坩埚10外部的第二电源40,和/或,位于冷坩埚10内部的加热件通过连接件60连接至冷坩埚10外部的升降组件。

在一些实施方式中,所述通孔13的尺寸大于所述加热电极的尺寸,所述通孔13还用于供所述加热电极移入或移出所述冷坩埚10。通孔13的尺寸可以设置为稍大于加热电极的尺寸,在升降组件控制电极32上下移动时,加热电极32可以通过通孔13移入冷坩埚10内或者从冷坩埚10内移出,无需拆开冷坩埚的盖体或者完全拆开冷坩埚,就可以实现加热电极的移入或移出,避免了冷坩埚拆装时的繁琐操作、不便以及耗时,减少了操作工序,实现了不拆卸冷坩埚的情况下冷坩埚内玻璃的熔融。可选的,通孔13的形状可以与加热电极相匹配,通孔13也可以采用不同于加热电极的形状,例如,电极为圆棒状,而通孔13为方形孔。

在一些实施方式中,升降组件包括固定支架51和驱动组件52。其中,加热件可拆卸地连接于固定支架51,驱动组件52与固定支架51驱动连接,用于驱动固定支架51上下移动,进而带动连接于固定支架51的所述加热件上下移动。通过控制驱动组件对加热件进行上下移动,实现了对加热件的高度控制。

驱动组件52可以包括传动件521和驱动电机522。其中,固定支架51上具有与传动件521相配合的传动配合部,固定支架51可以通过传动配合部与所述传动件521之间可转动地连接。驱动电机522与传动件的一端连接,用于驱动所述传动件521转动,进而带动所述固定支架51上下移动。例如,传动件521可以为丝杠或者螺杆等,固定支架51上的传动配合部可以包括与所述传动件521相配合的螺纹孔,传动件521穿设于所述螺纹孔内。通过驱动电机驱动所述传动件521转动,可以带动固定支架51沿所述传动件521的轴向方向上下移动,进而控制所述加热件的高度。

可选的,驱动组件52还可以包括驱动电机和伸缩组件,其中,伸缩组件的一端连接于固定支架51,另一端固定于外部支撑物(例如支撑架或者地面等),通过驱动电机驱动伸缩组件伸展或收缩,以控制固定支架上下移动,进而控制连接于固定支架的加热件的高度。

需要说明的是,升降组件的结构并不限于此,在其他未示出的实施方式中,升降组件还可以包括固定支架、驱动电机和至少一个转动轮,转动轮可转动地固定在固定支架上,连接件可以为绳索,其一端固定在转动轮上,并且部分缠绕在所述转动轮上,另一端可拆卸地连接于所述加热件,驱动电机与转动轮驱动连接,以驱动所述转动轮转动。通过驱动电机控制转动轮顺时针或逆时针转动,以使所述绳索缠绕于转动轮或者从转动轮上散开,进而控制所述加热件的高度升高或降低。该升降组件还可以包括至少一个导向轮,所述导向轮固定于所述固定支架上,所述绳索经过所述导向轮,从而改变所述绳索的延伸方向。

可选的,在其他未示出的实施方式中,升降组件也可以包括固定支架、导轨和驱动电机。其中,固定支架的一端可滑动地连接于所述导轨,所述加热件连接于固定支架上。通过驱动电机控制所述固定支架沿所述导轨上下滑动,进而控制所述加热件的高度升高或降低。

如图3所示,本实施例中的装置还可以包括连接件60。连接件60的一端连接于固定支架51,另一端可拆卸地连接于所述加热件。通过连接件60可以将加热件可拆卸地连接在固定支架51上,从而通过固定支架的上下移动控制加热件的高度升高和降低。可选的,连接件60可以通过螺纹连接的方式与加热件进行连接,例如,连接件相应的端部设置有连接片,连接片和加热件上分别具有相对应的连接孔,通过螺栓和连接孔的配合实现连接件与加热件之间的可拆卸连接。可选的,连接件60可以通过卡接的方式与加热件进行连接,例如,连接件60相应的端部设置有卡块,加热件上设置有卡槽,通过卡槽和卡块实现两者的可拆卸连接。在其他实施方式中,还可以通过其他连接方式进行连接。另外,连接件60与固定支架51之间可以是固定连接,也可以是可拆卸连接。可选的,连接件60与固定支架51之间通过螺纹连接、卡接等方式可拆卸地连接。或者,连接件60与固定支架51之间通过焊接、粘接等方式固定连接。

需要说明的是,本实施例中的加热电极32也可以无需连接件60而直接连接于固定支架上。加热电极32的一端可拆卸地连接于固定支架上,例如,加热电极32的一端设置有螺纹,固定支架51上设置有螺纹孔,所述螺纹与所述螺纹孔相匹配,从而使加热电极32与固定支架51可拆卸连接。需要说明的是,本实施例对加热电极32与固定支架51之间的连接方式不进行限定,可以采用任何能够实现可拆卸连接的方式对加热电极和固定支架进行连接。

如图3所示,连接件60可以包括中空套管,其一端连接于固定支架51上,另一端连接于加热件,加热件与所述第二电源40之间的连接线穿过所述中空套管,并连接于加热件。所述中空套管可以对所述连接线起到保护作用。

本实施例采用加热电极为加热件对玻璃进行加热,并通过升降组件控制加热电极的高度,以使加热电极接触冷坩埚内的玻璃或远离所述玻璃。加热电极作为加热件,不需要依赖电磁场的感应加热,因此,加热件的放置位置更为宽泛。并且,加热件工作时的损耗较小,可以重复利用。加热件还可以放置在冷坩埚内,在使用时控制其与玻璃接触,不使用时控制其远离玻璃,无需在每次使用时将加热件放入冷坩埚内,操作简单,避免了冷坩埚拆装时的繁琐操作、不便以及耗时,极大地减少了操作工序,实现了不拆卸冷坩埚的情况下冷坩埚内玻璃的熔融。同时,采用加热电极作为加热件,也避免了传统的石墨环燃烧产生的大量烟气。

图4示出了本发明另一个实施例的装置的结构示意图。如图4所示,所述装置包括:冷坩埚10、玻璃20、第一电源、加热件、第二电源40以及升降组件。其中,冷坩埚10内放置有玻璃20,冷坩埚10的侧壁外设置有感应线圈11。第一电源(图中未示出)与感应线圈11连接,用于为感应线圈11提供电流以在所述冷坩埚10内产生电磁场。加热件包括导体或半导体加热件31,用于加热玻璃20以使玻璃20开始熔融。第二电源40与加热件连接,用于为加热件提供电流以产生热量。升降组件与加热件连接,用于控制加热件的高度,以使加热件接触或者远离玻璃20。

其中,加热件为导体或半导体加热件31,可以由耐高温的导体或半导体材料制成。可选的,导体或半导体材料31可以为石墨、硅钼、氮化碳、碳化硅或者氮化硅结合碳化硅。当然,在其他实施方式中,导体或半导体材料也可以为其他能够在电流的作用下产生热量的其他材料。

图5和图6分别示出了本发明两个不同实施例的导体或半导体加热件31的结构示意图。如图5所示,导体或半导体加热件31可以为环状加热件,或者,如图6所述,导体或半导体加热件31还可以为U型加热件。当然,在其他实施方式中,导体或半导体加热件31也可以为其他形状,例如圆盘状、块状等。

第二电源40的正负极分别与导体或半导体加热件31进行连接。当利用升降组件控制导体或半导体加热件31的高度使其与玻璃20接触后,接通第二电源40,导体或半导体加热件31在第二电源40提供的电流作用下产生大量热量,可以对与其接触的玻璃进行加热,使玻璃20开始熔融。当玻璃熔融至形成足够的玻璃熔区后,关闭第二电源40,并利用升降组件控制导体或半导体加热件31的高度使其远离玻璃20和/或形成的玻璃熔区。在感应线圈11产生的电磁场的感应加热下,玻璃熔区可以逐渐扩大至玻璃20完全熔融。

需要说明的是,本实施例中的装置可以采用上述实施例二中的方法来熔融玻璃,具体过程不再赘述。另外,本实施例中所使用的导体或半导体加热件31与上述方法中所使用的导体或半导体加热件相同,此处不再赘述。

在一些实施方式中,冷坩埚10还包括盖体12,盖体12可拆卸地连接于冷坩埚的侧壁上。盖体12上开设有至少一个通孔13,所述通孔13用于穿设加热件与第二电源40之间的连接线,和/或,穿设加热件与升降组件之间的连接件60。

此外,本实施例中的装置的其他结构与上述实施例中的用于熔融玻璃的装置的结构相同,此处,不再赘述。

本实施例采用导体或半导体加热件对冷坩埚内的玻璃进行加热,并设置升降组件实现对加热件的高度控制。加热件不需要依赖电磁场,因此,加热件在冷坩埚内的放置位置更为宽泛。并且,加热件工作时的损耗小,可以多次利用。加热件还可以放置在冷坩埚内,在使用时通过控制其高度使其与玻璃接触,不使用时控制其远离玻璃,无需在每次使用时将加热件放入冷坩埚内,操作简单,避免了冷坩埚拆装时的繁琐操作、不便以及耗时,极大地减少了操作工序,实现了不拆卸冷坩埚的情况下冷坩埚内玻璃的熔融。

对于本发明的实施例,还需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合以得到新的实施例。

以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,本发明的保护范围应以权利要求的保护范围为准。

- 熔融玻璃的减压脱泡方法、熔融玻璃的减压脱泡装置、熔融玻璃的制造方法、熔融玻璃的制造装置、玻璃制品的制造方法及玻璃制品的制造装置

- 熔融玻璃输送设备构件、熔融玻璃输送设备构件的制造方法、包含熔融玻璃输送设备构件的玻璃制造装置、及玻璃物品的制造方法