一种具有高介电常数的BME瓷介电容器及其制备方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于电容器制备领域,具体涉及一种具有高介电常数的BME瓷介电容器及其制备方法。

背景技术

随着电子产品小型化、多功能化的发展,表面贴装技术得到了广泛的应用与发展。多层陶瓷电容器(Multilayer Ceramic Capacitor)简称MLCC,是表面贴装技术中应用最广泛的一类片式元器件之一。伴随着电子设备小型化的需求,对多层陶瓷电容器在小型化、高比容等方面提出了更高的要求。

多层陶瓷电容器采用流延-共烧工艺,通过流延、印刷、叠压将电极层与介电层相互叠加,再通过脱脂、烧结、端电极,从而制成多层陶瓷电容器。为了降低成本,内电极通常采用镍等贱金属。由于贱金属在空气气氛中烧结会发生氧化,所以需要再还原性气氛下进行烧制。另一方面,纯钛酸钡材料在还原气氛下烧结会被还原,发生半导体化,导致绝缘电阻降低,因此要在钛酸钡中加入锰、镁、钙、稀土等元素以使陶瓷材料适合于还原气氛中烧结。

更高的介电常数、更薄的介质层厚度有利于多层陶瓷电容器的小型化、大容量化。因此,如何得到具有高介电常数、良好电容温度特性、低损耗,同时具备抗还原特性,能适合于超薄介质层多层陶瓷电容器的制造,是研究的方向。随着MLCC薄层化小型化的发展趋势,需要更精细高效的掺杂方式,来获得超薄厚度下均匀可靠的微观组织。因此,如何更加均匀、高效地进行掺杂,获得具有超高介电常数、低损耗、高可靠性、超细晶粒等优异性能,并能应用于贱金属、超薄介质层、大容量的多层陶瓷电容器是本发明所要解决的问题。

发明内容

本发明的目的是克服现有技术的缺点,提供一种具有高介电常数的BME瓷介电容器,另一目的是提供一种制备上述瓷介电容器的方法。

本发明采用如下技术方案:

一种具有高介电常数的BME瓷介电容器,由介电层与介电层相互叠加烧制而成,所述介电层包括介质层和印刷在介质层上的电极,介质层包括以下重量份的原料:100份的BZCT主基体、8-12份的改性PVB、0.8-2.7份的正硅酸乙酯,所述改性PVB为掺杂了Mg、Mn、V、Ba、Ca、Sc、Y、Yb、Dy、Ho、Er中的一种或多种元素的PVB。

进一步的,所述BZCT主基体由BaTiO

进一步的,所述BZCT主基体由BaTiO

进一步的,所述BaTiO

进一步的,所述改性PVB由以下重量份的原料制成:聚乙烯醇100份、丁醛50-65份、乙烯丙酮镁1.1-5.7份、乙酰丙酮锰1.3-4.0份、乙酰丙酮氧钒0.2-0.7份、乙酰丙酮稀土2.0-10.0份、乙酰丙酮钪1.7-3.5份、乙酰丙酮钡1.7-5.2份、乙酰丙酮钙1.2-3.7份、盐酸5-7份、去离子水800-1000份。

进一步的,所述乙酰丙酮稀土为乙酰丙酮钇、乙酰丙酮镱、乙酰丙酮镝、乙酰丙酮钬、乙酰丙酮铒中的一种或多种。

一种具有高介电常数的BME瓷介电容器的制备方法,包括以下步骤:

步骤一,固相法合成BZCT主基体;

步骤二,合成改性PVB:按配比将聚乙烯醇加入到去离子水中,加热至85-95℃后,加入乙酰丙酮镁、乙酰丙酮锰、乙酰丙酮氧钒、乙酰丙酮稀土、乙酰丙酮钪、乙酰丙酮钡、乙酰丙酮钙和催化剂盐酸,随后降低温度至25-45℃,滴加丁醛进行缩合反应0.5-2h,然后升温至50-70℃反应0.5-2h,随后将温度降低至室温,进行水洗、脱水、干燥,即得到改性PVB;

步骤三,制备改性PVB粘剂:将改性PVB、乙醇、甲苯按照重量比1:(1.5-2.5):(1.5-2.5)加入到搅拌机中,搅拌2-6h,得到改性PVB粘剂;

步骤四,流延浆料制备:将乙醇、甲苯、分散剂、正硅酸乙酯加入研磨机中,随后加入BZCT主基体,其中按重量比BZCT主基体:乙醇:甲苯:分散剂:正硅酸乙酯=100:(15-35):(15-35):(0.5-2):(0.8-2.7),研磨2-6h,将粉体分散均匀;再按重量比加入邻苯二甲酸二辛酯、改性PVB粘剂,其中按重量比,BZCT主基体:邻苯二甲酸二辛酯:改性PVB=100:(3-10):(8-12),搅拌2-12h,球磨2-12h,过滤、消泡,获得流延浆料;

步骤五,生坯制造:将浆料流延成介质层,流延厚度为3-6μm,随后将镍电极印刷至介质层上形成介电层,并将介电层与介电层相互叠加,再经过水压、切片,制造出生坯;

步骤六,脱脂:对生坯进行脱脂;

步骤七,烧结:将脱脂后的生坯在还原气氛下烧结,烧结过程中通入H

步骤八,端附:对烧结后的生坯进行倒角,并采用铜电极端附,烧附温度为750-950℃,采用氮气保护,保温0.5-2h,冷却后,即得到具有高介电常数的BME瓷介电容器。

进一步的,所述步骤一具体包括:将BaTiO

进一步的,所述步骤六中,生坯脱脂的环境为:270-350℃,氮气气氛下,保温6-12h。

由上述对本发明的描述可知,与现有技术相比,本发明的有益效果是:

第一,以BZCT材料为主基体,通过合成掺杂改性PVB,在PVB中掺杂了Mg、Mn、V、Ba、Ca、Sc、稀土等元素,并添加适量的正硅酸乙酯,来获得良好的综合性能:添加Mg、稀土元素,在烧结时形成良好的“壳-芯”结构,具备高介电常数的同时,保证平稳的节温特性曲线;添加Sc元素,可以进一步提高体系介电常数及绝缘电阻;添加Mn、V、Ca元素,来进一步提高体系的抗还原性,在还原气氛烧结后获得低损耗、高可靠性的特性;添加正硅酸乙酯,可以促进烧结过程的进行,降低烧温,提高微观组织致密性及均匀性;

第二,本申请的制备的BME瓷介电容器,通过采用固相法将BaTiO

第三,通过在PVB合成过程中进行改性,实现分子级掺杂,同时优选纳米级原料(钛酸钡粒径小于250nm,ZrO

附图说明

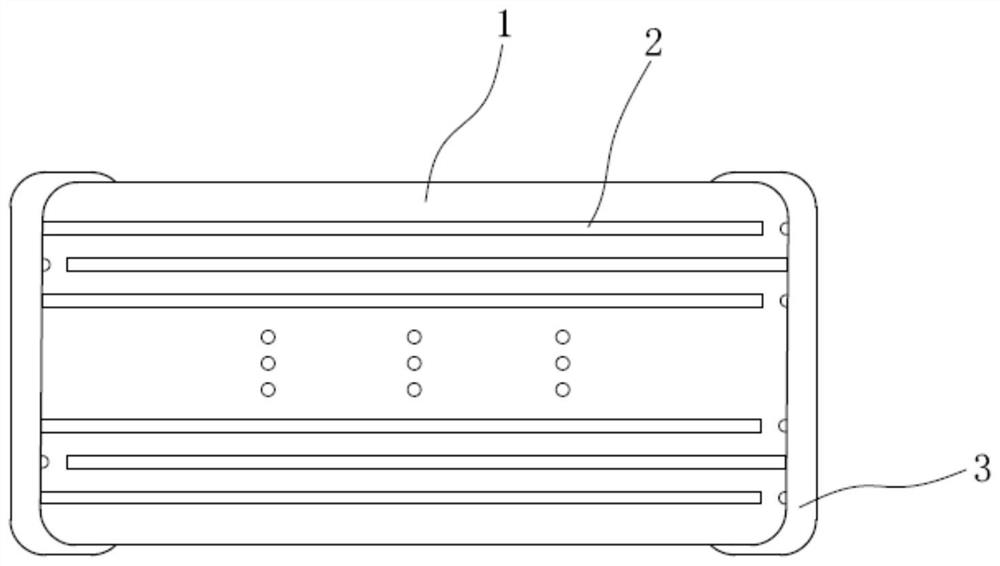

图1为本发明的瓷介电容器内部结构示意图;

图2为实施例1样品介电常数随温度变化曲线;

图3为实施例1样品电容温度变化率随温度变化曲线;

图中,1-介质层、2-镍金属内极、3-铜金属电极。

具体实施方式

以下通过具体实施方式对本发明作进一步的描述。

一种具有高介电常数的BME瓷介电容器,由介电层与介电层相互叠加烧制而成,介电层包括介质层和印刷在介质层上的电极。

介质层包括以下原料:100份的BZCT主基体、8-12份的改性PVB、0.8-2.7份的正硅酸乙酯。

其中,BZCT主基体由BaTiO

改性PVB为掺杂了Mg、Mn、V、Ba、Ca、Sc、Y、Yb、Dy、Ho、Er中的一种或多种元素的PVB;具体的,改性PVB由以下重量份的原料制成:聚乙烯醇100份、丁醛50-65份、乙烯丙酮镁1.1-5.7份、乙酰丙酮锰1.3-4.0份、乙酰丙酮氧钒0.2-0.7份、乙酰丙酮稀土2.0-10.0份、乙酰丙酮钪1.7-3.5份、乙酰丙酮钡1.7-5.2份、乙酰丙酮钙1.2-3.7份、盐酸5-7份、去离子水800-1000份;进一步的,乙酰丙酮稀土为乙酰丙酮钇、乙酰丙酮镱、乙酰丙酮镝、乙酰丙酮钬、乙酰丙酮铒中的一种或多种。

一种具有高介电常数的BME瓷介电容器的制备方法,包括以下步骤:

步骤一,固相法合成BZCT主基体:将BaTiO

步骤二,合成改性PVB:按配比将聚乙烯醇加入到去离子水中,加热至85-95℃后,加入乙酰丙酮镁、乙酰丙酮锰、乙酰丙酮氧钒、乙酰丙酮稀土、乙酰丙酮钪、乙酰丙酮钡、乙酰丙酮钙和催化剂盐酸,随后降低温度至25-45℃,滴加丁醛进行缩合反应0.5-2h,然后升温至50-70℃反应0.5-2h,随后将温度降低至室温,进行水洗、脱水、干燥,即得到改性PVB;

步骤三,制备改性PVB粘剂:将改性PVB、乙醇、甲苯按照重量比1:(1.5-2.5):(1.5-2.5)加入到搅拌机中,搅拌2-6h,得到改性PVB粘剂;

步骤四,流延浆料制备:将乙醇、甲苯、分散剂、正硅酸乙酯加入研磨机中,随后加入BZCT主基体,其中按重量比BZCT主基体:乙醇:甲苯:分散剂:正硅酸乙酯=100:(15-35):(15-35):(0.5-2):(0.8-2.7),研磨2-6h,将粉体分散均匀;再按重量比加入邻苯二甲酸二辛酯、改性PVB粘剂,其中按重量比,BZCT主基体:邻苯二甲酸二辛酯:改性PVB=100:(3-10):(8-12),搅拌2-12h,球磨2-12h,过滤、消泡,获得流延浆料;

步骤五,生坯制造:将浆料流延成介质层,流延厚度为3-6μm,随后将镍电极印刷至介质层上形成介电层,并将介电层与介电层相互叠加,再经过水压、切片,制造出生坯;

步骤六,脱脂:对生坯进行脱脂,脱脂的环境为270-350℃,氮气气氛下,保温6-12h;

步骤七,烧结:将脱脂后的生坯在还原气氛下烧结,烧结过程中通入H

步骤八,端附:对烧结后的生坯进行倒角,并采用铜电极端附,烧附温度为750-950℃,采用氮气保护,保温0.5-2h,冷却后,即得到具有高介电常数的BME瓷介电容器。

实施例1

一种具有高介电常数的BME瓷介电容器,由介电层与介电层相互叠加烧制而成,介电层包括介质层和印刷在介质层上的电极。

介质层包括以下重量份的原料:100份的BZCT主基体、10份的改性PVB、1.8份的正硅酸乙酯。

其中,BZCT主基体由BaTiO

改性PVB为掺杂了Mg、Mn、V、Ba、Ca、Sc、Y、Yb、Dy、Ho、Er中的一种或多种元素的PVB;具体的,改性PVB由以下重量份的原料制成:聚乙烯醇100份、丁醛60份、乙烯丙酮镁3.4份、乙酰丙酮锰2.6份、乙酰丙酮氧钒0.4份、乙酰丙酮钪2.6份、乙酰丙酮钡3.4份、乙酰丙酮钙2.4份、盐酸6份、去离子水900份、乙酰丙酮镱4.3份、乙酰丙酮镝2.1份。

一种具有高介电常数的BME瓷介电容器的制备方法,包括以下步骤:

步骤一,固相法合成BZCT主基体:将BaTiO

步骤二,合成改性PVB:按配比将聚乙烯醇加入到去离子水中,加热至90℃后,加入乙酰丙酮镁、乙酰丙酮锰、乙酰丙酮氧钒、乙酰丙酮稀土、乙酰丙酮钪、乙酰丙酮钡、乙酰丙酮钙和催化剂盐酸,随后降低温度至35℃,滴加丁醛进行缩合反应1.5h,然后升温至60℃反应1.5h,随后将温度降低至室温,进行水洗、脱水、干燥,即得到改性PVB;

步骤三,制备改性PVB粘剂:将改性PVB、乙醇、甲苯按照重量比1:2:2加入到搅拌机中,搅拌4h,得到改性PVB粘剂;

步骤四,流延浆料制备:将乙醇、甲苯、分散剂、正硅酸乙酯加入研磨机中,随后加入BZCT主基体,其中按重量比BZCT主基体:乙醇:甲苯:分散剂:正硅酸乙酯=100:25:25:1:1.8,研磨4h,将粉体分散均匀;再按重量比加入邻苯二甲酸二辛酯、改性PVB粘剂,其中按重量比,BZCT主基体:邻苯二甲酸二辛酯:改性PVB=100:4:10,搅拌5h,球磨4h,过滤、消泡,获得流延浆料;

步骤五,生坯制造:将浆料流延成介质层,流延厚度为5μm,随后将镍电极印刷至介质层上形成介电层,并将介电层与介电层相互叠加,再经过水压、切片,制造出生坯;

步骤六,脱脂:对生坯进行脱脂,脱脂的环境为330℃,氮气气氛下,保温8h;

步骤七,烧结:将脱脂后的生坯在还原气氛下烧结,烧结过程中通入H

步骤八,端附:对烧结后的生坯进行倒角,并采用铜电极端附,烧附温度为780℃,采用氮气保护,保温1.5h,冷却后,即得到具有高介电常数的BME瓷介电容器。

实施例2

一种具有高介电常数的BME瓷介电容器,由介电层与介电层相互叠加烧制而成,介电层包括介质层和印刷在介质层上的电极。

介质层包括以下原料:100份的BZCT主基体、12份的改性PVB、0.8份的正硅酸乙酯。

其中,BZCT主基体由BaTiO

改性PVB为掺杂了Mg、Mn、V、Ba、Ca、Sc、Y、Yb、Dy、Ho、Er中的一种或多种元素的PVB;具体的,改性PVB由以下重量份的原料制成:聚乙烯醇100份、丁醛65份、乙烯丙酮镁1.1份、乙酰丙酮锰1.3份、乙酰丙酮氧钒0.2份、乙酰丙酮钪1.7份、乙酰丙酮钡1.7份、乙酰丙酮钙1.2份、盐酸5份、去离子水800份、乙酰丙酮钇2.0份。

一种具有高介电常数的BME瓷介电容器的制备方法,包括以下步骤:

步骤一,固相法合成BZCT主基体:将BaTiO

步骤二,合成改性PVB:按配比将聚乙烯醇加入到去离子水中,加热至85℃后,加入乙酰丙酮镁、乙酰丙酮锰、乙酰丙酮氧钒、乙酰丙酮稀土、乙酰丙酮钪、乙酰丙酮钡、乙酰丙酮钙和催化剂盐酸,随后降低温度至25℃,滴加丁醛进行缩合反应0.5h,然后升温至50℃反应2h,随后将温度降低至室温,进行水洗、脱水、干燥,即得到改性PVB;

步骤三,制备改性PVB粘剂:将改性PVB、乙醇、甲苯按照重量比1:1.5:1.5加入到搅拌机中,搅拌2h,得到改性PVB粘剂;

步骤四,流延浆料制备:将乙醇、甲苯、分散剂、正硅酸乙酯加入研磨机中,随后加入BZCT主基体,其中按重量比BZCT主基体:乙醇:甲苯:分散剂:正硅酸乙酯=100:15:15:0.5:0.8,研磨2h,将粉体分散均匀;再按重量比加入邻苯二甲酸二辛酯、改性PVB粘剂,其中按重量比,BZCT主基体:邻苯二甲酸二辛酯:改性PVB=100:3:12,搅拌2h,球磨12h,过滤、消泡,获得流延浆料;

步骤五,生坯制造:将浆料流延成介质层,流延厚度为3μm,随后将镍电极印刷至介质层上形成介电层,并将介电层与介电层相互叠加,再经过水压、切片,制造出生坯;

步骤六,脱脂:对生坯进行脱脂,脱脂的环境为270℃,氮气气氛下,保温12h;

步骤七,烧结:将脱脂后的生坯在还原气氛下烧结,烧结过程中通入H

步骤八,端附:对烧结后的生坯进行倒角,并采用铜电极端附,烧附温度为750℃,采用氮气保护,保温2h,冷却后,即得到具有高介电常数的BME瓷介电容器。

实施例3

一种具有高介电常数的BME瓷介电容器,由介电层与介电层相互叠加烧制而成,介电层包括介质层和印刷在介质层上的电极。

介质层包括以下原料:100份的BZCT主基体、8份的改性PVB、2.7份的正硅酸乙酯。

其中,BZCT主基体由BaTiO

改性PVB为掺杂了Mg、Mn、V、Ba、Ca、Sc、Y、Yb、Dy、Ho、Er中的一种或多种元素的PVB;具体的,改性PVB由以下重量份的原料制成:聚乙烯醇100份、丁醛50份、乙烯丙酮镁5.7份、乙酰丙酮锰4.0份、乙酰丙酮氧钒0.7份、乙酰丙酮钪3.5份、乙酰丙酮钡5.2份、乙酰丙酮钙3.7份、盐酸7份、去离子水1000份、乙酰丙酮镱5.5份、乙酰丙酮镝2.5份、乙酰丙酮钬1.0份、乙酰丙酮铒1.0份。

一种具有高介电常数的BME瓷介电容器的制备方法,包括以下步骤:

步骤一,固相法合成BZCT主基体:将BaTiO

步骤二,合成改性PVB:按配比将聚乙烯醇加入到去离子水中,加热至95℃后,加入乙酰丙酮镁、乙酰丙酮锰、乙酰丙酮氧钒、乙酰丙酮稀土、乙酰丙酮钪、乙酰丙酮钡、乙酰丙酮钙和催化剂盐酸,随后降低温度至45℃,滴加丁醛进行缩合反应2h,然后升温至70℃反应0.5h,随后将温度降低至室温,进行水洗、脱水、干燥,即得到改性PVB;

步骤三,制备改性PVB粘剂:将改性PVB、乙醇、甲苯按照重量比1:2.5:2.5加入到搅拌机中,搅拌6h,得到改性PVB粘剂;

步骤四,流延浆料制备:将乙醇、甲苯、分散剂、正硅酸乙酯加入研磨机中,随后加入BZCT主基体,其中按重量比BZCT主基体:乙醇:甲苯:分散剂:正硅酸乙酯=100:35:35:2:2.7,研磨6h,将粉体分散均匀;再按重量比加入邻苯二甲酸二辛酯、改性PVB粘剂,其中按重量比,BZCT主基体:邻苯二甲酸二辛酯:改性PVB=100:10:8,搅拌12h,球磨2h,过滤、消泡,获得流延浆料;

步骤五,生坯制造:将浆料流延成介质层,流延厚度为6μm,随后将镍电极印刷至介质层上形成介电层,并将介电层与介电层相互叠加,再经过水压、切片,制造出生坯;

步骤六,脱脂:对生坯进行脱脂,脱脂的环境为350℃,氮气气氛下,保温6h;

步骤七,烧结:将脱脂后的生坯在还原气氛下烧结,烧结过程中通入H

步骤八,端附:对烧结后的生坯进行倒角,并采用铜电极端附,烧附温度为950℃,采用氮气保护,保温0.5h,冷却后,即得到具有高介电常数的BME瓷介电容器。

对比例1

一种具有高介电常数的BME瓷介电容器,由介电层与介电层相互叠加烧制而成,介电层包括介质层和印刷在介质层上的电极。

介质层包括以下重量份的原料:100份的主基体、10份的改性PVB、1.8份的正硅酸乙酯。

其中,主基体为BaTiO

改性PVB为掺杂了Mg、Mn、V、Ba、Ca、Sc、Y、Yb、Dy、Ho、Er中的一种或多种元素的PVB;具体的,改性PVB由以下重量份的原料制成:聚乙烯醇100份、丁醛60份、乙烯丙酮镁3.4份、乙酰丙酮锰2.6份、乙酰丙酮氧钒0.4份、乙酰丙酮钪2.6份、乙酰丙酮钡3.4份、乙酰丙酮钙2.4份、盐酸6份、去离子水900份、乙酰丙酮镱4.3份、乙酰丙酮镝2.1份。

一种具有高介电常数的BME瓷介电容器的制备方法,包括以下步骤:

步骤一,合成改性PVB:按配比将聚乙烯醇加入到去离子水中,加热至90℃后,加入乙酰丙酮镁、乙酰丙酮锰、乙酰丙酮氧钒、乙酰丙酮稀土、乙酰丙酮钪、乙酰丙酮钡、乙酰丙酮钙和催化剂盐酸,随后降低温度至35℃,滴加丁醛进行缩合反应1.5h,然后升温至60℃反应1.5h,随后将温度降低至室温,进行水洗、脱水、干燥,即得到改性PVB;

步骤二,制备改性PVB粘剂:将改性PVB、乙醇、甲苯按照重量比1:2:2加入到搅拌机中,搅拌4h,得到改性PVB粘剂;

步骤三,流延浆料制备:将乙醇、甲苯、分散剂、正硅酸乙酯加入研磨机中,随后加入主基体,其中按重量比主基体:乙醇:甲苯:分散剂:正硅酸乙酯=100:25:25:1:1.8,研磨4h,将粉体分散均匀;再按重量比加入邻苯二甲酸二辛酯、改性PVB粘剂,其中按重量比,主基体:邻苯二甲酸二辛酯:改性PVB=100:4:10,搅拌5h,球磨4h,过滤、消泡,获得流延浆料;

步骤四,生坯制造:将浆料流延成介质层,流延厚度为5μm,随后将镍电极印刷至介质层上形成介电层,并将介电层与介电层相互叠加,再经过水压、切片,制造出生坯;

步骤五,脱脂:对生坯进行脱脂,脱脂的环境为330℃,氮气气氛下,保温8h;

步骤六,烧结:将脱脂后的生坯在还原气氛下烧结,烧结过程中通入H

步骤七,端附:对烧结后的生坯进行倒角,并采用铜电极端附,烧附温度为780℃,采用氮气保护,保温1.5h,冷却后,即得到具有高介电常数的BME瓷介电容器。

对比例2

一种具有高介电常数的BME瓷介电容器,由介电层与介电层相互叠加烧制而成,介电层包括介质层和印刷在介质层上的电极。

介质层包括以下重量份的原料:100份的主基体、10份的改性PVB、1.8份的正硅酸乙酯。

其中,主基体由BaTiO

改性PVB为掺杂了Mg、Mn、V、Ba、Ca、Sc、Y、Yb、Dy、Ho、Er中的一种或多种元素的PVB;具体的,改性PVB由以下重量份的原料制成:聚乙烯醇100份、丁醛60份、乙烯丙酮镁3.4份、乙酰丙酮锰2.6份、乙酰丙酮氧钒0.4份、乙酰丙酮钪2.6份、乙酰丙酮钡3.4份、乙酰丙酮钙2.4份、盐酸6份、去离子水900份、乙酰丙酮镱4.3份、乙酰丙酮镝2.1份。

一种具有高介电常数的BME瓷介电容器的制备方法,包括以下步骤:

步骤一,固相法合成BZCT主基体:将BaTiO

步骤二,合成改性PVB:按配比将聚乙烯醇加入到去离子水中,加热至90℃后,加入乙酰丙酮镁、乙酰丙酮锰、乙酰丙酮氧钒、乙酰丙酮稀土、乙酰丙酮钪、乙酰丙酮钡、乙酰丙酮钙和催化剂盐酸,随后降低温度至35℃,滴加丁醛进行缩合反应1.5h,然后升温至60℃反应1.5h,随后将温度降低至室温,进行水洗、脱水、干燥,即得到改性PVB;

步骤三,制备改性PVB粘剂:将改性PVB、乙醇、甲苯按照重量比1:2:2加入到搅拌机中,搅拌4h,得到改性PVB粘剂;

步骤四,流延浆料制备:将乙醇、甲苯、分散剂、正硅酸乙酯加入研磨机中,随后加入主基体,其中按重量比主基体:乙醇:甲苯:分散剂:正硅酸乙酯=100:25:25:1:1.8,研磨4h,将粉体分散均匀;再按重量比加入邻苯二甲酸二辛酯、改性PVB粘剂,其中按重量比,主基体:邻苯二甲酸二辛酯:改性PVB=100:4:10,搅拌5h,球磨4h,过滤、消泡,获得流延浆料;

步骤五,生坯制造:将浆料流延成介质层,流延厚度为5μm,随后将镍电极印刷至介质层上形成介电层,并将介电层与介电层相互叠加,再经过水压、切片,制造出生坯;

步骤六,脱脂:对生坯进行脱脂,脱脂的环境为330℃,氮气气氛下,保温8h;

步骤七,烧结:将脱脂后的生坯在还原气氛下烧结,烧结过程中通入H

步骤八,端附:对烧结后的生坯进行倒角,并采用铜电极端附,烧附温度为780℃,采用氮气保护,保温1.5h,冷却后,即得到具有高介电常数的BME瓷介电容器。

对比例3

一种具有高介电常数的BME瓷介电容器,由介电层与介电层相互叠加烧制而成,介电层包括介质层和印刷在介质层上的电极。

介质层包括以下重量份的原料:100份的主基体、10份的改性PVB、1.8份的正硅酸乙酯。

其中,BZCT主基体由BaTiO

改性PVB为掺杂了Mg、Mn、V、Ba、Ca、Sc、Y、Yb、Dy、Ho、Er中的一种或多种元素的PVB;具体的,改性PVB由以下重量份的原料制成:聚乙烯醇100份、丁醛60份、乙烯丙酮镁3.4份、乙酰丙酮锰2.6份、乙酰丙酮氧钒0.4份、乙酰丙酮钪2.6份、乙酰丙酮钡3.4份、乙酰丙酮钙2.4份、盐酸6份、去离子水900份、乙酰丙酮镱4.3份、乙酰丙酮镝2.1份。

一种具有高介电常数的BME瓷介电容器的制备方法,包括以下步骤:

步骤一,固相法合成BZCT主基体:将BaTiO

步骤二,合成改性PVB:按配比将聚乙烯醇加入到去离子水中,加热至90℃后,加入乙酰丙酮镁、乙酰丙酮锰、乙酰丙酮氧钒、乙酰丙酮稀土、乙酰丙酮钪、乙酰丙酮钡、乙酰丙酮钙和催化剂盐酸,随后降低温度至35℃,滴加丁醛进行缩合反应1.5h,然后升温至60℃反应1.5h,随后将温度降低至室温,进行水洗、脱水、干燥,即得到改性PVB;

步骤三,制备改性PVB粘剂:将改性PVB、乙醇、甲苯按照重量比1:2:2加入到搅拌机中,搅拌4h,得到改性PVB粘剂;

步骤四,流延浆料制备:将乙醇、甲苯、分散剂、正硅酸乙酯加入研磨机中,随后加入主基体,其中按重量比主基体:乙醇:甲苯:分散剂:正硅酸乙酯=100:25:25:1:1.8,研磨4h,将粉体分散均匀;再按重量比加入邻苯二甲酸二辛酯、改性PVB粘剂,其中按重量比,主基体:邻苯二甲酸二辛酯:改性PVB=100:4:10,搅拌5h,球磨4h,过滤、消泡,获得流延浆料;

步骤五,生坯制造:将浆料流延成介质层,流延厚度为5μm,随后将镍电极印刷至介质层上形成介电层,并将介电层与介电层相互叠加,再经过水压、切片,制造出生坯;

步骤六,脱脂:对生坯进行脱脂,脱脂的环境为330℃,氮气气氛下,保温8h;

步骤七,烧结:将脱脂后的生坯在还原气氛下烧结,烧结过程中通入H

步骤八,端附:对烧结后的生坯进行倒角,并采用铜电极端附,烧附温度为780℃,采用氮气保护,保温1.5h,冷却后,即得到具有高介电常数的BME瓷介电容器。

对比例4

一种具有高介电常数的BME瓷介电容器,由介电层与介电层相互叠加烧制而成,介电层包括介质层和印刷在介质层上的电极。

介质层包括以下重量份的原料:100份的BZCT主基体、10份的改性PVB、1.8份的正硅酸乙酯。

其中,BZCT主基体由BaTiO

改性PVB为掺杂了Mg、Mn、V、Ba、Ca、Y、Yb、Dy、Ho、Er中的一种或多种元素的PVB;具体的,改性PVB由以下重量份的原料制成:聚乙烯醇100份、丁醛60份、乙烯丙酮镁3.4份、乙酰丙酮锰2.6份、乙酰丙酮氧钒0.4份、乙乙酰丙酮钡3.4份、乙酰丙酮钙2.4份、盐酸6份、去离子水900份、乙酰丙酮镱4.3份、乙酰丙酮镝2.1份。

一种具有高介电常数的BME瓷介电容器的制备方法,包括以下步骤:

步骤一,固相法合成BZCT主基体:将BaTiO

步骤二,合成改性PVB:按配比将聚乙烯醇加入到去离子水中,加热至90℃后,加入乙酰丙酮镁、乙酰丙酮锰、乙酰丙酮稀土、乙酰丙酮钪、乙酰丙酮钡、乙酰丙酮钙和催化剂盐酸,随后降低温度至35℃,滴加丁醛进行缩合反应1.5h,然后升温至60℃反应1.5h,随后将温度降低至室温,进行水洗、脱水、干燥,即得到改性PVB;

步骤三,制备改性PVB粘剂:将改性PVB、乙醇、甲苯按照重量比1:2:2加入到搅拌机中,搅拌4h,得到改性PVB粘剂;

步骤四,流延浆料制备:将乙醇、甲苯、分散剂、正硅酸乙酯加入研磨机中,随后加入BZCT主基体,其中按重量比BZCT主基体:乙醇:甲苯:分散剂:正硅酸乙酯=100:25:25:1:1.8,研磨4h,将粉体分散均匀;再按重量比加入邻苯二甲酸二辛酯、改性PVB粘剂,其中按重量比,BZCT主基体:邻苯二甲酸二辛酯:改性PVB=100:4:10,搅拌5h,球磨4h,过滤、消泡,获得流延浆料;

步骤五,生坯制造:将浆料流延成介质层,流延厚度为5μm,随后将镍电极印刷至介质层上形成介电层,并将介电层与介电层相互叠加,再经过水压、切片,制造出生坯;

步骤六,脱脂:对生坯进行脱脂,脱脂的环境为330℃,氮气气氛下,保温8h;

步骤七,烧结:将脱脂后的生坯在还原气氛下烧结,烧结过程中通入H

步骤八,端附:对烧结后的生坯进行倒角,并采用铜电极端附,烧附温度为780℃,采用氮气保护,保温1.5h,冷却后,即得到具有高介电常数的BME瓷介电容器。

对比例5

本对比例采用传统球磨法配置配方粉后,进行电容器的制备,其所添加的掺杂剂元素摩尔比与实施例1相同,区别在于掺杂方式的不同。

其制备过程包括以下步骤:

步骤一,BZCT主基体合成:将BaTiO

步骤二,配方粉制备:将BZCT主基体、MgO、MnCO

步骤三,PVB粘剂制备:将PVB、乙醇、甲苯按照重量比1:2:2加入到搅拌机中,搅拌4h,得到PVB粘剂;

步骤四,流延浆料制备:将乙醇、甲苯、分散剂、正硅酸乙酯加入研磨机中,随后加入配方粉,其中按重量比配方粉:乙醇:甲苯:分散剂:正硅酸乙酯=100:25:25:1:1.8,研磨4h,将粉体分散均匀;再按重量比加入邻苯二甲酸二辛酯、PVB粘剂,其中按重量比,配方粉:邻苯二甲酸二辛酯:PVB=100:4:10,搅拌6h,球磨4h,过滤、消泡,获得流延浆料;

步骤五,生坯制造:将浆料流延成介质薄带,流延厚度为5μm,随后将镍电极印刷至介质薄带,并将电极层与介电层交错层叠,介质层数400层,再经过水压、切片,制造出生坯;

步骤六,脱脂:对生坯进行脱脂,脱脂的环境为330℃,氮气气氛下,保温8h;

步骤七,烧结:将脱脂后的生坯在还原气氛下烧结,烧结过程中通入H

步骤八,端附:对烧结后的生坯进行倒角,并采用铜电极端附,烧附温度为780℃,采用氮气保护,保温1.5h,冷却后,即得到具有高介电常数的BME瓷介电容器。

将实施例1-3与对比例1-5制得的电容器经测试获得如下数据,其结果如下表:

表1各电容器的测试结果

通过上述表格及附图2、3可知,本申请制备的BME瓷介电容器,通过采用固相法对钛酸钡进行Zr、Cr元素的掺杂,以及在掺杂改性PVB中添加Sc元素,获得了极高的介电常数;通过合成掺杂改性PVB,在PVB中掺杂了Mg、Mn、V、Ba、Ca、Sc、稀土等元素,并添加适量的正硅酸乙酯,来获得平稳的介温特性曲线,以及低损耗、高绝缘电阻的优良综合性能。

通过实施例1与对比例1、2、3、4对比可知,通过限定BZCT主基体的合成与Sc元素配合,再采用掺杂改性PVB的方式进行多种元素的协同掺杂,可以得到极高的介电常数(≥4000),平稳的介温特性曲线(符合X5R要求),较低的损耗(≤3%)以及高绝缘电阻等优异性能。

通过实施例1与对比例5对比可知,采用PVB掺杂改性的方式进行掺杂,可以得到极高的K值、平稳的TCC、极高的RC值,这是由于掺杂改性PVB的掺杂方式可以获得均匀的微观结构,通过极少的掺杂量就可以得到均匀一致的“壳-芯”结构,而传统的氧化物球磨掺杂方式,掺杂的均匀性差,微观组织不理想,导致电性能较差。

以上所述,仅为本发明的较佳实施例而已,故不能以此限定本发明实施的范围,即依本发明申请专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明专利涵盖的范围内。