一种抗轴向冲击过载微型传感器及其制作方法

文献发布时间:2023-06-19 13:46:35

【技术领域】

本发明涉及一种微型传感器,具体涉及一种抗轴向冲击过载微型传感器及其制作方法。

【背景技术】

随着科技发展,制式武器系统的信息化与智能化升级是当下的趋势,制式炮射弹药的制导化升级过程,意味着必须搭载多种微型传感器,以便给弹载计算机提供必要的信息。在工程应用中发现,这些微型传感器在经过膛内过载冲击后,出现了结构损坏、输出异常等故障现象。因此,解决微型传感器的抗轴向冲击过载的问题非常关键。

【发明内容】

为了解决上述问题,本发明提供一种抗轴向冲击过载微型传感器及其制作方法,该微型传感器在经过过载冲击后,不会出现结构损坏、输出异常等现象,解决了武器装备用微型传感器抗轴向冲击过载的问题,提高了微型传感器的可靠性。

本发明是通过以下技术方案实现的,提供一种抗轴向冲击过载微型传感器的制作方法,包括以下步骤:

S1件各电子元器件、产品引出线分别焊接到相应的PCB上,形成PCBA;

S2将各PCBA采用紧固螺钉固定于金属基座上,并用软导线连接各PCBA,形成电气回路;

S3将电器塑封料倒入金属外壳中,使金属基板设有PCBA的一侧朝向金属外壳,通过紧固螺钉完成两者的封装;

S4对封装完成后的组件进行熟化处理。

特别的,所述S3中需通过紧固螺钉安装时机控制电器塑封料的密度,将电器塑封料的密度调节至0.1~0.7g·cm

特别的,所述S4中熟化处理时间为168小时,如此可确保电器塑封料内部化学成分之间充分反应。

本发明还提供一种抗轴向冲击过载微型传感器,包括:PCB、电子元器件、金属基座、金属外壳、产品引出线;

所述PCBA是PCB与电子元器件、核心元器经电气组装而成,所述金属基座上开设有与PCB侧边尺寸相适应的槽,所述PCB通过槽垂直设于金属基座上,所述金属外壳与金属基座连接后形成一密封壳体,该密封壳体内采用电器塑封料进行密封,所述产品引出线与PCBA电性连接后于密封壳体伸出。

特别的,所述PCB与槽边缘的间隙不大于0.05mm。

特别的,所述PCBA通过紧固螺钉设于金属基座上。

特别的,所述电器塑封料为环氧树脂或发泡胶,该电器塑封料的密度为0.1~0.7g·cm

特别的,所述金属基座在过载不大于15000g的条件下,绝对变形量不大于0.1mm。

特别的,所述槽的两端外部分别设有用于固定PCBA的凸起,该凸起上设有螺纹孔。

本发明提供一种抗轴向冲击过载微型传感器及其制作方法,通过该方法加工的微型传感器,通过将PCBA垂直设于金属基座上,在微型传感器受到过载冲击后,降低了PCBA因受到冲击变形而导致电子元器件的受损率,同时减小了电子元器件形变的绝对位移,从而确保该微型传感器在受到过载冲击后,不会出现结构损坏、输出异常等现象,保证其工作可靠性更高。

【附图说明】

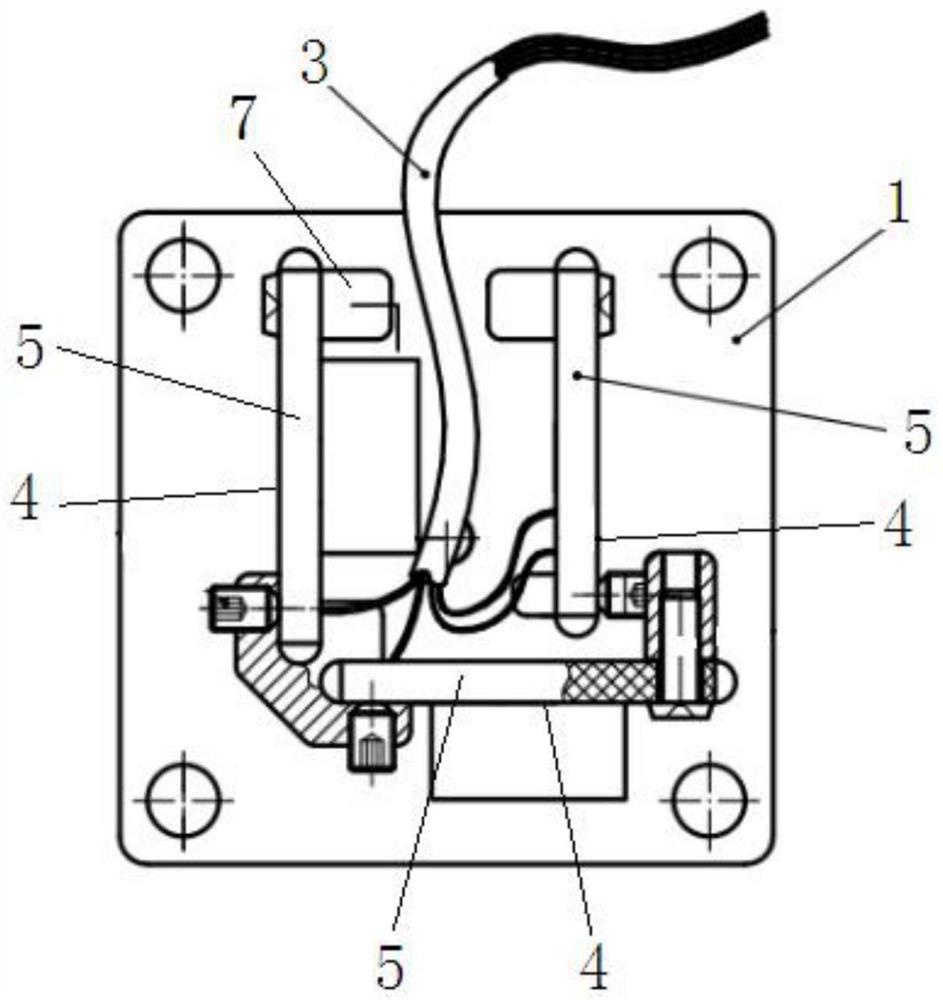

图1为本发明一种抗轴向冲击过载微型传感器未封装前的结构示意图;

图2为本发明一种抗轴向冲击过载微型传感器的截面图;

图3为本发明一种抗轴向冲击过载微型传感器中金属基座的机构示意图;

图4为本发明一种抗轴向冲击过载微型传感器中PCBA垂直于金属基座时的受力分析示意图;

图5为本发明一种抗轴向冲击过载微型传感器中PCBA水平放于金属基座时的受力分析示意图;

图6为本发明一种抗轴向冲击过载微型传感器进行过载冲击试验下的形变云图;

图7为本发明一种抗轴向冲击过载微型传感器进行过载冲击试验下的整体结构应力强度分布图;

图8为为本发明一种抗轴向冲击过载微型传感器进行过载冲击试验后的输出曲线图。

【具体实施方式】

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图,对本发明进一步详细说明。

本发明提供一种抗轴向冲击过载微型传感器的制作方法,包括以下步骤:

S1电气组装:将微型传感器核心元器件、电子元气件、产品引出线经回流焊或波峰焊装配到对应的PCB上,形成PCBA;

S2部件组装:将各PCBA采用紧固螺钉固定于金属基座的槽上,使PCBA与金属基座互相垂直,并用软导线连接各PCBA使其形成电气回路;

S3电气封装:将电器塑封料倒入金属外壳中,之后步骤S2组装好的产品快速装入金属基板中,并通过紧固螺钉安装时机,使电器塑封料的密度调节为0.1~0.7g·cm

S4封装完成后,对S3获得的组件进行168小时的熟化即可完成电气封装,获得0.1~0.7g·cm

请参阅图1-图3,本发明提供一种抗轴向冲击过载微型传感器,由PCBA5、金属基座1、金属外壳2、产品引出线3、紧固螺钉(图中未标示)、电器塑封料6组成。

其中PCBA是PCB(图中未标示)与电子元器件(图中未绘示)及微型传感器核心元器(图中未绘示)件进电气装配而成,为高过载敏感部件,需特殊加固及封装保护,本发明通过紧固螺钉将其固定于金属基座后,采用电器塑封料进行加固封装;

金属基座1上设有用于垂直安装PCBA的槽4,该槽4的宽度与PCB的厚度相适应,所述PCBA5通过将PCB安装于槽4内,使PCBA与金属基座1相互垂直,使该微型传感器在受到过载冲击后,核心元器件受损的概率大大降低,同时大大减小核心元器件形变的绝对位移;

金属外壳2和金属基座1连接为一体用于为PCBA提供封闭空间,方便电器塑封料6进行封装;

电器塑封料6为该微型传感器提供灌封加固功能,提高微型传感器强度,该电器塑封料为环氧树脂或发泡胶;

产品引出线3为微型传感器的输入、输出结构,其由软导线组成。

特别的,所述PCB与槽4边缘的间隙不大于0.05mm;如此设计,即方便PCBA通过PCB安装于槽4内,又可以提高两者之间的连接紧密性,在通过紧固螺钉固定后,确保PCBA不会产生晃动,与金属基座处于完全垂直状态。

特别的,所述PCBA5通过紧固螺钉设于金属基座1上;如此设计,方便两者的安装,节约工时。

特别的,所述电器塑封料为环氧树脂或发泡胶,该电器塑封料的密度为0.1~0.7g·cm

特别的,所述金属基座在过载不大于15000g的条件下,绝对变形量不大于0.1mm;如此可以对PCBA进一步起到保护作用,减小金属基座在受到过载冲击后,对PCBA及其上方安装的电子元器件、微传感器核心元器件带来的影响。

特别的,所述槽4的两端外部分别设有用于固定PCBA5的凸起7,该凸起7上设有螺纹孔;如此可以通过凸起上螺纹孔对PCBA进行固定,具有方便组装、节约工时的优点。

为了验证本发明的效果,请参阅图4-图5,图4为PCBA垂直于金属基座设置时的受力分析示意图,图5为PCBA水平放于金属基座时的受力分析示意图,由图4和图5可以看出在受到过载冲击后,PCBA中微型传感器核心元器件处的最大合位移分别为2.028×10

为了进一步验证本发明该方法的有效性,以下通过仿真试验与冲击试验进行证明,证明本方法真实有效:图4和图5分别为PCBA垂直放置和水平放置在仿真12000g的冲击条件下的形变云图,从图中可以看出PCBA中心位置的微型传感器核心元器件处PCBA垂直放置的绝对形变为2.897×10-3,PCBA水平放置的绝对形变为3.325×10-2,PCBA垂直放置的绝对形变明显小于PCBA水平放置的绝对形变,由此证明本发明提供的方案有效。图6和图7为外壳和整体结构在放置12000g冲击条件下的绝对形变,相对于PCBA的形变可以忽略不计。图8显示该微型传感器在12000g的冲击试验后的输出信号正常。

- 一种抗轴向冲击过载微型传感器及其制作方法

- 抗轴向高冲击过载电机