一种T型磁芯电感及其制备方法与应用

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及电感元件技术领域,具体涉及一种T型磁芯电感及其制备方法与应用。

背景技术

电感元件是电子电路产业中应用广泛的元器件,传统电感器主要将漆包线缠绕于导磁体外部形成线绕式电感器,但存在电感值低、抗直流饱和特性差的缺陷,现已逐步被直流阻抗低、降噪效果好以及磁屏蔽效果优异的一体成型电感所取代。但现有的一体成型电感,很难解决导体线圈变形、电极翘起等不良,进而导致推力无法满足要求。

CN 202183292U公开了一种改进型一体成型电感器,电感器包括线圈、磁性实心体和两个电极脚,线圈镶嵌在磁性实心体内,电极脚一端为第一端部,另一端为第二端部,两个电极脚的第一端部分别嵌装在磁性实心体内,两个电极脚分别与线圈的两端焊接在一起。该电感模压时线圈容易发生偏移变形,且电极不受力,折弯时电极受力会存在断脚风险,电极与本体存在间隙,推力显著降低。

CN 212209177U公开了一种一体成型式双线圈耦合电感,包括一块电感磁体以及埋设于电感磁体内部的电感导体,电感磁体与电感导体一体成型,电感导体包括两个上下层叠设置的耦合线圈,两个耦合线圈间共轴且二者平行设置于电感磁体内部;每个耦合线圈均由一根导线盘绕而成,每个耦合线圈的两端引脚均伸出于电感磁体外部且弯折贴合于电感磁体的外表面。该耦合电感成品的磁路特性良好,但引脚弯折贴合电感磁体的外表面的长度较短,附着力下降,导致推力不足。

CN 108648901A公开了一种电子元件以及一种电感的制造方法,所述电子元件包括:本体;一导电元件设于该本体中;一金属箔片,该金属箔片的底面具有黏着材料,该金属箔片通过该黏着材料黏着于该本体并且覆盖该导电元件的该端子的第一部分;以及第一金属层,附着于该金属箔片并且覆盖该导电元件的该端子的第二部分,其中该第一金属层电性连接于该导电元件的该端子的该第二部分,用于电性连接一外部电路。该电感热压时因背面有较高的凸台,凸台集中受力而铜线受力较小,无法完全埋入引线槽,剥漆时受到能量冲击,铜线会有卷起、翘起等不良,从而导致电极推力测试不合格。

针对现有技术的不足,亟需提供一种电极推力较高且品质优异的电感。

发明内容

本发明的目的在于提供一种T型磁芯电感及其制备方法与应用,通过在填粉热压工艺中设计合理的中模垫片的凹槽深度,搭配优化的制备原料配比以及工艺参数,所得T型磁芯电感具有较高的电极推力,品质优异,可用于电子通讯设备的电感元件制备中。

为达到此发明目的,本发明采用以下技术方案:

第一方面,本发明提供了一种T型磁芯电感的制备方法,所述制备方法包括如下步骤:

(1)将线圈绕制在T型磁芯上,线圈引线经至少两次翻折至T型磁芯的底面,得到T型磁芯线圈组合体;

(2)步骤(1)所得T型磁芯线圈组合体经填粉热压与后处理,得到所述T型磁芯电感;

所述填粉热压所用中模垫片的凹槽深度为0.01-0.02mm,例如可以是0.01mm、0.012mm、0.015mm、0.018mm或0.02mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

所述中模垫片的凹槽深度在合理范围内,可以使得引线的附着力增强且完全埋入电感表面,进而提升电极推力;凹槽深度过大,制得T型磁芯电感的电极面与凸台面的高度差较大,引线无法完全埋入,附着力显著降低,进而影响推力;凹槽深度过小或无凹槽,测量电感时容易产生接触不良,测量的电感值存在不稳定的问题。

本发明提供的制备方法,通过在填粉热压工艺中设计合理的中模垫片的凹槽深度,使得热压作业时,引线的受力增强,能够保证引线完全埋入T型磁芯电感表面,增加了引线附着力,避免了电极翘起等不良,搭配优化的制备原料配比以及工艺参数,可以大幅提升电极推力,提升T型磁芯电感的品质。

优选地,步骤(1)所述T型磁芯采用如下方法制备得到:

(a)均匀混合磁性粉料与粘结剂进行造粒,然后经过筛与干燥,得到T型磁芯前驱体;

(b)步骤(a)所得T型磁芯前驱体依次经压制成型与烘烤,得到所述T型磁芯。

优选地,步骤(a)所述磁性粉料包括质量比为3:(6.8-7.2)的非晶粉与合金粉,例如可以是3:6.8、3:6.9、3:7、3:7.1或3:7.2,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

所述非晶粉与合金粉的质量比在合理范围内,制得的T型磁芯电感具有合适的感值以及较低的直流阻抗,且内部结构紧密,能够提高引线的附着力;质量比过高或过低,对T型磁芯电感的特性具有不利影响,测试电极推力也无法满足要求。

优选地,所述非晶粉包括Fe粉、Si粉、Cr粉、B粉或C粉中的至少两种的组合,典型但非限制性的组合包括Fe粉、Si粉与B粉的组合,Fe粉、Si粉、Cr粉与C粉的组合,或Fe粉、Si粉、Cr粉、B粉与C粉的组合。

优选地,所述合金粉包括FeSi合金粉、FeSiCr合金粉或FeSiAl合金粉中的任意一种或至少两种的组合,典型但非限制性的组合包括FeSi合金粉与FeSiAl合金粉的组合,FeSiCr合金粉与FeSiAl合金粉的组合,或FeSi合金粉、FeSiCr合金粉与FeSiAl合金粉的组合。

优选地,步骤(a)所述粘结剂的质量为磁性粉料质量的2.1-2.3wt%,例如可以是2.1wt%、2.15wt%、2.2wt%、2.25wt%或2.3wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(a)所述粘结剂包括环氧树脂。

优选地,步骤(a)所述过筛的目数为50-300目,例如可以是50目、100目、150目、200目、250目或300目,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(a)所述干燥的温度为54-56℃,例如可以是54℃、54.5℃、55℃、55.5℃或56℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(a)所述干燥的时间为115-125min,例如可以是115min、118min、120min、122min或125min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(b)所述压制成型的压力为10-500MPa,例如可以是10MPa、50MPa、100MPa、200MPa、300MPa、360MPa、400MPa或500MPa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为200-360MPa。

优选地,步骤(b)所述压制成型的温度为20-25℃,例如可以是20℃、21℃、23℃、24℃或25℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(b)所述压制成型的时间为9-11s,例如可以是9s、9.5s、10s、10.5s或11s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(b)所述烘烤的温度为208-212℃,例如可以是208℃、209℃、210℃、211℃或212℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(b)所述烘烤的时间为7-10min,例如可以是7min、7.5min、8min、9min或10min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(b)所述烘烤的次数为2-3次,例如可以是2次或3次。

优选地,步骤(2)所述填粉热压的压力为120-130MPa,例如可以是120MPa、122MPa、125MPa、128MPa或130MPa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

所述填粉热压的压力在合理范围内,可使得引线充分受力并完全附着在电感表面,电极推力得到满足,压力过小,所得T型磁芯电感存在内部结构不均或密实度较低的问题,对制得电感的直流阻抗具有负面影响,同时还会降低引线的附着力;压力过大,会造成引线变形、线圈偏移变形等不良,从而影响电感的品质。

优选地,步骤(2)所述填粉热压的时间为2-3min,例如可以是2min、2.2min、2.5min、2.8min或3min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(2)所述填粉热压的温度为170-200℃,例如可以是170℃、180℃、190℃、195℃或200℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(2)所述后处理包括热处理、滚喷、镭射以及电镀处理。

作为本发明第一方面所述的制备方法的优选技术方案,所述制备方法包括如下步骤:

(1)将线圈绕制在T型磁芯上,线圈引线经至少两次翻折至T型磁芯的底面,得到T型磁芯线圈组合体;

所述T型磁芯采用如下方法制备得到:

(a)均匀混合磁性粉料与粘结剂进行造粒,然后过50-300目筛与54-56℃干燥115-125min,得到T型磁芯前驱体;所述磁性粉料包括质量比为3:(6.8-7.2)的非晶粉与合金粉;所述粘结剂的质量为磁性粉料质量的2.1-2.3wt%;

(b)步骤(a)所得T型磁芯前驱体依次在20-25℃下10-500MPa压制成型9-11s、208-212℃烘烤7-10min,烘烤2-3次,得到所述T型磁芯;

(2)步骤(1)所得T型磁芯线圈组合体在170-200℃下经120-130MPa填粉热压2-3min、热处理、滚喷、镭射以及电镀处理,得到所述T型磁芯电感;所述填粉热压所用中模垫片的凹槽深度为0.01-0.02mm。

第二方面,本发明提供了一种T型磁芯电感,所述T型磁芯电感通过第一方面所述的制备方法制备得到;

所述T型磁芯电感的电极面与凸台面的高度差为0.01-0.02mm,例如可以是0.01mm、0.012mm、0.015mm、0.018mm或0.02mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明通过填粉热压工艺中模垫片凹槽的设置,制得的T型磁芯电感的电极面与凸台面存在与凹槽深度一致的高度差,一方面,该高度差使得引线完全附着埋入电感的表面从而提高电极推力,另一方面,较小的高度差不会带来测试时接触不良等问题,从而使得电感测试简单、精确。

第三方面,本发明提供了一种如第二方面所述T型磁芯电感的应用,所述T型磁芯电感用于电子设备、通讯设备或物联网领域。

相对于现有技术,本发明具有以下有益效果:

本发明提供的T型磁芯电感的制备方法,通过在填粉热压工艺中设计合理的中模垫片的凹槽深度,使得引线完全附着并埋入电感的表面从而提高电极推力,还避免了电极翘起等不良,搭配优化的制备原料配比以及工艺参数,T型磁芯电感的电极推力可达355N,显著提升了T型磁芯电感的品质。

附图说明

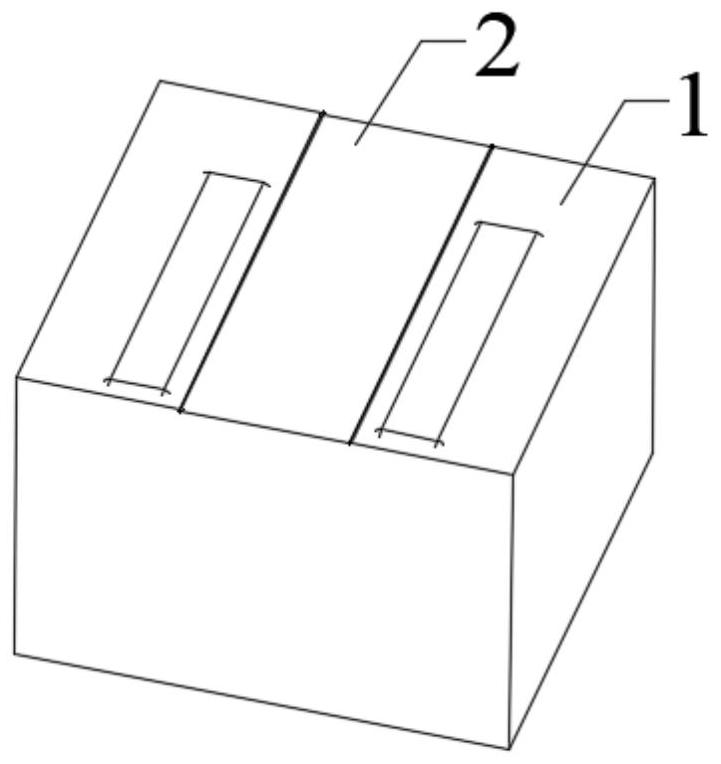

图1是本发明实施例1提供的T型磁芯电感的结构示意图;

图2是本发明实施例1提供的中模的结构示意图;

图3是本发明实施例1提供的中模垫片的结构示意图;

其中:1,电极面;2,凸台面;3,中模垫片;4,凹槽。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

实施例1

本实施例提供了一种T型磁芯电感,如图1所示,所述T型磁芯电感的电极面1与凸台面2的高度差为0.015mm。

所述T型磁芯电感的制备方法包括如下步骤:

(1)将线圈绕制在T型磁芯上,线圈引线经两次翻折至T型磁芯的底面,得到T型磁芯线圈组合体;

所述T型磁芯采用如下方法制备得到:

(a)均匀混合磁性粉料与环氧树脂进行造粒,然后过150目筛与55℃干燥120min,得到T型磁芯前驱体;所述磁性粉料包括质量比为3:7的FeSi非晶粉与FeSiCr合金粉;所述环氧树脂的质量为磁性粉料质量的2.2wt%;

(b)步骤(a)所得T型磁芯前驱体依次在22℃下300MPa压制成型10s、210℃烘烤8min,烘烤2次,得到所述T型磁芯;

(2)步骤(1)所得T型磁芯线圈组合体在190℃下经125MPa填粉热压2.5min、热处理、滚喷、镭射以及电镀处理,得到所述T型磁芯电感;所述填粉热压所用中模如图2所示,所用中模垫片3如图3所示,所述中模垫片3的凹槽4深度为0.015mm。

实施例2

本实施例提供了一种T型磁芯电感,所述T型磁芯电感的电极面1与凸台面2的高度差为0.012mm。

所述T型磁芯电感的制备方法包括如下步骤:

(1)将线圈绕制在T型磁芯上,线圈引线经两次翻折至T型磁芯的底面,得到T型磁芯线圈组合体;

所述T型磁芯采用如下方法制备得到:

(a)均匀混合磁性粉料与环氧树脂进行造粒,然后过100目筛与54.5℃干燥122min,得到T型磁芯前驱体;所述磁性粉料包括质量比为3:6.9的FeSi非晶粉与FeSiCr合金粉;所述环氧树脂的质量为磁性粉料质量的2.15wt%;

(b)步骤(a)所得T型磁芯前驱体依次在21℃下360MPa压制成型9.5s、209℃烘烤9min,烘烤2次,得到所述T型磁芯;

(2)步骤(1)所得T型磁芯线圈组合体在180℃下经128MPa填粉热压2.2min、热处理、滚喷、镭射以及电镀处理,得到所述T型磁芯电感;所述填粉热压所用中模垫片3的凹槽4深度为0.012mm。

实施例3

本实施例提供了一种T型磁芯电感,所述T型磁芯电感的电极面1与凸台面2的高度差为0.018mm。

所述T型磁芯电感的制备方法包括如下步骤:

(1)将线圈绕制在T型磁芯上,线圈引线经两次翻折至T型磁芯的底面,得到T型磁芯线圈组合体;

所述T型磁芯采用如下方法制备得到:

(a)均匀混合磁性粉料与环氧树脂进行造粒,然后过200目筛与55.5℃干燥118min,得到T型磁芯前驱体;所述磁性粉料包括质量比为3:7.1的FeSi非晶粉与FeSiCr合金粉;所述环氧树脂的质量为磁性粉料质量的2.25wt%;

(b)步骤(a)所得T型磁芯前驱体依次在24℃下200MPa压制成型10.5s、211℃烘烤7.5min,烘烤2次,得到所述T型磁芯;

(2)步骤(1)所得T型磁芯线圈组合体在195℃下经122MPa填粉热压2.8min、热处理、滚喷、镭射以及电镀处理,得到所述T型磁芯电感;所述填粉热压所用中模垫片3的凹槽4深度为0.018mm。

实施例4

本实施例提供了一种T型磁芯电感,所述T型磁芯电感的电极面1与凸台面2的高度差为0.01mm。

所述T型磁芯电感的制备方法包括如下步骤:

(1)将线圈绕制在T型磁芯上,线圈引线经两次翻折至T型磁芯的底面,得到T型磁芯线圈组合体;

所述T型磁芯采用如下方法制备得到:

(a)均匀混合磁性粉料与环氧树脂进行造粒,然后过50目筛与54℃干燥125min,得到T型磁芯前驱体;所述磁性粉料包括质量比为3:6.8的FeSi非晶粉与FeSiCr合金粉;所述环氧树脂的质量为磁性粉料质量的2.1wt%;

(b)步骤(a)所得T型磁芯前驱体依次在20℃下500MPa压制成型9s、208℃烘烤10min,烘烤3次,得到所述T型磁芯;

(2)步骤(1)所得T型磁芯线圈组合体在170℃下经130MPa填粉热压2min、热处理、滚喷、镭射以及电镀处理,得到所述T型磁芯电感;所述填粉热压所用中模垫片3的凹槽4深度为0.01mm。

实施例5

本实施例提供了一种T型磁芯电感,所述T型磁芯电感的电极面1与凸台面2的高度差为0.02mm。

所述T型磁芯电感的制备方法包括如下步骤:

(1)将线圈绕制在T型磁芯上,线圈引线经两次翻折至T型磁芯的底面,得到T型磁芯线圈组合体;

所述T型磁芯采用如下方法制备得到:

(a)均匀混合磁性粉料与环氧树脂进行造粒,然后过300目筛与56℃干燥115min,得到T型磁芯前驱体;所述磁性粉料包括质量比为3:7.2的FeSi非晶粉与FeSiCr合金粉;所述环氧树脂的质量为磁性粉料质量的2.3wt%;

(b)步骤(a)所得T型磁芯前驱体依次在25℃下10MPa压制成型11s、212℃烘烤7min,烘烤3次,得到所述T型磁芯;

(2)步骤(1)所得T型磁芯线圈组合体在200℃下经120MPa填粉热压3min、热处理、滚喷、镭射以及电镀处理,得到所述T型磁芯电感;所述填粉热压所用中模垫片3的凹槽4深度为0.02mm。

实施例6

本实施例提供了一种T型磁芯电感,与实施例1的区别在于,除将步骤(a)所述FeSi非晶粉与FeSiCr合金粉的质量比调整为3:6.5外,其余均与实施例1相同。

实施例7

本实施例提供了一种T型磁芯电感,与实施例1的区别在于,除将步骤(a)所述FeSi非晶粉与FeSiCr合金粉的质量比调整为3:7.5外,其余均与实施例1相同。

实施例8

本实施例提供了一种T型磁芯电感,与实施例1的区别在于,除将步骤(2)所述填粉热压的压力调整为115MPa外,其余均与实施例1相同。

实施例9

本实施例提供了一种T型磁芯电感,与实施例1的区别在于,除将步骤(2)所述填粉热压的压力调整为135MPa外,其余均与实施例1相同。

对比例1

本对比例提供了一种T型磁芯电感,与实施例1的区别在于,除将步骤(2)所述填粉热压所用中模垫片3的凹槽4深度调整为0.05mm,适应性得到电极面1与凸台面2的高度差为0.05mm的T型磁芯电感外,其余均与实施例1相同。

对比例2

本对比例提供了一种T型磁芯电感,与实施例1的区别在于,步骤(2)所述填粉热压所用中模垫片3无凹槽4,适应性得到电极面1与凸台面2无高度差的T型磁芯电感,其余均与实施例1相同。

将实施例1-9以及对比例1、2提供的T型磁芯电感进行推力测试,测试方法为:将PCB板固定于推力治具上,在PCB板上刷0.1mm厚度锡膏,将T型磁芯电感粘附刷上锡膏的PCB板上进行推力测试,所得结果如表1所示。

表1

通过表1可以看出,本发明提供的T型磁芯电感,通过在填粉热压工艺中设计合理的中模垫片的凹槽深度,使得引线完全附着并埋入电感的表面,搭配优化的制备原料配比以及工艺参数,T型磁芯电感的电极推力显著提升;

由实施例1与实施例6、7对比可知,非晶粉与合金粉的比例过大或过小,对T型磁芯的结构带来不利影响,降低了其与引线末端的附着力,导致推力明显下降;由实施例1与实施例8、9对比可知,填粉热压的压力过小,会降低引线的附着力;压力过大,会造成引线变形、线圈偏移变形等不良,从而影响电感的品质;

由实施例1与对比例1、2对比可知,中模垫片的凹槽深度过大,电感的电极面与凸台面存在较大的高度差,会显著降低电极推力;无凹槽设置,会导致测量电感时接触不良,测量的电感值不稳定。

综上所述,本发明提供的T型磁芯电感的制备方法,通过在填粉热压工艺中设计合理的中模垫片的凹槽深度,使得引线完全附着并埋入电感的表面从而提高电极推力,还避免了电极翘起等不良,搭配优化的制备原料配比以及工艺参数,T型磁芯电感的电极推力可达355N,显著提升了T型磁芯电感的品质。

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 一种绕制在管状磁芯的螺旋电感的设计方法

- 一种超低磁滞损耗小温度系数软磁铁氧体磁芯及其制备方法

- 一种铁基软磁复合磁芯的制备方法

- 一种T型磁芯电感坯及其制备方法与应用

- 一种十字型磁芯电感及其制备方法与应用