III族氮化物系外延生长用基板及其制造方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及一种用于在氮化铝(AlN)、氮化铝镓(Al

背景技术

结晶性AlN系、GaN系等III族氮化物的基板具有宽的带隙,具备短波长的发光性、高耐压且优异的高频特性。因此,可期待III族氮化物的基板应用于发光二极管(LED)、激光、肖特基二极管、功率器件、高频器件等器件中。尤其是,有报告称由AlN和Al

AlN在常压下不具有熔点,因此,难以利用硅单晶等中使用的通常的熔液法来制造。

非专利文献2和非专利文献3中记载了如下方法:在1700~2250℃、N

另外,专利文献1中记载了如下方法:以蓝宝石基板、AlN基板作为基底基板,利用氢化物气相生长(HVPE)法使AlN层生长。然而,若将蓝宝石用于基底基板,则难以降低因晶格常数的差异引起的AlN层的位错密度。另一方面,若使用升华法的AlN基板作为基底基板,则能够降低位错密度,但另一方面,基底基板自身价格昂贵,因此,难以低成本化。

然而,专利文献2中记载了一种使GaN单晶等III族氮化物在复合基板上外延生长的方法,所述复合基板是将廉价的AlN陶瓷用Si

因而,本发明人等为了排除这些缺点而进行了深入研究,其结果,实现了本发明。

现有技术文献

专利文献

专利文献1:日本特许第6042545号

专利文献2:日本特许第6626607号

非专利文献

非专利文献1:LEDs Magazine Japan、2016年12月、p30~p31

非专利文献2:住友电气工业公司技术评论(SEIテクニカルレビュー)、No.177号、p88~p91

非专利文献3:藤仓技报(フジクラ技報)、No.119号、2010年Vol.2、p33~p38

发明内容

发明要解决的问题

本发明是鉴于上述情况而进行的,其目的在于,提供能够高品质且廉价地制作III族氮化物、尤其是适合作为深紫外线区域(UVC;200~280nm)的发光二极管用途的AlN、Al

用于解决问题的方案

为了解决上述课题,本发明的实施方式所述的III族氮化物系外延生长用基板具备:支承基板,其具有由氮化物陶瓷形成的芯被厚度为0.05μm以上且1.5μm以下的密封层包裹的结构;第一平坦化层,其设置在支承基板的上表面,具有0.5μm以上且3.0μm以下的厚度;以及晶种层,且设置在第一平坦化层的上表面,具有0.1μm以上且1.5μm以下的厚度,且由III族氮化物的单晶形成。

另外,本发明的其它实施方式所述的III族氮化物系外延生长用基板具备:支承基板,其具有由氮化物陶瓷形成的芯被厚度为0.05μm以上且1.5μm以下的密封层包裹的结构;第一平坦化层,其设置在支承基板的上表面,具有0.5μm以上且3.0μm以下的厚度;第二平坦化层,其设置在第一平坦化层的上表面,具有0.5μm以下的厚度;以及晶种层,其设置在第二平坦化层的上表面,具有0.1μm以上且1.5μm以下的厚度,且由III族氮化物的单晶形成。此处,第二平坦化层可以包含氧化硅、氮氧化硅和砷化铝中的任意者。

本发明中,III族氮化物系外延生长用基板可以在支承基板的下表面还具备应力调整层。

本发明中,芯可以为氮化铝陶瓷。另外,密封层可以包含氮化硅。另外,第一平坦化层可以包含氧化硅、氮氧化硅和砷化铝中的任意者。另外,应力调整层可以包含硅单质。

本发明中,晶种层可以为氮化铝或氮化铝镓。并且,晶种层在波长230nm下的透光率优选为70%以上。另外,晶种层的电阻率优选为1×10

另外,本发明的实施方式所述的III族氮化物系外延生长用基板的制造方法具备:准备由氮化物陶瓷形成的芯的步骤;以包裹芯的方式成膜出厚度为0.05μm以上且1.5μm以下的密封层,从而制成支承基板的步骤;在支承基板的上表面成膜出厚度为0.5μm以上且3.0μm以下的第一平坦化层的步骤;以及,在第一平坦化层的上表面设置厚度为0.1μm以上且1.5μm以下的由III族氮化物的单晶形成的晶种层的步骤。

本发明的其它实施方式所述的III族氮化物系外延生长用基板的制造方法具备:准备由氮化物陶瓷形成的芯的步骤;以包裹前述芯的方式成膜出厚度为0.05μm以上且1.5μm以下的密封层,从而制成支承基板的步骤;在前述支承基板的上表面成膜出厚度为0.5μm以上且3.0μm以下的第一平坦化层的步骤;准备将一面作为离子注入面的III族氮化物的单晶基板的步骤;从前述离子注入面进行离子注入,在前述单晶基板中形成剥离位置的步骤;在形成前述剥离位置的步骤之前或之后,在前述单晶基板的前述离子注入面的上表面成膜出厚度为0.5μm以下的第二平坦化层的步骤;将前述第二平坦化层与前述第一平坦化层接合,从而制成接合基板的步骤;以及,在前述剥离位置处将前述接合基板分离,去除单晶基板剩余部分,形成厚度为0.1μm以上且1.5μm以下的由III族氮化物的单晶形成的晶种层的步骤。此处,可以利用等离子体CVD法、LPCVD法和低压MOCVD法中的任意者而成膜出第二平坦化层。另外,第二平坦化层可以包含氧化硅、氮氧化硅和砷化铝中的任意者。

本发明中,III族氮化物系外延生长用基板的制造方法可以还具备在支承基板的下表面成膜出应力调整层的步骤。

本发明中,可以利用LPCVD法而成膜出密封层。另外,可以利用等离子体CVD法、LPCVD法和低压MOCVD法中的任意者而成膜出第一平坦化层。

本发明中,设置晶种层的步骤可以具备:准备将一面作为离子注入面的III族氮化物的单晶基板的步骤;从离子注入面进行离子注入,在单晶基板中形成剥离位置的步骤;将离子注入面与第一平坦化层接合,从而制成接合基板的步骤;以及,在剥离位置处将接合基板分离成晶种层和单晶基板剩余部分的步骤。

本发明中,在准备单晶基板的步骤中,可以利用升华法来制作单晶基板。

或者,在准备单晶基板的步骤中,可以利用MOCVD法、HVPE法和THVPE法中的任意者,使外延层在基底基板上外延生长,将由此得到的基板作为单晶基板。在该情况下,可以利用升华法来制作基底基板。另外,在形成剥离位置的步骤中,可以在外延层内形成剥离位置。另外,可以将单晶基板剩余部分作为基底基板进行再利用。或者,可以将单晶基板剩余部分进一步作为其它的III族氮化物系复合基板的制造中的单晶基板进行再利用。

本发明中,芯可以为氮化铝陶瓷。另外,密封层可以包含氮化硅。另外,第一平坦化层可以包含氧化硅、氮氧化硅和砷化铝中的任意者。另外,应力调整层可以包含硅单质。

本发明中,晶种层可以为氮化铝或氮化铝镓。并且,晶种层在波长230nm下的透光率优选为70%以上。另外,晶种层的电阻率优选为1×10

发明的效果

根据本发明,可廉价地提供能够制作高品质的III族氮化物的单晶的III族氮化物外延生长用基板。

附图说明

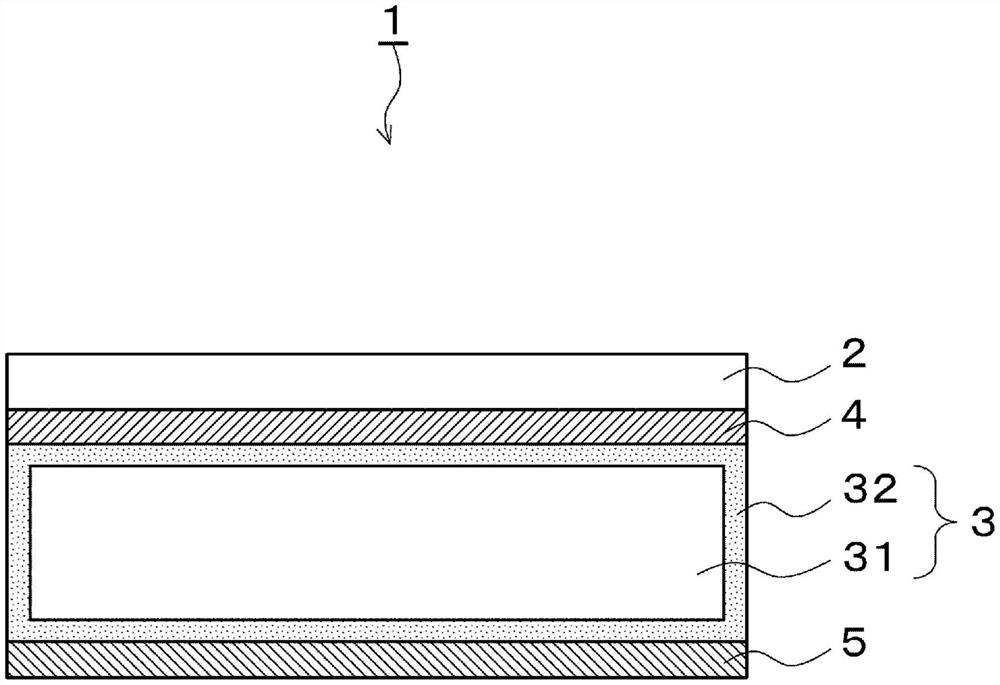

图1是表示复合基板1的截面结构的图。

图2是表示制造复合基板1的步骤的图。

图3是表示用作单晶基板20且利用升华法而制作的基板的示意图。

图4是表示用作单晶基板20的单晶外延层基板的结构的示意图。

图5是表示复合基板1A的截面结构的图。

图6是表示制造复合基板1A的步骤的图。

具体实施方式

以下,针对本发明的实施方式进行详细说明,但本发明不限定于它们。

〔第一实施方式〕

将本发明的第一实施方式所述的复合基板1的截面结构示于图1。图1中示出的复合基板1具备在支承基板3上层叠有第一平坦化层4和晶种层2的结构,所述晶种层2由III族氮化物的单晶形成。另外,根据需要,在支承基板3的与层叠有第一平坦化层4的面相反的面(下表面)设置有应力调整层5。

支承基板3具备成为该支承基板3的芯材的芯31和覆盖芯31的密封层32。

芯31所使用的材料优选为耐热性、稳定性优异且能够廉价地获得大口径尺寸的氮化物陶瓷。作为氮化物陶瓷,可以使用氮化铝(AlN)、氮化硅(Si

若将芯31的形状和尺寸制成厚度为200~1000μm的晶圆形状,则能够承载于通常的半导体工艺线,故而优选。并且,若预先对芯31的表面进行镜面精加工,则能够降低支承基板3的表面的凹凸,故而优选。

在将AlN用作芯31时,AlN陶瓷的制造方法有多种,但从能够提高生产率的观点出发,优选使用所谓的片成型/常压烧结法,即,将AlN粉与烧结助剂、有机粘结剂、溶剂等混合而制作晶圆状的生坯片,在脱脂后,在N

密封层32是以覆盖芯整体的方式无间隙地包裹并密封的层,具有0.05μm以上且1.5μm以下的厚度。通过制成这种结构,从而能够防止起因于芯31的陶瓷材料的物质漏出到支承基板3的外部。

例如,若将AlN陶瓷用作芯31,则由AlN、作为烧结助剂而添加的Y

若密封层32的厚度较厚,则在后续工序中反复加热冷却时无法耐受密封层32的表层与内部之间的热应力,容易发生剥离。因此,即使选择各种膜并加以组合,密封层32的厚度均不优选超过1.5μm。另一方面,作为对起因于芯31的物质进行密封的功能,厚度小于0.05μm是不充分的。综上所述,密封层32的厚度优选为0.05μm以上且1.5μm以下的范围。由于对起因于氮化物陶瓷的材料物质进行密封的效果高,因此,密封层32的材料优选为包含氮化硅(Si

若密封层32成为致密的膜,则密封性能提高,故而优选。另外,密封层32优选为不含烧结助剂等杂质且纯度高的膜。通过这样操作,密封层32会抑制起因于自身的未预期物质向支承基板3的外部的漏出,故而优选。

这种高纯度的膜可使用MOCVD法、常压CVD法、LPCVD(低压CVD)法、溅射法等成膜法来进行成膜。尤其是,若使用LPCVD法,则能够形成致密的膜,而且膜的覆盖范围性优异,故而优选。

另外,在使用氮化硅作为密封层32的材料时,为了提高氮化硅与芯的密合性,也可以将氧化硅(SiO

在支承基板3的上表面,在密封层32上层叠厚度为0.5μm以上且3.0μm以下的第一平坦化层4。通过层叠第一平坦化层4,从而能够填埋由芯31、密封层32等引起的各种空孔、凹凸,得到为了转印晶种而充分的平滑性。其中,若第一平坦化层4的厚度过厚,则成为翘曲等的原因,故不优选。因此,第一平坦化层4的厚度适合为0.5~3.0μm。即,若第一平坦化层4的厚度小于0.5μm,则无法充分填埋支承基板3中产生的空孔、凹凸,故不优选。另外,若第一平坦化层4的厚度为3.0μm以上,则容易产生翘曲,故不优选。

需要说明的是,在支承基板3的与层叠有第一平坦化层4的上表面相反一侧的面(下表面)可以设置应力调整层5。应力调整层5抵消因层叠第一平坦化层4而产生的应力,降低翘曲。

另外,第一平坦化层4仅层叠于支承基板3的层叠晶种层2的一侧的单面(上表面)即可,但也可以以覆盖支承基板的两面(上表面和下表面)或支承基板整体的方式进行成膜。若这样操作,则层叠于下表面的材料作为应力调整层5而发挥作用,在基板上下由第一平坦化层4引起的应力在结构上被抵消,因此,进一步降低基板的翘曲。

另外,作为应力调整层5,可以层叠硅单质(多晶硅等)。由此,具有成为还可应对基于静电卡盘的吸附/脱离的复合基板的优点。

第一平坦化层4的材料可以选自氧化硅(SiO

第一平坦化层4的成膜可从等离子体CVD法或LPCVD法或低压MOCVD法等中根据其所需膜质、成膜效率任意地选择。根据所层叠的第一平坦化层4的膜的状况,在成膜后实施烧结的热处理、CMP研磨,用于晶种层2的形成。

在形成于支承基板3的上表面的第一平坦化层4之上形成由III族氮化物的单晶形成的晶种层2。晶种层2可通过从高品质的III族氮化物单晶剥离来形成。晶种层2的厚度优选设为0.1μm以上且1.5μm以下。通过这样操作,从而能够形成高品质的晶种层2。即,可以对III族氮化物单晶基板应用离子注入剥离来薄膜转印高品质的结晶层。晶种层2的厚度小于0.1μm时,离子注入时的损伤层大致接近于该厚度,因此,无法形成良好的晶种。另外,若晶种层2的厚度达到1.5μm以上,则离子注入装置变为巨大的尺寸,需要巨大的投资,不现实。

此时使用的高品质的III族氮化物单晶优选为:利用升华法、MOCVD法(有机金属气相生长法)、HVPE(氢化物气相生长法)法和THVPE法(三卤化物气相生长法)中的任意者,进行外延生长而得到的单晶。另外,优选该单晶的EPD为1×10

晶种层2的组成优选与作为目标的要外延生长的膜的组成一致。例如,晶种层2的组成优选设为适合作为深紫外线区域(UVC;200~280nm)的发光二极管用途的材料、即氮化铝(AlN)或氮化铝镓(Al

将作为目标的外延膜用于发光二极管等光学元件时,通过预先提高晶种层2的透明度,从而能够将所生长的外延膜与晶种层2一体地取出,加工成器件并加以利用。例如,在用于深紫外线区域的光学元件的情况下,优选使晶种层2的透光率在波长230nm下设为70%以上,更优选设为90%以上,进一步优选设为95%以上。

另外,晶种层2的电阻率优选设为1×10

接着,参照图2,说明本发明的第一实施方式所述的III族氮化物系外延生长用基板的制造方法的步骤。首先,准备由氮化物陶瓷形成的芯31(图2的S01)。接着,以包裹芯31的方式成膜出厚度为0.05μm以上且1.5μm以下的密封层32,制成支承基板3(图2的S02)。此时,密封层32可利用LPCVD法来成膜。

接着,在支承基板3的上表面成膜出厚度为0.5μm以上且3.0μm以下的第一平坦化层4(图2的S03)。第一平坦化层4可利用等离子体CVD法、LPCVD法和低压MOCVD法中的任意者来成膜。另外,在支承基板3的下表面进一步成膜出应力调整层5(图2的S04)。需要说明的是,第一平坦化层4和应力调整层5也可以同时成膜。

另外,与S01~S04分开地准备用于剥离转印晶种层2的III族氮化物的单晶基板20(图2的S11)。关于准备该单晶基板20的具体方法,如后所述。接着,从单晶基板20的一面(离子注入面)进行离子注入,在单晶基板20内形成剥离位置(脆化层)21(图2的S12)。此时注入的离子可以设为例如H

接着,将单晶基板20的离子注入面与形成在支承基板3上的第一平坦化层4接合而制成接合基板(图2的S21)。然后,在接合基板中的单晶基板20的剥离位置21处,分离单晶基板20(图2的S22)。通过这样操作,从而使III族氮化物的单晶膜作为晶种层2被薄膜转印到支承基板3上的第一平坦化层4上,成为层叠有支承基板3、第一平坦化层4、晶种层2的III族氮化物系复合基板。另一方面,分离出的III族氮化物的单晶基板20的剩余部分通过再次研磨其表面而制成离子注入面,从而可为了进一步对制作其它III族氮化物系复合基板时的晶种层进行薄膜转印而反复利用。

需要说明的是,也可以进行如下工序:将III族氮化物的单晶基板20的离子注入面暂时接合于硅晶圆等其它临时支承基板,进行分离而预先成为晶种层2接合于临时支承基板的状态,将该临时支承基板上的晶种层2接合于第一平坦化层4,在此基础上,将临时支承基板从晶种层切出。通过这样操作,从而能够将接合于第一平坦化层4的晶种层2的上下颠倒。

接着,针对准备III族氮化物的单晶基板20的方法进行说明。III族氮化物的单晶基板20可利用升华法进行制作。通过升华法而制作的AlN基板的价格高昂,但如图3所示那样,通过将以0.1μm~1.5μm的厚度进行薄膜转印而残留的单晶基板的剩余部分再利用于下一复合基板的制作,从而能够反复使用,因此,能够显著降低制作复合基板所消耗的成本。

或者,如图4所示那样,作为III族氮化物的单晶基板20,可以使用利用MOCVD法、HVPE法、THVPE法中的任意方法在基底基板22上外延成膜形成III族氮化物的外延层23而得到的III族氮化物的单晶外延层基板。在该情况下,基底基板22可以使用利用升华法而制作的III族氮化物单晶基板(例如AlN基板)。在使用单晶外延层基板的情况下,可以在外延层23内设定基于离子注入的剥离位置21。如果这样操作,则能够形成晶种层2而不消耗利用升华法制作的昂贵的AlN基板,能够降低制造成本。并且,在利用MOCVD法、HVPE法、THVPE法中的任意方法外延成膜形成Al

进而,在将剥离位置设定在外延层内时,可以将以0.1μm~1.5μm的厚度进行薄膜转印而残留的单晶外延层基板的剩余部分再利用于下一复合基板的制作。如果这样操作,则能够反复使用单晶外延层基板,因此,能够显著降低复合基板的制作所消耗的成本。另外,经反复使用的结果,如果以外延层部分变薄的单晶外延层基板的剩余部分作为基底基板,利用MOCVD法、HVPE法、THVPE法中的任意方法外延成膜形成III族氮化物的外延层,由此再生出外延层,则能够反复使用最初的基底基板,能够进一步降低制作成本。

〔第二实施方式〕

接着,说明本发明的第二实施方式。本实施方式所述的复合基板1A的特征在于,在具备第一实施方式中的第一平坦化层4的基础上,还具备第二平坦化层24。需要说明的是,除此之外,与上述第一实施方式相同。关于与第一实施方式共通的部分,标注相同符号并省略其说明。

图5示出第二实施方式所述的复合基板1A的截面结构。图5中示出的复合基板1A具备在支承基板3上层叠有第一平坦化层4、第二平坦化层24和由III族氮化物的单晶形成的晶种层2的结构。另外,根据需要,在支承基板3的与层叠有第一平坦化层4的面相反的面(下表面)设置应力调整层5。

第二实施方式中,支承基板3、第一平坦化层4和应力调整层5与第一实施方式相同。在形成于支承基板3的上表面的第一平坦化层4上,形成第二平坦化层24和由III族氮化物的单晶形成的晶种层2。晶种层2可以与第一实施方式同样地通过自高品质的III族氮化物单晶剥离来形成。

第二平坦化层24的材料可以选自氧化硅(SiO

接着,参照图6,说明本发明的第二实施方式所述的III族氮化物系外延生长用基板的制造方法的步骤。首先,准备由氮化物陶瓷形成的芯31(图6的S101)。接着,以包裹芯31的方式成膜出厚度为0.05μm以上且1.5μm以下的密封层32,从而制成支承基板3(图6的S102)。此时,可利用LPCVD法而成膜出密封层32。

接着,在支承基板3的上表面成膜出厚度为0.5μm以上且3.0μm以下的第一平坦化层4(图6的S103)。可利用等离子体CVD法、LPCVD法和低压MOCVD法中的任意者而成膜出第一平坦化层4。另外,在支承基板3的下表面进一步成膜出应力调整层5(图6的S104)。需要说明的是,第一平坦化层4与应力调整层5可以同时成膜。

另外,与S101~S104分开地准备用于剥离转印晶种层2的III族氮化物的单晶基板20(图6的S111)。关于准备该单晶基板20的具体方法,与第一实施方式相同。接着,在单晶基板20的一面制膜出厚度为0.5μm以下的第二平坦化层24(图6的S112)。可利用等离子体CVD法、LPCVD法和低压MOCVD法中的任意者而成膜出第二平坦化层24。

接着,从单晶基板20中的形成有第二平坦化层24的面(离子注入面)进行离子注入,在单晶基板20内形成剥离位置(脆化层)21(图6的S113)。此时注入的离子可以设为例如H

接着,将形成在单晶基板20上的第二平坦化层24与形成在支承基板3上的第一平坦化层4接合,从而制成接合基板(图6的S121)。并且,在接合基板中的单晶基板20的剥离位置21处,分离单晶基板20(图2的S122)。通过这样操作,从而使第二平坦化层24和作为III族氮化物的单晶膜的晶种层2薄膜转印在支承基板3上的第一平坦化层4上,成为层叠有支承基板3、第一平坦化层4、第二平坦化层24和晶种层2的III族氮化物系复合基板。另一方面,对于分离出的III族氮化物的单晶基板20的剩余部分,通过再次研磨其表面而制成离子注入面,从而能够为了进一步对制作其它III族氮化物系复合基板时的晶种层进行薄膜转印而反复利用。需要说明的是,关于第二平坦化层24的成膜(步骤S112)也可以在对单晶基板20进行离子注入的工序(步骤S113)之后进行成膜,但若考虑到离子注入的均匀性,则优选在离子注入之前进行。

如上所述,第二实施方式所述的复合基板1A在具备第一平坦化层4的基础上还具备第二平坦化层24,第一平坦化层4与第二平坦化层24的边界成为接合界面。通过这种构成,从而得到与第一实施方式中的复合基板1相同的作用效果,并且,能够提高支承基板3与晶种层的接合强度。

实施例

以下,列举出实施例和比较例,更具体地说明本发明,但本发明并不限定于这些实施例。

[实施例1]

(支承基板的准备)

(1)将AlN粉100重量份和作为烧结助剂的Y

(第一平坦化层的层叠)

出于进一步平坦化的目的,利用等离子体CVD法(ICP-CVD装置)在支承基板的单面(上表面)的Si

(晶种的准备)

作为晶种使用的AlN结晶通过基于下述步骤的升华法(改良瑞利法)来制作。首先,向进行了高纯度化处理的石墨制生长容器中进一步投入TaC制坩埚,在该TaC坩埚的底部设置高纯度AlN原料,在上部设置AlN结晶。通过高频感应加热而将生长容器和坩埚加热,将原料部保持在2000℃,进行原料的升华分解,使AlN单晶在上部的AlN结晶上析出。将该AlN单晶切片并研磨,制作厚度200μm的平滑的φ2英寸基板。在该基板的面内八处等间隔地测定电阻率,结果为1×10

(晶种层的制作)

对于该AlN单晶基板,以100keV实施深度0.6μm(剥离位置)、掺杂量8×10

(基板的评价)

接着,进一步对上述基板进行以下的作为AlN外延生长用基板的简便评价。即,利用MOCVD法在上述AlN外延用基板上成膜出2μm的AlN,为了评价位错密度而利用熔融碱(KOH+NaOH)蚀刻法使其产生蚀坑,进行蚀坑密度(Etch pit Density、以下称为EPD)的测定。另外,作为结晶性的评价,进行X射线摇摆曲线(XRC)测定。其结果,EPD显示出1.2×10

[比较例1]

在φ2英寸的蓝宝石基板上,与实施例1同样地利用MOCVD法来成膜出2μm的AlN。其结果,EPD显示出3.5×10

[比较例2]

将1张实施例1中准备的升华法(改良瑞利法)AlN结晶的φ2英寸×t150μm的基板直接作为兼作晶种的基底基板。该晶种在波长230nm下按照厚度100μm换算的透光率为0.2%。与实施例1同样地,利用MOCVD法在该基板上成膜出2μm的AlN。所得AlN基板显著着色,EPD为2.5×10

[实施例2]

(支承基板的准备)

作为支承基板的结构,(1)芯制成与实施例1相同的AlN多晶陶瓷基板。(2)作为其密封层,首先,以用基于LPCVD法的0.5μm厚的SiO

(第一平坦化层和应力调整层的层叠)

出于进一步平坦化的目的,利用等离子体CVD法(ICP-CVD装置)在支承基板的单面(上表面)的Si

出于进一步平坦化的目的,利用LPCVD法在支承基板的单面(上表面)的Si

(晶种的准备)

在实施例1中制作的基于升华法的AlN单晶基板上,以AlCl

对于上述Al

利用与实施例1相同的方法,得到在具有(1)AlN的陶瓷·芯和(2)密封层的结构的支承基板上具备3μm厚的第一平坦化层和0.2μm厚的Al

(基板的评价)

接着,进一步以上述基板作为氮化铝镓的外延生长用基板,进行以下的简便评价。即,利用MOCVD法在上述氮化铝镓的外延生长用基板上成膜出2μm的Al

[比较例3]

在实施例1中,AlN晶种基板是面内八处等间隔的电阻率值为1×10

其结果,得到在具有(1)AlN陶瓷的芯和(2)密封层的结构的支承基板上具备2μm厚的第一平坦化层和0.4μm厚的AlN晶种层的AlN外延生长用基板,但尽管薄膜转印层极薄,仍然观测到略微着色。

接着,与实施例1同样地进行了以上述基板作为AlN的外延用基板的简便评价。即,利用MOCVD法在上述AlN外延用基板上成膜出2μm的AlN,为了评价位错密度而利用熔融碱(KOH+NaOH)蚀刻法进行EPD的测定。另外,作为结晶性的评价,进行XRC测定。其结果,EPD显示出9.4×10

[实施例3]

实施例1中将第一平坦化层从2μm厚的SiO

接着,以上述基板作为AlN的外延用基板,进行与实施例1相同的简便评价。其结果,EPD显示出1.8×10

[实施例4]

利用与实施例1相同的方法,准备具有(1)AlN的陶瓷·芯和(2)密封层的结构的支承基板,在该支承基板上形成第一平坦化层。进而,利用与实施例1相同的方法,准备用作晶种的AlN结晶。

利用等离子体CVD法(ICP-CVD装置),在该AlN单晶基板上层叠2μm厚的SiO

对于AlN单晶基板的层叠有第二平坦化层的面,以100keV实施深度0.6μm(剥离位置)、掺杂量8×10

(基板的评价)

接着,进一步对上述基板进行以下的作为AlN外延生长用基板的简便评价。即,利用MOCVD法在上述AlN外延用基板上成膜出2μm的AlN,为了评价位错密度而利用熔融碱(KOH+NaOH)蚀刻法使其产生蚀坑,进行蚀坑密度(Etch pit Density、以下称为EPD)的测定。另外,作为结晶性的评价,进行X射线摇摆曲线(XRC)测定。其结果,EPD显示出1.2×10

综上所述,根据本发明,可廉价地提供能够制作高品质的III族氮化物的单晶的III族氮化物外延生长用基板。

附图标记说明

1、1A 复合基板

2 晶种层

3 支承基板

4 第一平坦化层

5 应力调整层

20 III族氮化物的单晶基板

21 剥离位置

22 基底基板

23 外延层

24 第二平坦化层

- 氮化物半导体模板、氮化物半导体模板的制造方法以及氮化物半导体自支撑基板的制造方法

- 第III族氮化物半导体生长基板、第III族氮化物半导体外延基板、第III族氮化物半导体元件和第III族氮化物半导体自立基板、及它们的制造方法

- III族氮化物半导体元件制造用基板的制造方法、III族氮化物半导体自支撑基板或III族氮化物半导体元件的制造方法、以及III族氮化物生长用基板