一种硫化亚铜电催化材料及其制备方法和应用

文献发布时间:2023-06-19 18:34:06

技术领域

本发明属于功能材料技术领域,涉及电催化材料及其制备方法,具体涉及一种硫化亚铜电催化材料及其制备方法和应用。

背景技术

随着化石燃料的过度消费与能源需求的日益矛盾,迫切需要寻找一种低消费、环境友好的新型能源。氢能作为传统化石燃料的理想替代品,由于其清洁、可持续性和高能源密度的特性,在解决日益严重的能源危机方面引起了相当大的关注;特别是,水电解,由于其相对经济和无污染的技术,是一种很有前途的途径。水电解是指两种卤化反应:阴极氢演化反应(HER)和阳极氧演化反应(OER)。贵金属铂和铂基材料的氢吸附自由能接近于零,是非常有效的电催化剂。然而,铂材料的相对稀缺和高成本严重阻碍了其大规模的实际应用。这一问题促使研究人员设计出高效、丰富的非贵金属电催化剂。在过去的几十年里,过渡金属基电催化材料,如氮化物、硫属化物、碳化物和氧化物以及磷化物,已被广泛研究以取代Pt和Pt基材料,因为过渡金属元素及其不完全填充的d轨道,更有可能捐赠和获得电子。在这些电催化剂中,过渡金属硫族化物作为地球丰富和高效的电催化剂,被认为是很有前途的HER电催化剂。位于表面边缘的不饱和硫原子具有更快的电子转移路径,从而使金属硫族化物产生更好的阴极氢演化反应。

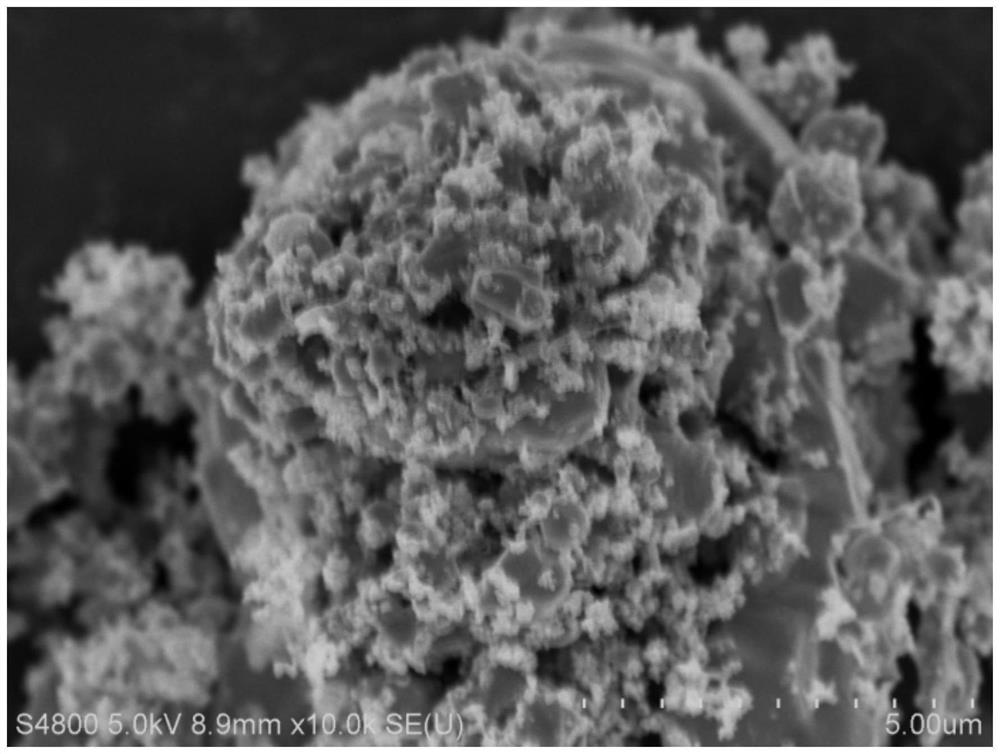

其中过渡金属铜价格低廉且资源也十分充足,以铜为基础合成更多的析氢反应的电催化剂是一个研究热点。硫化亚铜作为过渡金属铜的硫化物,是一种新型的窄禁带半导体材料,其具有较好的化学和热稳定性,也是少数几种易于实现量子尺寸效应及小尺寸效应的硫化物半导体之一,因此也引起了广大科研工作者的研究热情。然而在制备过程中往往需要添加一些模板或者表面活性剂,通常认为对析氢反应活性较低,因此我们通过低成本,简单的工艺以及不添加模板或者表面活性剂的合成方法制备出具有粗糙表面以增加电化学活性表面积的制造策略对于开发不含贵金属的电催化剂是有前途的。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种硫化亚铜电催化材料及其制备方法和应用,制备出具有高效析氢性能的电催化材料,制备方法简单、成本低。

为了实现上述目的,本发明采用以下技术方案予以实现:

一种硫化亚铜电催化材料的制备方法,包括以下步骤:

步骤一、分别配制50~300g/L一水合醋酸铜水溶液、45~270g/L葡萄糖水溶液;

按照醋酸铜水溶液与葡萄糖水溶液的质量比(10~60):(9~54),将葡萄糖水溶液缓慢滴加到醋酸铜水溶液中,充分搅拌,得到蓝色澄清的混合溶液;

步骤二、将蓝色澄清的混合溶液倒入到特氟隆材料的微波消解罐中密封好,放进微波消解仪中,微波功率为100~140W,反应温度为120~200℃,保温反应30~90min,反应结束后自然冷却至室温,将得到的沉淀真空抽滤后洗剂、干燥,得到反应前驱体;

步骤三、按质量比(1~5):(3~9)称取反应前驱体与三聚硫氰酸的进行研磨混合得到混合粉体,将混合粉体平铺在瓷舟中,瓷舟放入石英管中,在Ar/H

优选的,所述的步骤一中充分搅拌为使用磁力搅拌器搅拌1~5h。

优选的,所述的步骤二中微波消解罐的体积填充比控制在30~70%。

优选的,步骤二中所述的洗剂为用无水乙醇和去离子水洗涤3~6次。

优选的,步骤二中所述的干燥为真空冷冻干燥6~12h。

优选的,步骤三中所述的Ar/H

本发明与现有技术相比,具有如下技术效果:

本发明通过微波水热法与热处理法制备的Cu

本发明制得的具有两种晶系的Cu

本发明制备方法简单,成本低,合成温度低,不需大型设备,实验周期短,易操作,易实现,对环境友好。

附图说明

图1为实施例1制备的Cu

图2为实施例1制备的Cu

图3为实施例1制备的Cu

具体实施方式

以下结合实施例对本发明的具体内容做进一步详细解释说明。

实施例1:

步骤一、分别配制200g/L一水合醋酸铜(Cu(CH

步骤二、将蓝色澄清的混合溶液倒入到特氟隆材料的微波消解罐中,保持微波消解罐的体积填充比控制在50%,将密封好的微波消解罐放进微波消解仪中,设置功率为130W,反应温度为160℃,反应时间为30min,反应结束后自然冷却至室温,将得到的沉淀真空抽滤后用无水乙醇和去离子水洗涤3次,再进行真空冷冻干燥6h,干燥后得到前驱体;

步骤三、再称取500mg的前驱体、750mg的三聚硫氰酸(C

图1为实施例1制备的Cu

图2为实施例1制备的Cu

图3为实施例1制备的Cu

实施例2

步骤一、分别配制150g/L一水合醋酸铜(Cu(CH

步骤二、将蓝色澄清的混合溶液倒入到特氟隆材料的微波消解罐中,保持微波消解罐的体积填充比控制在40%,将密封好的微波消解罐放进微波消解仪中,设置功率为120W,反应温度为140℃,反应时间为75min,反应结束后自然冷却至室温,将得到的沉淀真空抽滤后用无水乙醇和去离子水洗涤5次,再进行真空冷冻干燥10.5h,干燥后得到前驱体。

步骤三、再称取200mg的前驱体、450mg的三聚硫氰酸(C

实施例3:

步骤一、分别配制100g/L一水合醋酸铜(Cu(CH

步骤二、将蓝色澄清的混合溶液倒入到特氟隆材料的微波消解罐中,保持微波消解罐的体积填充比控制在70%,将密封好的微波消解罐放进微波消解仪中,设置功率为100W,反应温度为200℃,反应时间为45min,反应结束后自然冷却至室温,将得到的沉淀真空抽滤后用无水乙醇和去离子水洗涤6次,再进行真空冷冻干燥12h,干燥后得到前驱体。

步骤三、再称取400mg的前驱体、300mg的三聚硫氰酸(C

实施例4:

步骤一、分别配制50g/L一水合醋酸铜(Cu(CH

步骤二、将蓝色澄清的混合溶液倒入到特氟隆材料的微波消解罐中,保持微波消解罐的体积填充比控制在30%,将密封好的微波消解罐放进微波消解仪中,设置功率为140W,反应温度为120℃,反应时间为90min,反应结束后自然冷却至室温,将得到的沉淀真空抽滤后用无水乙醇和去离子水洗涤4次,再进行真空冷冻干燥7.5h,干燥后得到前驱体;

步骤三、再称取100mg的前驱体、600mg的三聚硫氰酸(C

实施例5:

步骤一、分别配制300g/L一水合醋酸铜(Cu(CH

步骤二、将蓝色澄清的混合溶液倒入到特氟隆材料的微波消解罐中,保持微波消解罐的体积填充比控制在60%,将密封好的微波消解罐放进微波消解仪中,设置功率为110W,反应温度为180℃,反应时间为60min,反应结束后自然冷却至室温,将得到的沉淀真空抽滤后用无水乙醇和去离子水洗涤5次,再进行真空冷冻干燥9h,干燥后得到前驱体;

步骤三、再称取300mg的前驱体、900mg的三聚硫氰酸(C

实施例6:

步骤一、分别配制300g/L一水合醋酸铜(Cu(CH

步骤二、将蓝色澄清的混合溶液倒入到特氟隆材料的微波消解罐中,保持微波消解罐的体积填充比控制在60%,将密封好的微波消解罐放进微波消解仪中,设置功率为110W,反应温度为180℃,反应时间为60min,反应结束后自然冷却至室温,将得到的沉淀真空抽滤后用无水乙醇和去离子水洗涤5次,再进行真空冷冻干燥9h,干燥后得到前驱体;

步骤三、再称取300mg的前驱体、900mg的三聚硫氰酸(C

实施例7:

步骤一、分别配制300g/L一水合醋酸铜(Cu(CH

步骤二、将蓝色澄清的混合溶液倒入到特氟隆材料的微波消解罐中,保持微波消解罐的体积填充比控制在60%,将密封好的微波消解罐放进微波消解仪中,设置功率为110W,反应温度为180℃,反应时间为60min,反应结束后自然冷却至室温,将得到的沉淀真空抽滤后用无水乙醇和去离子水洗涤5次,再进行真空冷冻干燥9h,干燥后得到前驱体;

步骤三、再称取300mg的前驱体、900mg的三聚硫氰酸(C

其他实施例子不累举,在不脱离本发明构思的前提下,本领域技术人员所做出的推演或替换均属于本发明的保护范围。

- 一种硫化亚铜-碲纳米材料及其制备方法

- 一种含竹纳米纤维素晶须-硫化亚铜-PMMA纳米粒子的材料及制备方法

- 一种缺陷的钴掺杂二硫化铁多孔中空花状纳米粉体的制备方法及电催化应用

- 一种银/氧化亚铜复合材料的制备方法及应用

- 一种硫化铜/硫化钼复合材料的制备方法和应用

- 一种疏松多孔氧化亚铜材料的制备方法及氧化亚铜在电催化还原二氧化碳中的应用

- 一种一维钴硫化合物/硫化亚铜复合物纳米阵列@泡沫铜材料及其制备方法和应用